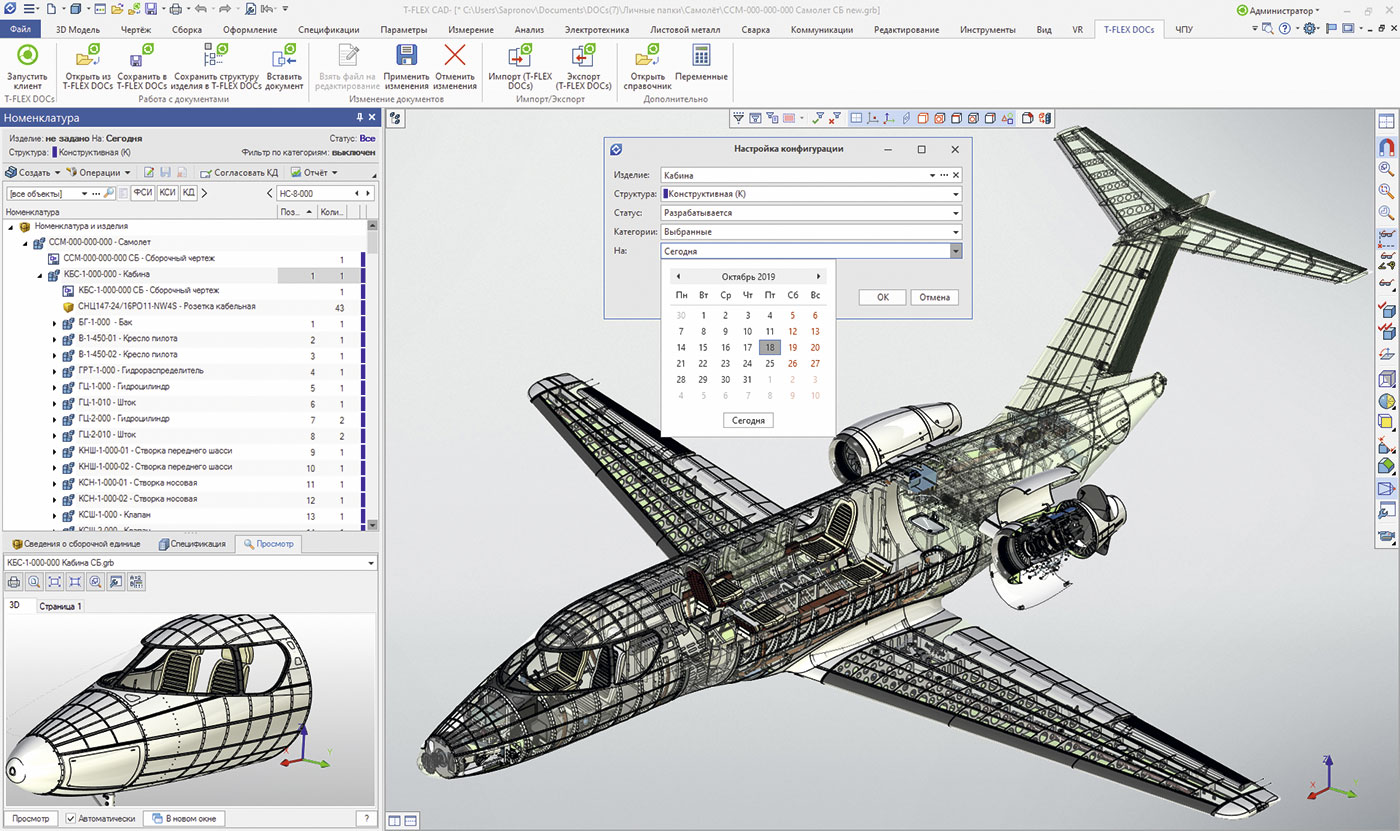

В преддверии выпуска T-FLEX CAD 17 компания «Топ Системы» подготовила материал о том, как происходило создание и сборка одной из самых сложных и интересных моделей — бизнес-джета.

О новой функциональности, которая будет доступна в очередной версии T-FLEX CAD 17, и о ее применении мы расскажем в отдельных статьях.

Работы по созданию самолета начались с общей идеи разработки небольшого бизнесджета, близкого по летным характеристикам к Cessna Mustang и Embraer Phenom 100, и отработки ее в виде концептуальных набросков на бумаге. Был определен облик модели, приблизительная конструкция, а также наиболее важные технические характеристики и габариты.

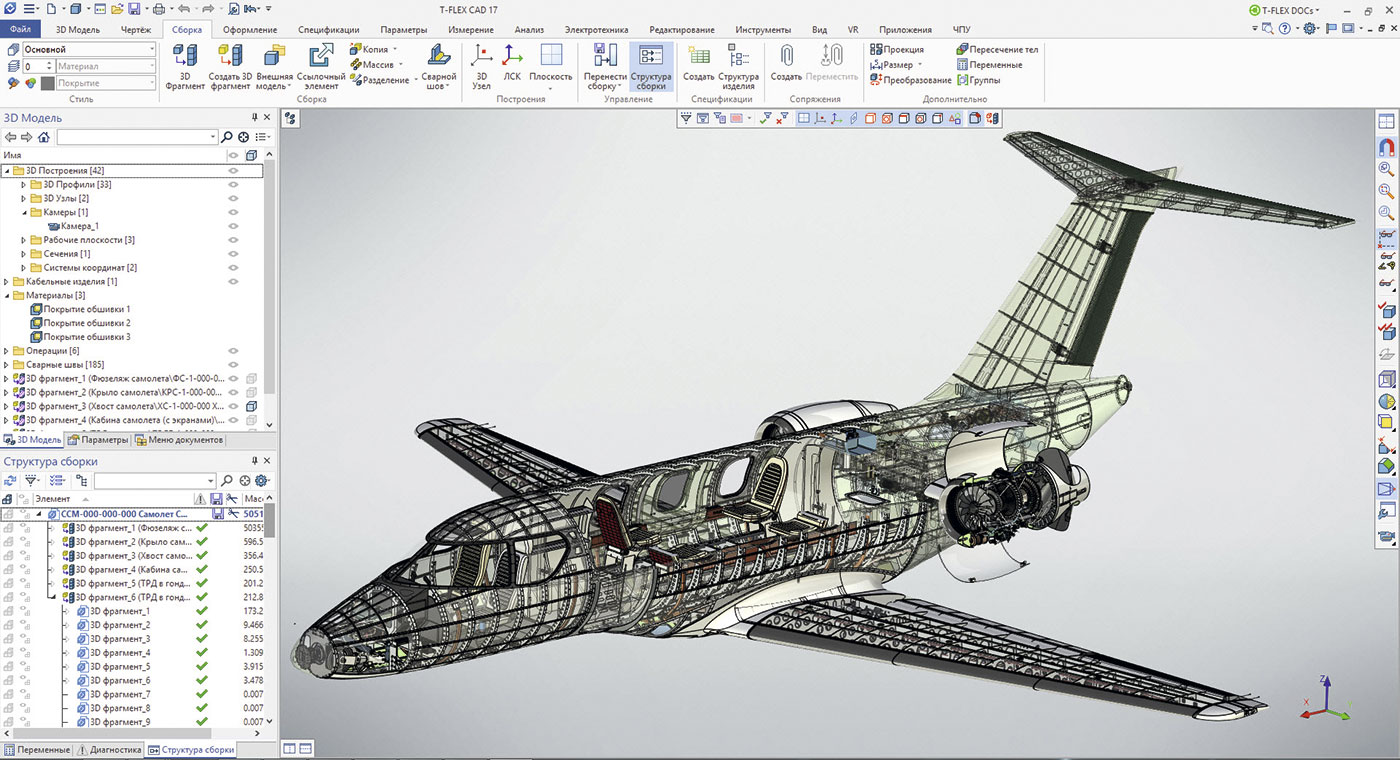

Бизнес-джет, спроектированный в T-FLEX CAD

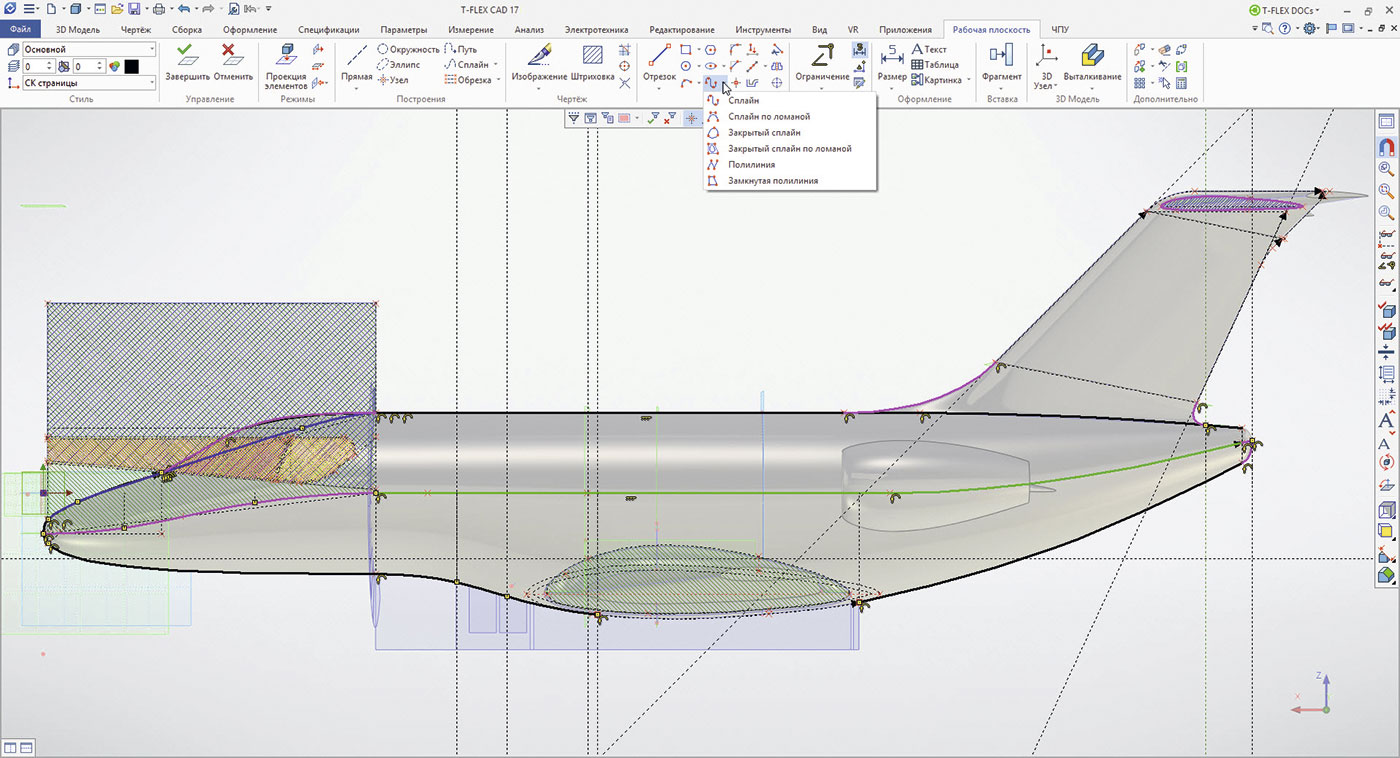

Моделирование самолета непосредственно в TFLEX CAD началось с создания файла разметки и определения общей стратегии моделирования. Файл разметки содержит базовую геометрию, и на него уже будут ссылаться фрагменты самолета, так или иначе зависимые от внешней, аэродинамической поверхности.

Общая стратегия, в частности, подразумевала, что для самолета потребуется смоделировать шесть фрагментов: кабину, фюзеляж, крыло, хвост, а также пилоны с двигателями (2 шт.). Каждый фрагмент моделировался отдельно, однако в базовой геометрии все они основывались на единой базовой разметке.

Итак, был создан файл общего облика самолета. Эскизирование выполнялось с помощью нового механизма создания сплайнов, позволяющего по ходу работы определять касания элементов, что обеспечивает математически «гладкие» аэродинамические поверхности (рис. 1). Кроме того, с помощью линий построений было размечено предварительное расположение шпангоутов. То есть в разметке использовалась так называемая гибридная параметризация.

Рис. 1. Моделирование с помощью нового механизма сплайнов

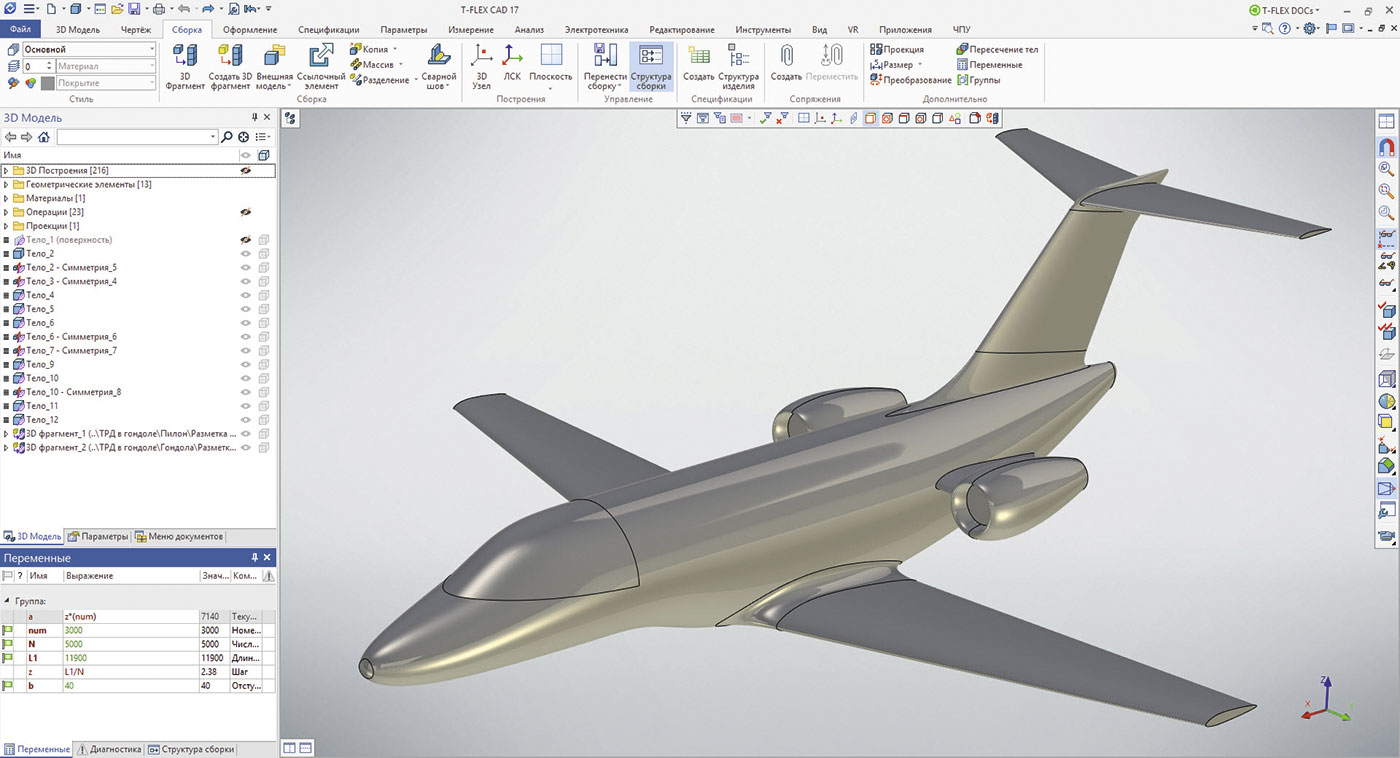

Было принято решение сразу сделать максимально точную твердотельную модель (рис. 2), что облегчит нарезку с нее каркасных элементов и обеспечит их правильное позиционирование относительно начала координат головной сборки.

Рис. 2. Базовый облик самолета. Твердотельная модель

Учитывая, что теоретическое сечение самолета довольно сильно варьировалось по всей длине, основной определяющей облик кабины, фюзеляжа и хвоста стала операция Тело по параметрам. Она же формировала «подбрюшную» часть, форму выхода фюзеляжа на крыло.

Остекление кабины было сделано с помощью операции Тела по сечениям, где профилями и направляющими выступали элементы «выреза» проекции остекления из Тела по параметрам, с указанием касания их поверхностям кабины и фюзеляжа. Крыло и киль хвоста были сделаны с помощью Тела по траектории.

Особо следует упомянуть элементы заглаживания (крыло на фюзеляж, киль на фюзеляж, стабилизатор на киль). Здесь применялись опции подбора переменного скругления, отдельные проекции со сплайнами, заглаженные непосредственно на поверхность, которые впоследствии использовались как направляющие Тел по сечениям.

Поскольку кабина, фюзеляж, крыло и хвост моделировались отдельно, файл разметки дорабатывался под каждую сборочную единицу, оставаясь неизменным в базовой геометрии, что позволило уменьшить общее количество построений и сделать совокупности размерных цепей более читаемыми.

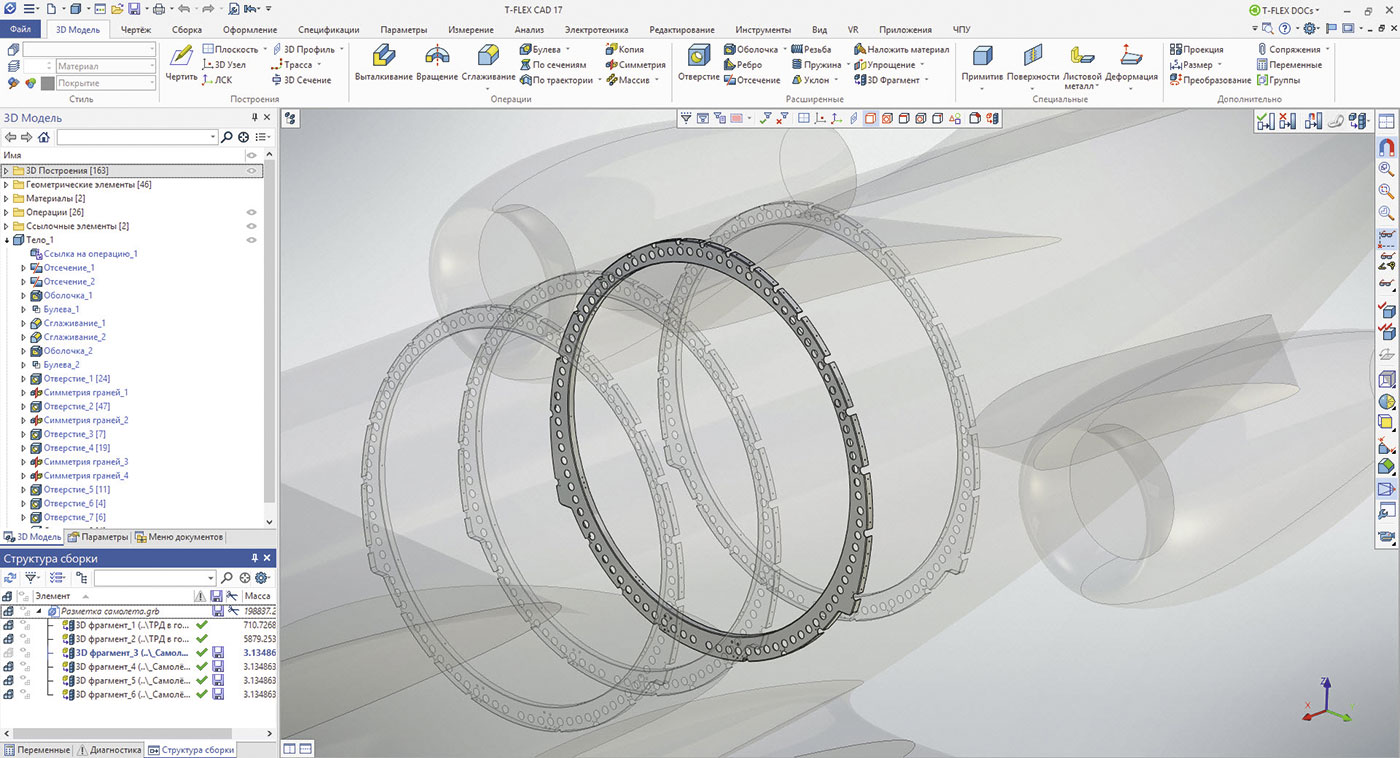

Подавляющее большинство конструктивных элементов каркаса — шпангоуты, стрингеры, лонжероны, нервюры, а также панели обшивки нарезались с твердотельной модели самолета. Модель была рассечена рабочими плоскостями, построенными по разметке и ориентирующими будущие элементы каркаса. При этом основным инструментом был обновленный механизм ссылочной геометрии TFLEX CAD, позволяющий гибко настраивать обновление фрагмента при изменении определяющих его родительских элементов (рис. 3).

Рис. 3. Шпангоуты в разметочном файле

Несмотря на то что конструкция содержит штампованные, фрезерованные и композитные каркасные элементы, последовательность их моделирования была похожа, а именно:

- Нарезка с разметочной модели базового тела.

- Создание отступа под обшивку с помощью команды Оболочка.

- Радиусы (для штампованных деталей).

- Формирование основных толщин детали с помощью команды Оболочка.

- Разметка плоскостей для позиционирования основных отверстий и вырезов и последующее их вычитание из модели.

- Скругления, полученные проходом инструмента (для фрезерованных деталей).

- Добавление или коррекция ранее проложенных путей, определяющих пересекающие (стрингеры, лонжероны) в файле разметки, создание ссылок на них во фрагментах.

- Точное позиционирование мест под вырезы;

- Разметка крепежа с помощью вспомогательных плоскостей и проекций путей на деталь;

- Сверление отверстий под крепеж.

- Расчеты с помощью TFLEX Анализ.

- Проверка зазоров и пересечений в сборке (рис. 4).

Таким образом был сформирован каркас самолета. Кроме того, добавлены соединительные детали (скобы, планки и т.п.), а также несущие нагрузку панели. Благодаря отлаженному механизму параметризации работа над сходными по конструкции крепежными элементами велась быстро, фактически менялись некоторые параметры, а скоба или кронштейн перестраивались под геометрию очередного шпангоута.

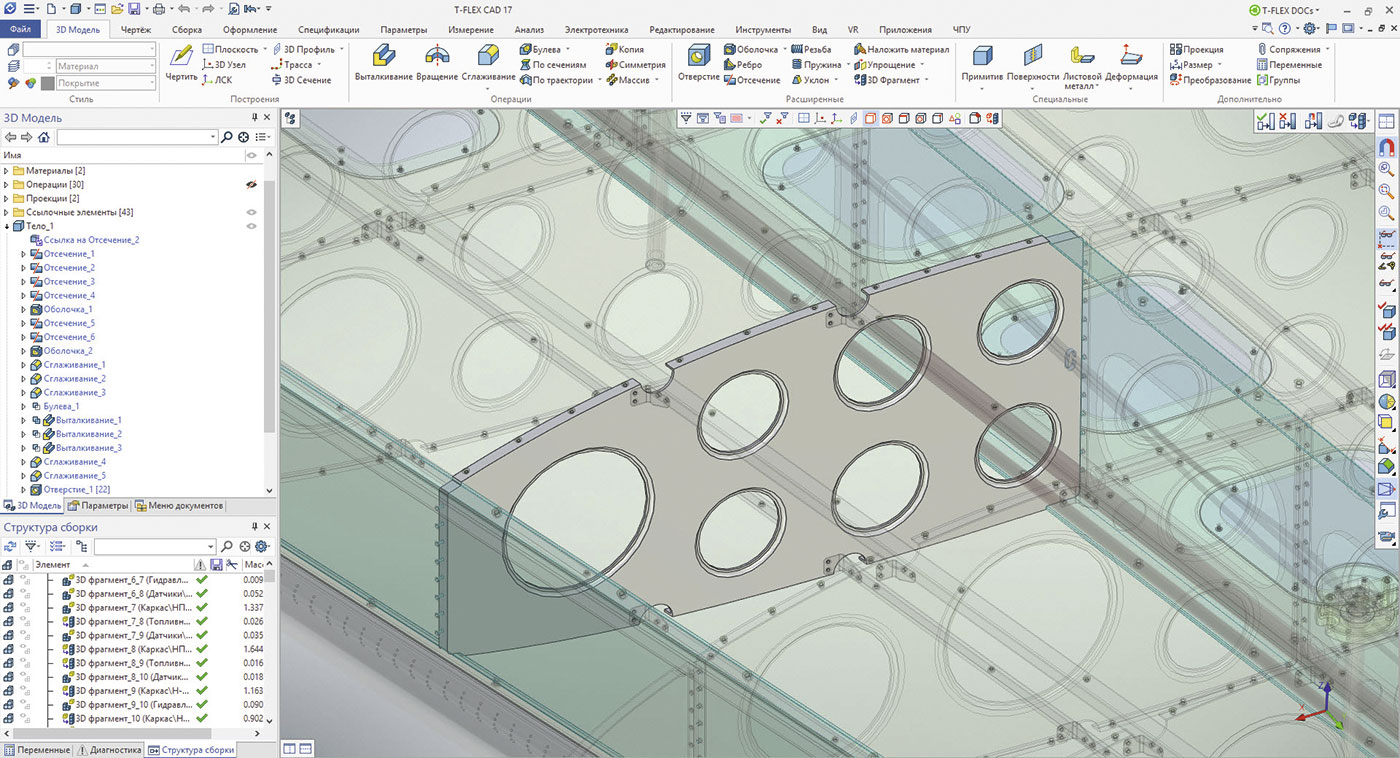

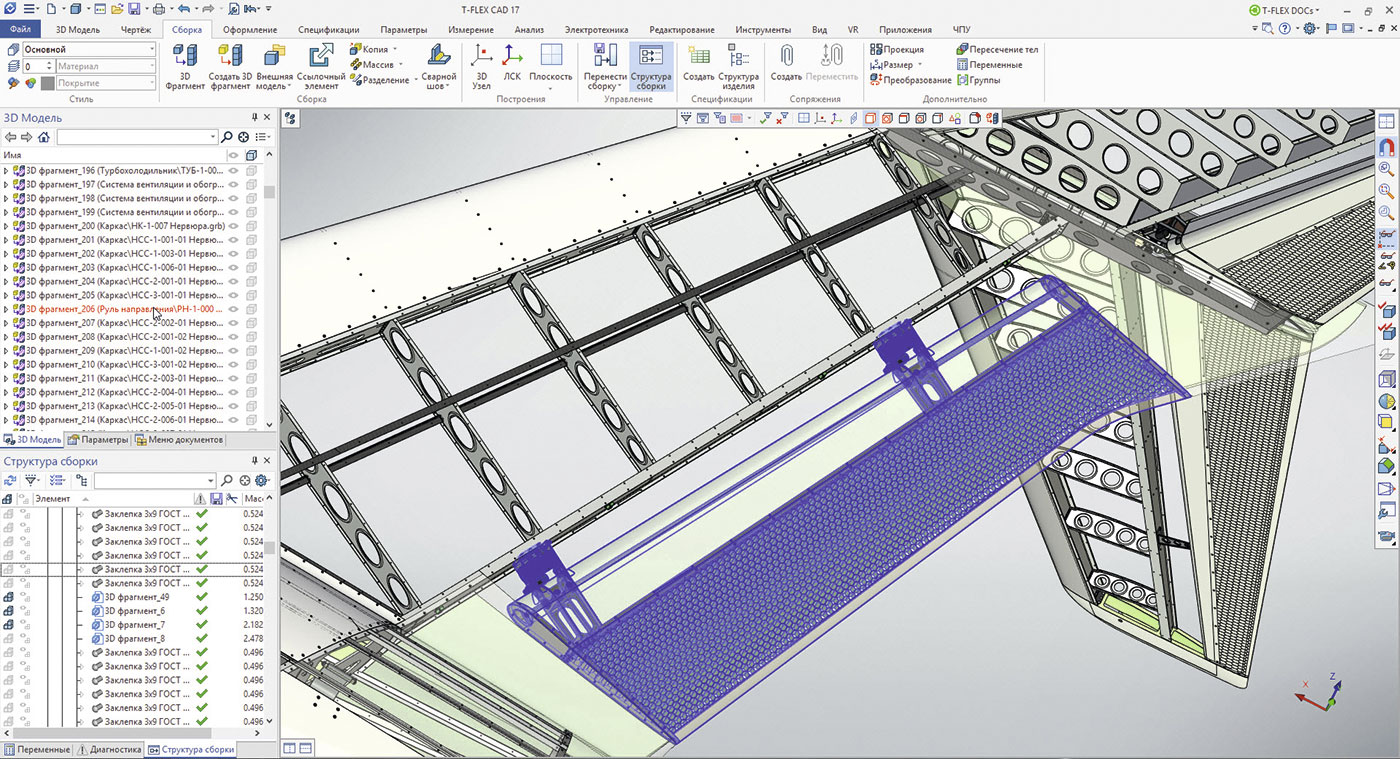

Рис. 4. Типовой элемент конструкции крыла в контексте сборки

Далее, на подготовленные поверхности были смонтированы основные узлы и механизмы, определяющие, в частности, разводку топливной, гидравлической, вентиляционной систем, а также системы противообледенения.

Постепенно в кабину были добавлены электрические блоки, радар, сиденья пилотов, элементы внутренней обшивки и интерьера, светотехническое оборудование.

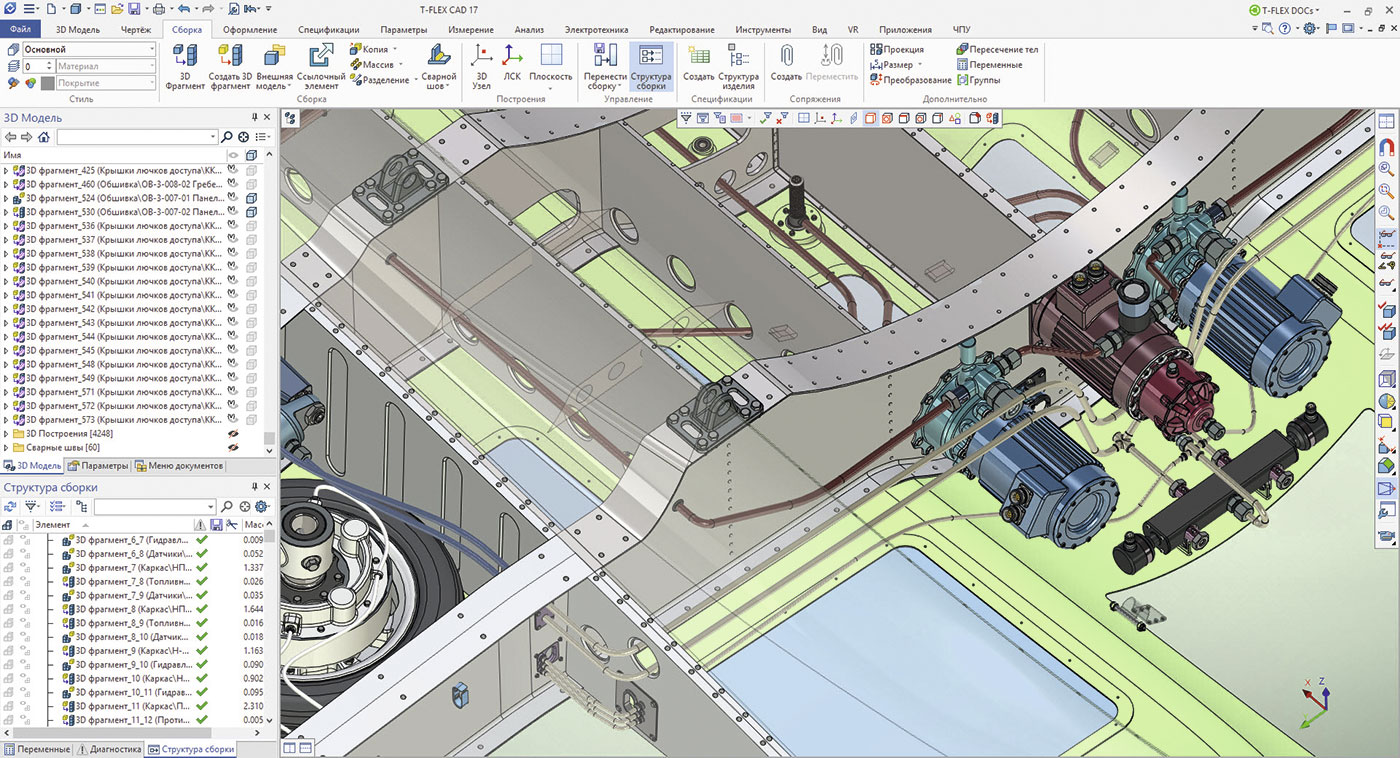

Был смоделирован интерьер фюзеляжа с салоном, санузлом и внутренней обшивкой, в хвостовую часть были установлены расходный бак с подкачивающими насосами и фильтрами, турбохолодильник, блоки клапанов и т.д. Был окончательно сформирован центроплан и кессоны крыла, установлены шасси с заранее прописанными с помощью переменных вариантами положений. По ходу работы некоторые установочные элементы корректировались в контексте сборки для оптимального размещения основных узлов (рис. 5).

Рис. 5. Электродвигатели с топливными насосами в центроплане самолета

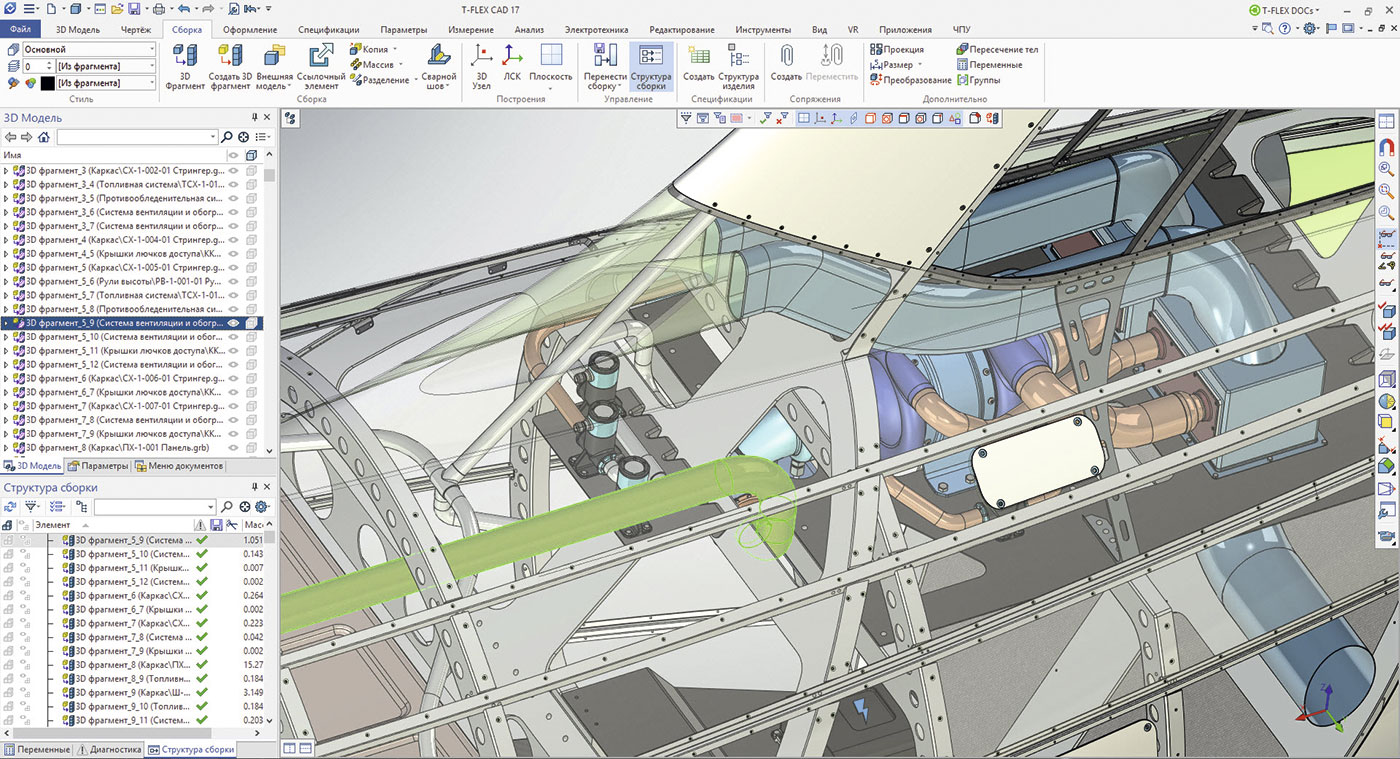

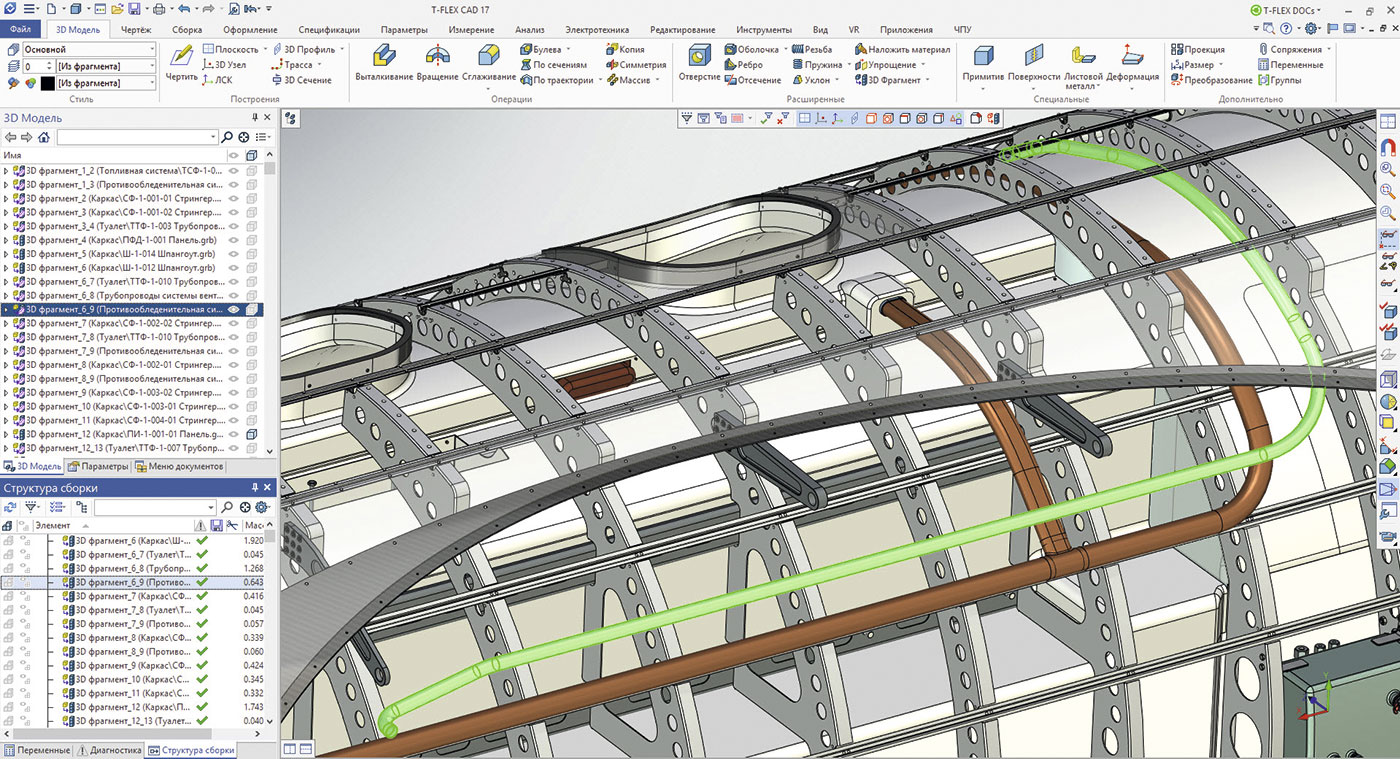

Особое внимание было уделено точкам подключения каждой из систем трубопроводов. Для каждой части самолета они заранее рассчитывались и отмечались внешними 3Dузлами, чтобы, например, патрубки отбора горячего воздуха от двигателя (рис. 6) выходили точно к месту подключения к клапанам системы вентиляции/противообледенительной системы внутри хвостовой части (рис. 7).

Рис. 6. Система трубопроводов в хвостовой части

Рис. 7. Выделенная трубка противообледенительной системы в фюзеляже

Далее были разведены непосредственно трубопроводы. Одновременно монтировались сопутствующие узлы, такие как фланцы, фитинги или, например, разнообразные клапаны системы дренажа.

Все работы по разводке трубопроводов производились в контексте сборки с помощью доработанного механизма прокладки трасс, а также с использованием заранее подготовленных узлов в крепежных кронштейнах и скобах.

После создания каркаса, монтажа основных узлов и прокладки трубопроводов начались работы по большей детализации сборки: устанавливалась светосигнальная аппаратура (с точками подключения), различные планки, кронштейны крепления проводки, механизмы открывания дверей и т.п.

Иллюминаторы изначально были размечены в разметочном файле фюзеляжа, после чего спроецированы на базовую геометрию и вычтены из нее выталкиванием, находясь в контексте нового файла. Поскольку иллюминатор состоит из «вложенных» друг в друга слоев (стекла, прокладки, ободы), дальше оставалось только, используя опции команды Оболочка, модифицировать полученный результат булевой операции и последовательно получать готовые фрагменты будущей сборки. Далее фрагменты модифицировались, вычитался объем салона, сверлились отверстия, назначался материал и т.п.

Примерно по такому же сценарию моделировалась входная дверь и аварийный выход.

Особо стоит упомянуть моделирование механизации крыла. Для верного позиционирования приводов поворота закрылок, элеронов, рулей направления и высоты нужно было должным образом перенести расчетные установочные точки с разметочного файла. Но поскольку все элементы механизации первого уровня также являются сборками, сначала был вырезан отдельный разметочный файл для каждого узла механизации, например закрылка, куда с фрагментов через общий файл разметки переносились установочные узлы как ссылочная геометрия, и уже по ним ориентировались иные элементы этого закрылка, такие как сервоприводы поворота. В результате закрылок моделировался в своей, заранее подготовленной среде.

Если закрылки были исполнены в традиционной конструкции с алюминиевыми лонжеронами и нервюрами, то рули и элероны сделаны из композитных материалов со специальным сотовым наполнителем. Слой такого наполнителя создавался следующим образом: проекция ячейки выталкивалась, «размножалась» линейным массивом и полученное тело пересекалось с обработанной операцией Оболочка разметкой руля (рис. 8).

Рис. 8. Композитный руль направления с сотовым наполнителем в контексте сборки хвоста

Обшивка, подобно элементам каркаса, была предварительно размечена и вырезалась либо отсекалась плоскостями из базовой твердотельной геометрии. Отверстия сверлились по месту — при этом в качестве соосных указывались отверстия в элементах каркаса.

Многочисленные лючки доступа в нижних панелях крыла эффективно проектировались при помощи проекций профилей на обшивку в контексте сборки крыла.

Проекции профилей также использовались при проектировании отверстий для воздухозаборников системы вентиляции. Сами входные патрубки воздухозаборников проектировались при помощи команды Тело по траектории — от отверстий в обшивке до фланцев теплообменников.

Крепеж вставлялся в три этапа для каждой части самолета: вставка заклепочного крепежа базовой конструкции; вставка винтового и болтового крепежа узлов и механизмов; вставка крепежа обшивки. Использование Массива тел не только повысило удобство вставки крепежа, но и незначительно отразилось на скорости работы.

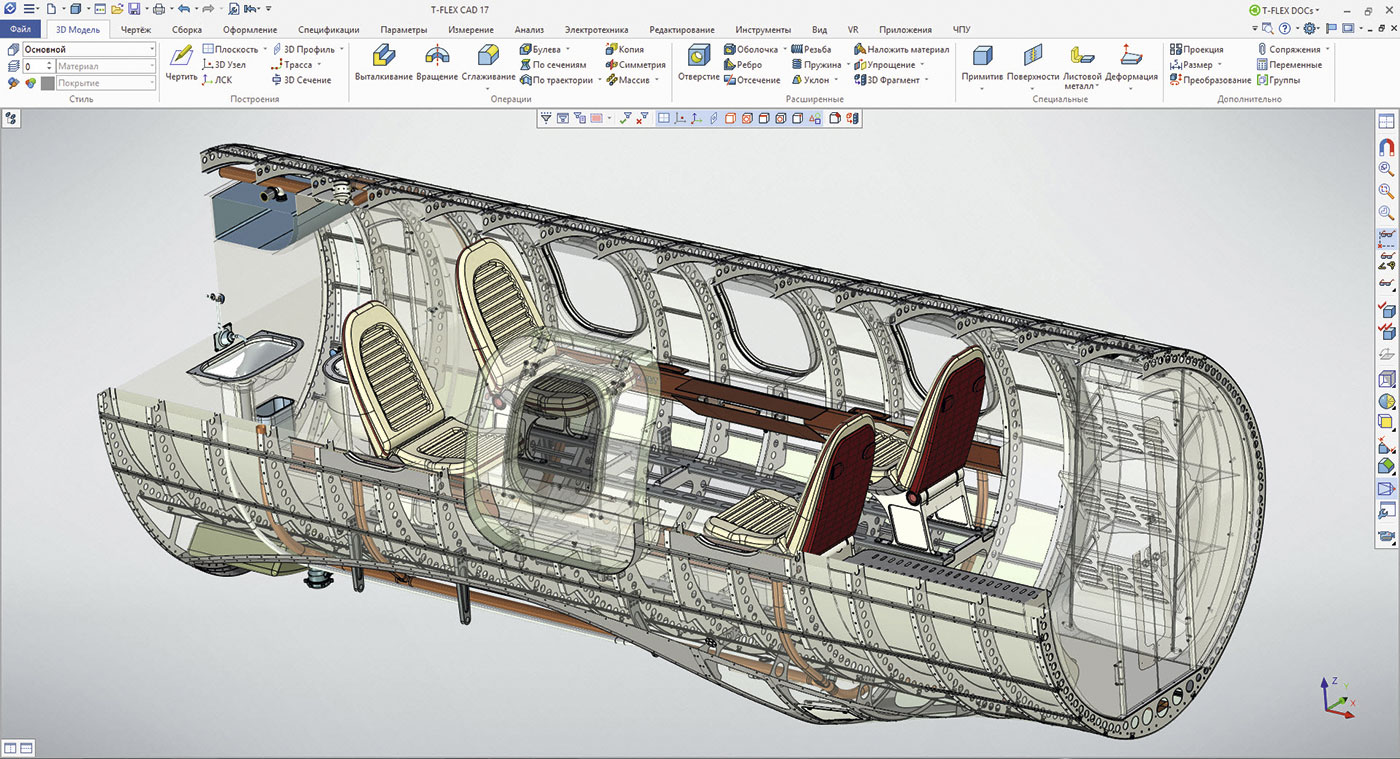

Все перечисленные действия производились последовательно, для каждого фрагмента самолета, согласуясь только с версиями единого разметочного файла. После этого кабина, фюзеляж (рис. 9), крылья, хвост и двигатели с пилонами были окончательно объединены в одну сборку.

Рис. 9. Пример сборочного компонента. Фюзеляж самолета

Предварительно все узлы и механизмы самолета, имеющие несколько положений, были выложены на свой функциональный слой либо связаны с переменными, которые тоже были выведены в общую сборку. Благодаря этому, из общей сборки можно, например, открывать двери, выпускать шасси или варьировать цвет обшивки (рис. 10).

Рис. 10. Готовый самолет

Рис. 11. Кабина самолета изнутри

Удобство механизмов, высокая скорость работы и общая продуманность функциональных возможностей системы TFLEX CAD способствовали тому, что проектирование всего самолета, не считая двигателей, заняло примерно 40 недель, по восемь недель на отсек, включая все внутренние детали и механизмы (рис. 11). К слову, модель самолета содержит около 49 тыс. компонентов.

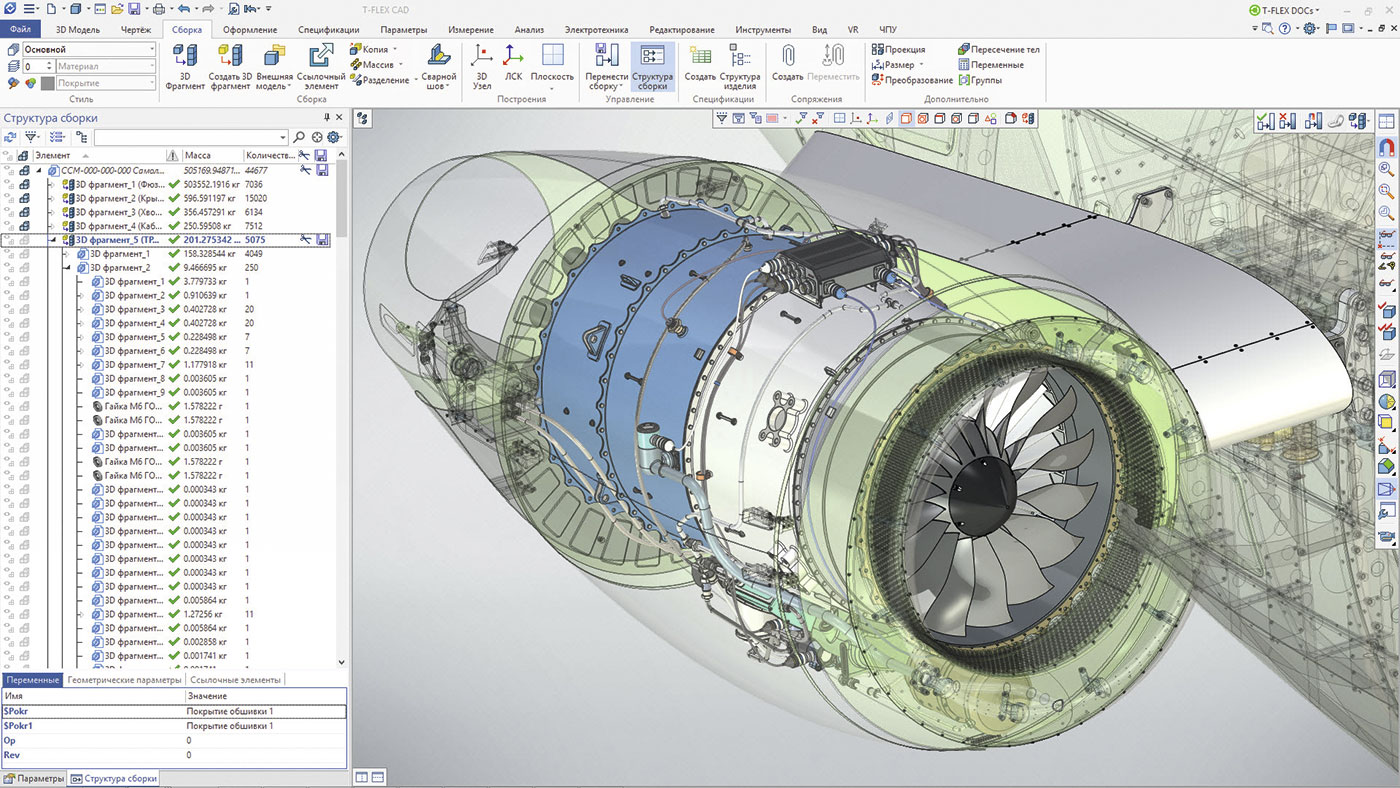

Рис. 12. Сборка двигателя

Двигатель вместе с пилоном проектировался около шести недель (рис. 12).