Разработка современной авиационной техники в условиях жесткой конкуренции диктует свои правила: необходимо сокращать время разработки, снижать конечную стоимость и повышать надежность разрабатываемого изделия. Один из путей решения указанных задач — сокращение объема сертификационных работ за счет замены натурных стендовых и летных испытаний математическим моделированием с помощью цифровых технологий.

Портфель решений Simcenter от Siemens Digital Industries Software предоставляет широкие возможности для инженерного анализа сложных систем авиационной техники. Данное решение включает средства для создания конечноэлементных (КЭ) моделей, анализа напряженнодеформированного состояния конструкции, теплового расчета конструкции и систем, расчетов гидрогазодинамики, анализа работы систем и кинематики. Комплексное использование данного решения позволяет создавать модель Цифрового двойника проектируемого изделия.

На ведущем предприятии по созданию вертолетной техники — АО «МВЗ им. М.Л. Миля» при технической поддержке компании АО «ЛАНИТ» был проведен эксперимент построения математической модели посадки и движения вертолета по поверхности земли с помощью решений Simcenter.

Так как данный подход был реализован в вертолетной отрасли впервые с применением Simcenter, эта задача была решена в рамках изделия, для которого уже существуют данные натурных стендовых и летных испытаний, использованных для верификации математической модели посадки вертолета.

Эксперимент состоял из следующих основных этапов: синтез в Simcenter Amesim математических моделей амортизаторов как комбинации работы пневматической, гидравлической и механической систем; моделирование копровых испытаний колесных опор шасси посредством совместного расчета математических моделей амортизаторов, моделей кинематики опор шасси и моделей пневматиков; построение математической модели посадки вертолета на трехточечное колесное шасси с абсолютно жестким фюзеляжем, а также с учетом деформации планера вертолета.

Математические модели амортизаторов

Амортизатор является основным элементом опоры шасси, поглощающим работу внешних сил, которые возникают на колесах при посадке, рулении и пробеге, и передающим нагрузки на узлы крепления к фюзеляжу.

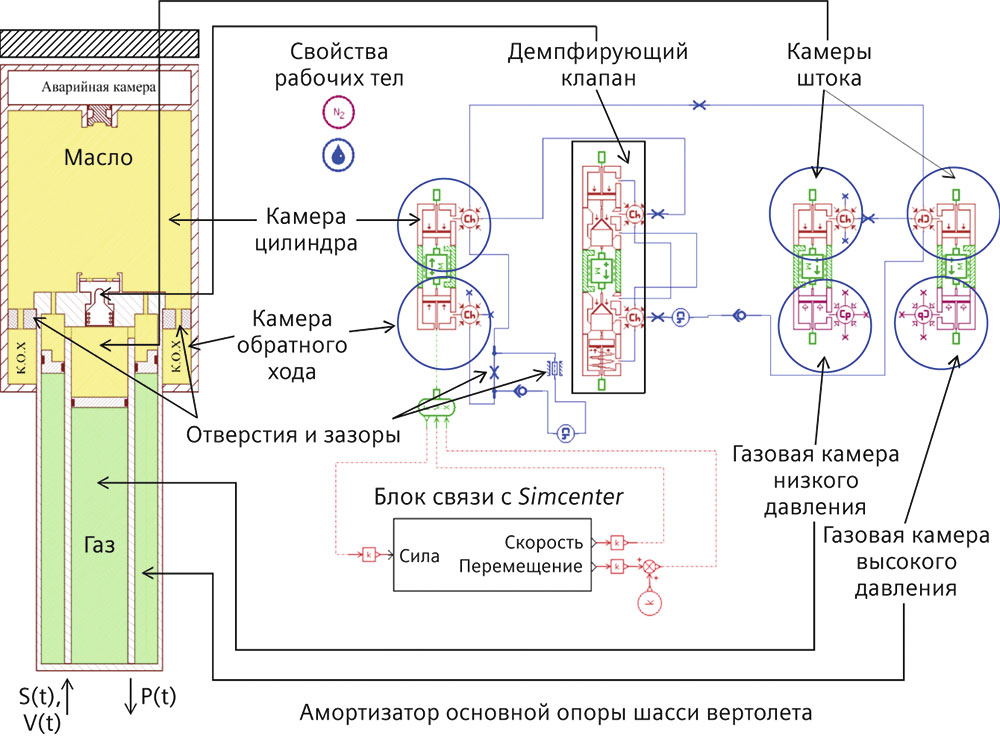

Математические функциональные модели амортизаторов передней и основных опор были построены с помощью компонентов из специализированных библиотек Simcenter Amesim, предназначенных для моделирования гидравлических, пневматических и механических систем. Simcenter Amesim позволяет создавать параметризованные системы и моделировать их поведение без подробной геометрии, а также на ранних этапах проектирования подбирать оптимальные параметры элементов моделируемой системы. Расчетная модель амортизатора основной опоры шасси и сопоставление компонентов с принципиальной схемой амортизатора представлены на рис. 1.

Рис. 1. Расчетная модель амортизатора в Simcenter Amesim

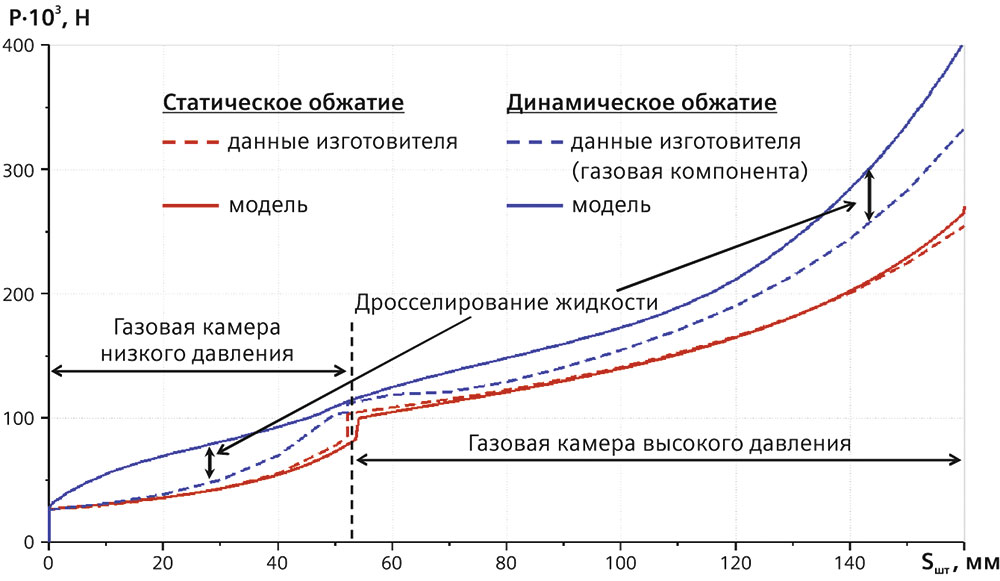

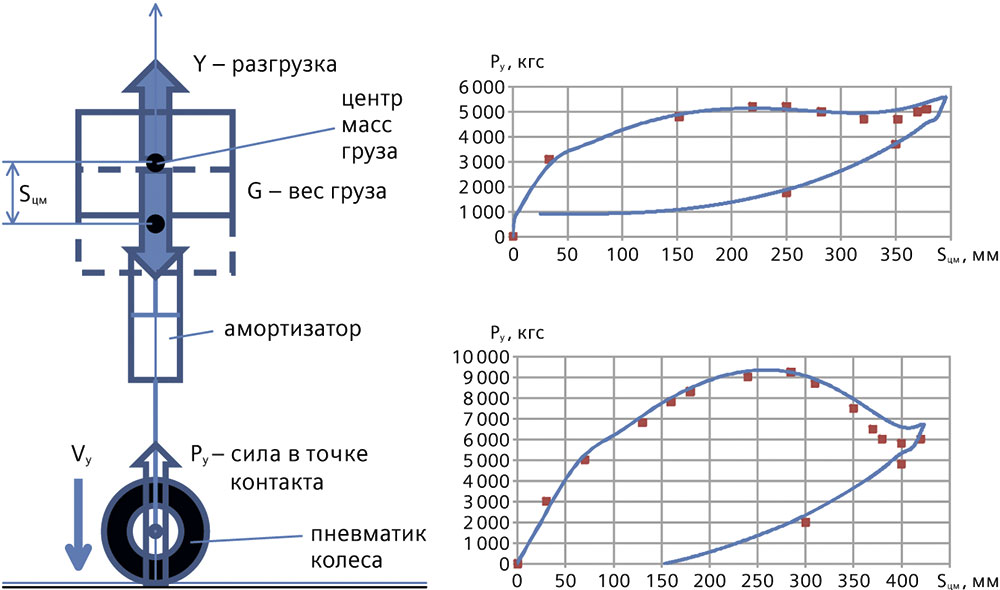

Для всех компонентов функциональной модели амортизатора были определены параметры, которые соответствуют реальной рассматриваемой конструкции. Результаты моделирования работы амортизатора основной стойки шасси вертолета при статическом и динамическом обжатии приведены на рис. 2.

Рис. 2. Диаграммы обжатия амортизатора

На представленных графиках видно, что данные изготовителя и функциональной модели, построенной в Simcenter Amesim, полностью соответствуют друг другу. При моделировании динамического обжатия амортизаторов время полного перемещения штока t равно 0,25 с, что соответствует времени прямого хода штока при копровых испытаниях шасси и реальных посадках вертолета, при этом учитывается дросселирование жидкости через отверстия.

Моделирование копровых испытаний опор шасси

Simcenter Amesim позволил произвести совместный расчет (косимуляцию) совместно с MBS (multibody simulation) моделями для анализа кинематики и динамики рассматриваемого механизма. Для этого в структуру функциональной схемы (см. рис. 1) был добавлен элемент для связи с приложениями, производящими расчет кинематики или динамики.

Анализ кинематики и динамики системы тел осуществляется модулем Simcenter 3D Motion из портфеля решений Simcenter, который позволяет напрямую преобразовывать конструкторскую геометрию и ограничения сборки в точную кинематическую модель, а встроенный решатель с возможностью постобработки позволяет детально изучить поведение рассматриваемого изделия.

Кинематическая модель опор шасси вертолета cтроилась на основании геометрии конструкции элементов (кинематических звеньев). Подвижные соединения были заданы организацией соответствующих связей между звеньями. Инерционные свойства звеньев (масса, моменты инерции и положение центра тяжести) рассчитывались автоматически, с помощью средств модуля Simcenter 3D Motion.

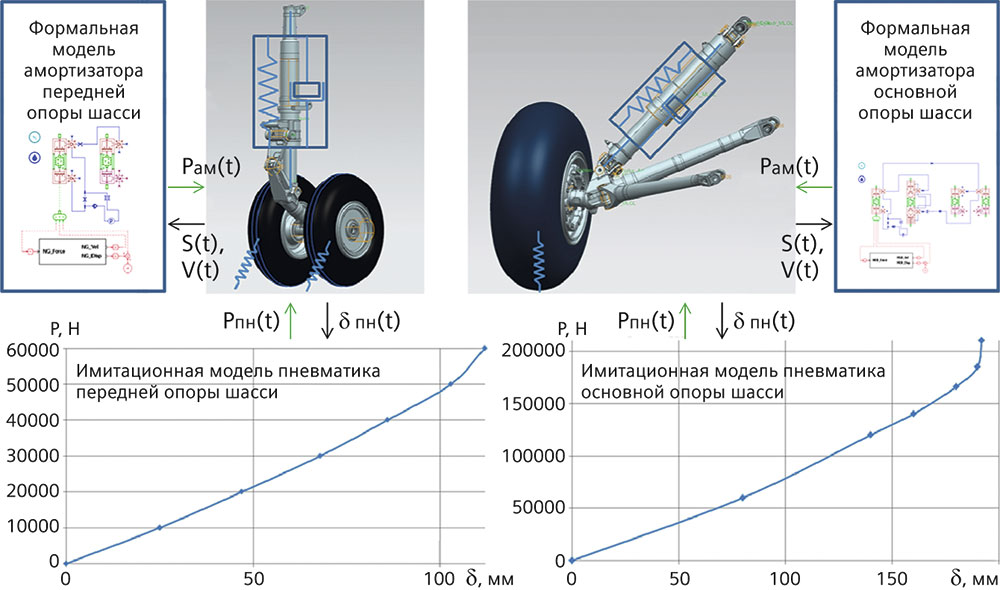

Моделирование контактного взаимодействия пневматика колеса шасси с поверхностью обеспечивалось модулем Simcenter 3D Motion Tire. Для точного анализа данного взаимодействия необходимо знать вертикальную жесткость пневматика (диаграмму обжатия), которая была задана по результатам эксперимента.

Для связи кинематической модели стойки шасси с функциональной схемой амортизатора использовались встроенные инструменты косимуляции. При совместной работе Simcenter 3D Motion и Simcenter Amesim из кинематической модели стойки шасси передавались в функциональную модель амортизатора перемещения и скорость штока относительно цилиндра, а усилие, рассчитанное в Simcenter Amesim, прикладывалось к соответствующему звену (рис. 3).

Рис. 3. Совместное моделирование в Simcenter Motion и Simcenter Amesim

В соответствии с требованиями норм АП29 по сертификации вертолетной техники предприятия обязаны проводить испытания на сброс опор шасси, чтобы подтвердить работоемкость и максимальные нагрузки.

С помощью разработанных математических моделей опор шасси в ходе данного эксперимента специалисты произвели расчет копровых сбросов опор. Для оценки достоверности моделей они провели сравнение результатов расчета с данными сертификационных испытаний на сброс передней и основной опор шасси вертолета. Условия сброса брались в соответствии с данными сертификационных испытаний на сброс передней и основной опор. В качестве условий были заданы вес сбрасываемого груза Pгр, вертикальная и горизонтальная составляющие скорости Vy, Vx в момент касания пневматиками поверхности, разгрузка Y, имитирующая силу тяги несущего винта, при этом измерялись сила в точке контакта колеса с поверхностью Py и перемещение центра тяжести сбрасываемого груза Sцм.

Расчетная схема и результаты расчета для передней опоры представлены на рис. 4. Красными точками отмечены данные эксперимента, синяя линия соответствует расчету с помощью математической модели.

Рис. 4. Моделирование копровых испытаний опоры шасси

Полученные результаты расчета с помощью математической модели совпадают в пределах погрешности с данными натурных испытаний передней опоры шасси на копровый сброс.

Применение данной методики позволяет на ранних стадиях разработки изделия получить достоверные результаты (раньше их можно было получать только в процессе дорогостоящих испытаний) и в случае необходимости изменить конструкцию до начала процесса изготовления деталей. Но для верификации модели необходимо провести хотя бы один сброс.

По результатам эксперимента можно сделать вывод, что программные продукты Simcenter 3D Motion и Simcenter Amesim позволяют сократить объем натурных испытаний в процессе разработки и выбора параметров опор шасси.

Моделирование посадки вертолета

Копровые сбросы дают информацию об энергоемкости опор шасси и позволяют подтвердить расчетные нагрузки и ход оси колеса. Однако с их помощью невозможно получить данные о поведении всего вертолета в целом при посадке и движении по поверхности. Так как использованная методика для моделирования амортизаторов и опор шасси обеспечивает хорошее совпадение с данными натурного эксперимента, специалистами АО «МВЗ им. М.Л. Миля» и АО «ЛАНИТ» было принято решение проводить численное моделирование посадки всего вертолета с трехточечным колесным шасси.

Решение Simcenter 3D Motion позволяет создавать сложные кинематические расчетные модели с помощью технологии субмеханизмов. Такой подход дает возможность использовать ранее созданные модели стоек шасси в единой модели вертолета. Поскольку субмеханизмы могут содержать элементы для самостоятельных расчетов, то после импорта их в общую кинематическую модель все неиспользуемые элементы субмеханизмов (приложенные силы, звенья и т.д.) могут быть деактивированы, а следовательно, не будут учитываться при анализе движения. Данный подход позволяет распараллелить процесс создания сложных моделей, состоящих из большого числа механизмов, между несколькими специалистами одновременно.

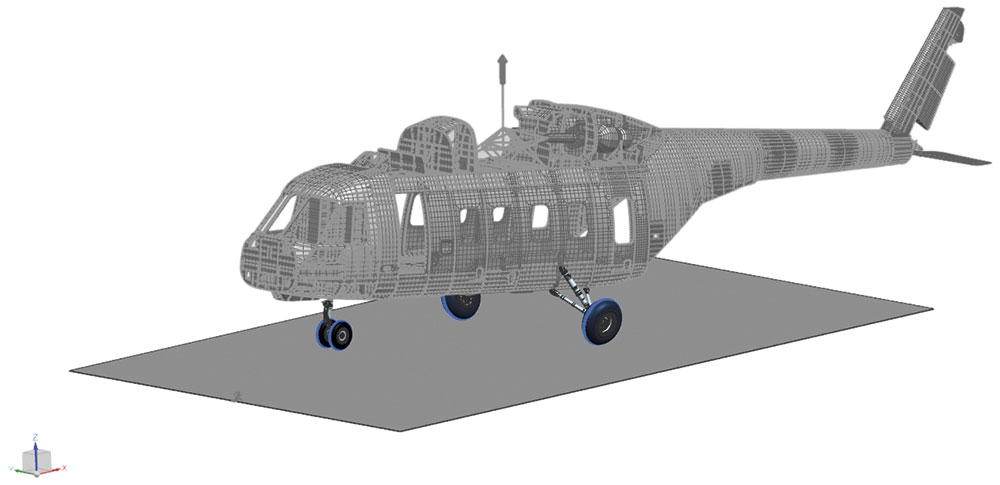

Для построения математической модели посадки вертолета первоначально была взята твердотельная модель вертолета, к которой в качестве субмеханизмов добавлены модели опор шасси (рис. 5), использовавшиеся ранее для моделирования копровых испытаний. Субмеханизмы позиционируются друг относительно друга с помощью специального набора инструментов. При изменении положения одного из субмеханизмов, например перемещении центра тяжести фюзеляжа вертолета относительно поверхности или угла тангажа, остальные субмеханизмы соответствующим образом изменяют свою позицию.

Рис. 5. Модель посадки вертолета с твердотельным фюзеляжем

При математическом моделировании движения механизма, в котором твердые тела движутся с заданными степенями свободы в соответствии с ограничениями, невозможно учесть возникающие в результате такие динамические эффекты, как резкие удары, внезапные изменения в движении тел, а также такие ситуации, когда компонент конструкции становится достаточно податливым.

Подобные динамические процессы происходят при посадке вертолета: удар колеса о поверхность, изменение направления движения всей системы после касания с поверхностью. При этом на результат моделирования может существенно влиять податливость хвостовой балки вертолета, которая расположена значительно выше центральной части планера.

Для учета данных эффектов в Simcenter 3D Motion заложен функционал расчета податливости звеньев механизма, чтобы объединить как упругую деформацию, так и движение твердого тела. Расчет податливости звеньев осуществляется с помощью динамической редукции методом Крейга — Бентона для конечноэлементной модели звена и интеграции ее в анализ движения механизма. Динамическое поведение податливого тела в виде определенного набора форм колебаний редуцируется до модальной массы и модальной жесткости.

Рис. 6. Учет деформации планера вертолета при посадке

Построение конечноэлементной модели и ее расчет производился в программном продукте Siemens Simcenter 3D Structures, который включает пре/постпроцессор для построения КЭмодели и набор решателей для оценки статической прочности, устойчивости, анализа собственных частот и форм, а также решения для динамической редукции методом Крейга — Бентона.

В качестве упругого тела для учета деформаций планера в процессе анализа движения системы использовалась подробная КЭмодель планера вертолета, соединенная с субмеханизмами опор шасси (рис. 6).

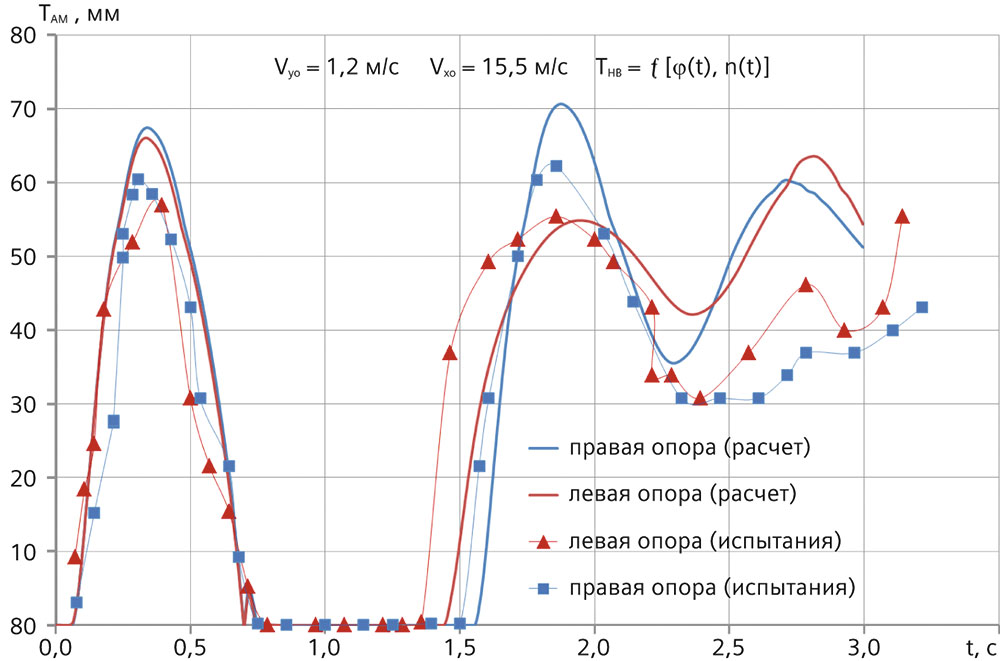

Для подтверждения достоверности модели сравнивались результаты расчета и данных летного эксперимента — посадки вертолета на режиме авторотации (рис. 7). Точками показаны данные летного эксперимента, сплошными линиями — результаты расчета с помощью разработанной модели.

Рис. 7. Сравнение расчета и данных летного эксперимента

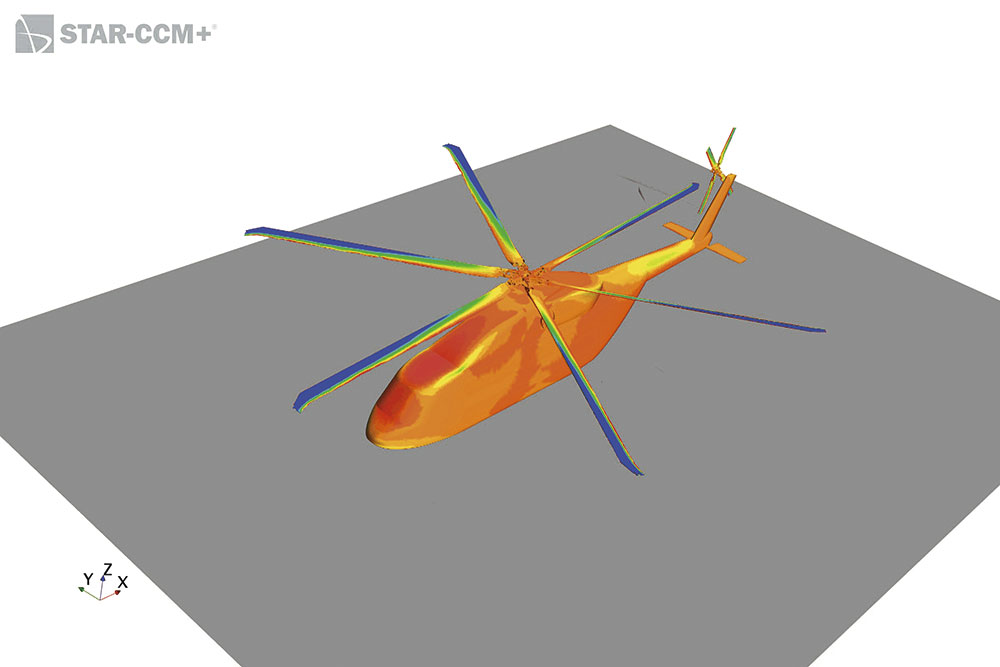

При моделировании посадки вертолета в рассматриваемом варианте используется сила тяги от несущего винта, полученная в ходе натурного эксперимента. На этапе проектирования вертолета некоторые особенности поведения винта в критических и нерасчетных ситуациях неизвестны. Устранение подобных неопределенностей возможно путем моделирования работы винтов в Simcenter STARCCM+. Наряду с непосредственным моделированием вращения винтов в стационарной и нестационарной постановке, в Simcenter STARCCM+ предусмотрен метод, который позволяет учитывать нестационарные взаимодействия несущего винта с фюзеляжем и рулевым винтом без выполнения прямого численного расчета вращения двух винтов (рис. 8). Применение данного подхода позволяет создать зависимость силы тяги от различных условий работы несущего винта (количество оборотов, высота полета, угол тангажа и др.) и использования при моделировании посадки вертолета.

Рис. 8. Моделирование работы несущего винта в Siemens STAR-CCM+

Применение портфеля решений Simcenter для инженерного анализа поведения сложных систем авиационной техники, таких как шасси вертолета, позволяет получать достоверный результат на ранних стадиях проектирования, а также сокращать время на разработку и сертификацию новой конструкции. Разработанная методика может быть принята как стандарт при проектировании шасси вертолета. Кроме того, она позволяет моделировать и исследовать критические или аварийные ситуации, которые невозможно воспроизвести при летных испытаниях.