Решения Siemens Digital Industries Software позволяют разрабатывать композитные конструкции с учетом особенностей производства.

Применение композитов на основе упрочненных пластиков становится повсеместным изза их очевидных преимуществ — эффективности конструкции и легкости материала. Разработка композитных конструкций каждый раз является уникальной задачей: под конкретное новое изделие и требуемые функции создается уникальный слоистый материал. Как эффективно и быстро разработать композитную деталь? Какие технологии использовать для создания качественного изделия? Решения Siemens Digital Industries Software для инженерного анализа Simcenter 3D c модулем Laminate Composites и Fibersim для конструкторскотехнологической подготовки производства композитных изделий открывают широкие возможности прогнозирования механических характеристик сложных изделий из слоистых композитов.

Почему Simcenter 3D и Fibersim

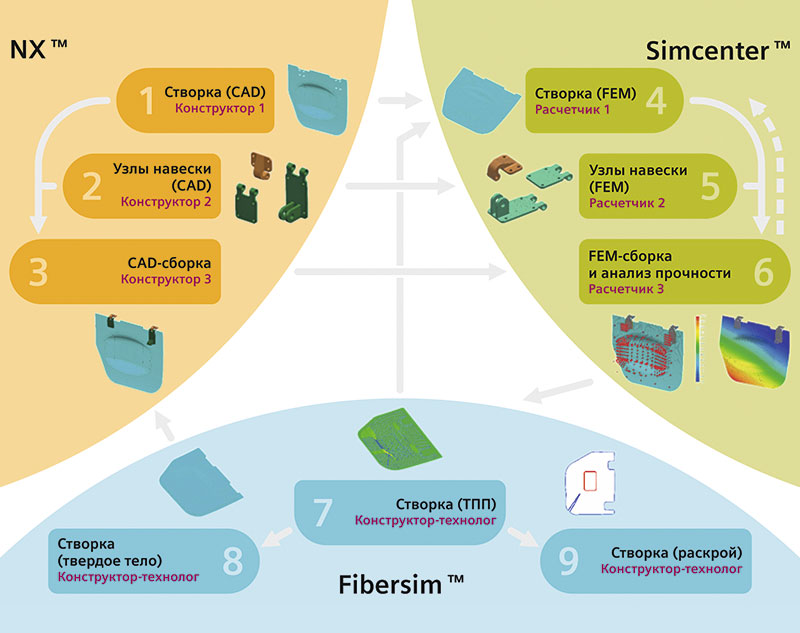

Высокая степень интеграции решений Simcenter 3D и Fibersim позволяет осуществлять двусторонний обмен данными о композитной укладке между расчетной и конструкторскотехнологической моделями. Упрощенная укладка композитного пакета, принятая в проектном расчете на прочность и жесткость в Simcenter 3D, передается в систему Fibersim, которая содержит широкий набор инструментов для конструкторскотехнологической проработки слоев с учетом драпируемости материала и технологических надрезов и вырезов. Затем эта проработанная укладка передается обратно в Simcenter 3D, где выполняется поверочный расчет на прочность.

Технология конечноэлементных сборок, позволяющая создавать сложные расчетные модели из отдельных конечноэлементных моделей, входящих в сборку деталей, дает возможность параллельно работать над сложным изделием нескольким специалистамрасчетчикам одновременно. Кроме того, поддерживается ассоциативная связь конечноэлементной сборки с родительской конструкторской сборкой и учитывается множественность использования в сборке одинаковых деталей. Всё вышесказанное иллюстрирует схема организации работы предприятия по разработке изделий из композиционных материалов (рис. 1).

Рис. 1. Схема разработки изделий из композиционных материалов

На одном из этапов проекта для подтверждения точности математического моделирования и оптимизации модели для дальнейших расчетов проводятся испытания уже изготовленных деталей и сравниваются результаты тестов с результатами численного анализа.

Готово ли производство

На первый взгляд кажется, что описанных выше инструментов и мероприятий достаточно для обеспечения успешного создания изделий из композитов. Но это не так. Для выполнения всех требований к конструкции и получения изделия высокого качества необходимо учитывать особенности организации композитного производства.

На предприятиях по производству композитных изделий многие техпроцессы связаны с изменением фазового состояния полимерной матрицы от жидкого к твердому, часто при воздействии высоких температур. Подобная трансформация (наряду с такими факторами, как химическая усадка связующего и изменение его механических свойств, отклонение волокна от заданного направления при выкладке, несимметричная укладка, термическое и механическое взаимодействие детали с оснасткой, неравномерное распределение воздушных потоков в автоклаве) вызывает в материале остаточные напряжения. Эти напряжения, в свою очередь, становятся причиной деформаций композитной конструкции после изготовления, то есть приводят к расхождению полученной конструкции с той, кторая задумывалась на стадии проекта. Во время сборки рабочий вынужден приводить композитную деталь к желаемой проектной форме с помощью ее механического закрепления на базовой конструкции, что порождает дополнительное нагружение сборочной единицы, а следовательно, может снизить ее эксплуатационные качества.

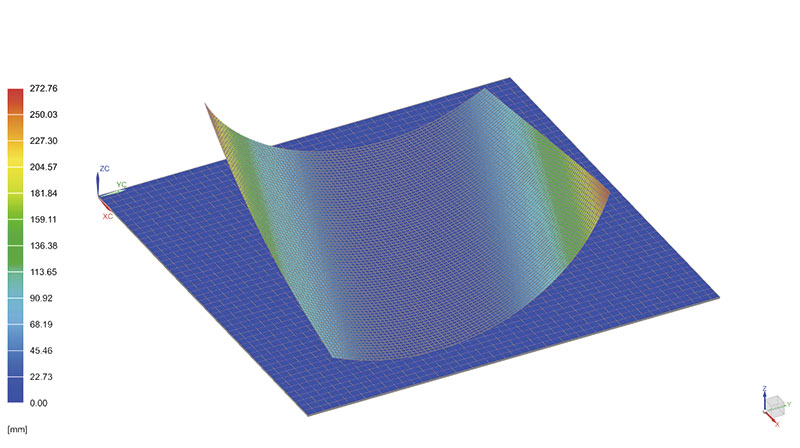

Рис. 2. Результат анализа технологического процесса полимеризации и коробления плоского многослойного образца из композитного материала

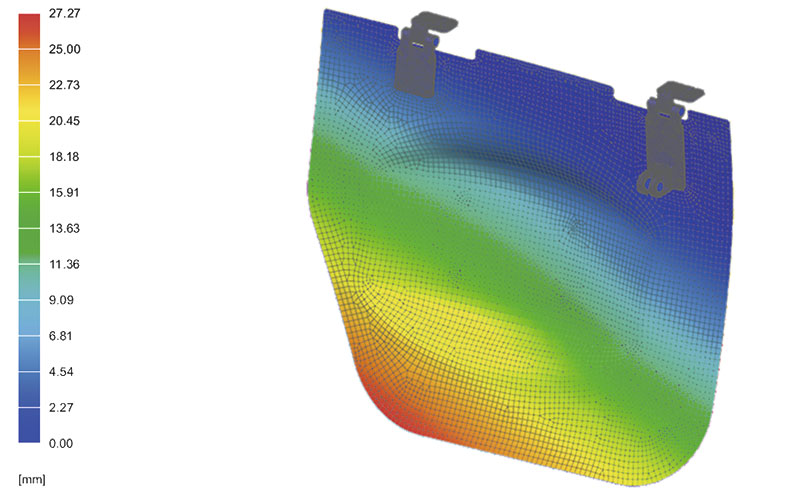

Становится очевидным, что следующим шагом в виртуальном моделировании композитных деталей является моделирование их производства, чтобы предсказать и компенсировать любые деформации, возникающие в производственном процессе. С помощью Fibersim укладка слоев композиционного материала моделируется с учетом драпируемости ткани и изменений формообразующей поверхности. Это позволяет спрогнозировать и избежать производственных дефектов, таких как образование складок (рис. 2). А с помощью Simcenter 3D с решателем Samcef проводится химикотермический и химикомеханический анализ полимеризации и коробления. Это дает возможность рассчитать деформации при отверждении с учетом различия температур по всей детали и соответствующего цикла отверждения (рис. 3).

Рис. 3. Результат расчета перемещений створки шасси в Simcenter 3D

Натурные испытания на плоских монолитных тонкостенных образцах с различными вариантами укладки показывают, что погрешность вычисления перемещений в этом случае не превышает 20%. Для данной конструкции это отличный результат. Такие расчеты позволяют скорректировать начальную геометрию оснастки и изготовить композитную деталь в соответствии с проектом.

Применение современных решений Simcenter 3D с набором необходимых решателей и Fibersim помогает эффективно спроектировать сложную композитную конструкцию, избежать серьезных производственных проблем, а также сократить срок разработки и снизить конечную стоимость изделия.