Мебельная промышленность — это высокотехнологичная отрасль, и цифровизация не обошла ее стороной. Опыт компании MGS Mebel показывает, что создать эффективное цифровое мебельное производство — вполне реальная задача, для решения которой есть и оборудование, и программное обеспечение.

Цифровое производство глазами мебельщика

Цифровое производство, как один из элементов четвертой промышленной революции, представляет собой консолидацию всех бизнеспроцессов на предприятии с помощью компьютерных и информационных технологий. Такой подход обеспечивает промышленным предприятиям высокий уровень эффективности и делает их продукцию востребованной и конкурентоспособной. Для российских мебельщиков, не имеющих никакой государственной поддержки и вынужденных конкурировать не только между собой, но и с зарубежными компаниями, это особенно актуально.

Цифровое производство включает четыре составные части:

- компьютерное моделирование изделий и процессов, включая средства 3Dвизуализации. С точки зрения современного мебельного производства, моделирование технологических и производственных процессов вряд ли экономически оправданно, а моделирование деталей, изделий, гарнитуров и помещений позволяет значительно сократить расходы на согласование заказов, проектирование, подготовку производства и изготовление. Другими словами, для мебельщиков в настоящее время актуально формирование цифровых двойников продукции, а не производства в целом;

- CIMмодель, или общая информационная модель (Common Information Model). Под этим термином понимается такое представление моделируемых объектов, при котором возможен оперативный, точный и полный обмен информацией между различными приложениями: CAD/CAM/CAPP/CAEсистемами, системами управления и планирования, системами ЧПУ и т.д., независимо от того, кто является разработчиком или поставщиком этих приложений;

- DFMконцепция производства. Дословно аббревиатура DFM (Design for Manufacturing) переводится как «проектирование для производства». Для мебельщика это означает, что программные средства автоматизации проектирования должны обеспечивать учет таких технологических и экономических аспектов, как трудозатратность, материалоемкость, себестоимость, технологичность, качество, стандартизация, минимизация издержек;

- управление бизнеспроцессами. Безусловно, идея управления жизненным циклом изделия (концепция PLM) привлекательна, однако для мебельных предприятий в современных условиях вполне достаточно системы управления информацией об изделии (PDMсистема) и системы планирования ресурсов предприятия (ERPсистема). В совокупности они позволяют наладить информационное взаимодействие между проектными, производственными и административными подразделениями с помощью электронного документооборота. Поскольку на мебельных предприятиях основные массивы данных для ERPсистем генерируются в САПР, PDMсистемы нужно настолько тесно интегрировать с ERP, что их можно рассматривать в качестве составной части систем управления.

Главная цель организации цифрового производства — создание наилучших условий для массового выпуска мебели по индивидуальным заказам за счет минимизации издержек на всех этапах.

Спроектировано в системе БАЗИС

Группа MGS Mebel

Сегодня группа компаний MGS Mebel — один из крупных и успешных игроков на мебельном рынке России. Она владеет четырьмя собственными брендами для различных типов производимой мебели:

- HALLIDAY — шкафыкупе;

- FOODZHI — кухонная мебель: от стульев и столов до технологичных гарнитуров;

- SONATTI — кровати;

- HOSTINN — абсолютно любая мебель, которая не входит в предыдущие бренды: от небольшого пуфика до эксклюзивного мебельного гарнитура для гостиной.

А началось все в 2001 году в городе Кузнецке Пензенской области с организации небольшой мастерской по изготовлению сферических стекол. Началом «мебельного» этапа развития компании стал 2010 год, когда была запущена линия по производству фасадов для шкафовкупе и межкомнатных перегородок с применением новых алюминиевых профилей Leonardo.

Фирменный шоу-рум

Руководство и специалисты прекрасно понимали, что компания выходит на высококонкурентный рынок, находясь при этом в стороне от крупных городов, которые в основном и являются потребителями мебели. Требовалась особая «фишка», чтобы уверенно закрепиться на рынке. Было решено создавать стильную и качественную современную мебель без лишних затрат, другими словами — предложить потребителю мебель, соответствующую высочайшим европейским стандартам качества, по российским ценам. Идея оказалась удачной, в этой нише на тот момент конкурентов практически не было.

Развивая первый успех, в 2011 году компания обновила оборудование для нанесения фотопечати на стекло и зеркало, что позволило повысить качество фотопечати и существенно снизить стоимость. Для того чтобы оставаться в тренде, приходилось постоянно следить за появлением в Европе новых технологий и материалов. В 2013 году впервые в России компания MGS Mebel стала изготавливать шкафыкупе с применением новейшего алюминиевого профиля с обработкой «Браш» в пяти цветовых исполнениях. В 2015 году была запущена линия по обработке стекол и зеркал алмазной гравировкой, а для изготовления шкафовкупе начали применять новую раздвижную систему DALI.

На производстве

В 2018 году было запущено производство гнутых фасадов из стекла и алвика, а в 2019м создана собственная линия фурнитуры, в рамках которой были разработаны и внедрены направляющие скрытого монтажа. Последнее позволило полностью отказаться от морально устаревших шариковых направляющих. Важно отметить, что от первоначальной идеи компания не отступила ни на шаг: установка на изделия собственной современной фурнитуры никак не сказалась на стоимости, а только сделала их более качественными и удобными в использовании.

Наконец, совсем недавно производственные мощности компании MGS Mebel увеличились более чем на 25% за счет ввода в эксплуатацию третьей производственной линии, оснащенной новейшим немецким оборудованием.

Несколько цифр, красноречиво показывающих, чего добилась компания за 19 лет своего существования:

- 1544 партнера и фирменных салонов в России;

- 80% материалов от всемирно известных зарубежных производителей;

- более 300 сотрудников;

- более 500 тыс. единиц произведенной продукции;

- палитра цветов ЛДСП — 84 оттенка;

- производственная площадь — 16 тыс. м2.

Особая наша гордость: облицовка торцов панелей кромкой толщиной 1 мм, цвет которой полностью соответствует цвету основного материала.

Стратегия и тактика автоматизации

Производство современной мебели немыслимо без автоматизации всех технологических и организационных операций, поэтому автоматизация предполагалась изначально. Чтобы добиться сочетания высокого качества изделий и приемлемой стоимости, необходимо максимально исключить человеческий фактор, увеличить количество этапов контроля и повысить производительность труда. Автоматизация должна приносить реальный доход, выраженный в дополнительных поступлениях денег, — этот принцип был положен в основу всех работ.

Обработка стекла — фирменный стиль

Первый шаг — автоматизация конструкторского и технологического проектирования с прицелом на автоматизацию и объединение в едином информационном пространстве всех служб компании. Естественно, встала задача выбора программной платформы САПР. Вариант импортных систем для нас оказался неприемлемым по трем основным причинам:

- неоправданно высокая стоимость;

- проблемы с технической поддержкой;

- сложность адаптации под потребности компании, реализации доработок функциональности и стыковки с имеющимися приложениями.

Относительно последнего пункта стоит отметить, что покупка программного обеспечения — удовольствие не из дешевых, поэтому покупать программы под каждую задачу мы не планировали. Какието наработки у нас уже были, и они прекрасно решали свой круг задач. Зачем заменять их другими, когда гораздо выгоднее в финансовом плане просто интегрироваться с ними через API. Это нарушает классический принцип комплексной автоматизации — монолитность системы, но что плохого в том, что полученная система будет более эффективна при меньших вложениях. Исходя из этого простота реализации стыковки приложений стала одним из важных критериев.

Для рассмотрения возможностей имеющегося на тот момент (2011 год) отечественного программного обеспечения САПР был разработан набор требований:

- функциональность, максимально приближенная к потребностям компании;

- наличие приложений для автоматизации большинства проектнопроизводственных подразделений и технологических операций;

- возможность создания параметрических модельных рядов изделий;

- наличие средств интеграции со сторонними приложениями;

- надежность системы и компанииразработчика;

- адекватная стоимость.

Шкафы-купе: мебель или произведение искусства?

После сравнительного анализа разработок, представленных на рынке программного обеспечения, была выбрана система БАЗИС. Она, как, впрочем, и все остальные системы, обеспечивала автоматизацию проектных, технологических и частично — производственных работ. Выбор именно этой системы объяснялся следующими ключевыми моментами:

- комплексный подход к решаемым задачам. Поскольку система ориентирована на проектирование и производство мебели, она модульно охватывает всё, что с этим связано в едином информационном поле: от приема заказов в салоне до складского учета материалов на производстве;

- ориентация на мебельщиков. Интерфейс, терминология, алгоритмы, методики и прочее — всё выдержано в «мебельном» стиле. Например, раскрой материалов. Его алгоритмы давно известны, апробированы и реализованы в сотнях программ. Но в БАЗИСе раскрой именно мебельный, то есть при формировании карт раскроя учитываются и особенности оборудования (обычный форматнораскройный станок или пильный центр), и производительность последующих участков обработки деталей, и свойства материалов (влияние внутренних напряжений на форму детали), и многие другие специфические нюансы;

- наличие APIинтерфейса — мощного скриптового языка программирования;

- заинтересованность в сотрудничестве. Это не просто декларация. Уже после покупки системы в процессе разработки собственных приложений мы неоднократно обращались напрямую к разработчикам и всегда получали всю необходимую информацию и квалифицированную помощь;

- высокий уровень автоматизации большинства операций. В системе реализовано множество автоматических функций, например формирование чертежей, расстановка крепежа, замена материалов, установка типовых элементов и т.д.;

- простота и естественность интерфейса.

Второй шаг — внедрение ERPсистемы и ее интеграция с САПР. Мы выбрали вариант разработки собственной системы. Решение спорное, неоднозначное и редко встречающееся на практике. Забегая вперед, скажем, что в нашем случае оно себя полностью оправдало. Но в то время убедительными оказались два аргумента:

- реальный эффект даст не сама по себе система ERP, какой бы замечательной она ни была, а интегрированный комплекс САПР+ERP. Поскольку мы уже выбрали БАЗИС, то ERPсистема должна тесно взаимодействовать с ним. Готовых отраслевых решений такого уровня тогда не существовало;

- внедрить некоторую ERPсистему совершенно не достаточно. Достичь поставленных целей можно только в том случае, если в ней будут реализованы именно те методики управления, которые нам необходимы. Кроме того, у нас было и свое видение автоматизации, которого точно нет в «коробочных» ERPсистемах.

Оборудование

Автоматизация производственных процессов — обязательный элемент построения эффективного предприятия. На российском рынке станочного оборудования для изготовления мебели присутствуют все ведущие мировые производители. Мы остановились на станках и обрабатывающих центрах компаний HOMAG и SCM, руководствуясь тремя критериями: производительность, надежность, совместимость с системой БАЗИС. Обе компании — лидеры в производстве высокотехнологичных станков для мебельных предприятий, ассортимент которых включает отдельные станки с ЧПУ, обрабатывающие центры и комплексные автоматизированные производственные линии. Производительность и надежность их оборудования подтверждается мебельщиками более чем ста стран.

Под совместимостью с системой БАЗИС понимается наличие в модуле БАЗИСЧПУ постпроцессоров для формирования управляющих программ непосредственно в кодах систем управления без использования какихлибо промежуточных форматов данных. Это гарантирует высокую скорость работы и минимизацию возможных ошибок, связанных с перекодировкой данных. Российские представители компаний HOMAG и SCM тесно сотрудничают с разработчиками системы БАЗИС, поэтому серьезных проблем с интеграцией станочного оборудования в общее информационное поле не было.

Структура автоматизированного предприятия

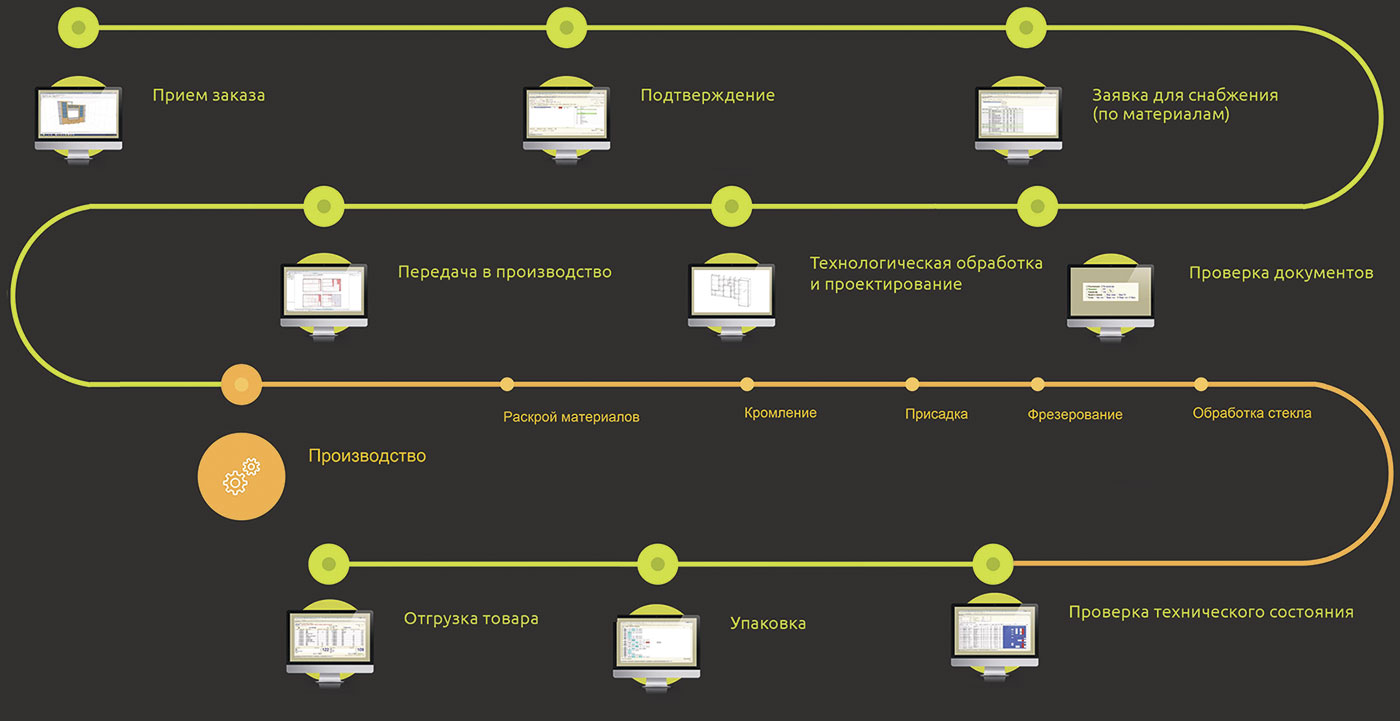

Сегодня производство компании автоматизировано примерно на 80%. Это позволило практически исключить человеческий фактор на всех этапах работы над проектами, достичь высокой производительности и отличного качества продукции, точно выдерживать сроки исполнения заказов, добиться экономии материалов и энергии. Прохождение заказа в компании MGS Mebel показано на схеме.

Прием заказов производится при личном визите на фабрику или в дилерский салон, а также по электронной почте. При этом назначается примерная дата отгрузки в соответствии с текущей производственной ситуацией. Принятые заказы хранятся в базе данных в течение 10 лет.

После обсуждения всех дизайнерских, функциональных и финансовых нюансов и получения согласия клиента автоматически формируется заявка для материального обеспечения заказа. Следующий этап — проверка документов. На нем контролируется правильность оформления документации для производства и соответствие объемов материалов. При этом подтверждается или корректируется дата отгрузки. В последнем случае она согласуется с клиентом.

Принятые заказы поступают в единую базу для проектирования, после чего автоматически распределяются между технологами. Все необходимые конструкторские и технологические работы выполняются в системе БАЗИС с автоматическим анализом ошибок и формированием управляющих программ для присадочных станков и обрабатывающих центров. Готовые к производству заказы распределяются по шести производственным линиям с учетом загруженности оборудования таким образом, чтобы реализовать их в кратчайшие сроки.

Схема прохождения заказа в компании MGS Mebel

Все этапы обработки материалов автоматизированы, поэтому практически не требуют контроля и вмешательства персонала. Выполнение каждого этапа фиксируется датой, временем, исполнителем и наименованием оборудования, что позволяет менеджерам в любой момент получать точную информацию о текущем состоянии любого заказа, а руководству — иметь полную и реальную картину производственной ситуации за выбранный календарный период.

Важный момент: на каждом последующем этапе выполняется контроль реализации предыдущего этапа, а на конечном этапе все детали проверяет отдел технического контроля. Результат такой многоуровневой методики контроля качества — минимум рекламаций, объем которых не превышает 2% от общего оборота.

В упаковочном центре готовые детали автоматически распределяются по упаковкам в зависимости от веса, габаритных размеров и материала, с учетом ограничений упаковок по весу.

На отгрузке товаров работает электронная очередь, которая упростила работу складов, сократила время ожидания и упорядочила процесс погрузки. Дополнительно после готовности заказа каждому клиенту сообщается точная дата и ориентировочное время получения заказа.

Выводы

Анализируя собственный опыт автоматизации, можно сделать следующие выводы:

- комплексная автоматизация — это увеличение производительности труда примерно в три раза и сокращение сроков исполнения заказов в два раза;

- внедрение единичных программ не дает ожидаемого эффекта — реально эффективны только комплексные решения;

- особая проблема — кадры, которых не хватает. Каждый решает ее посвоему. Мы, например, открыли собственную школу подготовки технологов для автоматизированного производства с выдачей сертифицированного диплома;

- автоматизация — это не событие, а процесс, в котором невозможно поставить точку, поскольку у специалистов постоянно возникают новые идеи и предложения;

- САПР нужно брать готовую, и лучше, если это будет БАЗИС (мнение, конечно, субъективное, но обоснованное собственным опытом), а ERPсистему стоит разрабатывать собственными силами, если, конечно, они есть.