Рассматривается применение различных модулей программного комплекса Ansys для упрощения и автоматизации проведения конечно-элементного анализа на прочность и оптимизации кривошипно-ползунного механизма.

В любом виде деятельности первоочередной задачей является стремление к увеличению эффективности, а в бизнесе — к большей прибыли. Если говорить о современной промышленности, то решение этой задачи во многом ложится на различные информационные технологии автоматизации и цифровизации производства. На данный момент их можно использовать на всем жизненном цикле изделия. Соответствующее программное обеспечение предлагается на рынке множеством компаний, причем эти программные комплексы состоят из большого количества разнообразных модулей для различных этапов и типов производства. Выбрать нужный инструментарий — задача нетривиальная. В данной статье рассматривается использование системы Ansys для расчета на прочность и оптимизации работы кривошипноползунного насоса.

Начало работы

Механизм состоит из трех звеньев:

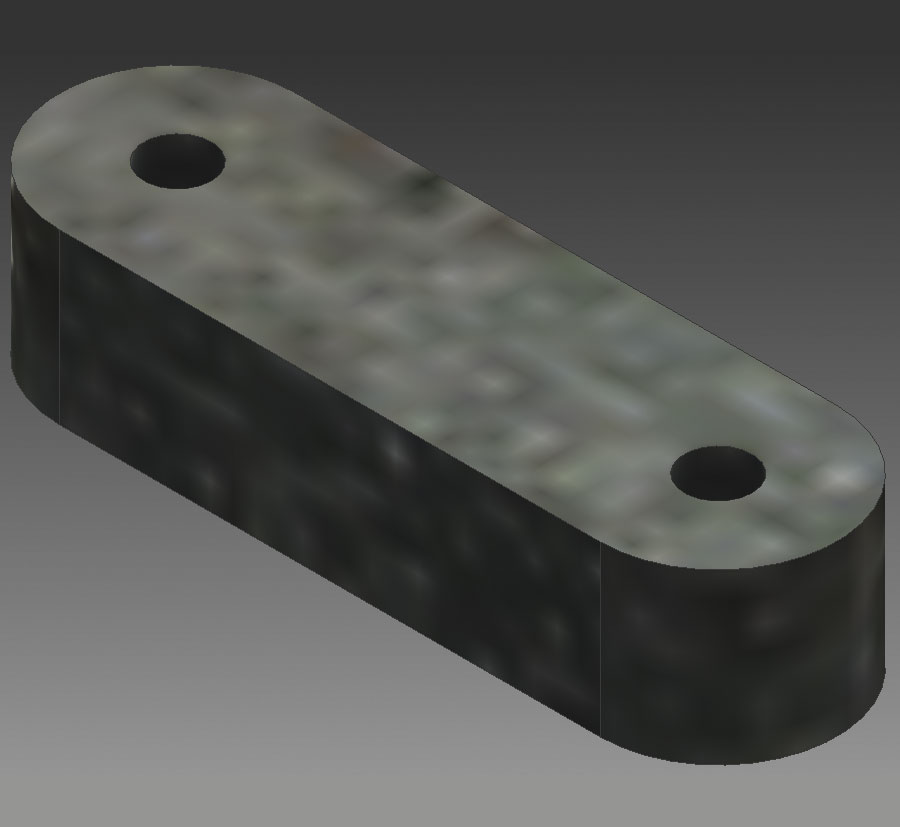

- кривошип, на который подается приводящий момент (рис. 1);

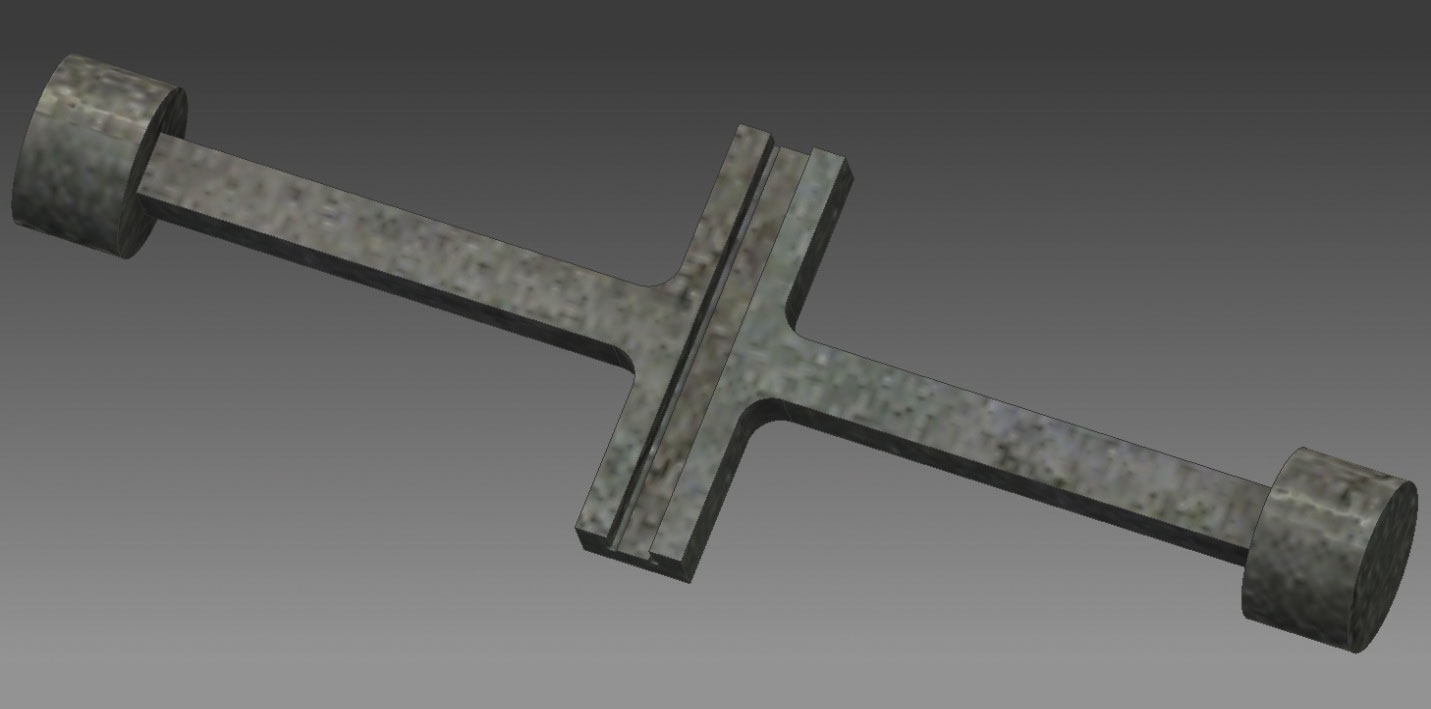

- кулиса, обеспечивающая выходное возвратнопоступательное движение (рис. 2);

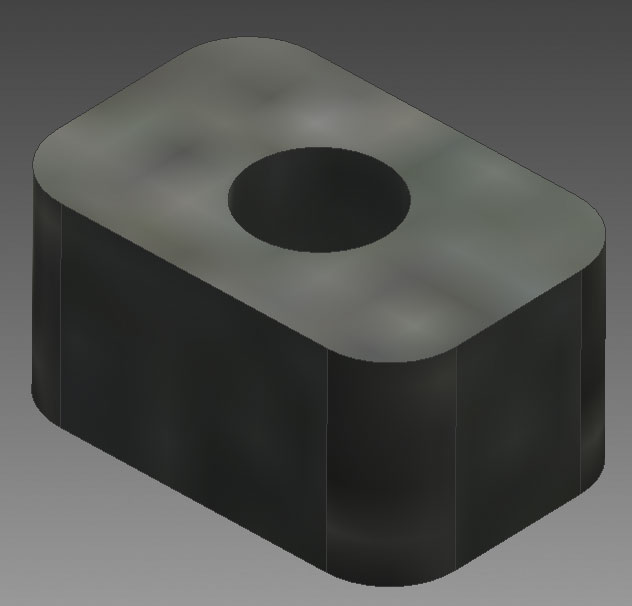

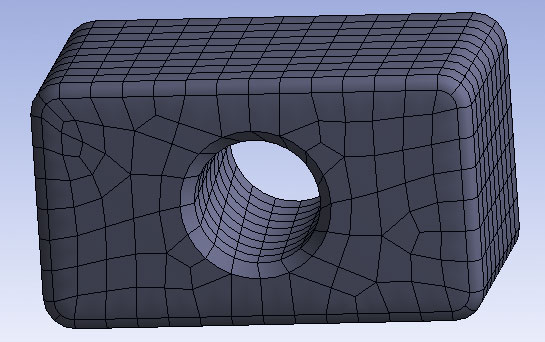

- камень, соединяющий кривошип с кулисой (рис. 3).

Рис. 1. Модель кривошипа

Рис. 2. Модель кулисы

Рис. 3. Модель камня

Основными параметрами для проектирования механизма являются:

- давление, которое будет оказываться на цилиндры насоса в процессе работы;

- скорость вращения кривошипа;

- минимальный коэффициент запаса.

По этим параметрам были найдены первичные нагрузки на звенья и построены эпюры напряжений. По опасным сечениям последних определена первичная геометрия звеньев, на основе которой в Autodesk Inventor построены сами звенья. После этого начался основной этап работы — расчеты на напряжение с использованием системы Ansys и последующая оптимизация конструкции звеньев.

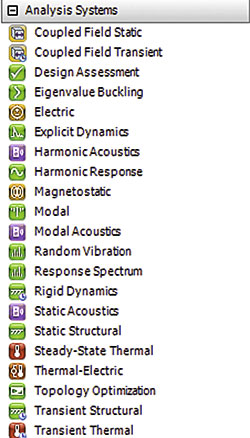

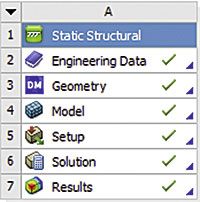

В Ansys Workbench существует множество различных модулей для расчета разнообразных изделий на многие параметры (рис. 4). В рассматриваемом случае применяется Static Structural, как один из самых простых способов определения механических свойств деталей. Работа с каждым из модулей в Ansys подразделяется на несколько этапов (рис. 5). Остановимся на каждом из них более подробно.

Рис. 4. Модули Ansys Workbench

Рис. 5. Этапы работы Static Structural

Составляющие Ansys

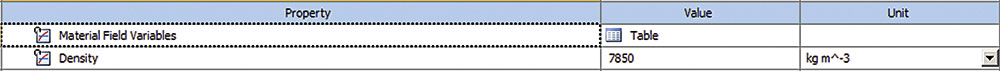

Engineering Data — это этап задания материалов, которые будут использоваться в процессе расчета (рис. 6). Материалы можно напрямую выбирать из библиотек, которые поставляются вместе с Ansys или предоставляются какойлибо другой компанией. Второй вариант — задание материалов вручную с помощью указания плотности, предела текучести и ряда других характеристик (рис. 7). Однако вследствие большой сложности задания отдельных параметров всё же рекомендуется пользоваться готовыми библиотеками.

Рис. 6. Таблица добавления материалов Engineering Data

Рис. 7. Окно задания плотности материала в Engineering Data

Далее следует этап Geometry. В нем происходит работа с геометрическими параметрами модели. До версии Ansys 2019 эта работа выполнялась в модуле Design Modeler. Сейчас появилась еще одна опция — Space Claim, однако в расчетах решено было использовать более старый, но проверенный первый модуль. Вообще для создания геометрии изделия можно воспользоваться одним из двух способов:

- создать 3Dмодель детали внутри самого модуля, используя его инструменты;

- импортировать готовый файл геометрии, созданный в любом другом программном обеспечении, предназначенном для этих целей.

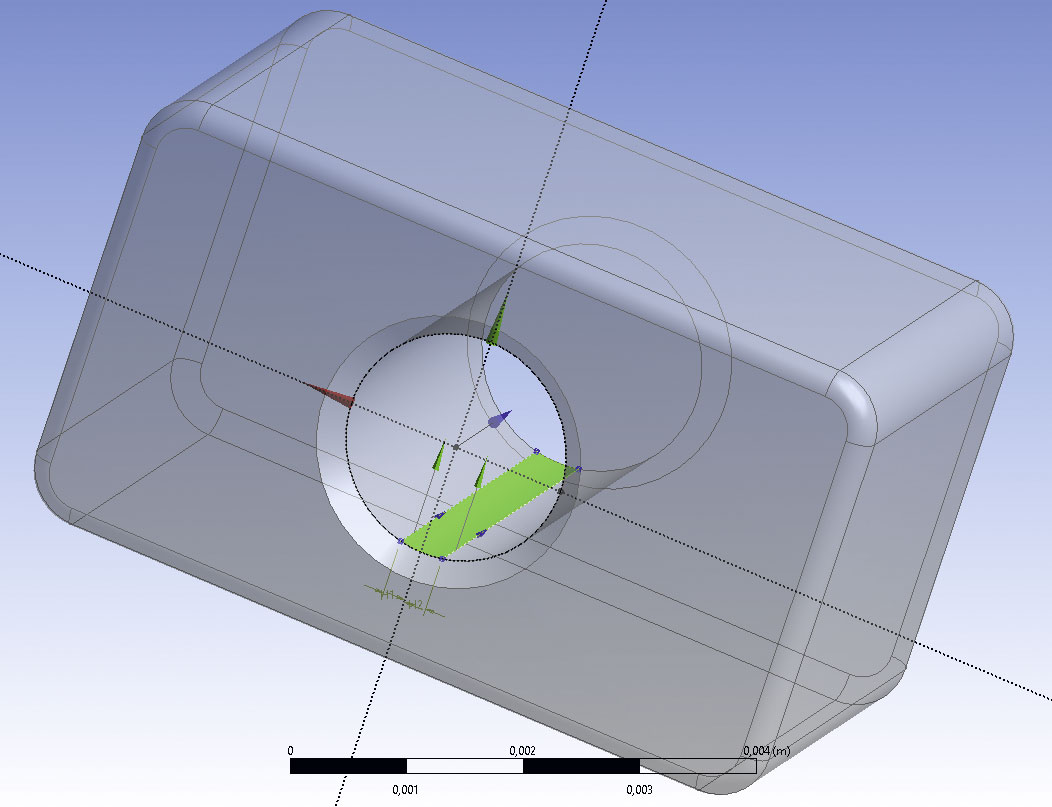

Для рассматриваемой детали целесообразно выбрать второй путь и использовать Autodesk Inventor. При импорте модели нельзя забывать о том, что при внесении любых изменений необходимо нажимать на кнопку Generate для обновления физической геометрической модели объекта. Следует отметить, что при импортировании файлов нельзя «на лету» изменять геометрию напрямую в Design Modeler, что является недостатком данного способа. Необходимо вносить изменения в используемом программном обеспечении, заново импортировать и, при необходимости, проводить дополнительные действия над геометрией. В указанном модуле можно разделять поверхности на части с помощью FaceSplit (рис. 8). Этот прием может использоваться для более точного задания нагрузок, когда, например, только часть детали находится в контакте с другой.

Рис. 8. Разделение поверхности на части в Design Modeler

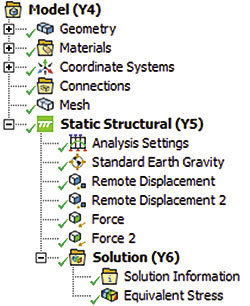

Рис. 9. Дерево решения в Mechanical

После создания модели задаются нагрузки на этапе Model в модуле Mechanical (рис. 9). Для его работы необходимо считать данные геометрии из Design Modeler и материал из Engineering Data, после чего сгенерировать конечноэлементную сетку. Ansys очень гибок в плане задания сетки и предоставляет множество различных настроек — размер элементов, их вид (линейные или квадратичные), динамическое изменение размеров элементов и т.д. Изначально большинство из них автоматически контролируются программой, но с легкостью могут быть изменены. Также есть функция сгущения конечноэлементной сетки по выбираемым поверхностям, что может быть полезно, если необходимо более точно узнать нагрузки в опасных сечениях. Однако стоит помнить, что очень мелкая сетка ведет к большому количеству элементов и значительной нагрузке на вычислительные ресурсы компьютера, на котором проводятся расчеты, поэтому необходимо находить оптимальный баланс между точностью результатов и временем расчетов. В рассматриваемом случае минимально допустимый размер сетки для приемлемого соотношения «качество/скорость» равен 0,5 мм (рис. 10).

Рис. 10. Конечно-элементная модель в Mechanical

Процесс расчетов

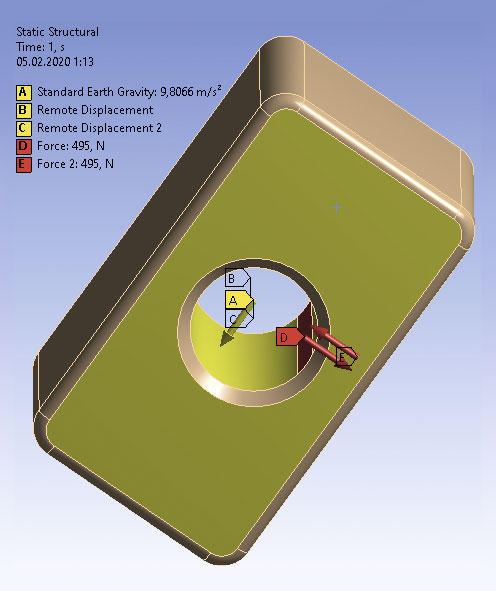

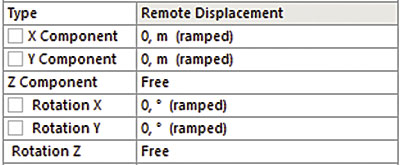

После генерации конечноэлементной сетки можно переходить к самому важному на данном этапе — заданию нагружающих сил и закреплений (рис. 11). Самое важное, что необходимо помнить, — данный модуль предназначен для решения задач статики, а следовательно, сумма приложенных к детали сил должна равняться нулю. Для этого необходимо правильно закрепить степени свободы тела. В подавляющем большинстве случаев закрепления необходимо применять к поверхностям, однако Ansys позволяет применять их к ребрам и вершинам. Наиболее удобно задавать ограничения через Remote Displacement (рис. 12). Можно задавать смещение грани, к которой применяется этот инструмент, относительно ее нормального положения; обнулять смещение, запрещая тем самым перемещение; оставлять его свободным. Также Ansys позволяет выбрать, деформируема ли сама поверхность закрепления.

Рис. 11. Силы и закрепления в Mechanical

Рис. 12. Закрепление степеней свободы с помощью Remote Displacement

Рис. 13. Задание силы в Mechanical

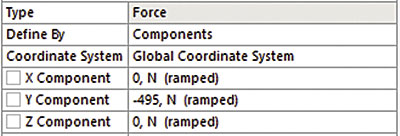

Силы задаются похожим образом: они прикладываются к поверхностям, ребрам или вершинам, а их вектор задается двумя способами:

- при наличии в модели вспомогательных векторов можно приложить силу по их направлению и задать модуль, но, как показала практика, это не совсем удобно;

- разложение вектора силы на составляющие (рис. 13).

Следует отметить, что в обоих случаях остается проблема, связанная с заданием сил инерции и тяжести. Они должны быть приложены к центру масс, но Ansys не дает возможности сделать это непосредственно, поскольку нельзя приложить силы ко всему телу. Существует несколько способов создать точку в центре масс тела и приложить векторы к ней, но гораздо проще задать массовые и инерционные характеристики с помощью встроенных инструментов. Так, Standard Earth Gravity задает земное притяжение, которое при необходимости можно изменить как по направлению (если, например, деталь изначально была неправильно расположена в глобальной системе координат), так и по значению (если есть такая необходимость для изменения точности или других целей). В свою очередь, силы инерции задаются напрямую через ускорение, угловую скорость и угловое ускорение — Acceleration, Rotational Velocity, Rotational Acceleration соответственно (рис. 14). Таким образом, сила тяжести будет приложена к центру масс, а инерционные силы можно приложить в необходимые места контакта деталей. Однако местом контакта может быть только какаято определенная часть грани, поэтому следует использовать описанный ранее инструмент разделения поверхности FaceSplit. Помимо указанных параметров Ansys позволяет задавать весьма обширный список условий анализа, таких как давление, температура и прочее.

Рис. 14. Задание инерционных свойств в Mechanical

После задания всех условий остается выбрать, какие конкретно показатели будут рассчитываться в процессе решения. Самые важные из них — напряжение и деформация, а в некоторых случаях — силы реакции, возникающие в местах закреплений. В рассматриваемом случае необходимо уложиться в напряжение с коэффициентом запаса, не учитывая деформацию. Поэтому производится расчет первичной итерации звеньев (рис. 1517), но в каждом из них обнаруживаются проблемы.

Рассмотрим возникшие в процессе работы проблемы и варианты их решения:

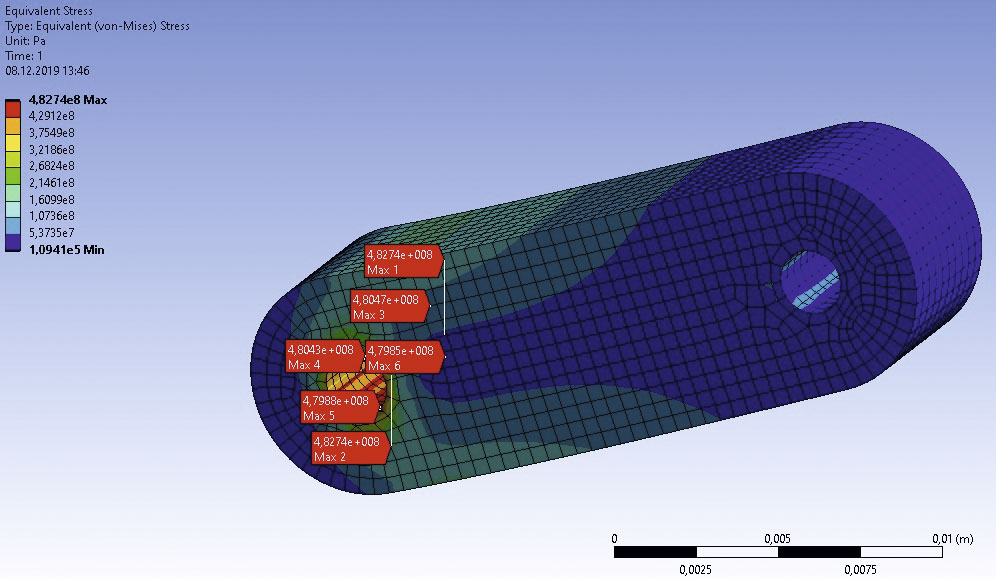

1 Кривошип (рис. 15):

- проблемы:

- слишком большие напряжения в одной части звена, что говорит о недостатке материала в этих местах,

- в другой части звена, наоборот, слишком низкие напряжения, что говорит об излишках материала в этих местах,

- крутящий момент передается только силами трения, что является неудачной и ненадежной конструкцией;

- возможные решения:

- добавить в отверстие, передающее момент, шпонки в соответствии с ГОСТами,

- уменьшить материал вокруг другого отверстия.

Рис. 15. Напряжения, действующие на 1-е звено

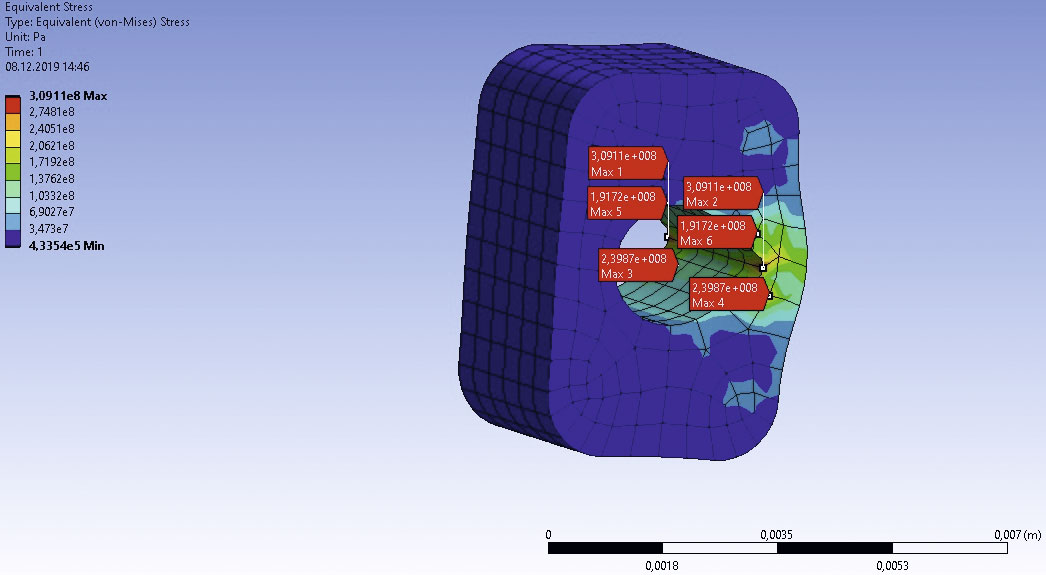

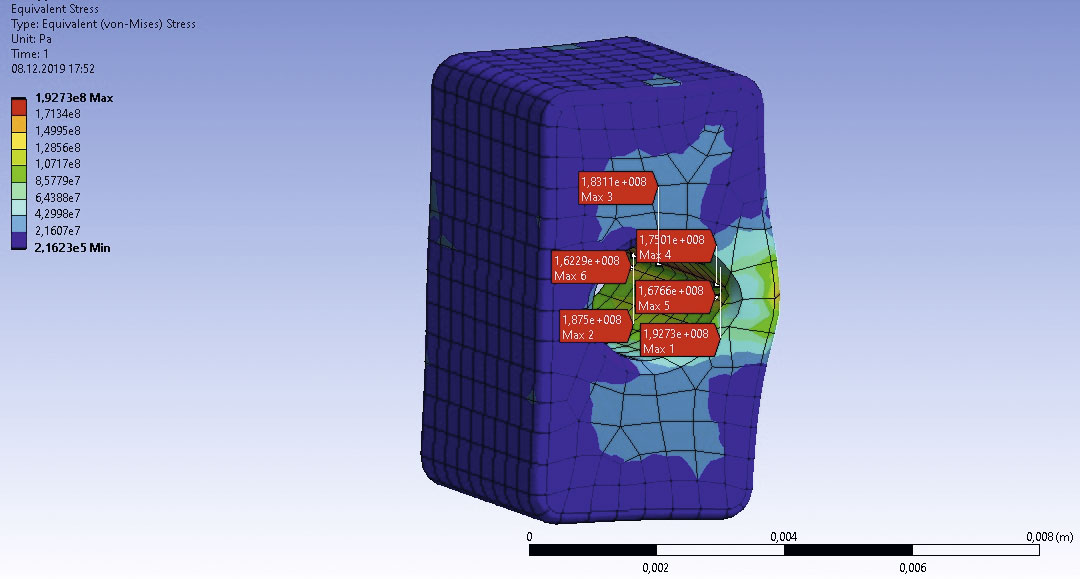

2 Камень (рис. 16):

- проблема: слишком большие напряжения. Причина этого кроется в используемом методе решения, поскольку он дает искаженные результаты для соединений. Тем не менее, анализируя полученные данные, можно понять, как следует улучшить геометрию;

- возможное решение: добавить в отверстие фаски, так как основная концентрация напряжений находится именно в углах.

Рис. 16. Напряжения, действующие на 2-е звено

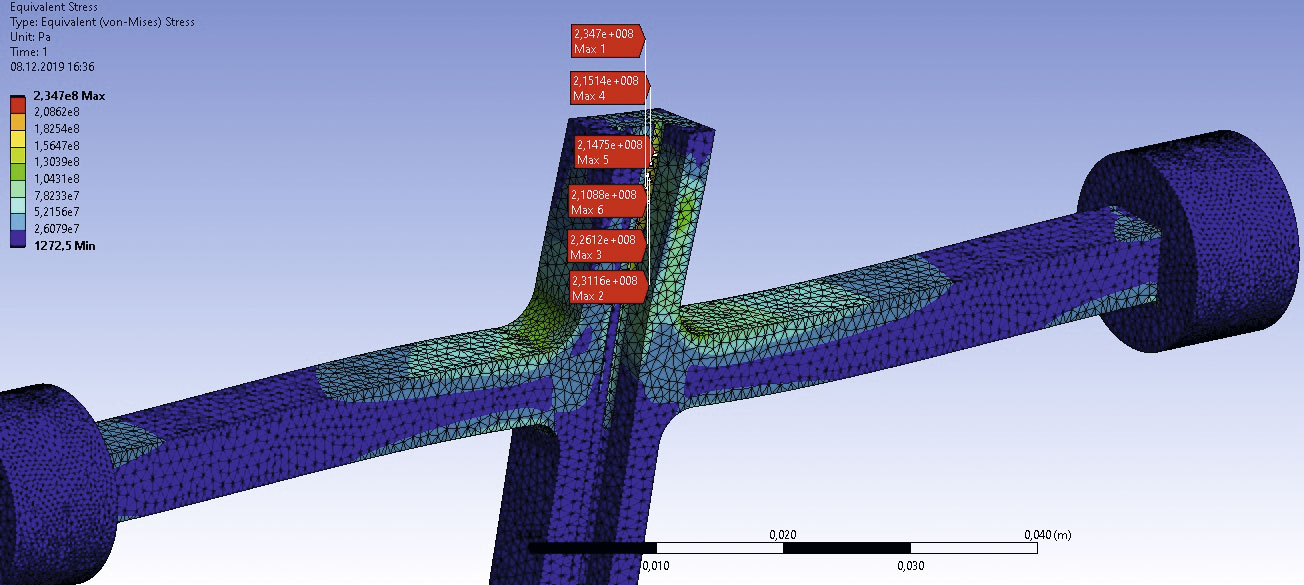

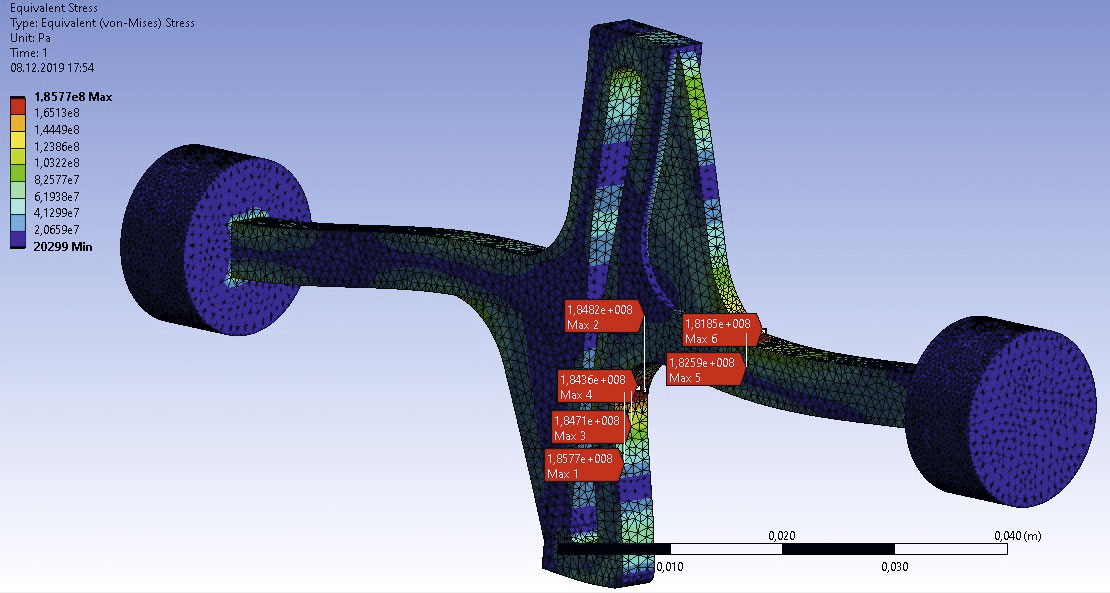

3 Кулиса (рис. 17):

- проблема: очень большие или, наоборот, очень низкие напряжения в некоторых частях звена, что связано соответственно с малым или большим количеством материала в этих местах;

- возможные решения:

- сделать сквозное отверстие для камня, зафиксировав его с другой стороны холостым кривошипом, к которому не будет подводиться движущий момент от двигателя. Это позволит избежать «разгибания» кулисы,

- добавить «крышки» с обеих сторон кулисы, чтобы было возможно сделать отверстие сквозным,

- добавить ребра жесткости, так как следующие по величине напряжения находятся именно на крестовине.

Рис. 17. Напряжения, действующие на 3-е звено

Оптимизация механизма

В процессе оптимизации для сохранения изначальных размеров механизма было принято решение использовать материал, наиболее подходящий под поставленные задачи, что привело к увеличению коэффициента запаса в 1,5 раза. Кроме того, на основе предыдущих предположений была проведена оптимизация геометрии звеньев. Всё это позволило получить следующие результаты:

1 Кривошип (рис. 18):

- геометрия отверстия, на которое подается движущий момент, была переделана в целях соответствия ГОСТ на шпоночные соединения;

- уменьшено количество материала во избежание появления практически ненагруженных частей. При проверке с расчетами массового случая численные значения реакции и момента практически совпали, что можно списать на погрешности, вызванные применением метода расчета балок к более сложной геометрии.

Рис. 18. Напряжения, действующие на 1-е звено после оптимизации

2 Камень (рис. 19): добавление фасок позволило значительно снизить напряжения.

Рис. 19. Напряжения, действующие на 2-е звено после оптимизации

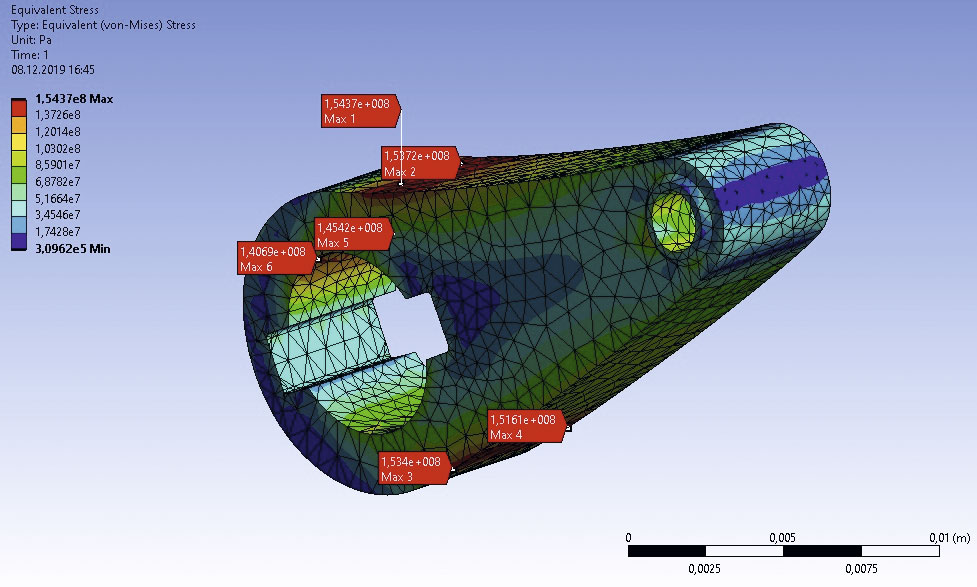

3 Кулиса (рис. 20):

- отверстие для камня сделано сквозным, удержание его внутри кулисы будет обеспечиваться усложненным основанием, что допустимо, так как главная цель — минимизация напряжений в процессе работы;

- добавлены ребра жесткости с целью снижения нагрузки на изгиб вертикальной части;

- с целью максимального исключения наличия практически ненагруженных участков в целом уменьшено количество материала в звене.

Рис. 20. Напряжения, действующие на 3-е звено после оптимизации

Заключение

Использование системы Ansys за счет быстрого выполнения итераций позволило эффективно решить поставленную задачу: визуализировать распределение нагрузок на механизм, выполнить прочностные расчеты, найти самые опасные сечения, оптимизировать детали механизма с целью обеспечения требуемой прочности и минимизировать массу. В результате проектируемый насос стал удовлетворять заданным изначальным критериям, включая больший коэффициент запаса, равный 2,5.