В статье представлено отечественное интеграционное решение для цифрового производства. Решение реализует подход к управлению цифровым производством как киберфизической системой (КФС), в которой оборудование, изделия и производственные ресурсы взаимодействуют под единым контролем MES-системы для достижения поставленных целей. MES-система выполняет планирование, оптимизацию и диспетчирование производства. Она интегрирована с другими частями КФС через системы мониторинга оборудования, складские системы, системы контроля персонала, системы ТОиР, САПР и т.п. Для этого MES-система обменивается с ними данными по доступности и загрузке оборудования и других ресурсов, доступности материалов и персонала, технологии изготовления, факту производства, выявленным отклонениям. Основа решения — отечественная MES-система Zenith SPPS.

Проблемы современного производства

В современных рыночных условиях одним из главных приоритетов для промышленного предприятия является повышение эффективности производства и рост производительности труда. Как правило, на отечественных предприятиях высокий потенциал для роста кроется в области организации производственных процессов.

О компании «КЭЛС-центр»

КЭЛСцентр (ООО «Корпоративные электронные системы») реализует комплексные проекты по цифровизации НИОКР, подготовке производства и испытаний изделий, а также построению цифровых производств на базе принципов Индустрии 4.0. Специализацией компании является внедрение в промышленности современных систем PDM/PLM, САПР, MES, MDC, ТОиР и их интеграция между собой и другими системами предприятия |

К стандартным проблемам предприятия с дискретным производством можно отнести сложность оценки времени изготовления заказа и, как следствие, частые срывы сроков выполнения заказов, перевод производства в режим «тушения пожара», а также неоптимальная загрузка производственных мощностей и высокий уровень незавершенного производства. Как правило, указанные проблемы связаны с низкой эффективностью ручного пооперационного планирования производства, а также с отсутствием оперативной и достоверной информации о текущем состоянии заказов в производстве и производственных ресурсов.

Решению указанных проблем и созданию эффективного производства во многом способствует внедрение системы класса MES (Manufacturing Execution System — система управления производственными процессами), предназначенной для управления производственными процессами на цеховом уровне, в том числе для отслеживания в режиме реального времени производственных заказов с момента начала их выполнения и до выпуска готовой продукции. Одной из лучших отечественных MESсистем как с точки зрения функционала, так и в плане соотношения «цена/качество» является система Zenith SPPS.

Zenith SPPS и цифровой завод

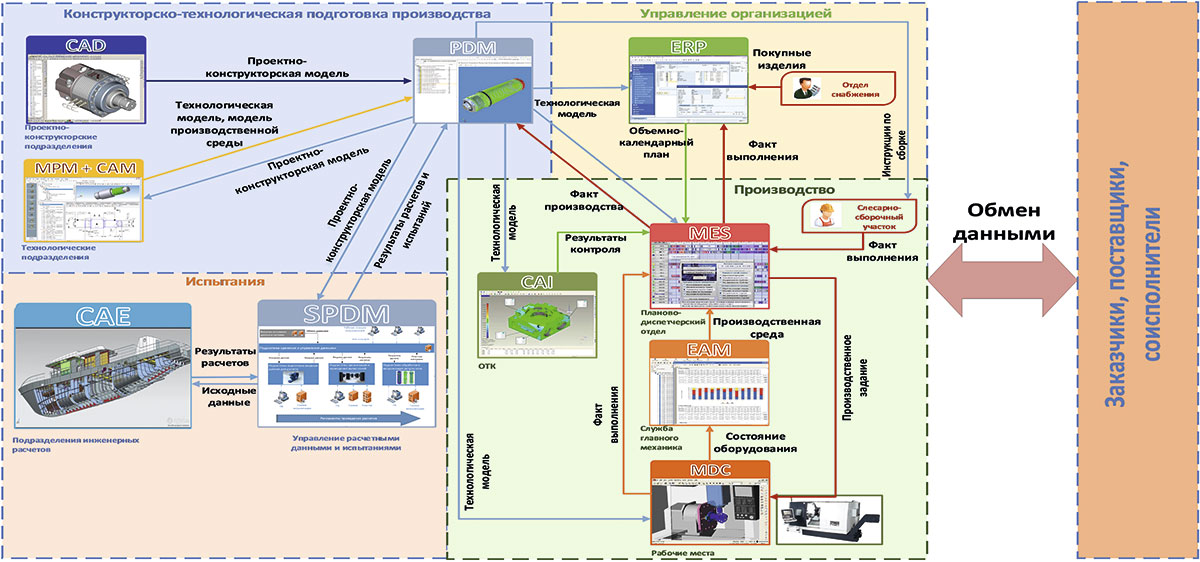

Цифровизация промышленности является актуальным трендом построения современных производств. Общая схема возможного цифрового ландшафта предприятия показана на рис. 1. Одной из задач цифровой трансформации является построение цифрового завода, в идеале представляющего собой максимально безлюдное производство и являющегося так называемой киберфизической системой, то есть системой, состоящей из «умных» оборудования, датчиков, управляющих элементов и информационноуправляющей системы, которые взаимодействуют между собой на оперативном уровне без участия человека (человек занимается только целеполаганием). Изготавливаемые на таком заводе изделия, начиная с исходного материала и заготовки, также являются «умными», поскольку снабжены информационными метками, позволяющими им обмениваться данными с оборудованием и датчиками и, таким образом, сообщать оборудованию о своем состоянии для определения оптимальной стратегии дальнейшей обработки. Одним из примеров инициатив, направленных на построение цифровых производств, является популярная сейчас Индустрия 4.0.

Рис. 1. Общая схема возможного цифрового ландшафта предприятия

Zenith SPPS способна стать ключевым элементом «умной» информационноуправляющей системы цифрового завода, интегрированной с оборудованием, датчиками, управляющими элементами и даже с изделиями. Основное назначение Zenith SPPS — оперативное (уровня участка и цеха) планирование, диспетчирование и мониторинг дискретного производства (заготовительное производство, механообработка, сборочное производство). Основными потребителями Zenith SPPS могут являться промышленные предприятия с дискретным типом производства, в первую очередь — машиностроительные и приборостроительные. Наиболее интересна эта система будет для серийных заводов.

Принципы работы Zenith SPPS

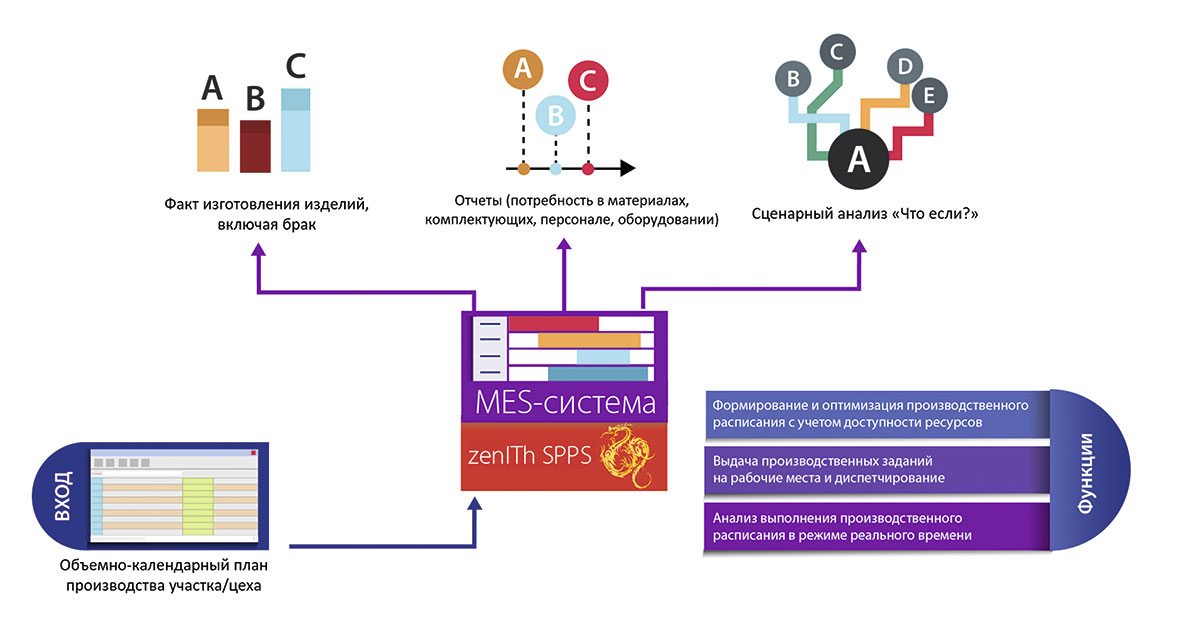

Исходными данными для Zenith SPPS является объемнокалендарный план производства участка/цеха — производственные заказы с указанием номенклатуры изготавливаемых изделий, их количества и срока. Zenith SPPS позволяет:

- построить и оптимизировать по различным критериям производственное расписание с учетом доступности оборудования, материалов, оснастки и персонала участка/цеха;

- сформировать производственные задания, передать их на рабочие места и диспетчировать их выполнение (контроль завершенности, оперативное реагирование на возникающие внештатные ситуации путем оповещения соответствующих служб и оперативной корректировки расписания);

- получать и анализировать информацию о текущем состоянии производства в автоматизированном онлайнрежиме за счет организации взаимодействия с другими информационными системами, осуществляющими мониторинг состояния оборудования, материалов, местонахождения персонала и т.д.

Результатом работы Zenith SPPS является информация о фактическом изготовлении изделий, включая брак, передаваемая в систему управления завода, а также различные аналитические отчеты, например о потребности производства в материалах, комплектующих, персонале, оборудовании, необходимых для выполнения производственной программы в срок (рис. 2). Также Zenith SPPS может использоваться для сценарного анализа возможности выполнения производственной программы при изменении внешних условий (например, при принятии решения, брать новый заказ или нет).

Рис. 2. Принципы работы Zenith SPPS

Взаимодействие Zenith SPPS и других информационных систем

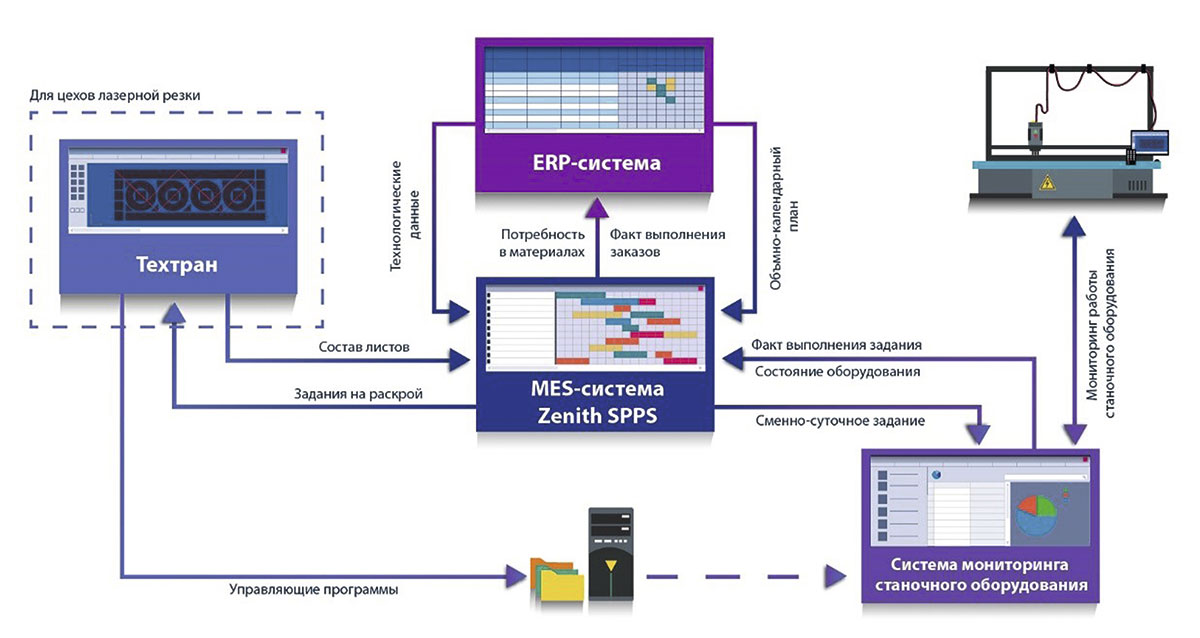

Для достижения максимальной эффективности Zenith SPPS должна быть интегрирована с другими системами цифрового завода (рис. 3), в частности:

- системой объемнокалендарного планирования (ERPсистемой; ERP — Enterprise Resource Planning). Из ERPсистемы передаются данные объемнокалендарного плана для формирования пооперационного производственного расписания. В свою очередь, из Zenith SPPS возвращаются данные о текущем состоянии заказов;

- системой управления инженерными данными об изделии (PDMсистемой; PDM — Product Data Management). PDMсистема обеспечивает решение задачи конструкторскотехнологической подготовки производства и является для Zenith SPPS источником данных о составе и структуре изделия;

- системой автоматизированного проектирования технологических процессов (САПРТП). САПРТП является для Zenith SPPS источником данных о технологических процессах изготовления изделий (последовательность операций, группа оборудования, нормы времени, материалы, инструмент, оснастка, квалификация персонала и т.д.);

- системой мониторинга станочного оборудования (MDCсистемой; MDC — Manufacturing Data Collection). Из Zenith SPPS сформированные сменносуточные задания передаются в MDCсистему и далее на станок. В процессе выполнения заказа в производстве MDCсистема возвращает в Zenith SPPS сведения о завершении технологических операций;

- системой управления техническим обслуживанием и ремонтом оборудования (MRO/EAMсистемой; MRO — Maintenance, Repair and Overhaul; EAM — Enterprise Asset Management). Zenith SPPS получает из EAMсистемы информацию о доступности оборудования с учетом планового графика по обслуживанию и ремонту, а также с учетом поломок оборудования. В свою очередь, EAMсистема получает данные из Zenith SPPS по плановой загрузке оборудования для корректировки графиков обслуживания;

- системой RFIDмониторинга производственных ресурсов (складской системе);

- системой контроля местонахождения персонала;

- специализированными системами. Например, для производств, связанных с термической обработкой металлов, это может быть система программирования оборудования лазерной или плазменной резки.

Рис. 3. Пример применения Zenith SPPS для оперативного управления цехом

Что Zenith SPPS дает предприятию

Zenith SPPS является системой, предназначенной для повышения внутренней операционной эффективности предприятия. Главное предназначение Zenith SPPS — сокращение времени производственного цикла. Основными слагаемыми, за счет чего это может быть достигнуто, являются:

- прозрачность, прогнозируемость и ритмичность производства. Zenith SPPS в автоматизированном режиме собирает информацию о текущей ситуации на производстве и на ее основе формирует производственное расписание и потребность в ресурсах. В системе всегда можно увидеть текущее состояние производства (включая незавершенное производство и брак) и возникшие или потенциальные «узкие» места. Выдача заданий на рабочие места и сбор факта производства происходит в автоматическом режиме, что позволяет сформировать в производстве единое информационное поле для принятия решений. Благодаря большому количеству разных критериев построения производственного расписания, Zenith SPPS дает возможность добиться равномерной разгрузки и ритмичности производства либо выявления скрытых резервов. Zenith SPPS отличает высокая скорость построения производственного расписания: для десятков тысяч заказов, содержащих сотни тысяч позиций, расписание строится около 5 мин. Zenith SPPS может быть использована для достоверной оценки при принятии решения о взятии нового заказа в дополнение к уже выполняемой производственной программе — система покажет, сможет ли производственная программа в таком случае быть выполнена в срок, а если нет, то каких ресурсов не хватает;

- минимизация срыва сроков производства изделий. Zenith SPPS позволяет в самом начале построить реалистичный оптимизированный план производства с учетом наличия необходимых ресурсов, а также в режиме реального времени формировать потребность в отсутствующих ресурсах. В случае появления отклонений, Zenith SPPS дает возможность оперативно выявлять их и пересчитывать производственное расписание с учетом изменившихся внешних условий;

- сокращение производственных затрат. Zenith SPPS позволяет сократить избыточные производственные затраты за счет рационального планирования ресурсов. Например, оптимальная загрузка станочного оборудования поможет сократить количество рабочих смен на предприятии, исключив таким образом необходимость выхода рабочих сверхурочно и в выходные. Оптимизация потребностей в материалах обеспечит сокращение избыточных запасов. Применение Zenith SPPS для заготовительных производств позволит увеличить КИМ (коэффициент использования материала — например, для лазерной резки КИМ увеличится за счет бесшовной интеграции с системами автоматизированного раскроя листов), а следовательно, сократить неиспользуемые отходы и потребность в закупке материала. Учет произведенных изделий и брака исключит избыточные запасы при изготовлении изделий;

- повышение производительности труда и выработки на одного работника. За счет оптимизации производственного расписания Zenith SPPS позволит повысить общую эффективность оборудования (OEE — Overall Equipment Effectiveness), увеличив таким образом производительность производственной ячейки. Оптимизация процессов назначения операций оборудованию и рабочим, а также процессов переналадки оборудования даст возможность обслуживать парк оборудования меньшим количеством персонала (или обслуживать тем же количеством персонала больший парк оборудования). Кроме того, в Zenith SPPS за счет автоматизации значительно снижается трудоемкость таких рутинных операций, как собственно составление производственного расписания, расчет потребности в материалах и других ресурсах, выдача заданий на рабочие места и закрытие заданий, формирование аналитических отчетов, передача информации об изготовленных изделиях в систему управления предприятием.

Внедрение Zenith SPPS

Для того чтобы Zenith SPPS начала успешно функционировать на предприятии, ее необходимо внедрять. Под внедрением понимается выполнение комплекса мероприятий, а именно:

- обследование предприятия, определение решаемых проблем, постановка целей и задач, разработка стратегии внедрения Zenith SPPS;

- настройка и адаптация Zenith SPPS под условия предприятия и поставленные цели и задачи;

- разработка отсутствующих в базовой конфигурации интеграционных модулей к используемым на предприятии информационным системам;

- обучение персонала;

- адаптация и выпуск нормативной документации;

- подготовка исходных данных для загрузки в Zenith SPPS;

- опытная эксплуатация Zenith SPPS;

- ввод Zenith SPPS в постоянную эксплуатацию.

Внедрение на предприятии должно проходить поэтапно; каждый этап, как правило, должен охватывать один участок или цех. Набор и последовательность этапов определяются при разработке стратегии внедрения.

КЭЛСцентр имеет опыт внедрения Zenith SPPS, включая интеграцию системы с другими системами цифрового завода. Со многими популярными системами коннекторы уже разработаны и могут поставляться вместе с Zenith SPPS (например, интеграция с 1С:ERP, АИС «Диспетчер», «Техтран» и т.д.)