В современных условиях производство становится все более мелкосерийным. Для удовлетворения индивидуальных запросов потребителей производителю приходится в короткие сроки проводить подготовку производства оригинальных конструкций. Причем для того, чтобы определить себестоимость изделия, необходимо по возможности точно прогнозировать трудоемкость изготовления отдельных деталей. Чаще всего такое нормирование производится с привлечением опытных экспертовнормировщиков, которые используют метод аналогий для расчета трудоемкости обработки. При этом точность получения норм оценивается примерно в ± 20%. Расчетный метод, основанный на данных готового технологического процесса, на этом этапе практически не применяется.

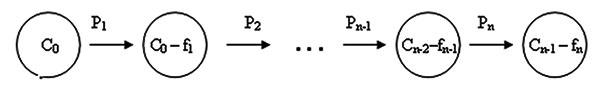

В статье рассмотрен метод предварительной оценки себестоимости механической обработки на основе 3Dмодели детали с применением программы ADEM CAM Expert. В соответствии со стандартом ISO 14649 (STEP NC) изделие получают из заготовки методом удаления типовых форм (features) путем выполнения ассоциированных с типовыми формами переходов (workingsteps), с учетом необходимых допусков и качества обрабатываемых поверхностей. Пользуясь терминологией 3Dмоделирования, реализуется булева операция вычитания лишнего материала из модели заготовки. Таким образом, если представить процесс обработки в виде графа промежуточных состояний детали Сi, он может выглядеть так, как показано на рис. 1.

Рис. 1. Линейный граф промежуточных состояний детали с учетом вычитания КТЭ из модели обрабатываемой заготовки

Под fi на рисунке понимается типовая форма, удаляемая на данном технологическом переходе Pi, которая взята в виде самостоятельного 3Dобъекта. Обработка каждой типовой формы связана с определенной трудоемкостью удаления материала. В работах [14]

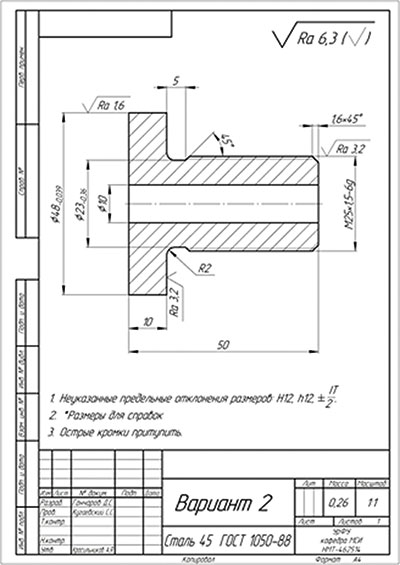

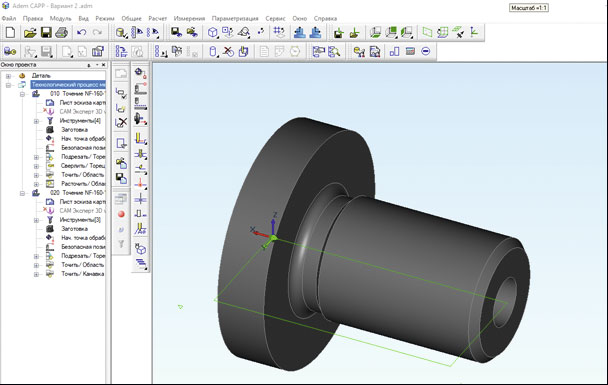

рассмотрены методы оценки этой трудоемкости с помощью математических моделей, учитывающих тип, размеры и форму удаляемых конструктивнотехнологических элементов. Современные возможности CAMсистем позволяют автоматизировать процесс распознавания типовых форм. С другой стороны, наличие обширного комплекта типовых стратегий обработки и базы режущего инструмента делает возможным оперативное создание операционной технологии вплоть до расчета управляющих программ. Естественно, при этом легко определить машинное время обработки детали. Рассмотрим, как выполняется этот процесс, на примере оценки себестоимости типовой детали типа «тело вращения». На рис. 2 представлены чертеж и 3Dмодель детали, на примере которой мы рассмотрим основные особенности работы в модуле ADEM CAM Expert. 3Dмодель детали может быть создана средствами ADEM или импортирована из других CADсистем.

Рис. 2. Чертеж и 3D-модель детали

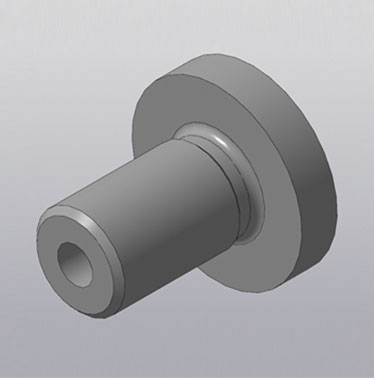

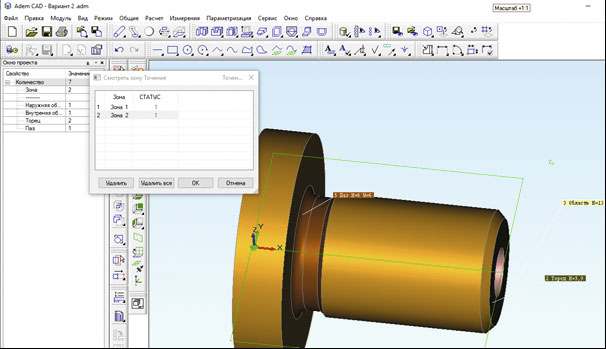

В результате автоматического распознавания типовых форм формируется набор комплектов таких форм, объединенный в технологические операции. На рис. 3 представлен фрагмент диалога пользователя с САМсистемой. В данном случае в условиях заданы размеры штучной цилиндрической заготовки и система автоматически определила необходимость введения двух зон — технологических операций на станках с ЧПУ. Распознанные технологические формы можно анализировать на предмет отнесения этих форм к той или иной технологической операции.

Рис. 3. Диалог объекта Расчет, вкладка CAМ Expert Точение после модификаций

Рис. 4. Формирование технологического маршрута

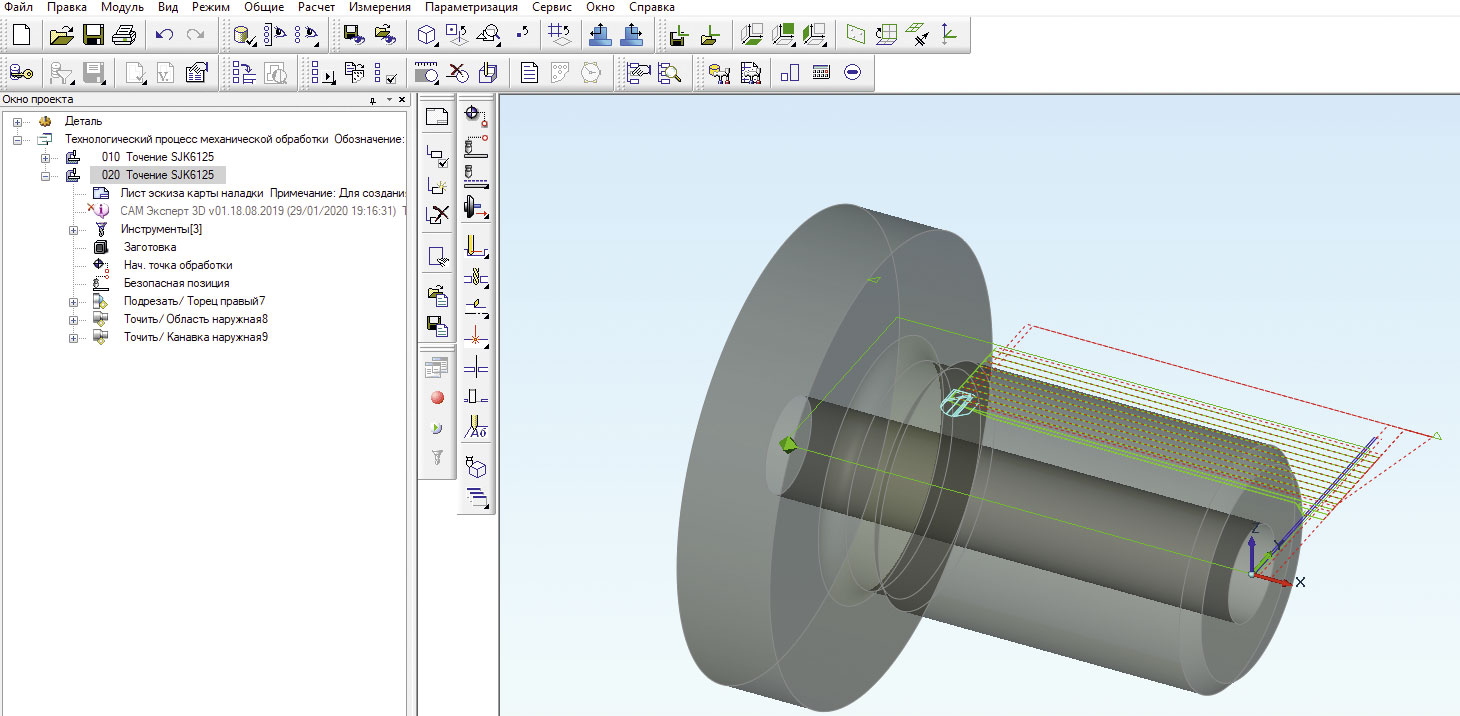

Если пользователь согласен на продолжение диалога, CAM Expert подключает базу технологических алгоритмов обработки типовых форм и автоматически формирует маршрут обработки.

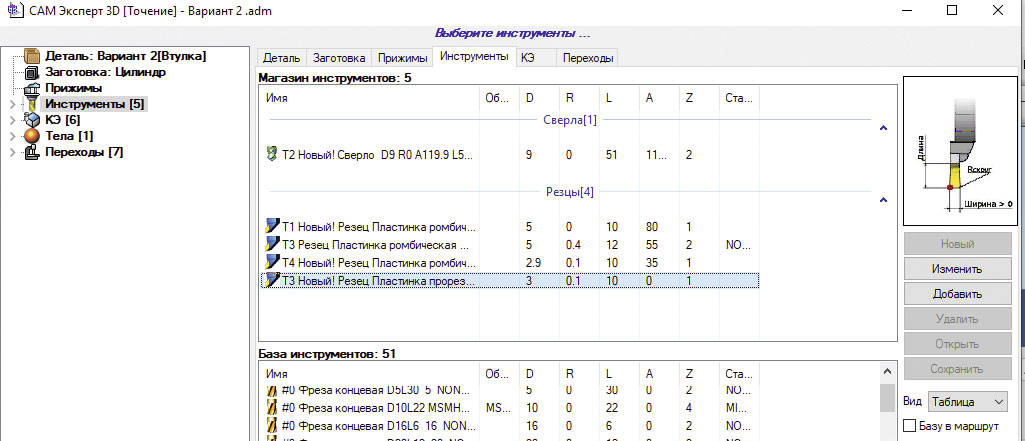

При этом для заданной модели выбирается связанный с данным рабочим местом комплект инструмента (рис. 5). Требование соответствия выбранного инструмента применяемому инструменту на конкретном рабочем месте является принципиальным, так как при этом обеспечиваются сама возможность выполнения обработки и выбор режимов резания из встроенной базы данных.

Рис. 5. Выбор режущего инструмента из базы данных

Далее можно получить траекторию движения инструмента и соответствующую управляющую программу (УП) — рис. 6.

Рис. 6. Траектории инструментов для программной операции № 2

В контексте поставленной задачи целью является не разработка УП, а предварительная оценка трудоемкости изготовления детали. Как видно из сказанного, предложенный метод сочетает оперативность метода аналогий и достоверность расчетного метода нормирования трудоемкости. К этому можно добавить, что поскольку имеющаяся база ADEM CAPP включает нормативы времени на установочные переходы и средства расчета подготовительнозаключительного времени, то сформировать предварительную оценку себестоимости будущего изделия уже не составляет труда.

Имеющиеся проблемы при использовании предложенного метода связаны с недостаточной пока обоснованностью встроенных технологических алгоритмов выбора инструмента и стратегии обработки. Поэтому на текущий момент метод можно уверенно рекомендовать для производства с большим объемом близких по форме деталей с типовыми технологическими формами. Обязательным требованием является настройка базы применяемых инструментов на конкретном рабочем месте, например на станке с ЧПУ данной модели. Подобные локальные базы инструментов обычно включают порядка 50 режущих инструментов различного типа и размеров.

Нельзя также не отметить возможность использования метода для проведения «технического аудита» уже внедренных технологий с целью оптимизации действующих техпроцессов.

Список использованной литературы:

- Кугаевский С.С. Применение метода поэлементной технологии для расчета управляющих программ в среде CAMсистем // CAD/CAM/CAEobserver. 2010. № 5. С. 6568.

- Кугаевский С.С. Использование параметров КТЭ для расчета прогнозной трудоемкости изготовления деталей // Вестник ИжГТУ. 2011. № 4. С. 3842.

- Кугаевский С.С. Применение теории сложности для оценки эффективности работы оборудования // Вестник ИжГТУ. 2012. № 1. С. 3436.

- Кугаевский С.С., Еремина Е.А. Прогнозирование трудоемкости изготовления деталей типа «тело вращения» из алюминиевых сплавов с применением теории сложности // Итоги диссертационных исследований. Том 3. Материалы 5го Всероссийского конкурса молодых ученых. М.: РАН, 2013. С.119122.