На машиностроительных предприятиях для изготовления крупных деталей используют поковки, изготовляемые методом свободной ковки на молотах и прессах. Для того чтобы по чертежу детали получить размеры поковки, были разработаны ГОСТы [1, 2], в соответствии с которыми назначались припуски и дополнительные параметры поковки. Использование этих ГОСТов предполагало проведение ручных расчетов с выбором соответствующих параметров из таблиц с учетом дополнительных требований и ограничений, которые задавал инженертехнолог.

Большие затраты ручного труда инженеровтехнологов вызывают необходимость в большом штате сотрудников в технологическом отделе. Анализ информации в Интернете показал, что имеющиеся разработки позволяют подсчитать вес поковок только простой формы (круг, диск, кольцо, пластина) [3, 4, 5, 6, 7]. Автоматический расчет поковок более сложной формы не предусмотрен. При этом рассчитывается только вес поковки.

Для правильного планирования производства расчета веса поковки явно недостаточно. Необходимо определить трудоемкость изготовления поковки, загрузку оборудования. Для этих расчетов используются нормативы, разработанные еще в СССР [8]. Трудовое нормирование также ориентировано на ручную обработку. Программ, которые позволяли бы рассчитать трудоемкость изготовления поковки в соответствии с нормами [8], обнаружено не было.

Для повышения эффективности производства и сокращения трудозатрат инженеровтехнологов была разработана программа «Ковка», которая позволяет автоматизировать расчеты размеров и веса поковок с одновременным расчетом трудоемкости обработки в соответствии с [1, 2, 8].

Для автоматизации расчетов было необходимо перевести ручные действия технологов в алгоритм для компьютерной обработки. В качестве основы для расчетов припусков на все виды поковок были приняты имеющиеся ГОСТы [1, 2]. Как оказалось, заложенный в ГОСТ алгоритм расчетов поковок зависел от большого количества параметров, часть из которых технолог мог назначать по своему усмотрению, например указывать группу сложности поковки, выбирать оборудование и др. Таким образом, получался алгоритм с человекомашинным диалогом.

Наибольшие трудности появились при алгоритмизации изготовления поковок ступенчатых валов. Многообразие форм поковок усложняло задачу. Тем не менее единый алгоритм расчета веса поковок ступенчатых валов был разработан, но без человекомашинного диалога обойтись не получилось. Часть параметров осталась на усмотрение технолога, которые он может расставлять в виде признаков, а машина пересчитает вес поковки в соответствии с указанными признаками.

В процессе работы возникла необходимость ввести в алгоритм расчета технологические ограничения на допустимые параметры поковки, такие как допустимые габаритные размеры поковки, соотношение размеров, допустимый вес поковки, диаметры прошивок и др. Учитывая, что технологические ограничения часто связаны с имеющейся оснасткой и оборудованием, а при изменении оснастки они могут изменяться, было принято решение все ограничения выделить в отдельный массив, где указать, в чем состоит ограничение, на какие типы поковок действует, для какого типа оборудования. Например: для поковок типа «Диск» или «Диск с отверстием», изготовляемых на молоте, установить ограничение высоты поковки H>=50 мм.

Имеется также ряд параметров, не указанных в ГОСТе, которые зависят от имеющегося оборудования. Например: максимальный вес поковки, изготовляемой на молоте или прессе. Также существует много ограничений, зависящих от типа поковки, например вес пробы металла из поковки.

В том случае, если программа обнаруживает, что параметры поковки выходят за пределы ограничений, она автоматически проводит корректировку параметров и сообщает технологу о внесенных изменениях или предлагает внести корректировки вручную. Для того чтобы сообщение было понятно технологу, администратор при вводе ограничения должен записать текст соответствующего сообщения технологу.

Для организации производства кроме параметров поковки необходимо определить технологию изготовления поковки, задействованное оборудование и трудоемкость изготовления.

Расчет трудоемкости поковки привязан к типу поковки и содержит много информации, связанной с технологией ковки, принятой на конкретном предприятии. Следует отметить, что технологический процесс изготовления однотипных поковок на предприятии фактически типовой с небольшими отличиями. Это обстоятельство значительно облегчило автоматизацию расчета трудоемкости обработки.

Учитывая, что расчет проводится в режиме человекомашинного диалога, результаты расчета выводятся инженерутехнологу для просмотра и корректировки.

С появлением нового оборудования технология ковки может изменяться, в связи с чем параметры расчета трудоемкости изначально записывались в виде набора алгоритмов с возможностью их корректировки. Алгоритм представляет последовательность технологических переходов с дополнительными параметрами, указывающими программе, в каких таблицах и по каким условиям выбирать необходимую информацию.

Учитывая, что на разных заводах используются различное оборудование и технология, для настройки расчетов в программе предусмотрена гибкая настройка алгоритмов расчета поковок и трудоемкости их изготовления.

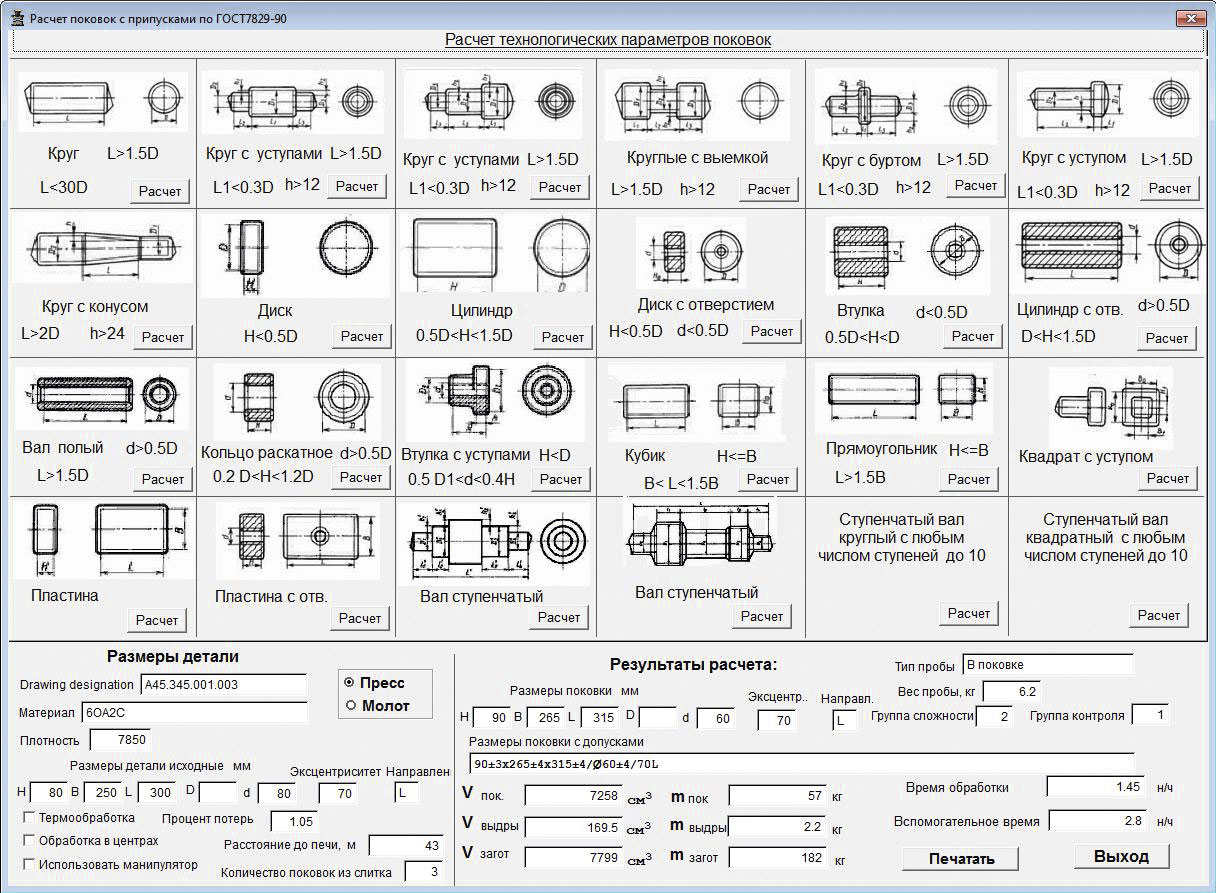

В результате была разработана программа для расчета веса и размеров поковок, изготовляемых на молотах и прессах. Одновременно с расчетом поковки определяется последовательность работ и общая трудоемкость изготовления поковки. Для удобства использования программы наиболее часто изготовляемые поковки были выведены на экран в виде матрицы. При работе с программой на экране компьютера появляется окно, показанное на рис. 1.

Рис. 1. Главное окно программы

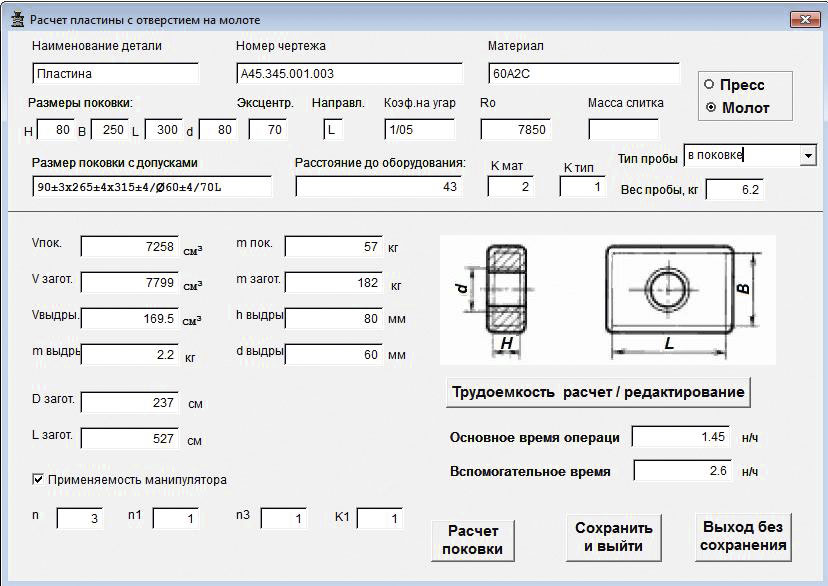

Выбрав необходимую поковку, пользователь нажимает кнопку «Расчет» и на экране появляется дополнительное окно для ввода параметров поковки и дополнительных условий, связанных с выбранным типом поковки. Для примера на рис. 2 представлен вариант расчета поковки типа «Пластина с отверстием».

Рис. 2. Расчет поковки «Пластина с отверстием»

В представленном окне технолог вводит данные по размерам детали и выбирает вариант изготовления с помощью молота или пресса. Затем он указывает, будет ли использоваться манипулятор, на каком расстоянии располагается печь от молота или пресса, и другие параметры. После этого нажимается кнопка «Расчет поковки» и программа проводит полный цикл расчетов с учетом технологических ограничений. Результаты расчета размеров поковки выводятся на форме в соответствующих окнах.

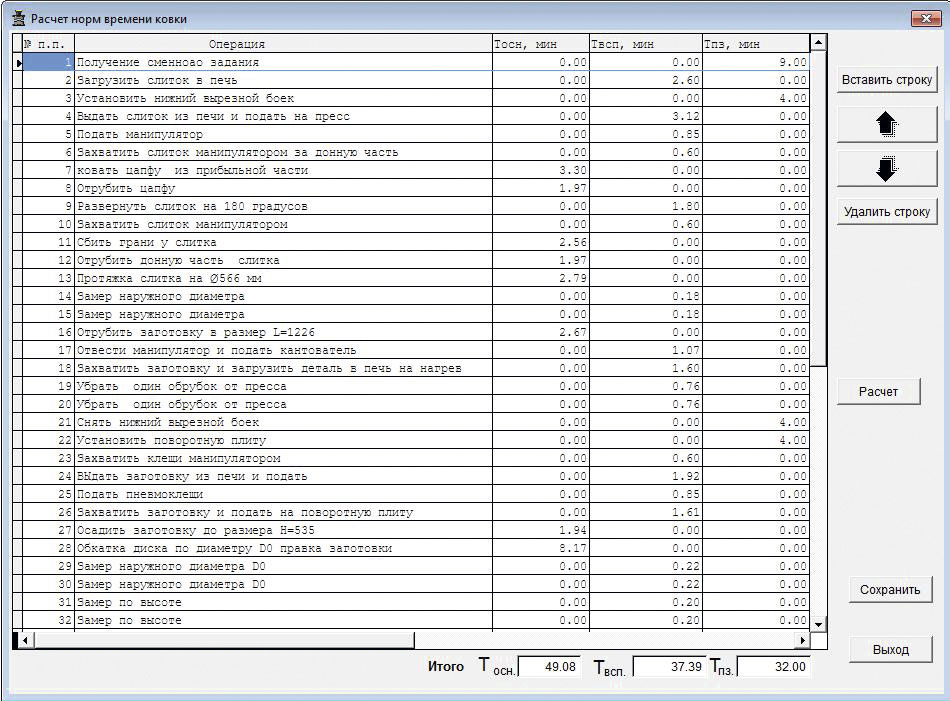

Для расчета трудоемкости обработки или редактирования расчета трудоемкости технолог нажимает кнопку «Трудоемкость расчета/редактирование», где можно по заранее заложенному алгоритму произвести расчет трудоемкости в соответствии с нормативами [8]. Окно редактирования трудовых затрат представлено на рис. 3.

Рис. 3. Окно расчета трудовых затрат на изготовление поковки

Программа рассчитывает трудоемкость в соответствии с заранее записанным алгоритмом. Алгоритм представляет собой последовательность обработки поковки с привязкой поисковых запросов к нормативной базе данных. Закладывается типовой алгоритм изготовления заданного типа поковки и расчета трудоемкости. Учитывая, что технология изготовления может отличаться от типового алгоритма, в этом окне можно изменить результаты расчета путем добавления или удаления строк. Кроме того, можно изменить последовательность обработки, поменяв строки местами.

После завершения расчетов технолог может сохранить результаты и вернуться в основное окно программы для расчета следующей поковки.

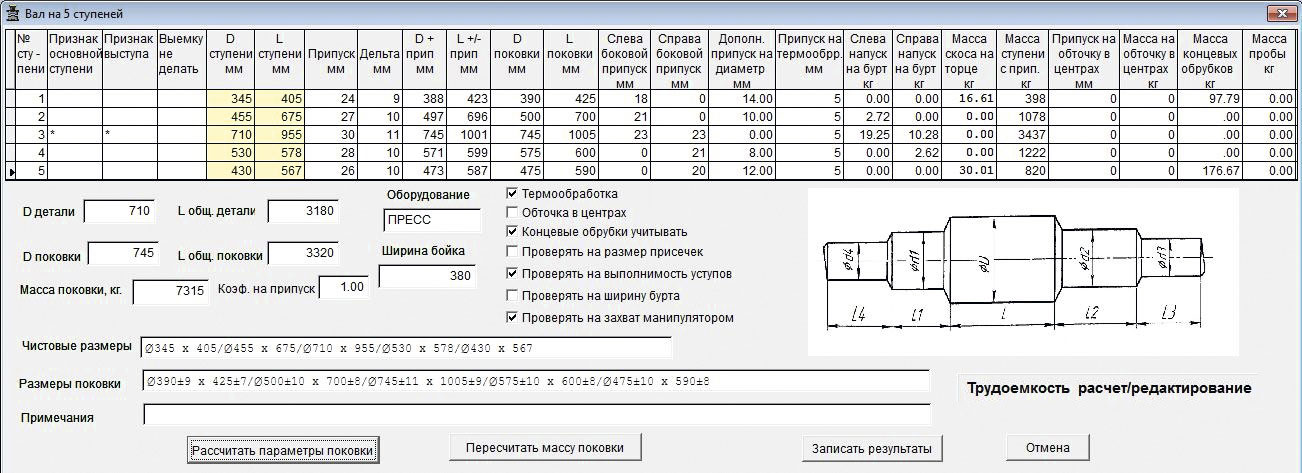

Пример расчета вала на пять ступеней показан на рис. 4. Для расчета пользователь последовательно вводит диаметр и длину ступеней детали, начиная с левого торца детали. Для удобства поля для ввода исходных данных выделены цветом.

Рис. 4. Пример расчета вала на пять ступеней

После ввода 10 числовых значений (для примера на рис. 4) нажимается кнопка «Рассчитать массу поковки» и результаты расчета появляются в таблице, а также в соответствующих окнах на форме. Таблица на экране используется для контроля правильности расчетов и ввода корректировок. В случае необходимости инженертехнолог, основываясь на своем опыте, может вручную скорректировать припуски, взятые из ГОСТа и, нажав кнопку «Пересчитать массу поковки», получить новый вариант расчета. Для расчета трудоемкости обработки нажимается кнопка «Трудоемкость расчета/редактирование» и проводится расчет трудоемкости, описанный выше.

Использование программы позволяет значительно сократить время на проведение расчетов.

Для расчета одной поковки достаточно однойдвух минут.

Список использованной литературы:

- ГОСТ 782970 Поковки из углеродистой и легированной стали, изготовляемых ковкой на молотах. Припуски и допуски. ИПК. М.: Издательство стандартов, 2000. 26 с.

- ГОСТ 706290 Поковки из углеродистой и легированной стали, изготовляемых ковкой на прессах. Припуски и допуски. ИПК. М.: Издательство стандартов, 2003. 50 с.

- Калькулятор поковок — Ижметмаш, izhmetmash.ru>calc.

- Калькулятор поковок, расчет массы — ПромТрансМаш, ptmmash.ru>calc.

- Калькулятор веса поковок — ООО «Кедр», kedrpenza.ru.

- Поковки ЗНГС, zngs.ru>products>forgings.

- Калькулятор поковок — Буммаш, www.bummash.ru>calc.

- Общемашиностроительные нормативы на ковку на молотах и прессах. Научноисследовательский институт труда Государственного комитета СССР по труду и социальным вопросам (НИИ труда). Москва, 1983