Сергей Звонов,

студент группы 1135, Самарский национальный исследовательский университет имени академика С.П. Королева

Акмал Хисравов, студент группы 1239, Самарский национальный исследовательский университет имени академика С.П. Королева

Анна Вышкина, студентка группы 1239, Самарский национальный исследовательский университет имени академика С.П. Королева

Ультразвуковая дефектоскопия — метод, предложенный С.Я. Соколовым в 1928 году, который основан на исследовании процесса распространения ультразвуковых колебаний с частотой 0,525 МГц в контролируемых изделиях с помощью специального оборудования — ультразвукового преобразователя и дефектоскопа [1]. Это один из самых распространенных методов неразрушающего контроля.

Дефектоскоп — устройство для обнаружения дефектов в изделиях из различных металлических и неметаллических материалов методами неразрушающего контроля. К дефектам относятся нарушения сплошности или однородности структуры, зоны коррозионного поражения и др. Область техники и технологии, занимающаяся разработкой и использованием дефектоскопов, называется дефектоскопия [4].

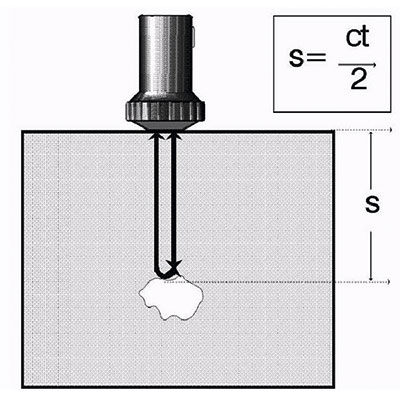

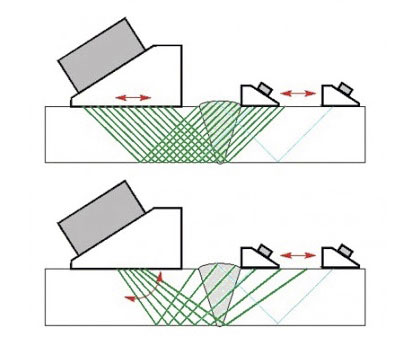

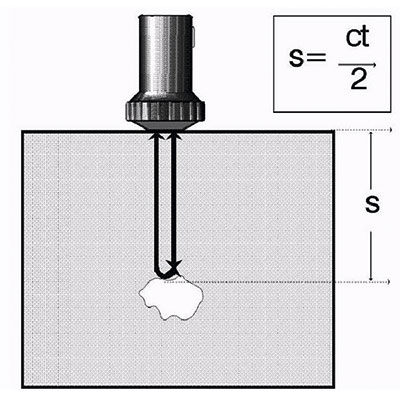

Рис. 1. Принцип измерения времени и пути импульса

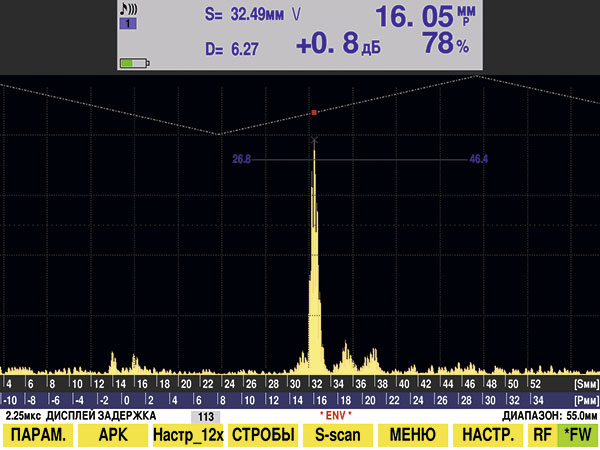

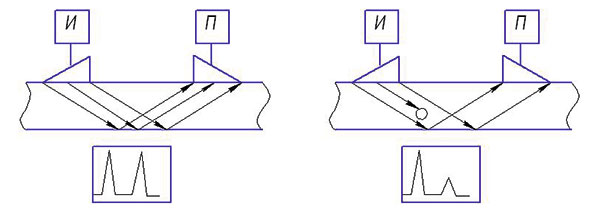

Алгоритм работы ультразвукового дефектоскопа заключается в том, что с помощью ПЭП передается короткий ультразвуковой сигнал в контролируемый объект (рис. 1). После получения на приемник отраженного сигнала измеряется время прохождения звукового сигнала от ПЭП до отражающей поверхности и обратно (рис. 2) — [5].

Рис. 2. Отображение отраженного сигнала на экране

Плюсы ультразвуковой дефектоскопии:

- проверяемую деталь не требуется повреждать или разрушать;

- работа проводится очень быстро и стоит недорого. В сравнении с некоторыми другими видами дефектоскопии, например рентгеновской, не представляет опасности для человека;

- возможен контроль пригодности большинства материалов как металлических, так и неметаллических образцов;

- благодаря высокой мобильности ультразвуковые дефектоскопы для проверки необходимого объекта можно доставить практически в любое место.

Новым этапом ультразвукового контроля (УЗК) стала технология фазированных решеток (ФР), основанная на последовательном возбуждении всех элементов преобразователя и генерировании ультразвуковых волн. Преобразователь ФР представляет собой множество одновременно работающих пьезоэлектрических элементов (от 16 до 256 штук), в отличие от одноэлементных датчиков, используемых в классической дефектоскопии [3].

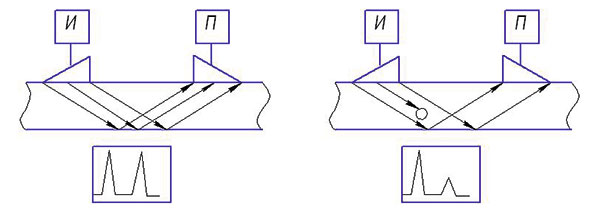

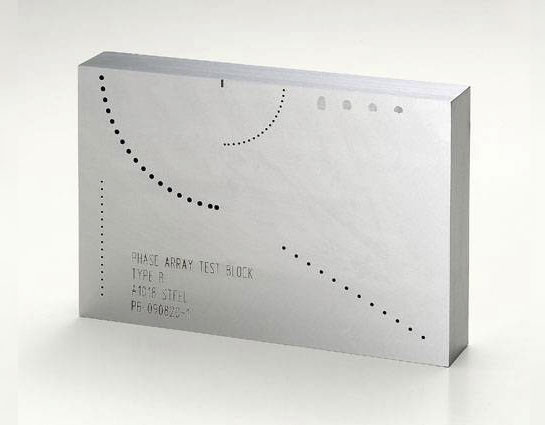

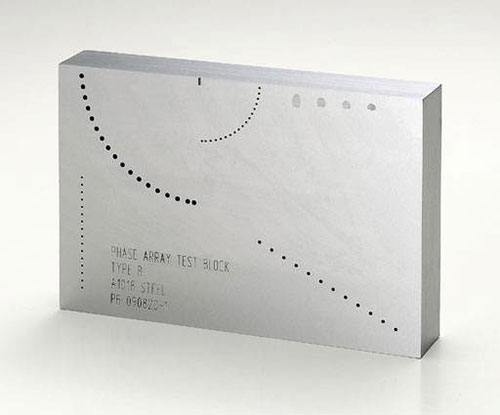

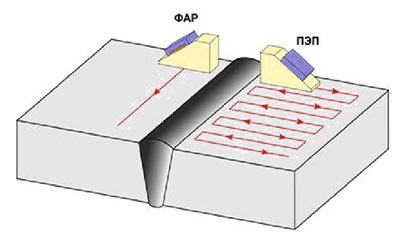

Метод фазированной решетки является более усовершенствованным и сложным по сравнению с классическим ультразвуковым контролем (рис. 3), в котором используется одноэлементный преобразователь. Дефектоскопы на фазированной решетке, с помощью которых контроль осуществляется гораздо быстрее и проще, используются во многих отраслях (рис. 4).

Рис. 3. Классический метод ультразвукового контроля

Рис. 4. Метод ультразвукового контроля фазированной решеткой

Преимущества фазированных решеток перед классическим ультразвуковым контролем:

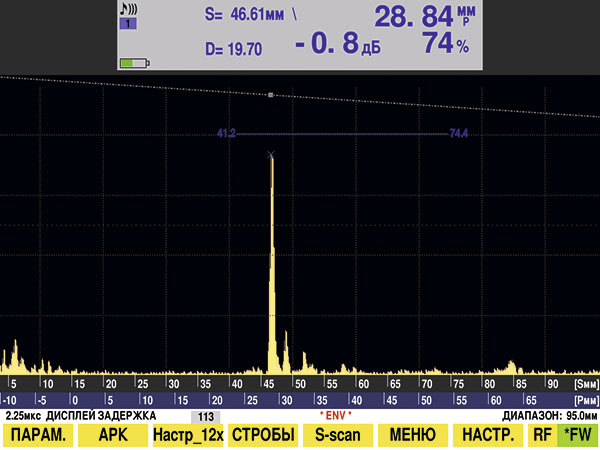

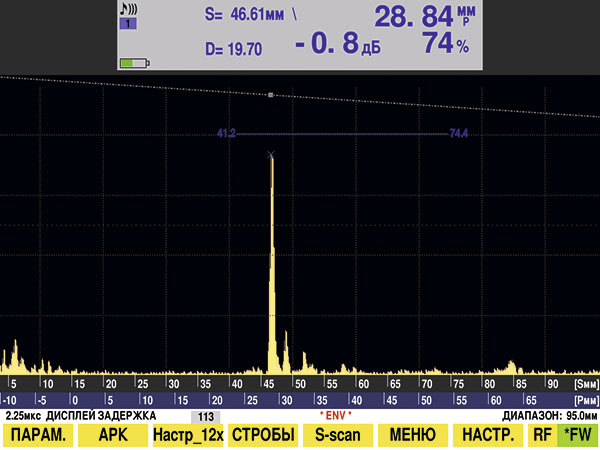

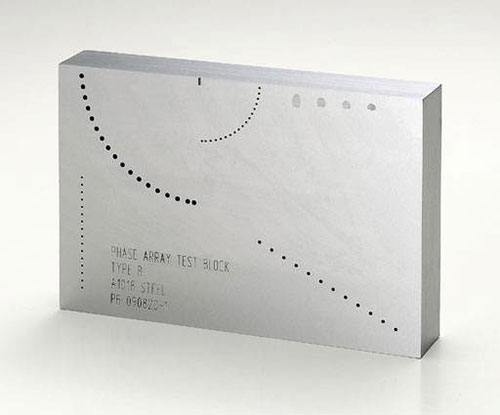

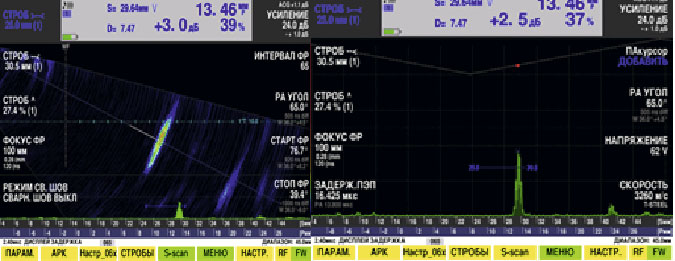

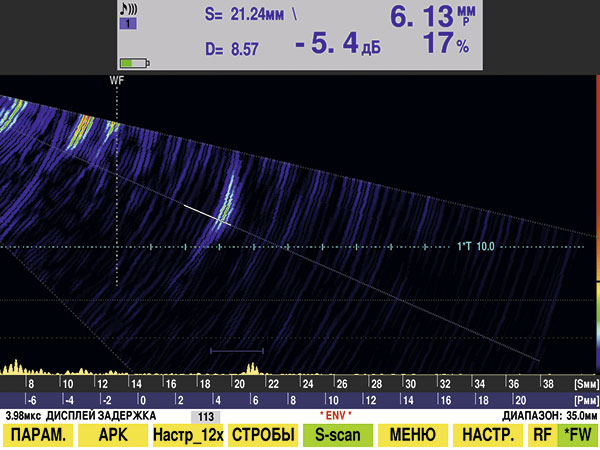

1 Возможность секторного контроля, что обеспечивает большую наглядность. При классическом контроле луч от пьезоэлектрического преобразователя исходит под одним конкретным углом и его отображение на экране выглядит как всплеск на АСкане (рис. 5).

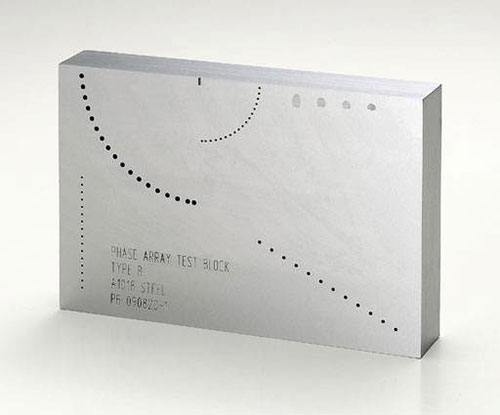

Рис. 5. Отображение сигнала от засверловки на образце Phased Array Type B Block

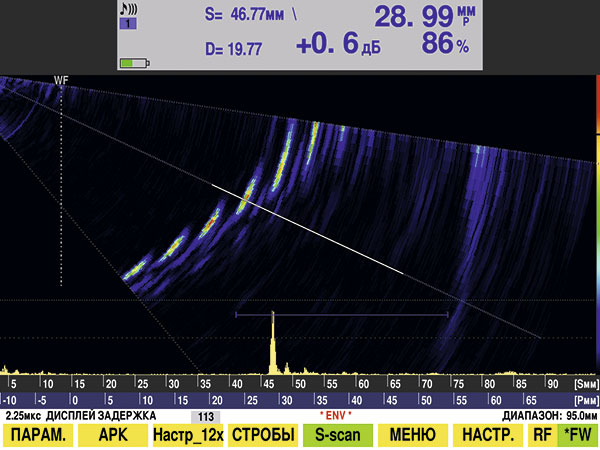

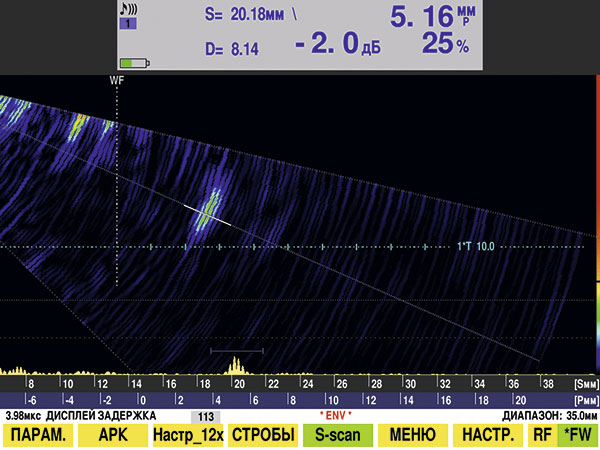

В случае применения технологии ФР в объекте может контролироваться сразу вся зона контроля (рис. 6), то есть мы одновременно видим все дефекты, расположенные в диапазоне 3575 градусов. Физически даже 090 градусов, но это не всегда имеет смысл, так как существуют определенные ограничения, связанные критическими углами, а также при меньшем диапазоне отображение дефекта получается более качественым.

Рис. 2. Отображение отраженного сигнала на экране

2 Более высокая скорость проведения ультразвукового контроля за счет замены продольнопоперечного сканирования на линейное — вдоль шва. Согласно нормативным документам РФ, ультразвуковой контроль нужно проводить продольнопоперечным движением вдоль сварного шва с шагом, равным половине пьезоэлемента, отводя датчик от сварного шва на расстояние, равное двойной толщине сварного шва [2].

Рис. 3. Классический метод ультразвукового контроля

Рис. 4. Метод ультразвукового контроля фазированной решеткой

Рис. 5. Отображение сигнала от засверловки на образце Phased Array Type B Block

Рис. 6. Отображение сигнала от засверловок на образце Phased Array Type B Block при использовании ФР

В случае применения ФР производится одновременный контроль всего сечения шва без необходимости смещения датчика (рис. 7).

Рис. 7. Методы сканирования в УЗК

3 Большое количество углов ввода. Классический ультразвуковой датчик имеет один конкретный заданный угол, который не может изменяться, так как его значение заложено конструктивно в сам преобразователь [4]. Датчики ФР повышают вероятность обнаружения дефектов, так как способствуют получению оптимальных сигналов от трещины, расположение которой не всегда соответствует фиксированному углу ввода ПЭП при традиционном проведении контроля. К преимуществам новой технологии можно также отнести возм ожность получения истинных изображений расположения и габаритов дефектов, а также более простую и быструю интерпретацию (рис. 8).

Рис. 8. Трещина на А- и S-скане

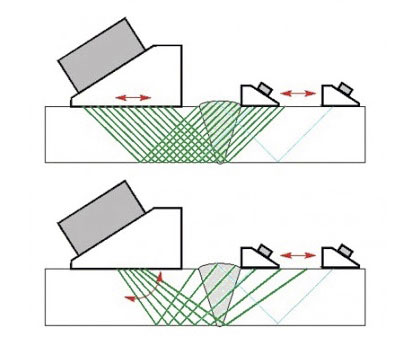

Фокусировка. Технология фазированных решеток имеет функцию фокусировки поля преобразователя (рис. 9). Это существенно повышает разрешающую способность и чувствительность, что, в свою очередь, заметно облегчает процесс понимания реальных форм дефекта [3].

Рис. 9. Отображение засверловки без фокуса и с фокусом

Отрицательные моменты технологии ФР:

1 Дефектоскопы, использующие технологию ФР, дороже классических дефектоскопов в дватри раза. Однако стоит учитывать, что повышение производительности и качества контроля для многих предприятий и задач гораздо важнее.

2 Ограничение по толщинам, которые возможно контролировать датчиками ФР. Суть в том, что зачастую датчики ФР значительно больше классических датчиков, вследствие чего сложно контролировать как мелкие толщины в 25 мм, так и большие толщины — в силу того, что разрешающая способность и размеры экрана ФРдефектоскопа оказываются уже малоинформативными. Тем не менее ФРдефектоскопы всех производителей могут выполнять функции классических датчиков — для этого у них есть разъемы для подключения классических преобразователей. Следовательно, даже при появлении таких задач, как контроль тонкостенной трубы толщиной 3 мм или же контроль 2метровой арматуры или длинных анкеров, дефектоскопы, имеющие технологию ФР, способны решить их за счет подключения классических преобразователей.

3 Отсутствие нормативной документации для отбраковки. Нормативная документация в РФ заметно отстает от европейских стран, что связано не только со сложными временами, но и с огромным количеством отраслей, вследствие чего разработка документации оказывается слишком дорогостоящей. Кроме того, деньги на эти работы тратить нецелесообразно — вопервых, потому, что многие российские компании не оснащены ФРдефектоскопами, а вовторых, данная проблема решается за счет того, что во многих дефектоскопах предусмотрена возможность одновременного Sскана (секторного контроля) и Аскана вместе с браковочной кривой АРК (ВРЧ).

Стоит отметить, что дефектоскопия представляет собой важную часть любого производства. Ультразвуковая же дефектоскопия во многих случаях является незаменимым методом контроля. Благодаря развитию передовых технологий, а именно технологии фазированных решеток, появилась возможность выпускать качественный долговечный продукт.

Данная технология, как мы выяснили, имеет как серьезные преимущества, так и некоторые недостатки. Тем не менее недостатки с лихвой компенсируются преимуществами этой технологии — ведь качество и высокая производительность выпускаемой продукции гораздо важнее цены дефектоскопа. Технические же недостатки нивелируются, помимо всего прочего, тем фактом, что дефектоскоп с технологией фазированных решеток способен работать в режиме традиционного дефектоскопа.

Список используемой литературы:

- Мирошниченко Т. Безопасность газораспределительных систем [Текст]: ГОСТ Р 557242013.

- Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении [Текст]: техническая литература / Е.Ф. Кретов. СПб.: Издательство СВЕН, 2007. 296 с.

- Реука С.В. Введение в технологию применения ультразвуковых фазированных решеток [Текст] / С.В. Реука (перевод). СПб.: ГЭТУ. 210 с.

- Клюева В.В. Неразрушающий контроль [Текст]: Справочник / В.В. Клюева. М.: Машиностроение, 2006. 864 с.

- Каневский И.Н., Сальникова Е.Н. Неразрушающие методы контроля [Текст]: Учеб. пособ. / И.Н. Каневский, Е.Н. Сальникова. Владивосток: Издательство ДВГТУ, 2007. 243 c.