Компания MBFZ toolcraft GmbH использует NX, чтобы сохранять мировое лидерство в области 3D-печати и развитии инициатив Индустрии 4.0.

Аддитивное производство приобретает всё большую инвестиционную привлекательность благодаря тем возможностям, которые оно дает современным предприятиям. Его основное преимущество — возможность объединения растущего количества деталей в одну, что повышает сложность конструкции без пропорционального увеличения стоимости изготовления отдельной детали. Это ключевое отличие аддитивного производства от традиционного: чем более сложной становится конструкция, тем больше средств удается сэкономить. Получить максимум выгод от использования технологий 3Dпечати можно путем внедрения программного обеспечения для оптимизации производственного процесса, которое позволит сократить сроки и количество возможных ошибок.

3Dпечать металлом — одна из наиболее перспективных технологий, которая способна вытеснить современные методы прототипирования. Лазерная плавка металла используется для получения сложных, но одновременно легких и практичных конструкций, широко востребованных в аэрокосмической и транспортной отраслях, энергетике, автоспорте и медицине. Инновационные компании, использующие 3Dпечать, постоянно работают над совершенствованием технологии.

Компания toolcraft — первопроходец в сфере технологий будущего, таких как 3Dпечать металлом и производство готовых роботизированных систем в соответствии с индивидуальными требованиями заказчиков. Компания уже применяет концепцию «Индустрия 4.0» для обработки на станках с ЧПУ, и следующий шаг — внедрение решения NX от Siemens Digital Industries Software для аддитивного производства. Система автоматизированного проектирования, производства и инжиниринга направлена на консолидацию цифровых продуктов и процесса 3Dпечати. Оценивая результаты использования NX, генеральный директор toolcraft Кристоф Хаук (Christoph Hauck) заявил, что система позволяет компании оставаться «на переднем крае» в области цифровизации производства.

Компания toolcraft: прошлое и настоящее

Компания toolcraft — семейное предприятие среднего бизнеса, имеющее филиалы в Георгенсгмюнде и Шпальте. Она была основана в 1989 году Берндом Кребсом (Bernd Krebs), который начинал в гараже на подержанном трехосевом станке. Сегодня toolcraft — это компания с 350 сотрудниками и 70 станками с ЧПУ. Предприятие предоставляет различные услуги, такие как: лазерное плавление металла, производство роботизированных систем, литье под давлением, изготовление прессформ, токарную и электроэрозионную обработку, фрезерование, проектирование, измерение и проведение испытаний. Компания toolcraft предлагает полный технологический цикл — от идеи и изготовления до сертифицированной обработки на заводе, а также разрабатывает и тестирует инновационные технологические процессы для производственных линий. Среди этих услуг особое место занимает лазерное плавление металла.

Первый станок для аддитивного производства компания приобрела в 2011 году, теперь в ее распоряжении десять станков для аддитивного производства, которые поддерживают технологию лазерного плавления в порошковой камере. Предполагается, что вскоре toolcraft предложит технологию плавления с использованием сопла подачи порошка.

Заказчиками компании являются лидеры рынка полупроводниковой и аэрокосмической промышленности, производители медицинского оборудования, оптической промышленности, специализированного машиностроения, а также авто и мотоспорта, другой автомобильной техники. Однако сфера деятельности toolcraft не ограничивается 3Dпечатью. Компания обеспечивает все процессы технологической цепочки, вплоть до испытаний детали без разрушения образца. Компания toolcraft предлагает процесс печати, состоящий из семидевяти шагов. Все они выполняются на одной площадке.

Новые задачи — новое решение

В 2011 году аддитивное производство применялось только для создания прототипов. Чтобы успешно выполнять проекты, требовалось проводить большое количество испытаний. Для этого сотрудники toolcraft использовали четыре разных решения. Нередко это оборачивалось задержками в ходе производства и низкой прослеживаемостью при выполнении многоступенчатых процедур. Задача по оптимизации рабочего процесса стала очень актуальной.

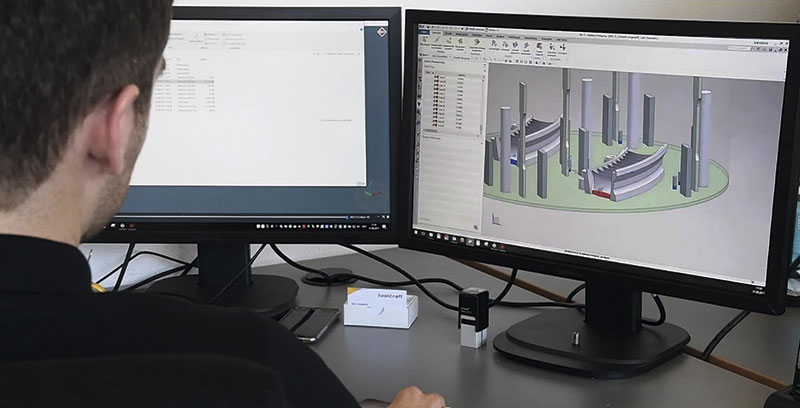

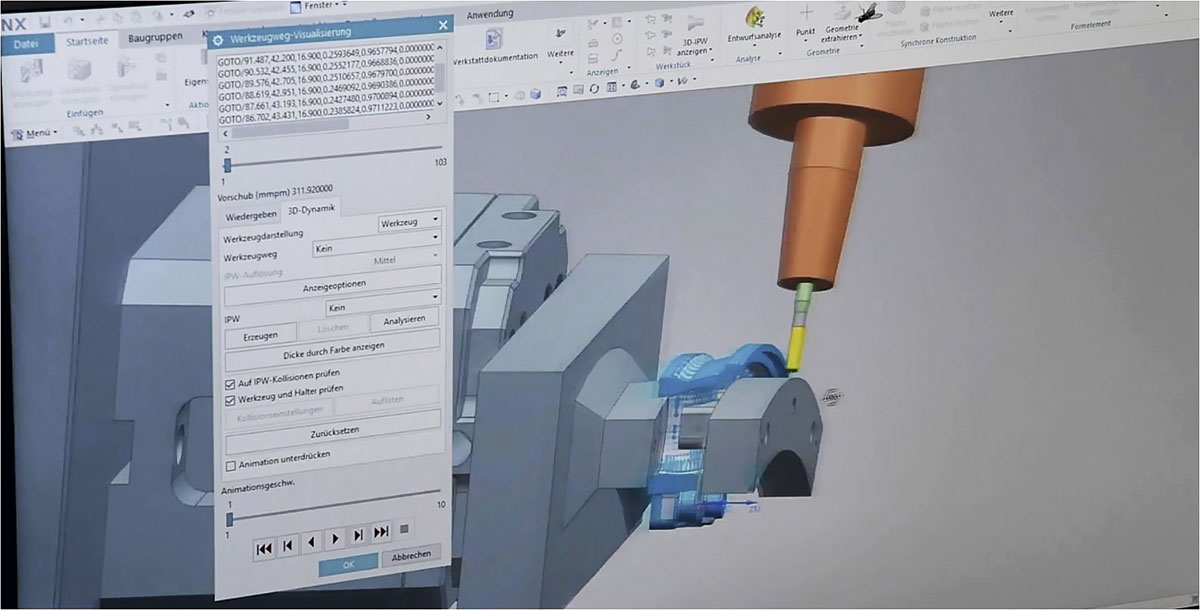

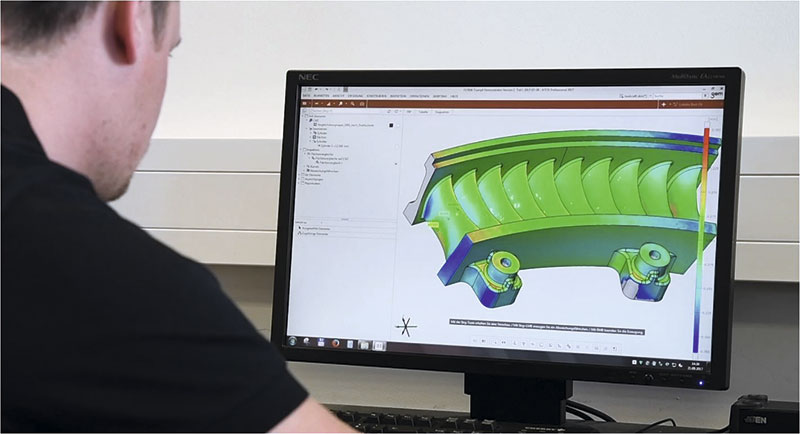

Руководство компании выбрало решение NX от Siemens Digital Industries Software, включающее интегрированные CAD, CAE и CAMмодули для быстрого и эффективного производства высококачественных прецизионных деталей и узлов. NX предоставляет мощную платформу для проектирования изделий, 3Dмоделирования, подготовки и выпуска конструкторской и технологической документации, многодисциплинарного моделирования и т.д. Решение охватывает сразу все процессы технологической цепочки, что особенно актуально для заказчиков из аэрокосмической отрасли, а также для производителей медицинского оборудования и полупроводников, для которых важна прослеживаемость.

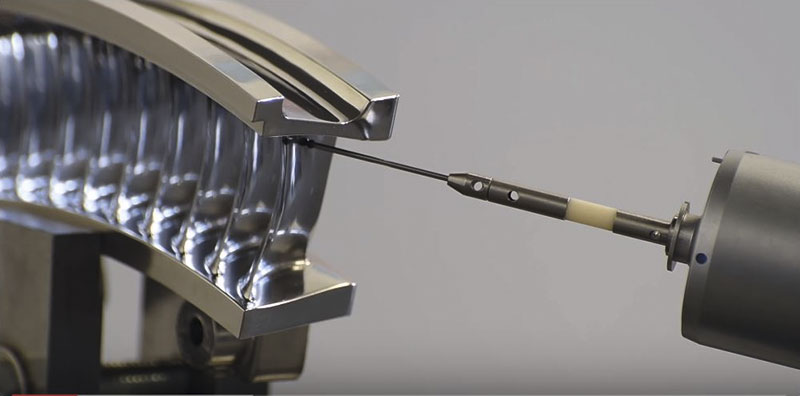

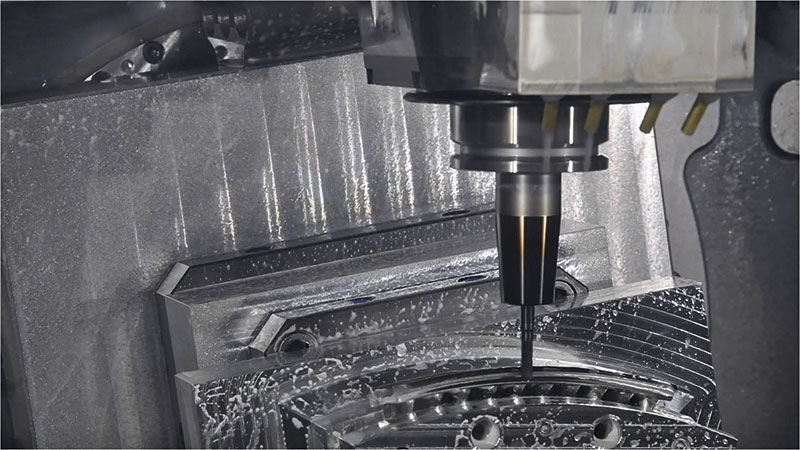

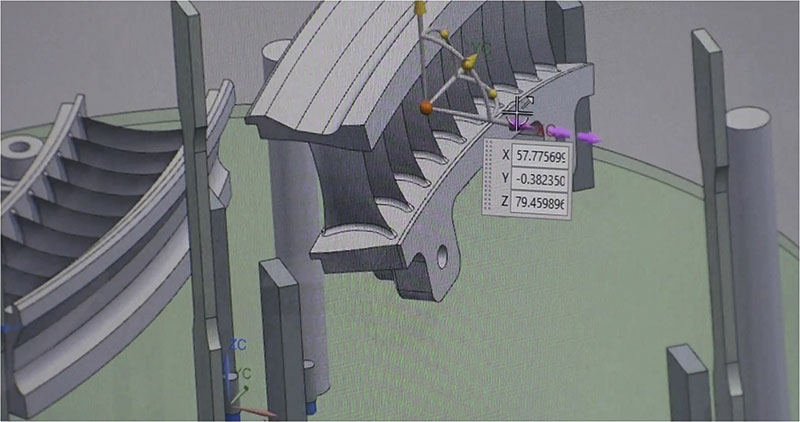

При подготовке деталей к аддитивному производству для завершения процесса создается несколько их версий. Сначала разработчики toolcraft получают 3Dданные от заказчика, а затем начинают процесс модификации исходной модели. Они проводят КЭанализ и топологическую оптимизацию, чтобы снизить вес и стоимость изделия, создают поддерживающие структуры, меняют углы наклона для оптимальной печати компонента. После всех изменений запускается печать на 3Dпринтере. Затем поддерживающие структуры убирают, и деталь проходит постобработку на станках с ЧПУ. Готовую деталь измеряют оптическим и тактильным методами. Иногда проводятся испытания без разрушения образца по стандартам программы Nadcap.

«При работе с NX мы используем только один файл на всех этапах технологической цепочки, — отмечает специалист по проектированию и численному моделированию лазерного плавления металла toolcraft Ральф Домидер (Ralf Domider). — Благодаря этому возникает меньше сложностей. Сотрудники выполняют работу быстрее, при этом сокращается количество ошибок. Это основное преимущество решения от Siemens Digital Industries Software. Мы можем использовать NX при работе с любыми системами и станками — Trump, EOS и Concept Laser».

Первые достижения

NX обеспечивает непрерывность процесса — от проектирования до производства, а также получение обратной связи на каждом из этапов. Система предоставляет безграничную свободу для дизайна новых и сложных элементов. NX дает возможность конструктору проверять соответствие деталей проектным рекомендациям на всех этапах, включая оценку толщины стен, поиск областей, где необходимы несущие конструкции, проверку способности удалять порошок из внутренних полостей. Продвинутая аналитика и моделирование процесса сборки гарантируют, что детали будут изготовлены в соответствии с требованиями.

Использование NX значительно ускоряет процесс производства, что позволяет быстро внедрять технологии, разрабатывать новые продукты и услуги, усложнять детали и повышать их качество. Решение обеспечивает нужный уровень прослеживаемости: вся цифровая нить содержится в одном решении. Более того, NX облегчает взаимодействие между разными отделами компании, обеспечивая прослеживаемость изменений в CADмоделях.

Благодаря внедрению NX компания toolcraft смогла повысить качество изделий и сократить число возможных ошибок. Сотрудникам стало проще делиться информацией об изменениях на всех этапах — от проектирования до аддитивного производства и обработки. В будущем toolcraft намерена изменить технологию аддитивного производства и перейти от лазерного плавления металла в порошковой камере к использованию пятиосевых станков. Для этого компания планирует снова обратиться к Siemens Digital Industries Software. «Мы только начинаем работать с NX, — заявляет Кристоф Хаук. — Но уже сейчас понимаем, что в будущем сможем решить многие задачи с помощью технологий Siemens Digital Industries Software»