В основе процесса трехмерной печати — будь это просто увлечение или источник дохода — всегда лежит конструкция изделия. Тем, кто привык к традиционным технологиям, придется перестраивать весь подход к проектированию и изготовлению продукции.

Когда проект готов, выполняется ряд дополнительных операций: задание ориентации модели и других параметров, обеспечивающих надлежащее выполнение процесса печати. Помимо этого необходимо учитывать тот факт, что большинство 3Dпринтеров позволяют выбирать степень заполнения модели ячеистыми структурами. Правильный выбор данного параметра обеспечивает защиту объекта от деформации и разрушения в процессе печати, а также существенную экономию материала и сокращение сроков изготовления.

Наконец, последний фактор, влияющий на успех или неудачу процесса 3Dпечати, — прочность соединения модели со столом. Если при печати заготовка отделится от стола, то вся работа пойдет насмарку.

Здесь мы расскажем о процессах 3Dпечати и приведем ряд простых рекомендаций по использованию возможностей аддитивного производства на этапе проектирования. Кроме того, остановимся на методиках подготовки готового проекта к печати, а также рассмотрим способы надежного крепления заготовки к столу.

Приведенные рекомендации касаются в основном принтеров, использующих технологию послойного наплавления (FDM), но могут пригодиться и при работе с принтерами других типов. Процесс получения готовой детали методом 3Dпечати в принципе одинаков независимо от используемого метода.

Проектируем объект

Любая 3Dпечать начинается с конструирования. Если вы разрабатываете изделие самостоятельно, то требуется построить его 3Dмодель в системе автоматизированного проектирования (CAD), чтобы превратить замысел конструктора в реальность. При этом объект может быть как совсем простым, так и очень сложным. Однако следует избегать слишком тонких и слишком малогабаритных моделей.

Сохраняем файл в специальном формате для печати

Чтобы напечатать объект, его модель необходимо сохранить в файле специального формата — например STL, который дефакто стал стандартом в мире трехмерной печати. В этом формате поверхности модели представляются в виде сетки из треугольников. Простые поверхности разбиваются на небольшое число треугольников. Чем сложнее поверхность, тем больше треугольников понадобится. Сегодня в 3Dпечати применяются и другие форматы, в частности разработанный корпорацией Microsoft формат 3MF. Но самым распространенным попрежнему остается STL.

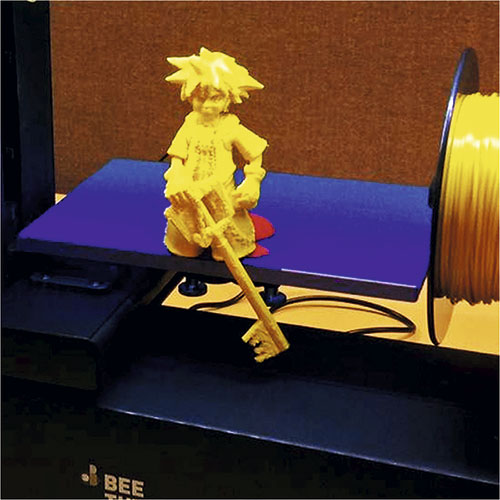

Процесс 3D-печати

CADсистемы позволяют очень просто сохранить модель в нужном формате: достаточно выполнить команду Сохранить как. Для повышения качества печати желательно задать ряд настроек сохранения в формат STL — например допуск при преобразовании и угол плоскости. Чем меньше коэффициент преобразования и чем лучше подобран угол, тем более гладкой получится напечатанная деталь.

Открываем файл в программеслайсере

В комплект большинства (если не всех) 3Dпринтеров входят собственные программыслайсеры. Слайсер загружает созданный в CADсистеме файл формата STL и разрезает его на слои, а затем создает управляющую программу для работы принтера.

Правильно размещаем модель в пространстве печати

После ввода параметров печати модель (или несколько моделей) требуется разместить на столе принтера. На одном столе можно печатать сразу множество объектов. При этом, по сравнению с печатью одного объекта, время несколько увеличивается, но в целом все равно оказывается меньшим. Ниже мы приведем советы по выбору правильной ориентации модели.

Задаем параметры

В программеслайсере пользователь задает такие параметры, как скорость печати, расход материала, температуры сопла и рабочего стола. В большинстве слайсеров предусмотрены простые настройки для начинающих. При этом чаще всего имеются и расширенные настройки, чтобы опытные специалисты могли добиться оптимальных результатов. К расширенным настройкам относятся процент заполнения, количество опорного материала и тип опорной подложки или рафта (это небольшое тонкое основание, поддерживающее устойчивость печатаемой детали. По окончании ее изготовления подложка удаляется). Число вариантов поистине бесконечно. Конкретные значения настроек зависят от марки принтера. Задать их достаточно просто.

Отправляем управляющую программу на принтер

После задания параметров печати, мест размещения будущих объектов на столе, их ориентации и качества пора наконец запустить принтер. Достаточно нажать кнопку Печать и найти себе какоенибудь занятие, пока идет изготовление. В зависимости от сложности конструкции процесс занимает от нескольких минут до нескольких часов.

Выполняем окончательную обработку

Окончательная обработка включает снятие напечатанной детали со стола, а также удаление опорного материала путем его выплавления, механического отделения или растворения (в зависимости от конструкции принтера). Деталь может потребовать легкой шлифовки или полировки, но в целом правильно напечатанный объект с самого начала выглядит неплохо. Другие виды окончательной обработки — помещение пластиковых деталей в емкость с ацетоном для сглаживания шероховатостей поверхности, склеивание (если размеры конструкции превышают габариты 3Dпринтера либо отдельные элементы объекта должны иметь различную ориентацию), сверление отверстий и покраска.

Учет возможностей 3Dпринтера при проектировании

Устраняем острые углы

Если направление поверхностей резко меняется (например, вертикальная стенка пересекается с горизонтальным перекрытием), то такую модель напечатать сложно. Принтер будет строить внутренние поверхности избыточной толщины, расходуя слишком много материала. Существует два простых способа не допустить этого: добавить фаски, чтобы сгладить места стыка поверхностей, либо скруглить углы, чтобы принтер постепенно начал строить вертикальную поверхность. Кроме того, скругления повысят прочность, так как разрушение чаще всего происходит по острым углам.

Устранение тонких стенок и мелких элементов геометрии

Технология послойного наплавления заключается в подаче горячего пластика через сопло с формированием печатаемого объекта слой за слоем. Толщину выдавливаемого слоя пластика невозможно сделать меньшей определенного предела, зависящего от диаметра сопла и скорости движения печатной головки. Чрезмерно тонкостенные детали печатаются с трудом — нередко в результате получается хаотическое переплетение волокон. Если же деталь и удается напечатать, она получается очень хрупкой и легко ломается.

Слишком толстые стенки — тоже плохо

В то же время, если стенки слишком толстые, то они становятся хрупкими и легко трескаются. Это особенно важно при печати из других материалов, кроме полимеров, так как в процессе изготовления избыточная толщина ведет к появлению внутренних напряжений в детали. Даже при печати из пластмасс на слишком толстые стенки бесполезно тратится материал при большом расходе времени.

Устраняем крупные нависающие элементы

3Dпринтеры позволяют создавать потрясающие формы и поверхности, но они не способны печатать прямо в воздухе. Если в детали имеется пустота с материалом над ней, приходится применять дополнительный опорный материал. Большинство слайсеров выполняет добавление материала автоматически, но требует задания ориентации и объема опорной конструкции. Принтеры с одним соплом создают массив из тонких столбиков, которые затем приходится обламывать. В итоге получается недостаточно гладкая поверхность. Поэтому рекомендуется по возможности избегать крупных нависающих элементов, чтобы сократить потребность в опорном материале.

Если же такой элемент необходим, можно попробовать перевернуть объект. Большинство принтеров способно печатать нависающие элементы с углом порядка 45 градусов. При определенной высоте ребро такого элемента может несколько провисать. Реальные возможности конкретного принтера определяются методом проб и ошибок.

Отверстия усаживаются

Помните, что деталь изготавливается из нагретого пластика. При остывании он неизбежно усаживается. Поэтому отверстия и другие критически важные конструктивные элементы приходится делать больше, чтобы после усадки их размер оказался максимально близким к требуемому.

Однако если необходимо выполнить отверстие с жестким допуском, лучше напечатать его меньшего диаметра, а затем развернуть подходящим инструментом. Особенно это касается отверстий, ось которых параллельна столу принтера.

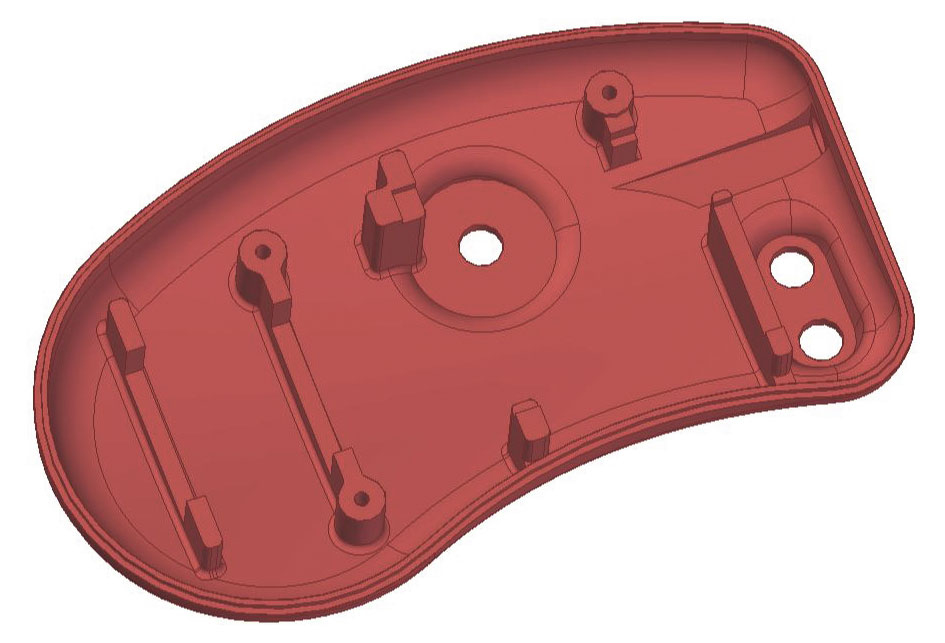

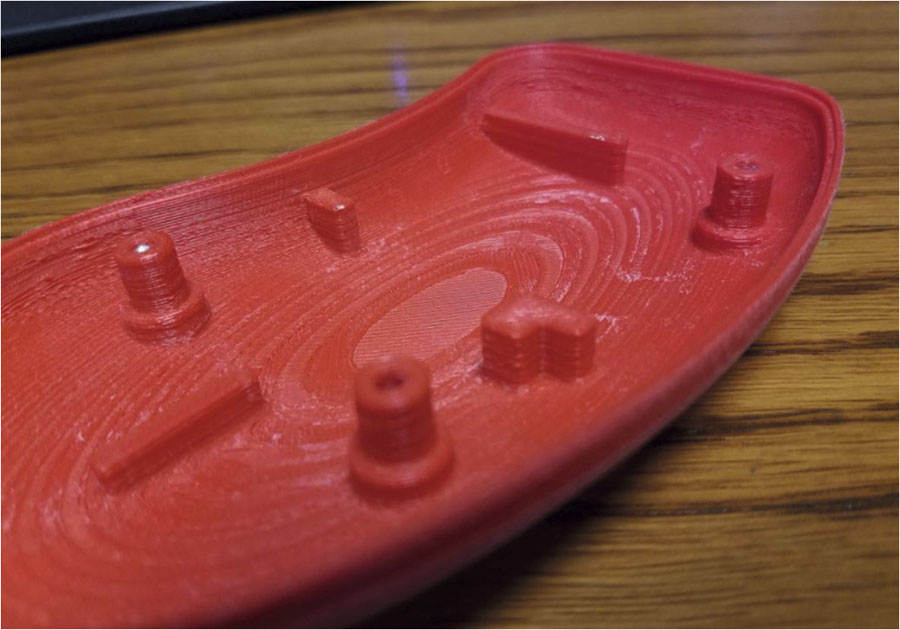

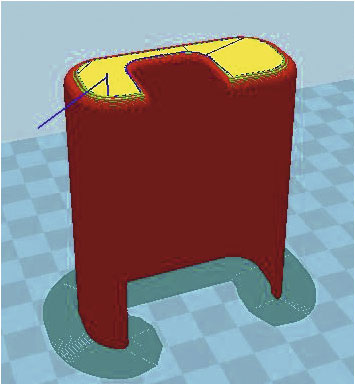

Увеличиваем площадь опоры

Если площадь соприкосновения объекта с основанием мала, может произойти отделение детали от стола прямо в ходе печати. Чтобы этого не произошло, к опорам модели добавляются широкие основания, устанавливаемые на стол принтера. В целом, чем ближе к столу, тем больше материала надо добавлять к опоре. Существуют и другие способы надежного крепления детали на столе, которые мы обсудим немного позднее.

Специальные приемы

Правильный подход к проектированию упрощает печать. Помимо этого существуют особые приемы последующей обработки, о которых важно знать.

Располагаем круглые поверхности вертикально

Модель следует ориентировать таким образом, чтобы использовать минимальное количество опорного материала. В идеале она должна опираться на стол большой плоской гранью. Кроме того, круглые геометрические объекты должны размещаться так, чтобы круглые грани располагались вертикально. Если посмотреть на стол принтера сверху, мы должны видеть круглый силуэт объекта. В этом случае деталь выходит максимально симметричной с образованием прочной круглой конструкции.

Вертикально размещаем пустоты и отверстия

Если в модели есть пустоты (например, это труба прямоугольного сечения), желательно размещать такие пустоты вертикально, чтобы уменьшить объем опорного материала. Если печатать трубу в горизонтальном положении, то придется обеспечивать поддержку всей внутренней части. Если поставить трубу на торец, то никакой поддержки не потребуется вообще.

Это верно и для отверстий: для получения отверстия с прямолинейной осью лучше всего печатать его вертикально — в виде стопки колец, что позволяет избежать коробления или деформации круглого отверстия в овальное.

Задаем параметры качества печати

Правильный подбор параметров печати — таких как допуск преобразования в формате STL и настройки программыслайсера — позволяет изготавливать детали с качеством поверхности, соответствующим качеству при обработке резанием. Однако это влечет за собой увеличение времени печати. При выборе параметров качества следует исходить из назначения объекта: он представляет собой готовое изделие или опытный образец? Будет ли деталь видимой или скрытой?

Параметры качества также влияют на форму отверстий в детали. В CADфайлах отверстия представляются набором прямых линий, расположенных под углом друг к другу. Чем выше качество модели в сохраненном STLфайле, тем меньше окружность похожа на многоугольник.

Уменьшаем толщину слоев

Для получения наилучшего качества, особенно при использовании технологии послойного наплавления, требуется уменьшать толщину слоев. Это действительно повышает время печати, но конечный результат стоит того!

Оптимизируем заполнение ячеистыми структурами

С точки зрения прочности объекты не обязательно должны быть сплошными. Аналогично пчелиным сотам, принтеры могут создавать ячеистое заполнение, позволяющее достичь баланса между прочностными характеристиками и экономией дорогостоящего полимерного материала. Однако если напечатанная деталь служит опытным образцом для испытаний на прочность, а серийное изделие будет изготавливаться традиционными методами, а также в случае воздействия на деталь определенных видов механических напряжений и давления, более предпочтительной будет сплошная конструкция.

Выбираем материал

Успех печати во многом зависит от правильного выбора материала. Материалы имеют разные свойства. Например, температура плавления термопластичного полиуретана (TPU) и полилактидной кислоты (PLA) ниже, чем у акрилонитрилбутадиенстирола (ABS). Кроме того, материал учитывается при выборе типа опорных конструкций. У объекта из полилактидной кислоты опорные элементы допускается изготавливать из той же полилактидной кислоты, так как их будет достаточно легко отделить от готовой детали. Если деталь печатается из ABSпластика, то опорные элементы требуется изготавливать из другого материала, а в деталях из термопластичного полиуретана такие элементы лучше вообще не применять.

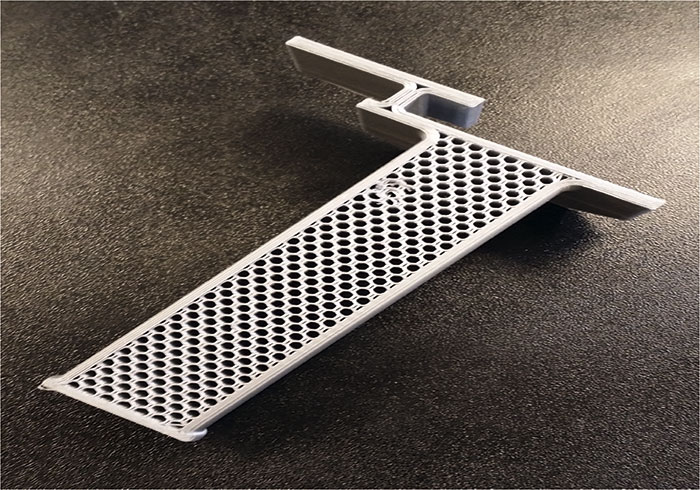

Ячеистое заполнение

Сплошное тело — не всегда наилучший выбор при 3Dпечати. Печать сплошных деталей имеет свои преимущества, но внутренняя ячеистая структура экономит и дорогостоящий материал, и время.

Создание объектов с заданной степенью заполнения ячеистыми структурами — уникальная возможность трехмерной печати. Более того, проектировать такую структуру не требуется: это делает программаслайсер. Как правило, достаточно задать только процент заполнения (чем он ближе к 100, тем более сплошным получится объект) и выбрать вид ячеек, если у принтера предусмотрена такая возможность.

Помимо экономии времени и материала, внутренняя ячеистая структура имеет массу других преимуществ.

Ячеистое заполнение предотвращает коробление

Печать крупных объектов в виде единого куска приводит к опасности коробления. При уменьшении процента заполнения воздух в ходе печати проходит через деталь, обеспечивая более равномерное охлаждение и исключая коробление.

Ячеистое заполнение не приводит к потере прочности

Печать ячеек вместо сплошного материала не снижает прочности детали. Во многих случаях деталь с ячеистой структурой оказывается достаточно прочной для выбранной области применения, но при этом более легкой и менее материалоемкой.

Функциональное назначение определяет выбор геометрии ячеек

Большинство слайсеров поддерживает широкий выбор геометрии ячеек. Оптимальный вариант определяется функциональным назначением объекта. Стандартное заполнение прямоугольными ячейками упрощает печать, а шестиугольные и треугольные ячейки добавляют прочности. Заполнение в виде волн позволяет объекту изгибаться или скручиваться.

Как выбрать подходящий процент заполнения

В целом прочность объекта увеличивается по мере роста процента заполнения. У большинства принтеров процент заполнения по умолчанию равен 20, что в ряде случаев бывает оптимальным, но в других оказывается слишком большим либо слишком малым значением. Рассмотрите механические напряжения в печатаемом объекте и повысьте процент заполнения тех участков, где требуется большая прочность. Если высокая прочность не требуется, выбирайте минимально возможное заполнение. Это сэкономит материал и повысит скорость печати. Чаще всего подбор оптимального процента заполнения производится методом проб и ошибок.

Способы крепления заготовки к столу

«Рафты», «бримы», «юбки» — эти термины звучат забавно, но они всего лишь обозначают три основных способа крепления печатаемой 3Dдетали к столу принтера. Рассмотрим каждый из этих способов и области их применения.

Юбка

Юбка предусматривает создание нескольких колец вокруг объекта в начале печати, чтобы убедиться в нормальном экструдировании пластика. Юбка вообще не соприкасается с объектом. Она окружает область печати и помогает запустить процесс послойного наплавления. При создании юбки через сопло проходит большой объем горячего термопластичного полимера. Тем самым принтер подготавливается к печати собственно детали. Это гарантирует хорошую адгезию к столу и получение гладких поверхностей объекта.

Брим

Брим представляет собой широкую плоскую область, соединенную с основным объектом как опорное основание (представьте себе поля шляпы). Он очень похож на юбку, но соединен с моделью. Помимо всех преимуществ юбки, брим удерживает края изготавливаемого объекта на столе.

При печати внешняя часть объекта нередко охлаждается быстрее, чем середина, изза чего края заворачиваются. Брим предотвращает это явление, удерживая края.

Рафт

Рафт — это отделяемое основание, выполненное в виде тонкой сетчатой платформы, располагающейся под всем объектом (который лежит на рафте). Для создания рафта принтер сначала печатает плоскую пластину в два или три слоя, а затем уже начинает изготавливать объект.

Рафты обеспечивают отличную адгезию с поверхностью стола, а также служат прочным основанием для печати. Это особенно удобно при изготовлении мелких деталей и деталей необычной формы, плохо закрепляемых на столе, а также тонкостенных объектов.

По завершении печати в большинстве случаев рафт легко отделяется от детали.

Если у принтера нет функции подогрева рабочего стола

Рафты применяются, если у принтера нет подогрева рабочего стола. В этом случае проблемой становится излишняя адгезия.

Альтернативный метод — наклеить на платформу принтера клейкую бумажную ленту, по возможности завернув ее края вниз (это защищает и саму платформу). Можно использовать и упаковочную ленту, но она, как правило, дороже.

Если коробление все же происходит либо объект отделяется от стола, следует нанести на клейкую ленту растворимый клейкарандаш. Это усилит адгезию.

Узнайте особенности конкретного 3Dпринтера и учитывайте их при подготовке модели

Трехмерная печать — это не только наука, но и искусство. Эффективное конструирование для последующей 3Dпечати требует понимания технологического процесса, учета его особенностей и назначения будущего объекта. Это позволит существенно повысить производительность печати.

Использование Solid Edge в 3Dпечати

Не все системы автоматизированного проектирования подходят для 3Dпечати

Возможности применяемой системы не должны ограничивать конструкторов. Наша система Solid Edge® снабжена инструментами проектирования с учетом требований новейших технологий 3Dпечати. Поддерживаются различные 3Dпринтеры и сервисы трехмерной печати.

Выходите на новый уровень, применяя особые методики конструирования деталей для 3Dпечати

Генеративное моделирование в Solid Edge открывает новые возможности: конструктор выбирает конкретный материал, задает пространство проектных решений, допустимые нагрузки, ограничения и целевую массу детали, а система автоматически рассчитывает нужную геометрию. В итоге методами 3Dпечати можно получать самые сложные формы.

Кроме того, при построении моделей предусмотрено использование результатов трехмерного сканирования. Solid Edge удачно объединяет традиционное граничное представление твердотельных моделей (BRep) и представление поверхностей в виде сетки треугольников, что позволяет избежать длительных преобразований, чреватых появлением ошибок.

Если вы уже загрузили STLфайл для печати, наша уникальная синхронная технология обеспечит быстрое и удобное редактирование импортированных моделей в Solid Edge для их подготовки к этому процессу.

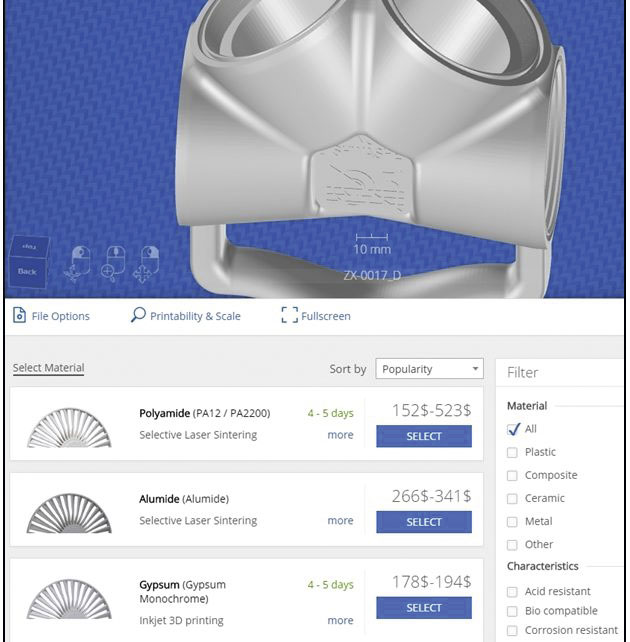

Печать на собственном принтере или передача заказа поставщику услуг 3Dпечати

Печать в Solid Edge на локальном 3Dпринтере выполняется командой 3D print. Модели можно сохранить в форматах STL и 3MF либо отправить непосредственно в приложение Microsoft 3D Builder. При отсутствии собственного 3Dпринтера или необходимости попробовать разные материалы и виды отделки поверхностей Solid Edge позволяет напрямую отправлять модели в облачные сервисы трехмерной печати (такие как 3YOURMIND). Вы сразу же получаете ценовые предложения на изготовление детали из различных материалов с ее последующей доставкой прямо к вашей двери.

По материалам компании

Siemens Digital Industries Software