Использование интерметаллидных титановых сплавов вместо хромоникелевых жаропрочных сплавов может существенно снизить массу конструкции ГТД, что приведет к значительной экономии ресурсов. ВТИ4 —

деформируемый сплав с повышенной технологичностью для листов с пределом прочности более 1150 МПа. Использование сплава ВТИ4

в монолитном варианте обеспечивает снижение массы конструкции до 20% и повышение рабочих температур до 150 °С, а применение композиционных материалов в аналогичных конструкциях позволит снизить их массу на 45% [1].

Интерметаллидный титановый сплав ВТИ4 с рабочей температурой до 700 °С имеет плотность 5150 кг/м3. Суммарное снижение массы деталей компрессора высокого давления, работающих при температурах 650700 °С, при замене никелевых сплавов на интерметаллидные титановые ортосплавы должно составить от 30 до 80 кг на один двигатель типа ПД14, Sam146 или др.

Внедрение интерметаллидных титановых сплавов в широкое производство деталей компрессора ГТД сегодня затруднено изза отсутствия технологий получения изделий традиционными методами обработки металлов давлением. Для решения данного вопроса проведено моделирование процесса формообразования заготовки конкретной детали — диска компрессора ГТД.

Цель исследования — определить наиболее рациональный вид заготовки диска компрессора ГТД, разработать процесс штамповки. Чертежи диска, штамповки и штампа производились с помощью системы автоматического трехмерного проектирования КОМПАС3D.

Моделирование и анализ технологического процесса проводились с помощью специализированного инженерного программного комплекса — Deform2D/3D [2]. Исходные данные для расчета — скорость и температура деформации, свойства сплава, а также чертежи штамповки и штампа.

В статьях ФГУП «ВИАМ» представлена информация о сплаве ВТИ4 [3]. Диск компрессора является телом вращения (симметричной деталью). Поэтому сделано допущение о моделировании плоской задачи и дальнейшем конвертировании в 3D:

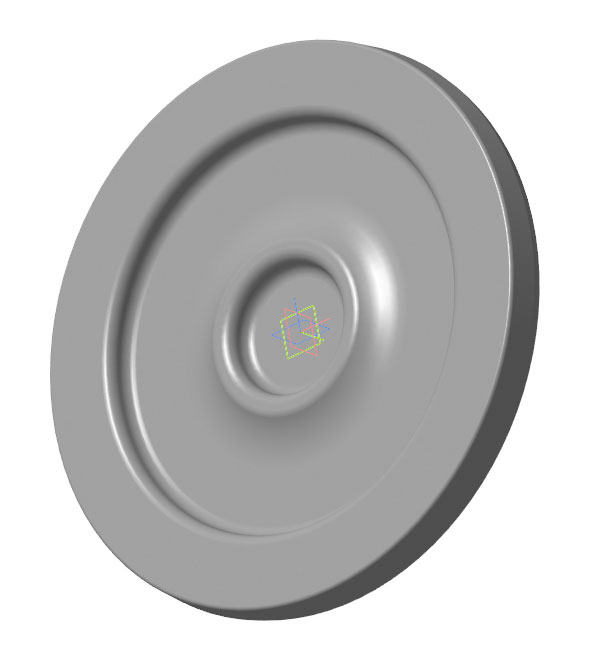

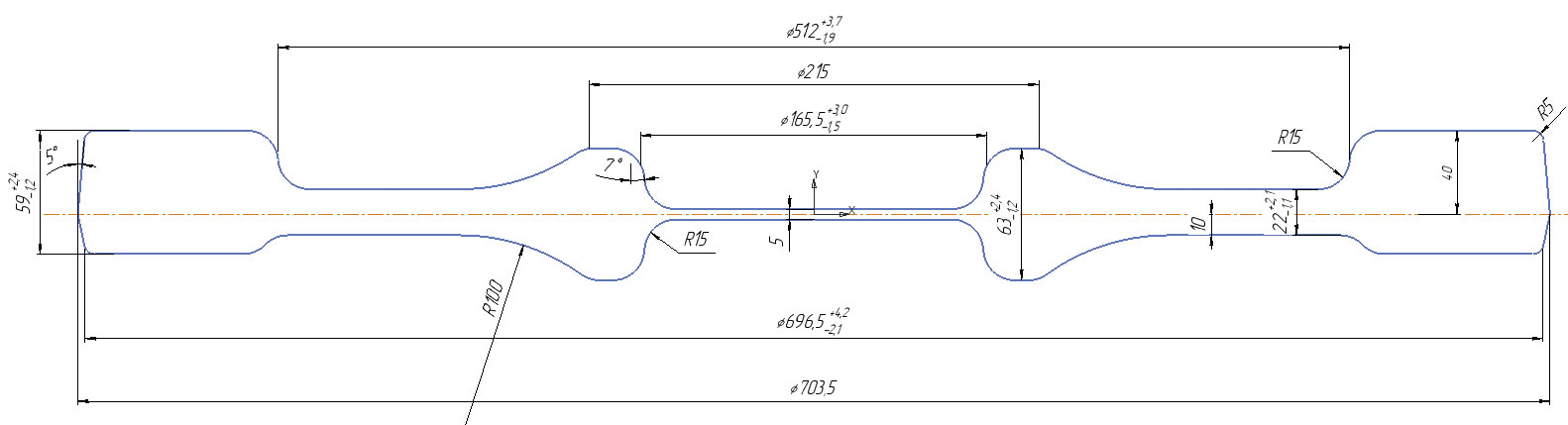

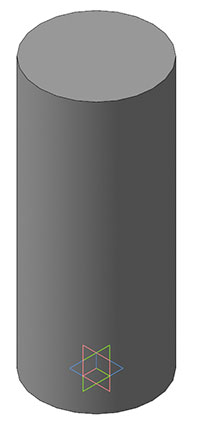

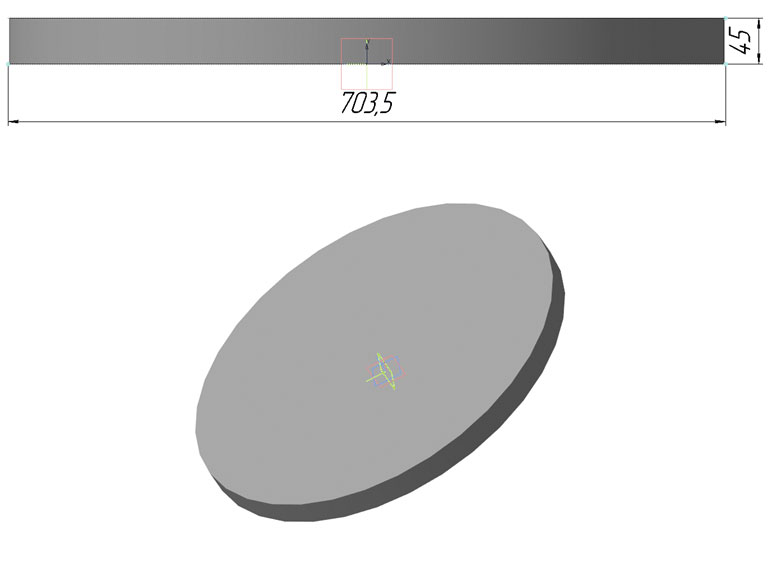

- Разработаны чертеж и модель поковки (рис. 1).

Рис. 1. Чертеж и модель поковки

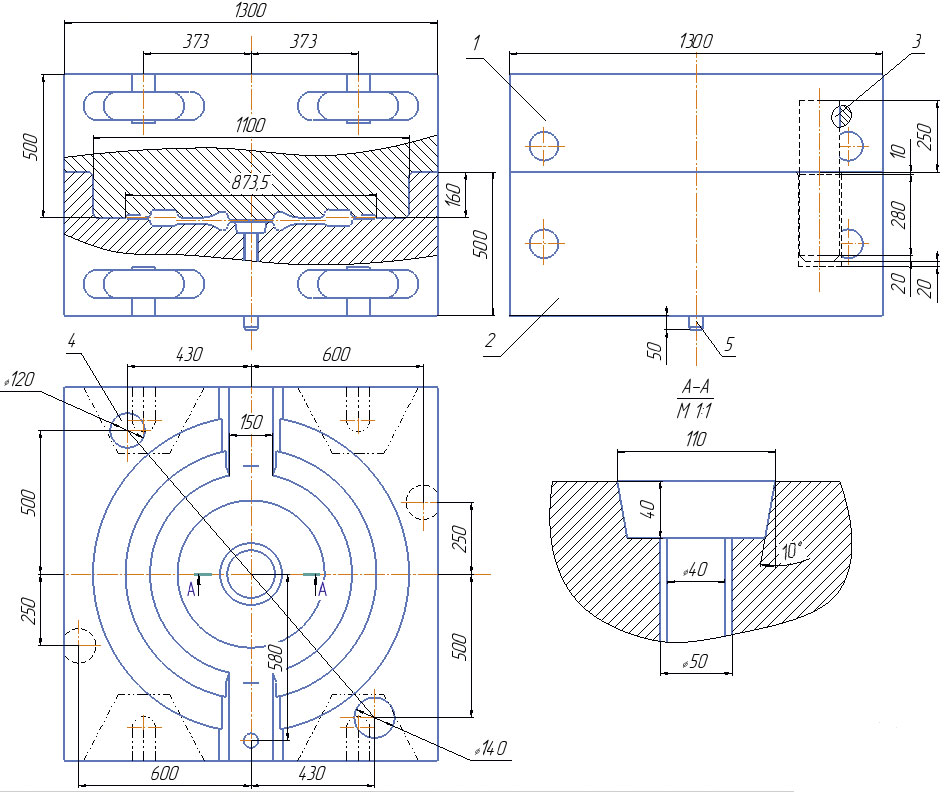

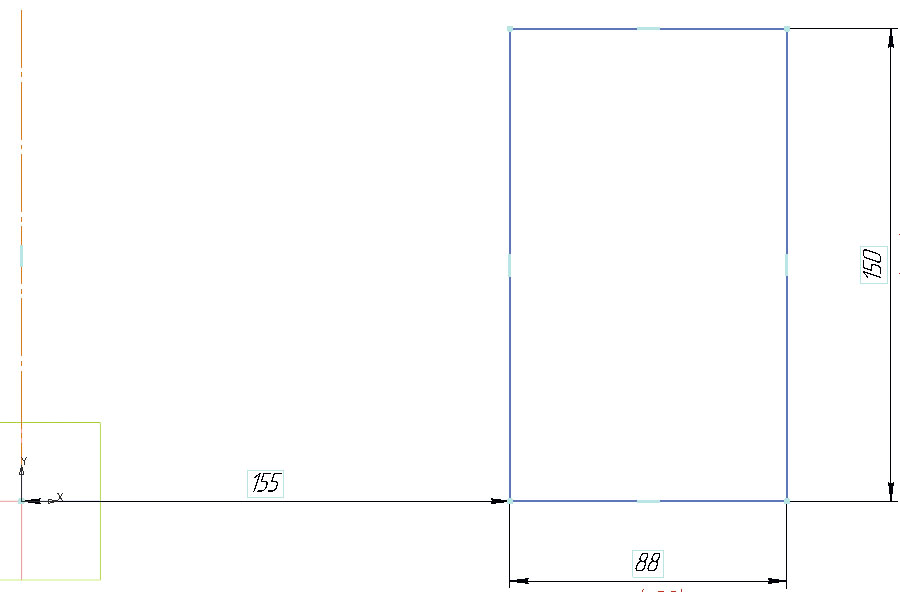

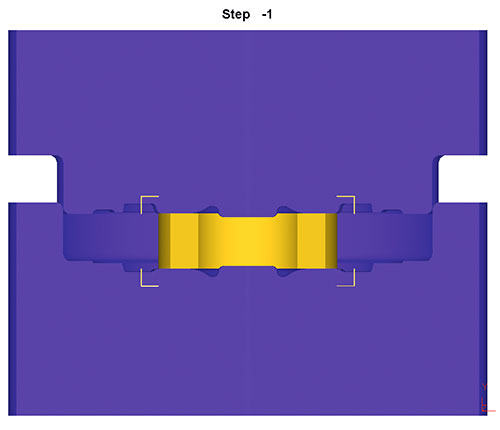

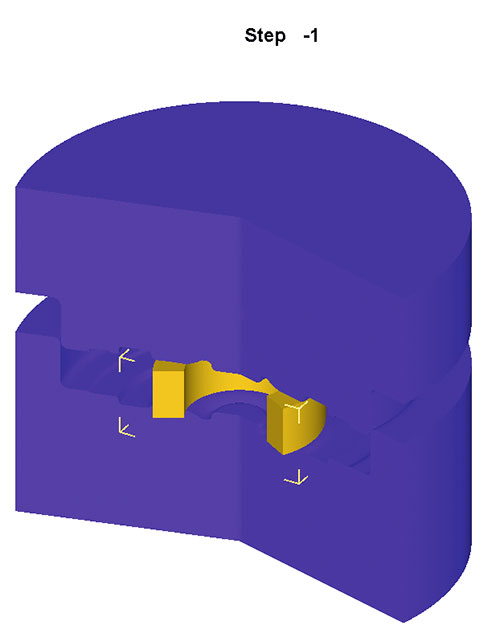

- Разработана конструкция штамповой оснастки для изготовления поковки диска (рис. 2).

Рис. 2. Штамп

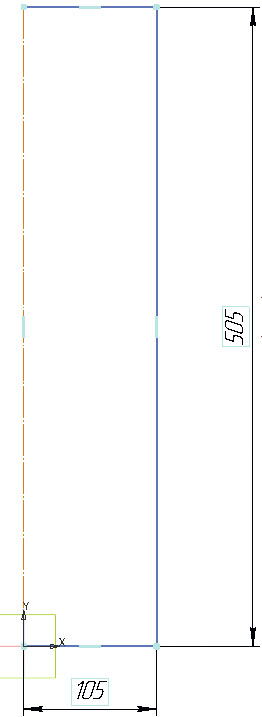

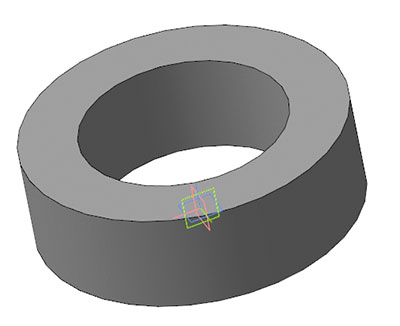

- Проводилось моделирование трех видов заготовок (рис. 35).

Рис. 3. Чертеж и модель цилиндрической заготовки

Рис. 4. Чертеж и модель альтернативной заготовки

Рис. 5. Чертеж и модель кольцевой заготовки

Результатом моделирования являются данные о требуемом усилии для штамповки каждой из заготовок, распределение температуры по объему диска в течение процесса формообразования, а также характер течения металла и его скорость в процессе штамповки.

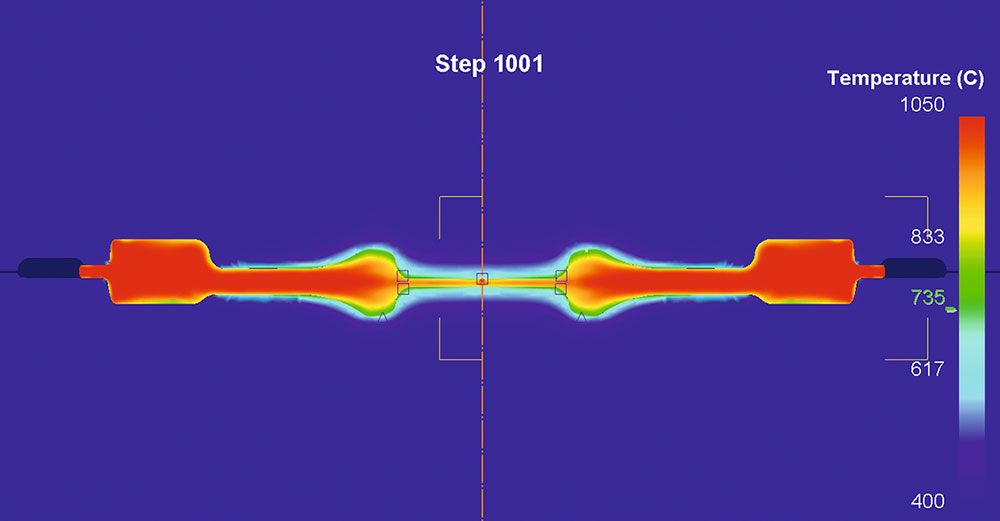

По результатам моделирования было определено, что наиболее рациональная геометрия исходной заготовки — кольцевая (рис. 6).

Рис. 6. Кольцевая заготовка в штампе

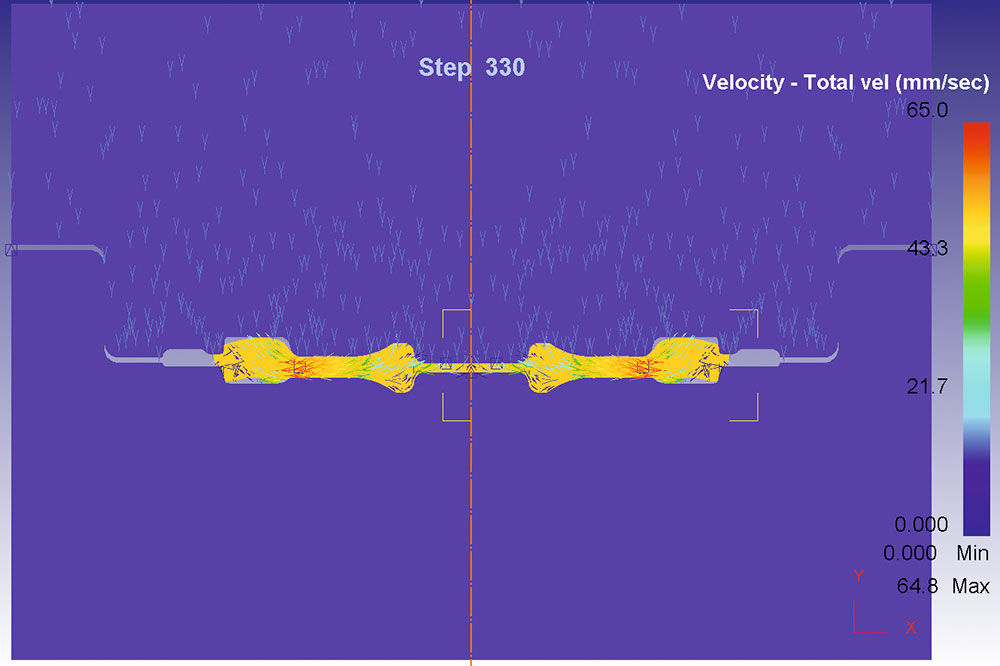

Использование кольцевой заготовки обеспечивает наиболее оптимальное течение металла, а также соблюдение требуемого диапазона температур штамповки (рис. 7).

Рис. 7. Скорости и температуры штамповки

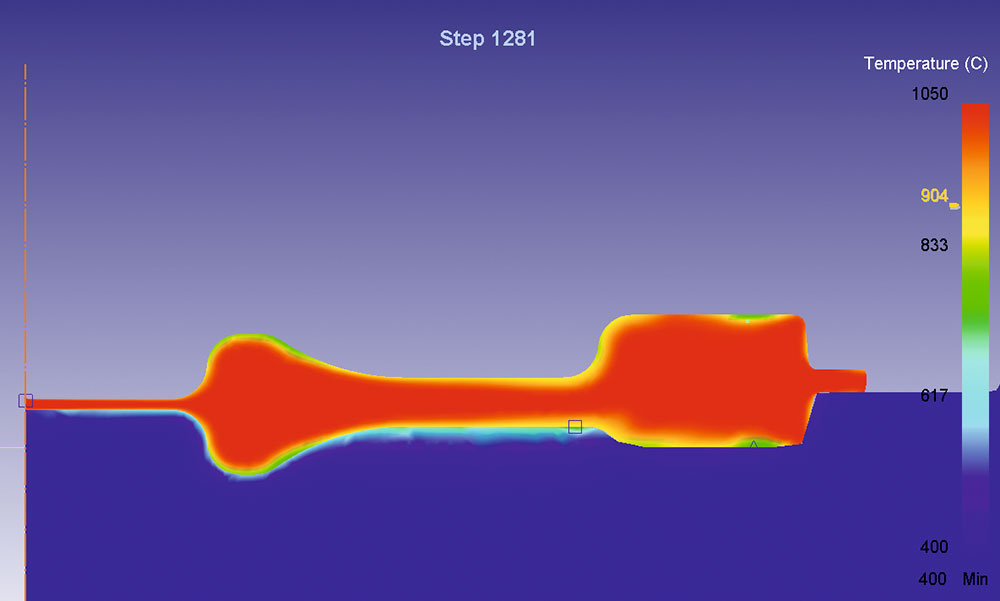

Цилиндрическая заготовка малого диаметра охлаждается в процессе штамповки до величин, при которых титановый сплав теряет свои пластические свойства, что является недопустимым (рис. 8).

Рис. 8. Температура цилиндрической заготовки малого диаметра в конце штамповки

Промежуточный подогрев сильно усложнит технологический процесс.

Также нецелесообразно использовать цилиндрическую заготовку большого диаметра. Как показало моделирование, течение металла при штамповке такой заготовки принимает вид, показанный на рис. 9.

Рис. 9. Неравномерное течение металла при штамповке цилиндрической заготовки большого диаметра

При таком течении металла возможно образование зажима и получение неравномерной структуры металла по объему штамповки.

В результате исследования определена наиболее рациональная геометрия заготовки диска компрессора ГТД, разработана оценочная технология изготовления поковки диска компрессора ГТД из интерметаллидного титанового сплава ВТИ4 методом горячей объемной штамповки на гидравлическом прессе.

Список использованных источников:

- Интерметаллидные титановые сплавы [Электронный ресурс] // ФГУП ВНИИ АМ. 2018. URL: https://viam.ru/ti_4 (дата обращения — 1.03.2020).

- Шляпугин А.Г. Моделирование процессов ОМД с помощью САЕсистем [Текст] / А.Г. Шляпугин. Самара: Издво Самарского государственного аэрокосмического унта, 2007. 48 с.

- Изучение влияния параметров закалки на структуру и твердость интерметаллидного титанового ортосплава ВТИ4 [Электронный ресурс] // ФГУП ВНИИ АМ. 2018. URL: http://viamworks.ru/ru/articles?art_id=1214 (дата обращения — 15.03.2020).