Кто хочет работать — ищет средства,

кто не хочет — причины.

С.П. Королёв

Расчет плановой себестоимости изделия невозможен без понимания материальных и трудовых затрат, необходимых для его изготовления. В связи с этим на предприятиях остро встает вопрос автоматизации и цифровизации процесса нормирования. И если без материального нормирования, как правило, не обходится ни одно производство, то трудовое нормирование за последние несколько десятков лет утратило свою значимость. Основной причиной, на мой взгляд, была несопоставимая разница между материальными и трудовыми затратами в пользу первых, которая обесценивала нормирование труда.

В настоящее время ни одна презентация системы AppiusPLM не обходится без вопроса о том, как в ней реализовано трудовое нормирование. Вопрос этот возникает не только у крупных предприятий, работающих на ОПК, на которых этот процесс сохранился, зачастую является обязательным и находится в ведении отдельных подразделений ОТИЗ, но и у специалистов небольших производственных компаний. И это естественно в условиях конкурентной рыночной экономики, когда причиной резкого увеличения доли стоимости труда является повсеместный рост технологичности производства и его потребность в высококвалифицированной рабочей силе.

Решить вопрос с комплексной автоматизацией и цифровизацией процесса нормирования — как трудового, так и материального — поможет система управления жизненным циклом изделия AppiusPLM, о чем и пойдет речь в этой статье.

Блоки расчетов

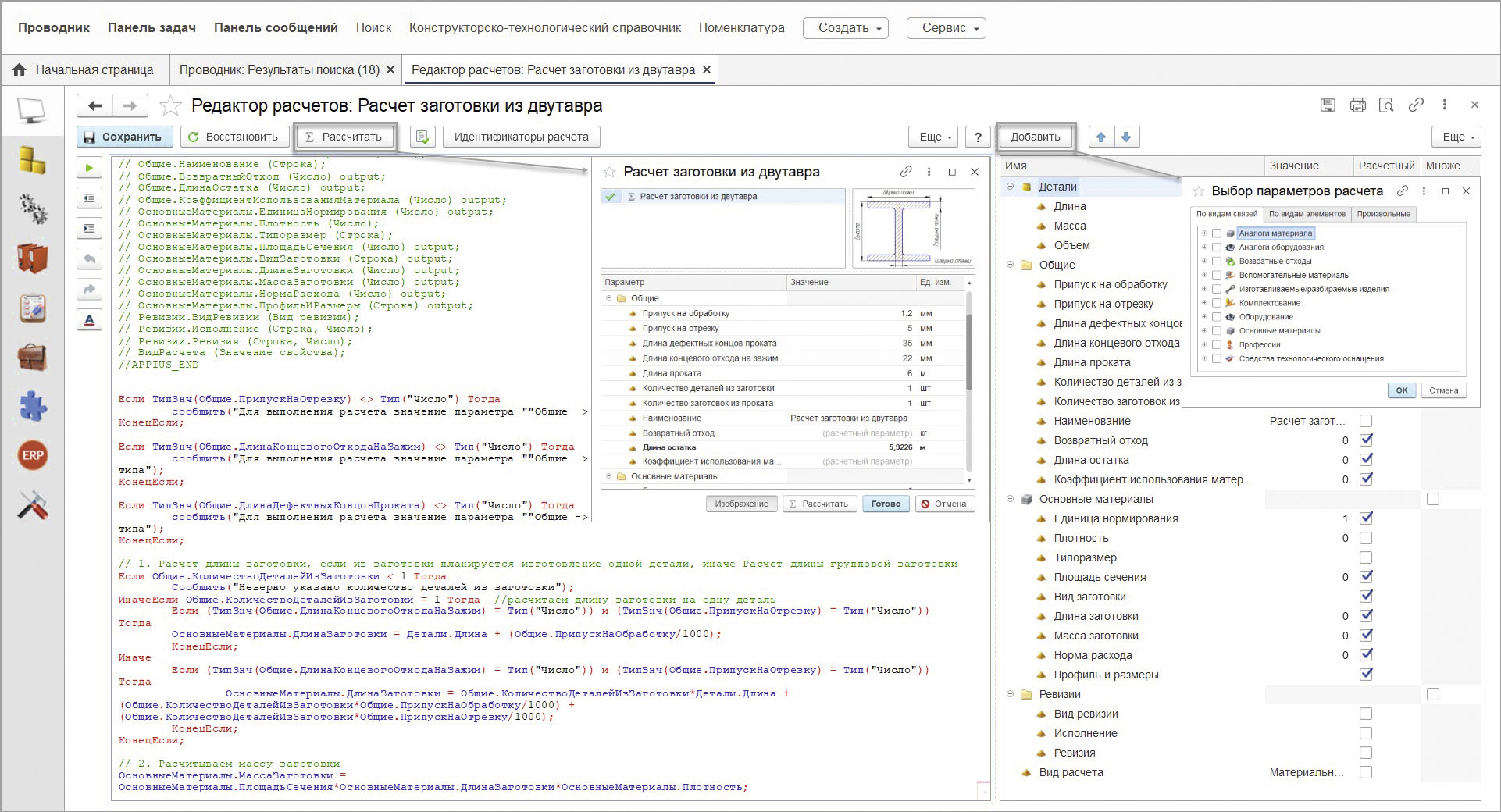

Основой нормирования, будь то ручной расчет или машинный, является формула, если, конечно, речь не идет о хронометраже рабочего времени. Все формулы, как правило, хорошо известны и доведены до рабочего варианта, поэтому основным моментом является способ создания формулы и ее применения в рамках системы. В качестве базового инструмента по описанию формул нормирования используется специализированный модуль Редактор расчетов и элемент Блок расчета в рамках AppiusPLM. Редактор состоит из двух основных частей, одна из которых отвечает за описание формулы, а другая содержит исходные данные по параметрам, из которых формула состоит (рис. 1).

Рис. 1. Редактор расчетов

Текст формулы имеет формат языка программирования «1С», а значит, может представлять собой как оптимально простой вариант, так и максимально расширенный, предусматривающий различные условия, проверки и т.д. Однозначно можно сказать, что для описания простой формулы достаточно знаний по программированию и математике из школьной программы. Разработка более сложных, многоэтапных расчетов может потребовать углубленных знаний в программировании. В подобных случаях специалисты по нормированию могут обратиться за помощью к штатным или сторонним специалистам. Для удобства описания блока расчета в окне предусмотрен механизм различия текста кода по цвету. Это позволяет сократить время на проверку и визуально отделить друг от друга основные операторы, комментарии и текст.

В рамках одного блока расчета может быть получено любое количество выходных параметров, но при необходимости можно создать последовательность из блоков расчетов в рамках отдельного элемента Группа расчетов. Такой вариант наиболее применим при трудовом нормировании, когда требуется поэтапный расчет, например, основного и вспомогательного времени переходов и на основании полученных данных — штучного времени операции.

В рамках блоков и групп расчетов предусмотрена возможность указания их принадлежности — как по виду элемента, к которому они могут быть применимы, так и по дополнительным параметрам. Подобный подход сокращает время на поиск необходимого расчета, а указание вида операции и оборудования, к которым может быть применим расчет трудовых норм, поможет избежать ошибок при выборе.

Сам принцип, на котором основано нормирование в системе AppiusPLM, одинаков и для материального, и для трудового нормирования. Однако в каждом случае есть свои нюансы, о которых и пойдет речь далее с привязкой к конкретному виду расчета.

Материальное нормирование

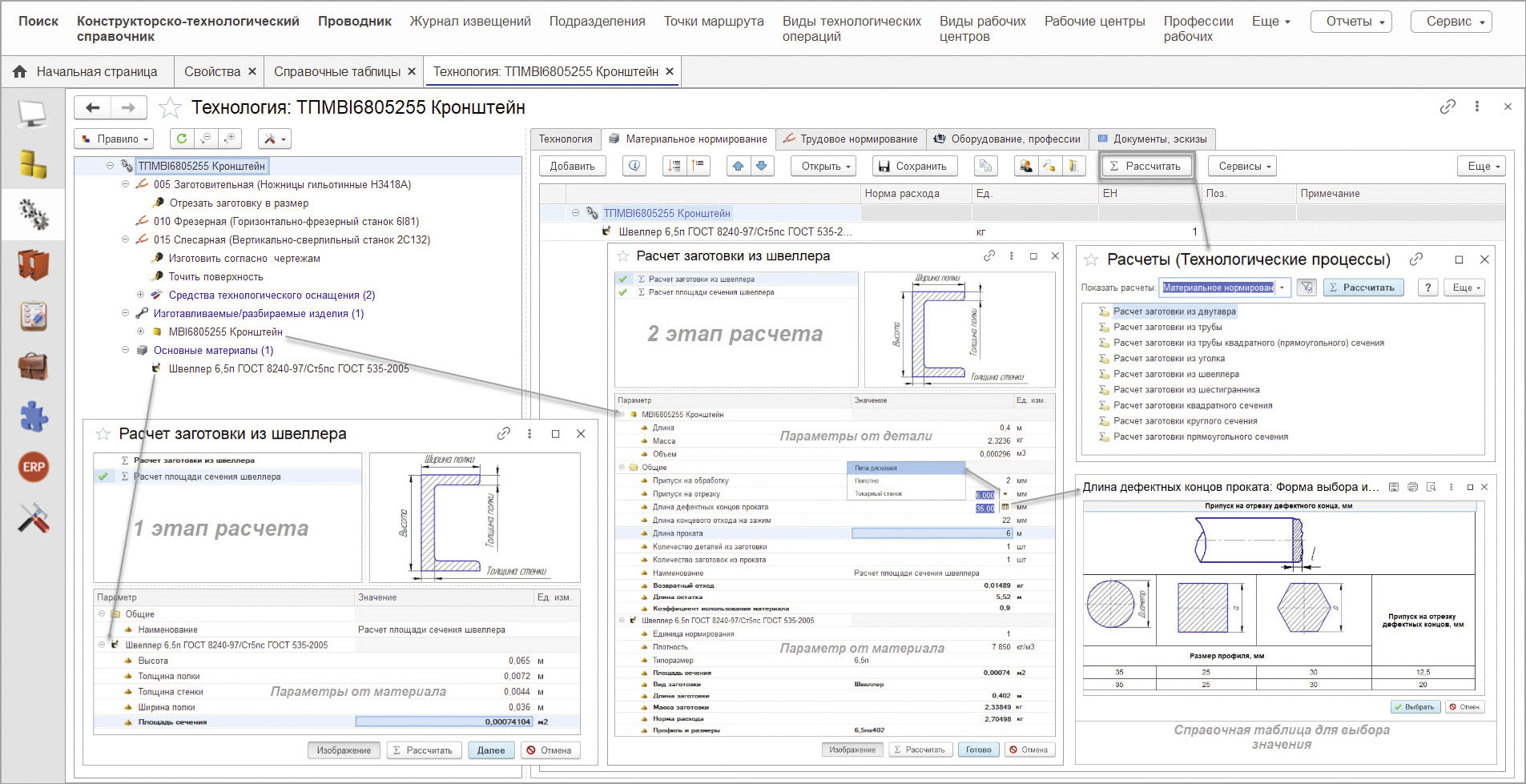

Материальное нормирование можно разделить на две группы: расчеты норм расхода основных материалов и вспомогательных. Разница будет заключаться лишь в количестве выходных параметров для каждой из групп и в виде элемента, для которого этот расчет будет применим. Для основного материала, как правило, блок расчета запускается с маршрута или техпроцесса. Связано это тем, что параметры, участвующие в расчете, принадлежат как самому материалу, так и изготавливаемой детали. К ним относятся масса и ее габаритные размеры. Значения этих параметров находятся на чертеже или в наименовании детали, если она бесчертежная, а также могут принадлежать параметру самой детали.

В качестве примера можно взять массу детали, автоматически загружаемую из CADсистемы при построении ЭСИ с 3Dмодели посредством соответствующего PLMкомпонента. Расчет вспомогательного материала может быть запущен с самого материала, указанного в рамках технологической операции (рис. 2).

Рис. 2. Расчет нормы расхода основного материала

Материалы, загруженные в систему из Инженерного справочника, в большинстве своем содержат значения основных физикохимических параметров, необходимых для различных расчетов. К ним можно отнести такие наиболее используемые, как Плотность, Площадь сечения (для определенного сортамента), Модуль упругости, Типоразмер и т.д. Значения подобных параметров автоматически подставляются в расчет. В случае их отсутствия у материала или детали они могут быть внесены вручную в форме расчета.

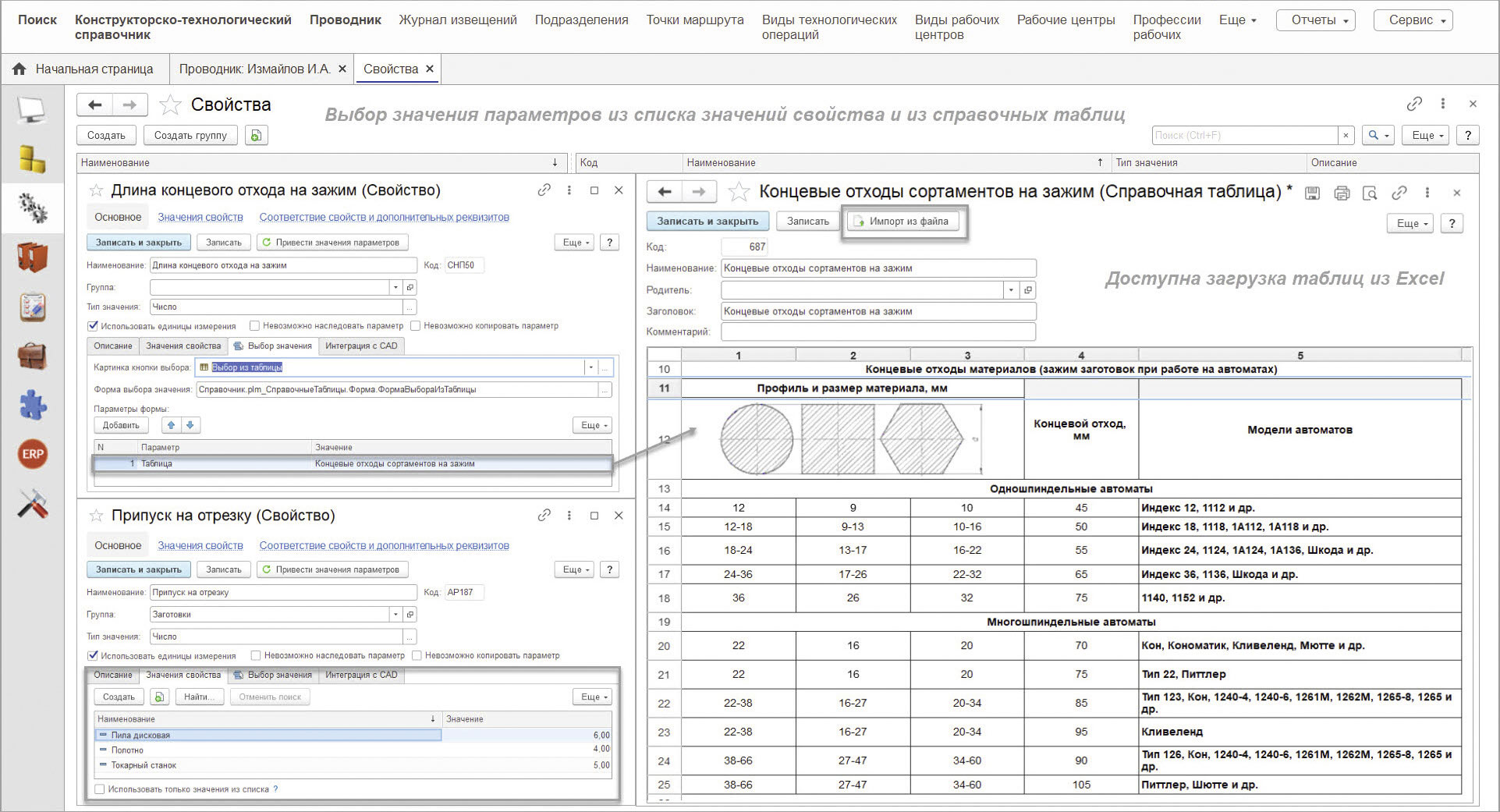

Для любого параметра в системе может быть указан различный тип значения. Наиболее часто используемые варианты для организации нормирования — это выбор из списка значений, выбор из справочных таблиц и числовое значение. В качестве списка значений может быть указано любое количество вариантов, каждый со своим наименованием. Число справочных таблиц для одного параметра также неограниченно. За их создание отвечает специализированный справочник, в котором возможна загрузка таблицы из стороннего файла формата Excel (рис. 3).

Рис. 3. Варианты выбора значений параметров

Подсистема нормирования материалов в рамках конфигурации AppiusPLM содержит готовый для использования комплект расчетов по определению основных параметров заготовки, изготавливаемой из наиболее часто используемых сортаментов материалов, таких как: двутавр, труба квадратного/прямоугольного сечения, уголок, квадрат, швеллер, шестигранник, круг, полоса. Любой дополнительный расчет — как для основного, так и для вспомогательного материала — может быть самостоятельно создан в системе по аналогии с представленными примерами.

Трудовое нормирование

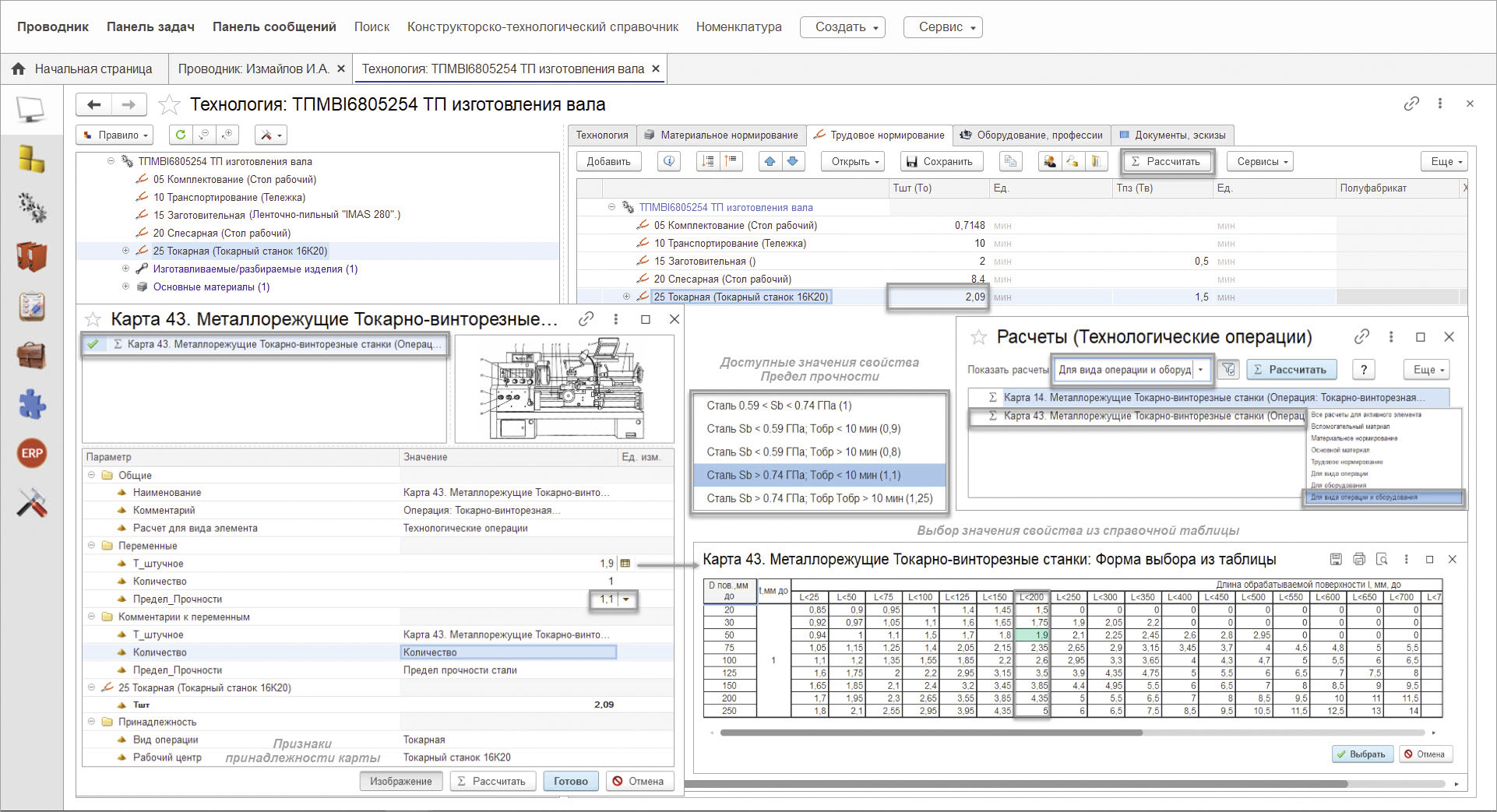

Подсистема трудового нормирования позволяет произвести расчет как укрупненного времени операции, так и машинного времени перехода (содержания операции). Аналогично материальному, трудовое нормирование также можно разделить на две группы, но не по принадлежности к элементу, а по признаку использования. К ним относятся Карты укрупненного трудового нормирования и иные расчеты, доступные для самостоятельной реализации в системе. На самом деле, нормировочные карты — это те же блоки расчетов, но основанные, как правило, на выборе значений из справочных таблиц.

Процесс расчета штучнокалькуляционного времени осуществляется непосредственно для технологической операции. Для организации корректного выбора, в соответствии с указанным оборудованием в рамках операции определенного вида, карта (блок расчета) может содержать соответствующие параметры. Конкретизация доступна как по виду операции и/или оборудованию, так и по виду элемента, например технологическая операция или переход. Значения выходных параметров Тшт, Тпз, То, Тв могут быть равны значениям, выбранным из соответствующей таблицы, либо уточнены дополнительными коэффициентами, предусмотренными той или иной нормировочной картой (рис. 4).

Рис. 4. Карта укрупненного трудового нормирования

В рамках подсистемы трудового нормирования предусмотрен Набор общемашиностроительных карт с укрупненными нормативами времени для металлообработки в условиях мелко и среднесерийного производства. Эти карты были оцифрованы с нормативных документов, разработанных более тридцати лет назад, и зачастую требуют корректировки под реалии конкретного производства. Это возможно сделать самостоятельно при помощи редактирования справочных таблиц и значений параметров, участвующих в расчетах. Наиболее часто справочные таблицы изменяют в соответствии с хронометражем, выполненным в реальных производственных условиях.

Что касается иных вариантов расчета, то расчет трудовых норм может быть таким, каким его хочет видеть нормировщик. Зависеть все будет от реализации формулы в рамках блока или группы расчетов. Наиболее распространенным вариантом является определение штучного времени операции по основному и вспомогательному времени переходов.

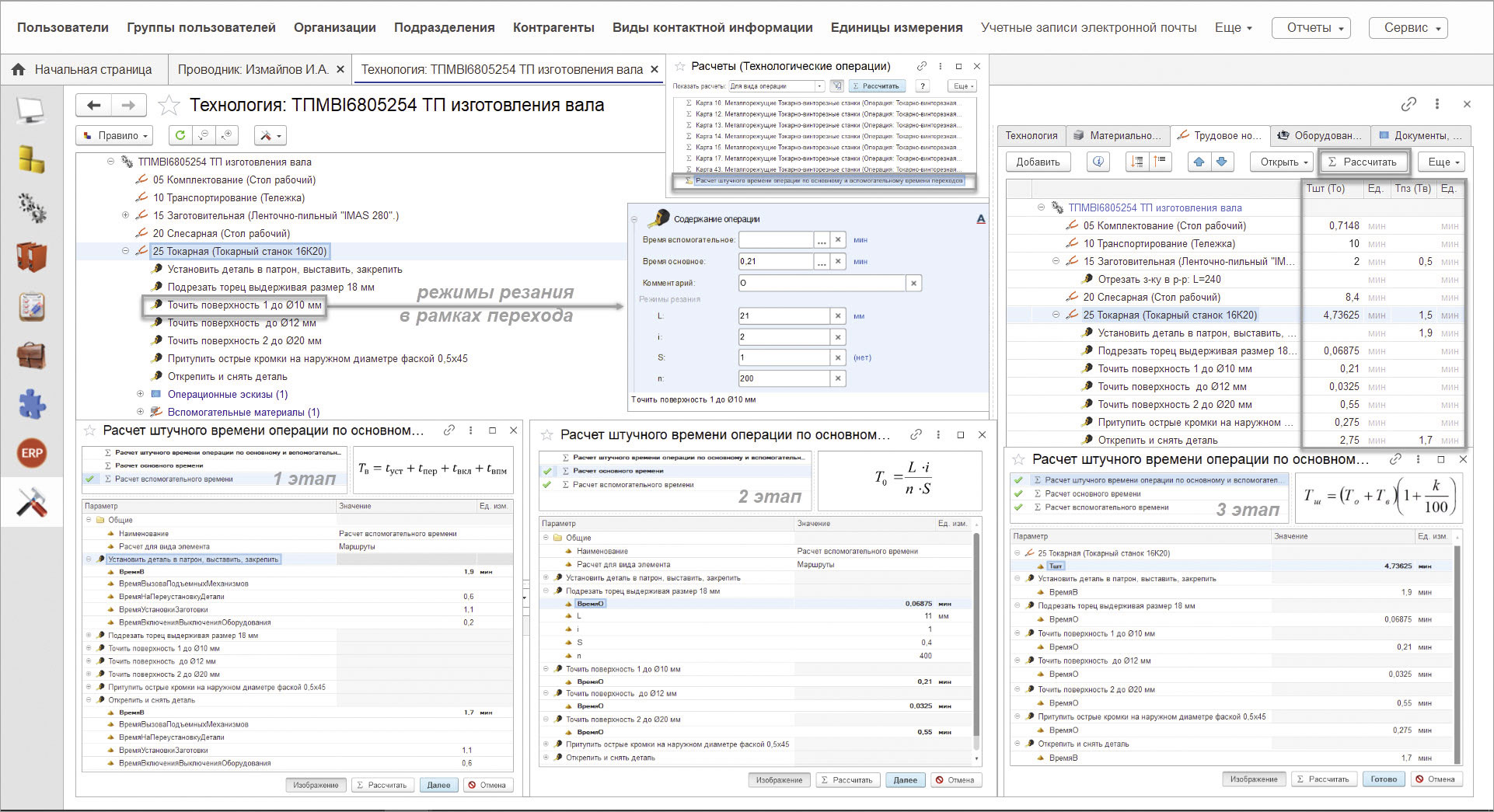

Такой вариант может состоять из трех этапов (блоков расчета), объединенных в рамках группы расчета. Каждый этап представляет собой отдельную формулу. Основное время переходов, связанных с изменением формы детали, может быть рассчитано на основании режимов резания, назначенных технологом при описании технологической операции. Для вспомогательного времени применима своя формула, учитывающая время выполнения работником различных действий. В результате полученные значения времени переходов позволят рассчитать штучное время всей операции (рис. 5).

Рис. 5. Расчет штучного времени на основании времени переходов

Подводя итог, можно с уверенностью утверждать, что использование подсистемы трудового и материального нормирования поможет автоматизировать на предприятии процесс расчета технически обоснованных норм, являющихся одной из главных составляющих эффективного производства. Приведенные в системе примеры расчетов и гибкий механизм их создания позволят реализовать необходимые варианты и качественно повысить организационную дисциплину в подразделениях.

Все примеры доступны в рамках демонстрационной версии AppiusPLM. Для пользователей предусмотрен специализированный курс по нормированию, на котором подробно рассматривается весь процесс создания блоков расчетов и применение их при нормировании. Проведение курса обучения возможно удаленно. В руководстве пользователя вопросу нормирования отведена отдельная глава. Дополнительную информацию всегда можно получить на нашем сайте www.appius.ru, для организации демонстрации системы достаточно заполнить форму обратной связи, которая доступна по QRкоду.