Программный комплекс «КАПИТАН» предназначен для комплексной автоматизации машиностроительных предприятий, штат которых насчитывает от 200 до 1500 работников. Комплекс представляет PDM/CAPP/MESсистему и обеспечивает все виды работ по технологической подготовке и управлению процессом производства машиностроительных предприятий единичного, мелкосерийного, ремонтного и опытного производства.

Комплекс «КАПИТАН» состоит из четырех базовых модулей, объединенных единым информационным пространством: PRODTREE, АРМТехнолог, ПЛАНSQL, «Матучет». Комплекс взаимосвязанных модулей работает на единой базе данных MS SQL (по требованию заказчика база данных может быть заменена). Комплекс формировался постепенно за счет большого количества внедрений и впитал в себя все лучшие решения, которые были разработаны в процессе внедрений. Проект легко масштабируется и интегрируется с любыми другими автоматизированными системами — в этом случае часть функций обеспечивается другими системами.

Схема комплекса представлена на рис. 1.

Рис. 1. Схема программного комплекса «КАПИТАН»

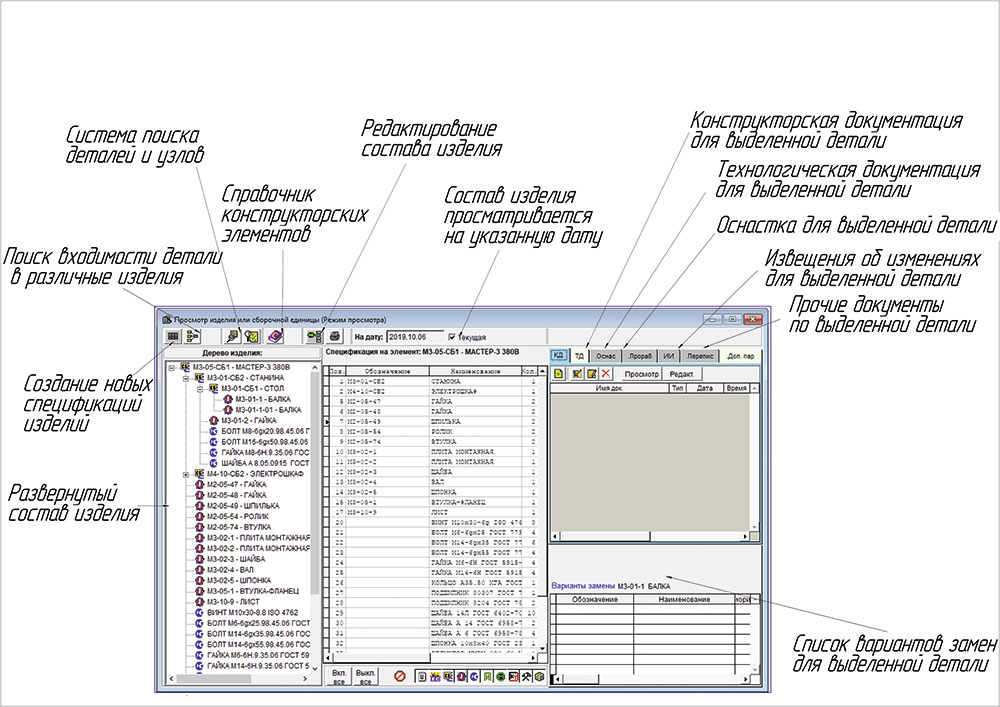

Ведение конструкторского состава изделий выполняется в модуле PRODTREE.

Модуль PRODTREE обеспечивает следующие функции:

- ведение составов изделий с изменениями состава в течение времени и просмотр в любой момент;

- автоматический ввод нового конструкторского элемента в единую базу материальных ресурсов комплекса;

- копирование изделий и узлов для создания модификации;

- возможность задания списка возможных замен деталей и комплектующих с приоритетом их применения;

- быстрый и легкий поиск входимости элементов в различные изделия;

- предусмотрены дополнительные типы элементов состава изделия, расширяющие стандартный конструкторский состав изделия (спецоснастка, упаковка, ЗИП, прочие изделия).

К составу изделия подключаются любые конструкторские и технологические документы в электронном виде (3Dмодели, чертежи, требования, извещения об изменении и др.). В качестве программ для редактирования или просмотра документов легко подключаются любые офисные приложения и графические системы конструкторской подготовки.

В модуле PRODTREE осуществлена прямая связь с модулем технологической подготовки производства АРМТехнолог. На любой элемент состава изделия можно сформировать заготовку технологического процесса, передав все имеющиеся данные в технологическую систему, или подключить уже созданный техпроцесс к конструкторскому элементу (рис. 2).

Рис. 2. Представление состава изделия в модуле PRODTREE

Особенностью модуля PRODTREE является высокое быстродействие и простота освоения. На освоение подготовленному пользователю достаточно нескольких часов.

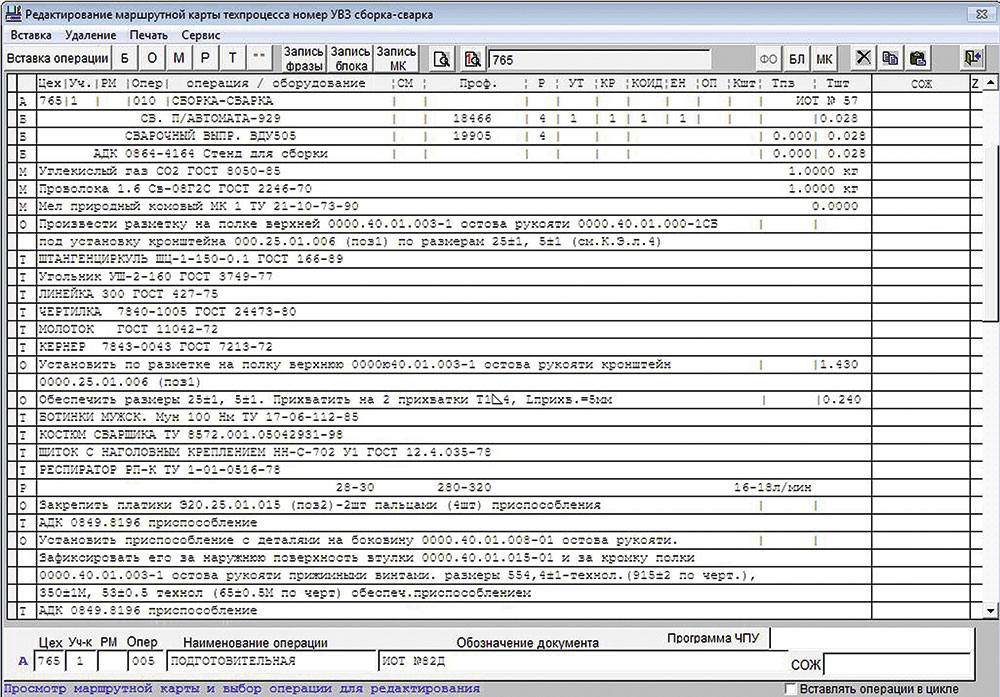

Разработка и хранение технологических процессов осуществляется в программном модуле АРМТехнолог, который обеспечивает разработку технологических процессов механообработки, сборки, сварки, резки, горячей и холодной штамповки, ковки, литья металлов, литья пластмасс, прессования пластмасс, гальванической и термообработки, окраски и пр.

В результате на каждое изделие и деталь получается полный перечень данных, необходимых для проведения расчетов: материал, норма расхода, маршрут обработки, нормы времени, список используемого оборудования и инструмента.

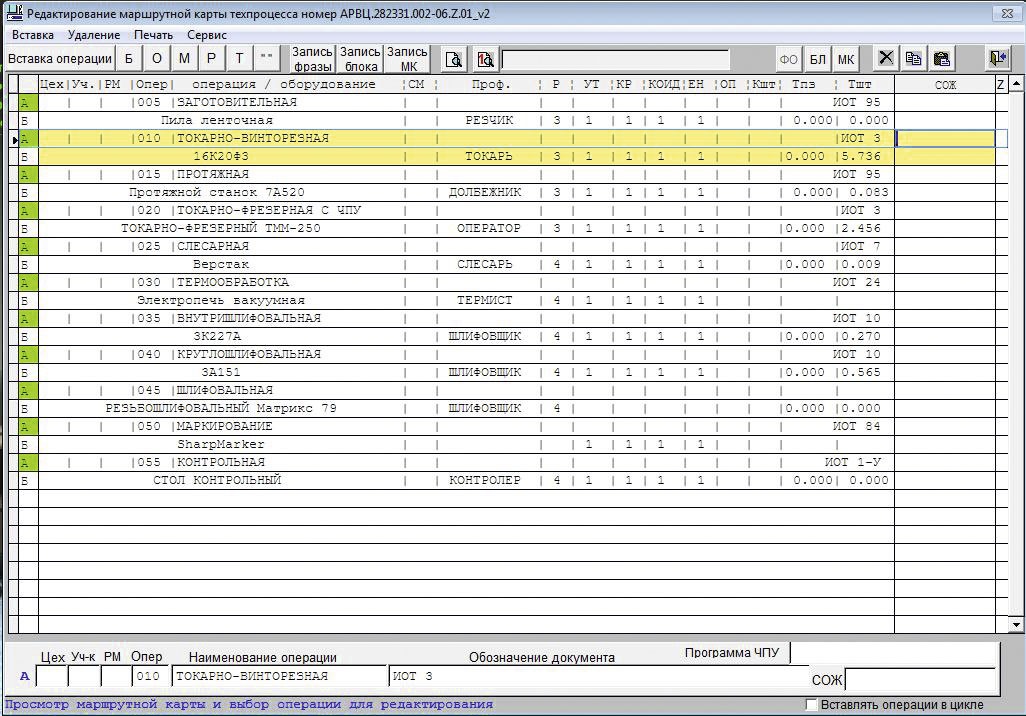

Рис. 3. Пример оформления техпроцесса на маршрутной карте

Модуль АРМТехнолог обеспечивает выполнение следующих функций:

- разработка технологических процессов непосредственно в формате бланка технологической карты, что позволяет технологу при разработке технологического процесса видеть расположение информации на технологической карте. Пример оформления технологического процесса на маршрутной карте представлен на рис. 3;

- возможность полуавтоматического формирования технологических процессов (режим Технологических циклов) с написанием текста перехода, подбором инструмента, расчетом режимов резания, трудового нормирования (в случае работы в полуавтоматическом режиме производительность технолога при разработке техпроцессов возрастает в 510 раз);

- разработка технологических процессов литейного, штамповочного производства;

- расчет режимов резания для всех видов механообработки как отечественным, так и импортным инструментом;

- расчет режимов сварки с материальным и трудовым нормированием;

- расчет трудоемкости операции как для обработки на станках, так и для ручных работ;

- детальное трудовое нормирование, включающее подготовительнозаключительное время, вспомогательное время, связанное с переходом, время на обслуживание станка и личные надобности;

- расчет нормы расхода основного материала заготовки и вспомогательных материалов на переход или операцию;

- в качестве эскизов могут быть использованы любые растровые изображения или фрагменты КОМПАСГрафик. При этом программа автоматически вставит эскиз в технологическую карту. К каждой операции может быть привязано до пяти эскизов;

- автоматическое формирование комплекта технологических документов. Состав комплекта документов настраивается;

- ведение извещений об изменении в соответствии с ГОСТ.

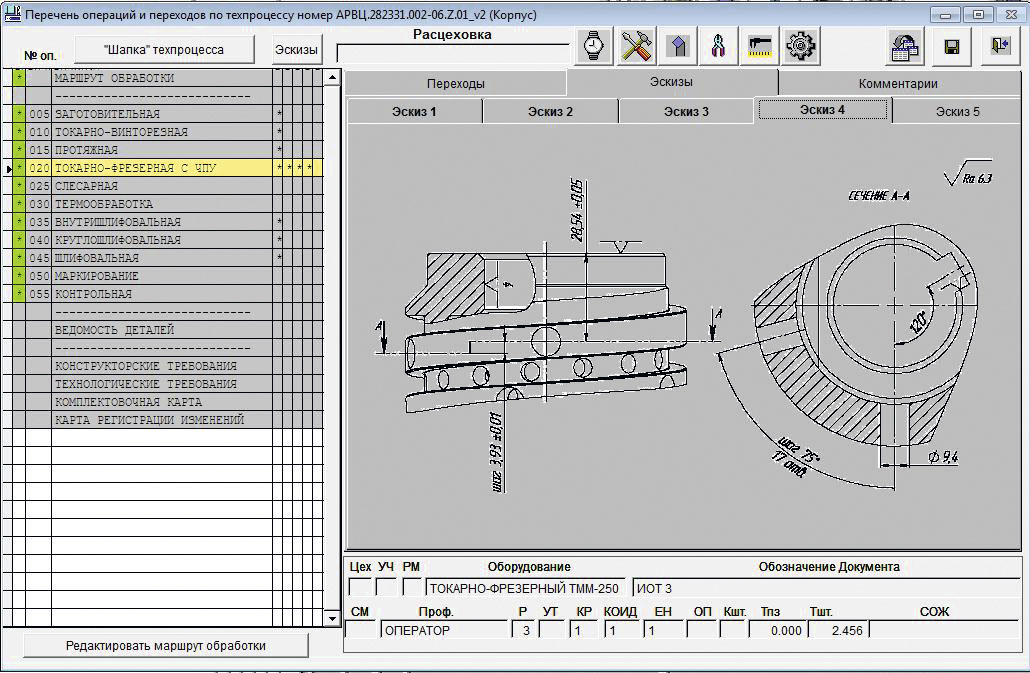

Рис. 4. Главное окно при работе с техпроцессом

Рис. 5. Окно работы с маршрутной картой

АРМТехнолог отличают простота освоения и высокая производительность инженератехнолога при разработке технологических процессов. По данным одного из наших заказчиков, использовавших АРМТехнолог для разработки техпроцессов мелкосерийного и опытного производства в течение 15 лет, средняя производительность составляет дватри технологических процесса в день на одного технолога.

Главное окно АРМТехнолог (рис. 4) позволяет просмотреть любую технологическую карту, любой из пяти эскизов или перейти к редактированию любой части техпроцесса.

Зеленые метки против операций указывают, что операция уже сформирована. Звездочки в клетках показывают наличие эскизов у соответствующих операций. Кнопки в верхней части формы позволяют просмотреть сводные по инструменту по типам (режущий, мерительный, вспомогательный), материалам, трудоемкости на весь техпроцесс.

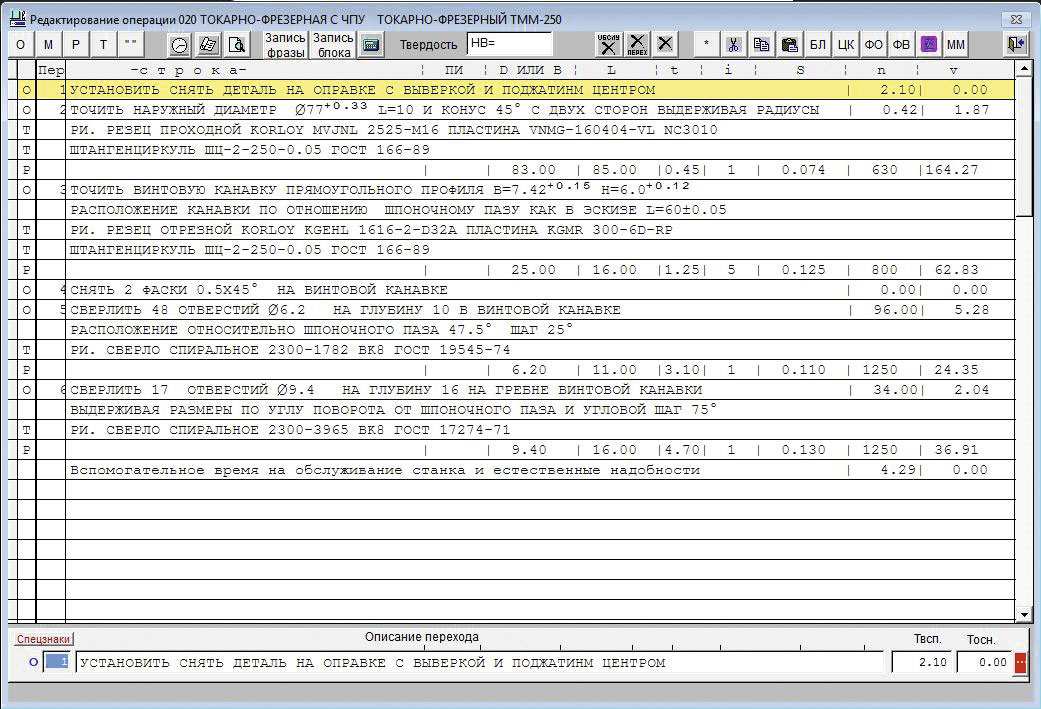

Двойной клик мышью на строке «маршрут обработки» или строке с операцией (см. рис. 4) позволяет перейти к редактированию маршрутной (рис. 5) или операционной карты (рис. 6).

Рис. 6. Окно работы с операционной картой

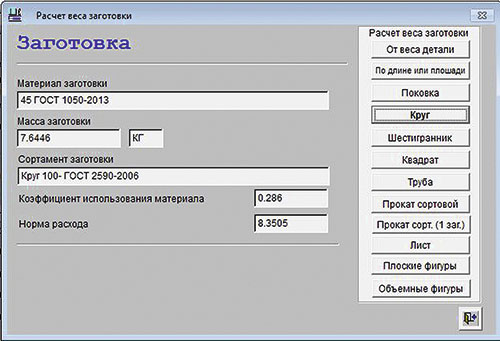

Одним из важных моментов при разработке технологического процесса является расчет нормы расхода основного материала для заготовки. Учитывая широкое разнообразие материалов, в программе предусмотрены различные варианты расчета, которые сведены в несколько форм (рис. 7).

Рис. 7. Выбор варианта расчета нормы расхода основного материала

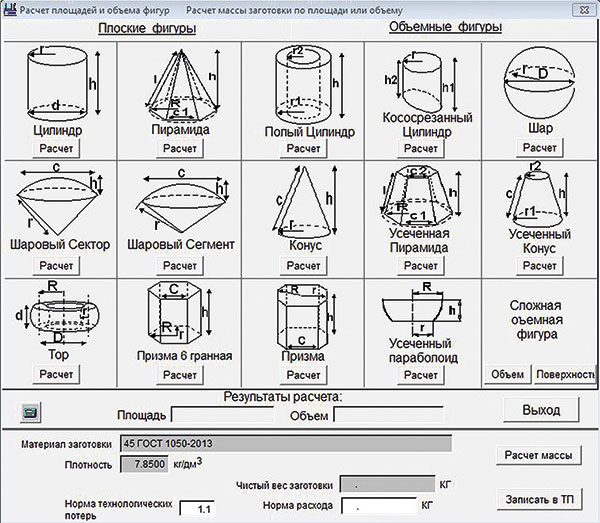

В случае если заготовка представляет собой сложную геометрическую фигуру, плоскую или объемную, то выбираем вариант расчета Плоские фигуры или Объемные фигуры, в результате чего открывается форма, представленная на рис. 8.

Рис. 8. Форма для расчета заготовки, состоящей из сложных фигур

АРМТехнолог может работать в различных режимах, формируя технологический процесс из техпроцессованалогов, сохраненных блоков или фраз, в режиме построчного формирования с полуавтоматическим трудовым нормированием.

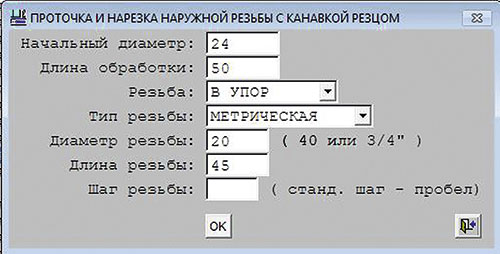

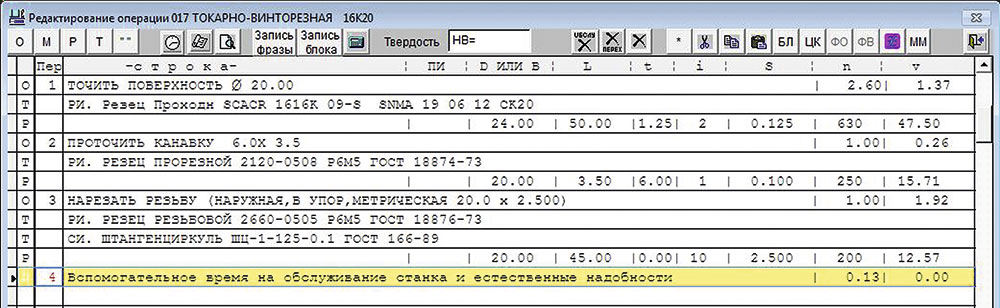

Для техпроцессов механообработки основным режимом мы считаем полуавтоматический с использованием Технологических циклов, который позволяет, выбрав из списка один из вариантов Технологических циклов и задав список параметров, получить до 20 строк текста в операционной карте с автоматическим подбором инструмента, расчетом режимов резания и трудовым нормированием технологического перехода. В качестве примера на рис. 9 приведен запрос параметров нарезания цилиндрической резьбы резцом, а на рис. 10 — результат полуавтоматического формирования перехода в технологической карте. При формировании перехода программа останавливается для контроля технологом выбранных режимов резания с возможностью внесения корректировок. При настроенных режимах резания корректировок не требуется.

Рис. 9. Задание параметров Технологического цикла

Рис. 10. Результат выполнения Технологического цикла

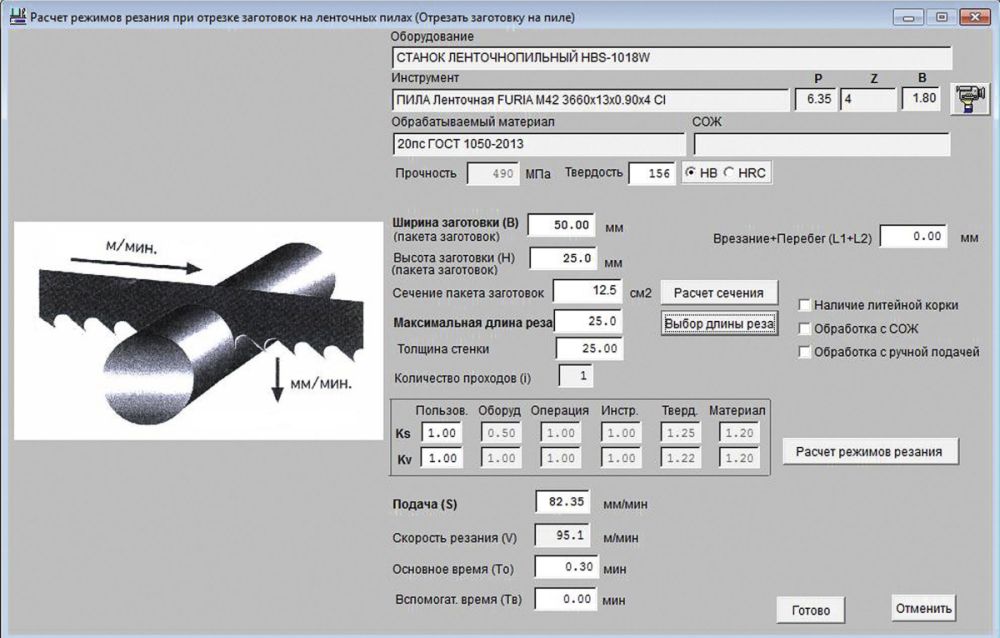

В случае необходимости программа позволяет рассчитать или отредактировать режимы резания для механообработки (52 варианта обработки). Пример окна с редактированием режимов резания для резки ленточными пилами представлен на рис. 11.

Рис. 11. Расчет режимов резания для резки на пилах

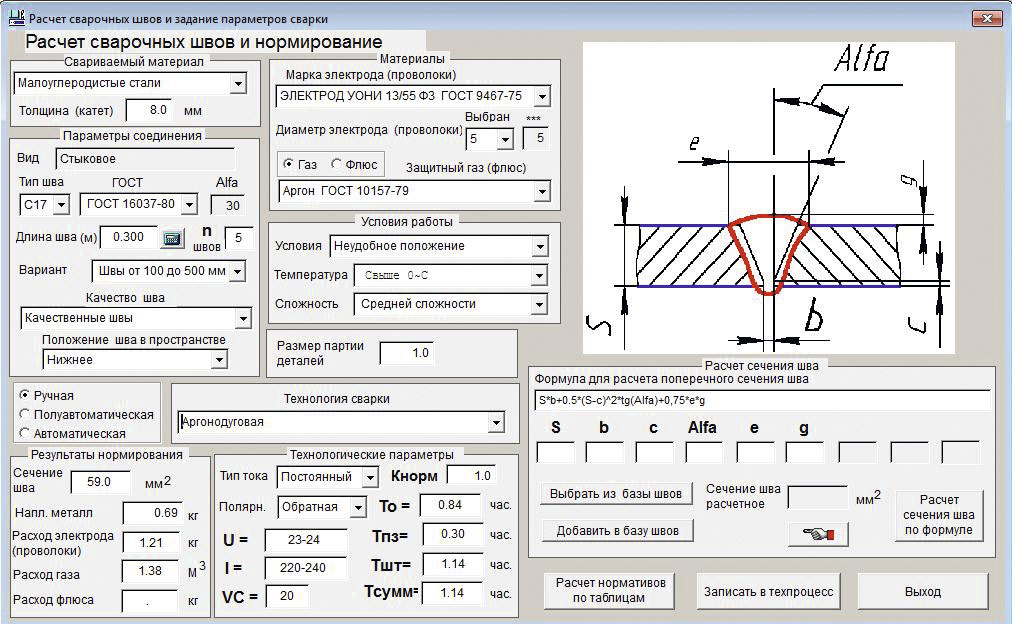

Более сложным с точки зрения возможного количества вариантов для выбора является расчет режимов сварки. На рис. 12 показано окно выбора условий выполнения сварки и расчета параметров сварки. Одновременно с этим производится расчет расхода электродов, газа и трудоемкости операции. Для выбора размеров сечения шва можно воспользоваться стандартными значениями или рассчитать его по формуле на калькуляторе.

Рис. 12. Расчет параметров сварки

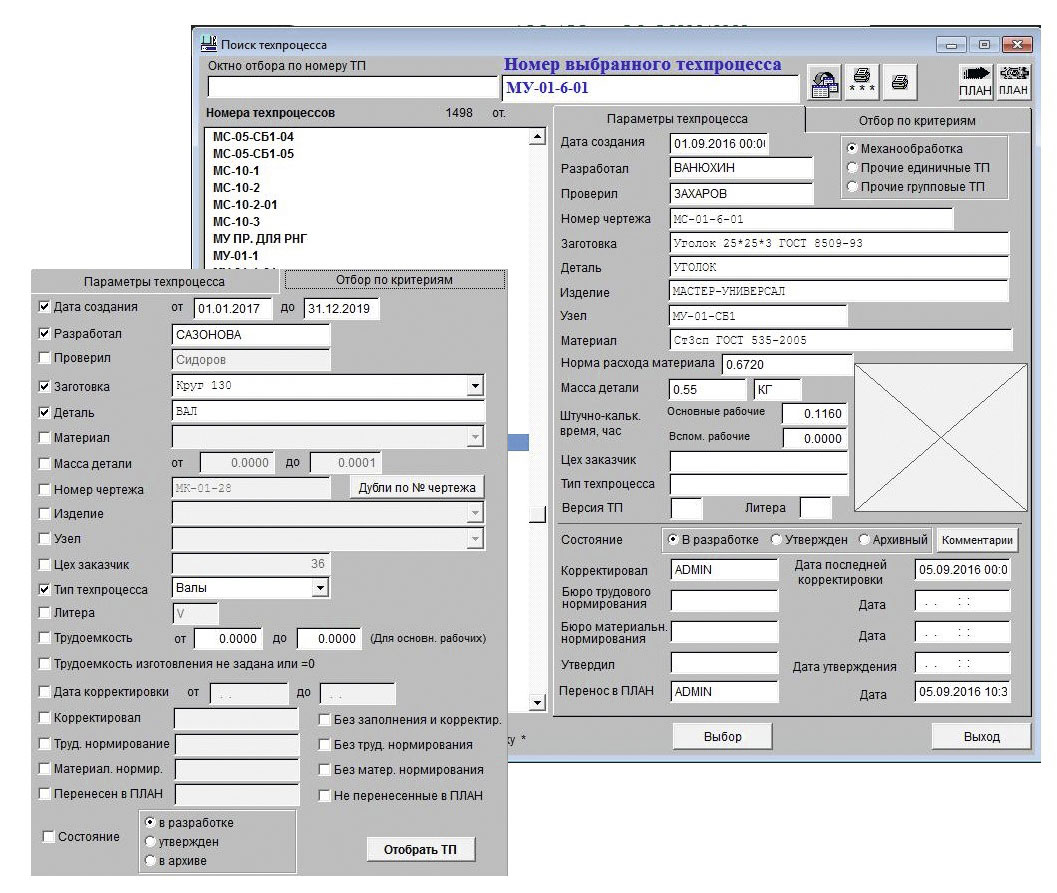

При большом количестве техпроцессов система поиска и отбора играет важную роль. От ее возможностей зависит, как быстро вы найдете аналог или перейдете к работе с нужным техпроцессом. Учитывая, что при разработке технологических процессов часто используется режим формирования техпроцесса на основе имеющегося аналога, а аналогом может служить любой из нескольких десятков или сотен тысяч техпроцессов, то очень важным для инженератехнолога является режим поиска технологического процесса.

Для этой цели используется форма поиска техпроцессов с применением большого количества вариантов отбора. Не покидая окно поиска техпроцессов, можно просмотреть текст техпроцесса, распечатать или передать данные по техпроцессу в систему планирования. Работа в режиме поиска и отбора технологических процессов представлена на рис. 13.

Рис. 13. Окно поиска, отбора и просмотра техпроцессов

Все программы технологической подготовки производства требуют для своей корректной работы длительной и кропотливой настройки нормативносправочной информации по оборудованию, используемому инструменту, режимам обработки, трудовому нормированию, формам печати, параметрам расчета режимов резания, режимам сварки. Данная работа производится с помощью специальной программы «Администратор технолога».

Для предприятий, где трудовое нормирование производится отдельно от разработки технологического процесса, имеется вариант программы АРМНормировщик для трудового нормирования с несколько ограниченным функционалом по сравнению с АРМТехнолог.

Состав изделия и разработанный техпроцесс являются основой для систем планирования и управления процессом производства. Эти функции в комплексе программ «КАПИТАН» выполняют модули ПЛАНSQL и «Матучет».

Модуль ПЛАНSQL обеспечивает:

- создание заказов, состав заказов, контроль наличия технологии, нормы времени, материала, нормы расхода материала;

- формирование месячного плана из созданных заказов с учетом трудовых лимитов и незавершенного производства;

- расчет сводных подетальных норм расхода материала на заказ или месячный план;

- расчет сводных норм расхода материала на заказ или месячный план по группам материалов;

- расчет плановых калькуляций на заказ;

- печать месячного плана в номенклатуре;

- мониторинг фактического изготовления изделий в режиме реального времени;

- формирование «порезных карт» для заготовительного участка;

- формирование лимитнозаборных карт на материал и комплектующих на месяц;

- расчет плановых калькуляций на изделие или заказ;

- диспетчирование всего процесса производства в режиме реального времени.

Особенностью модуля ПЛАНSQL является наличие следующих функций:

- возможность запланировать на месяц весь заказ, только группу деталей из заказа, только отдельные операции для выделенных деталей;

- расчет загрузки групп оборудования и рабочих, выявление «узких» мест;

- дозагрузка оборудования по группам в ручном режиме из имеющихся дополнительных заказов;

- формирование заявки на материалы и комплектующие на месячный план производства с учетом наличия материальных ресурсов на предприятии;

- диспетчирование процесса производства и корректировка плана производства с учетом изменившейся ситуации;

- перепланирование на основе альтернативного техпроцесса;

- расчет фактической себестоимости продукции или заказа при наличии соответствующей отчетности.

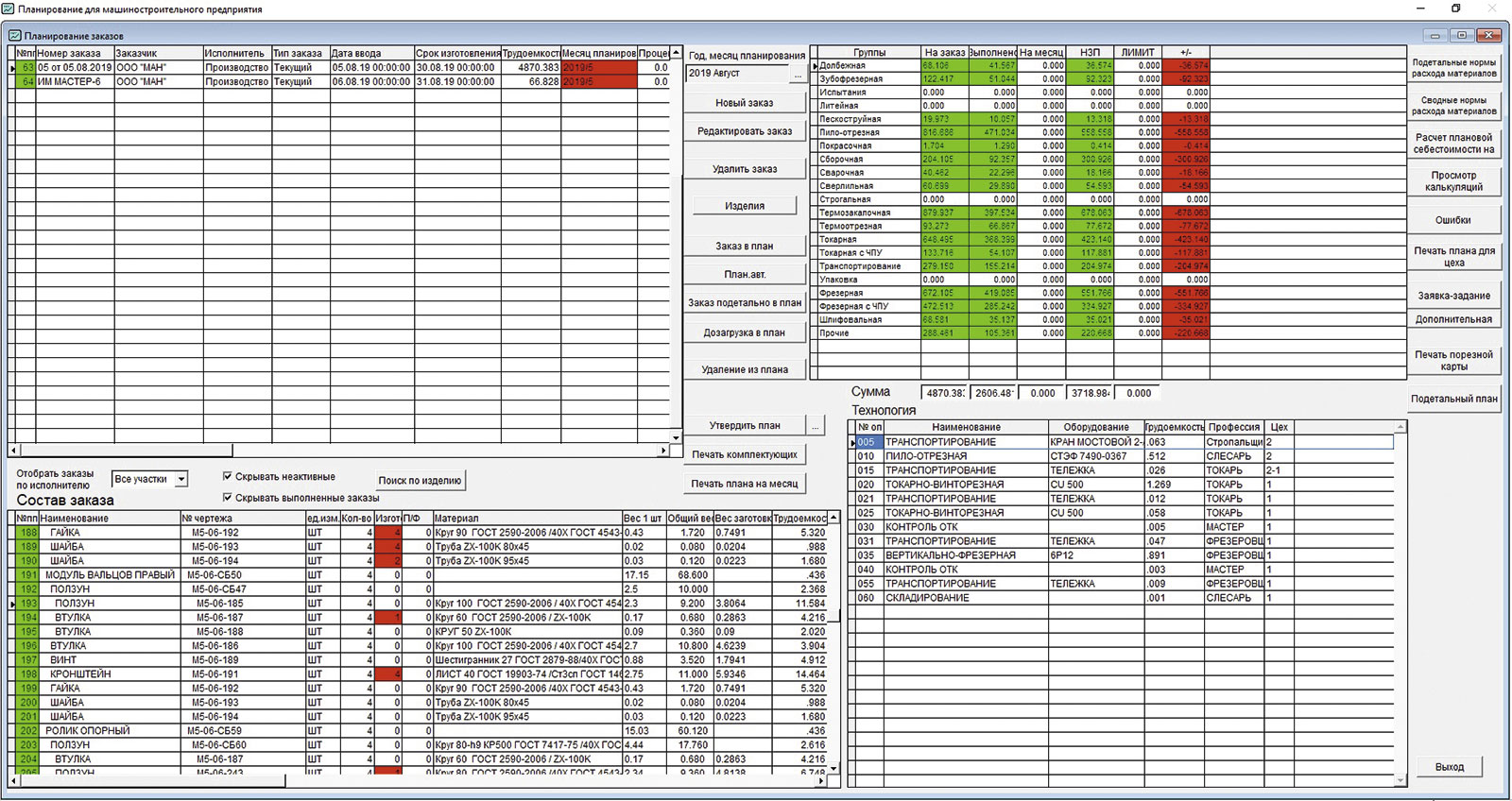

Основное окно модуля планирования ПЛАНSQL показано на рис. 14.

Рис. 14. Основное окно ПЛАН-SQL

В основном окне можно просмотреть запланированные заказы, увидеть технологический маршрут изготовления любой детали из состава заказа, увидеть загруженность групп оборудования заказами, количество изготовленных деталей и заготовок. В этом окне производится планирование, корректировка плана и запуск различных расчетных процедур, формирующих потребность в материалах, задание на порезку заготовок.

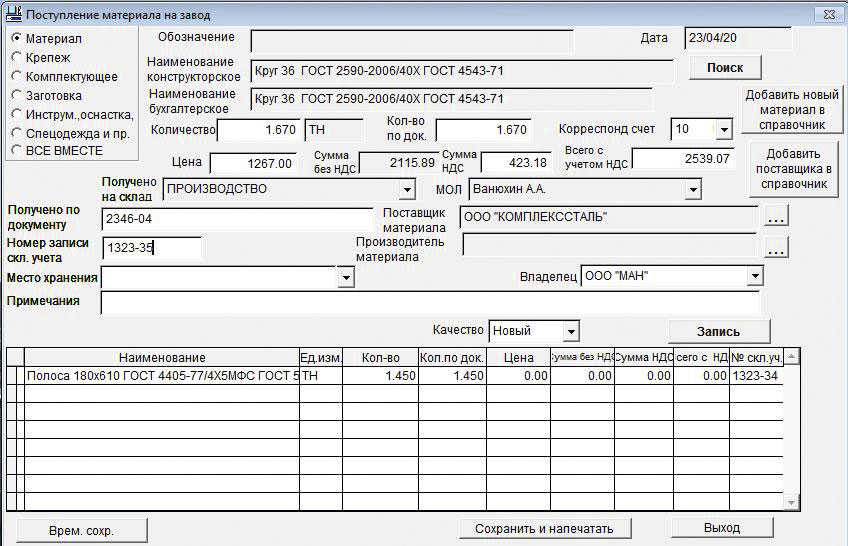

Без оперативного учета движения материальных ценностей в производстве система планирования становится оторванной от реального процесса. Весь оперативный учет движения материальных ценностей и выполняемых работ реализован в модуле «Матучет».

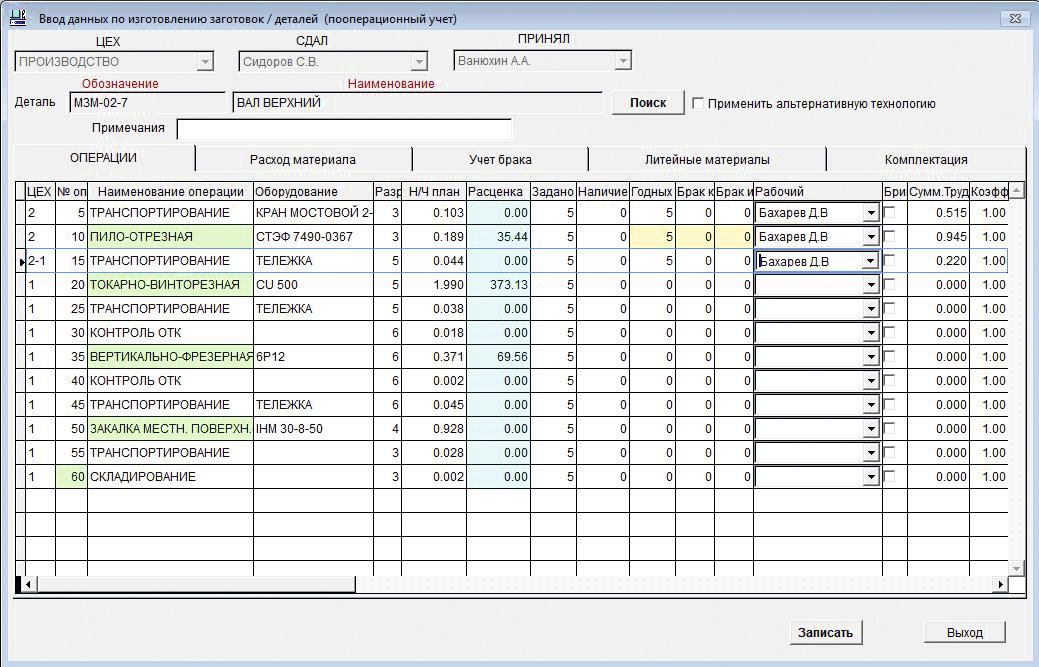

Программный модуль «Матучет» — один из наиболее насыщенных функционалом. В основном работа ведется в табличных формах различного вида. В качестве примера на рис. 15 представлена форма оприходования материальных ресурсов на склад, а на рис. 16 — форма пооперационного оприходования заготовок или готовых изделий в цехе.

Рис. 15. Форма прихода материальных ресурсов

Рис. 16. Пооперационное оприходование заготовок

Для просмотра и ввода данных используются различные табличные формы.

Во многом функционал модуля «Матучет» повторяет функции учета бухгалтерских программ, но существенным отличием функционирования учета в модуле «Матучет» является то, что в бухгалтерии материал числится в виде материала, пока не превратится в деталь или готовое изделие, а в модуле «Матучет» ведется пооперационный учет преобразования материала в готовое изделие в режиме реального времени. В этом случае такая бухгалтерская операция, как подсчет незавершенного производства, ведется постоянно в режиме реального времени.

Кроме того, модуль «Матучет» обеспечивает:

- оперативный учет наличия, движения материальных ценностей и отгрузки готовой продукции;

- пооперационный учет изготовления деталей и узлов с привязкой к заказам, списание основных и вспомогательных материалов, комплектующих, с автоматическим формированием нарядов;

- ведение внутрицехового складского учета материалов, полуфабрикатов, готовых деталей, готовой продукции;

- сравнительный анализ расходования материала на изготовление и соблюдение требований технологического процесса;

- учет хранения и выдачи на подотчет инструмента;

- учет и анализ брака;

- оформление документов для отгрузки готовой продукции;

- автоматическое формирование суточных рапортов по изготовлению;

- формирование инвентаризационных ведомостей и корректировку наличия на складах по результатам инвентаризации;

- выдачу материальных ресурсов согласно лимитнозаборной ведомости;

- расчет основной заработной платы работников на основе нарядов с передачей в бухгалтерскую программу;

- формирование заявок поставщикам и отслеживание процесса получения материальных ценностей на предприятие (SCM).

В процессе планирования производства на месяц получается длинный список необходимых материалов и комплектующих, которые требуется закупить и доставить на предприятие.

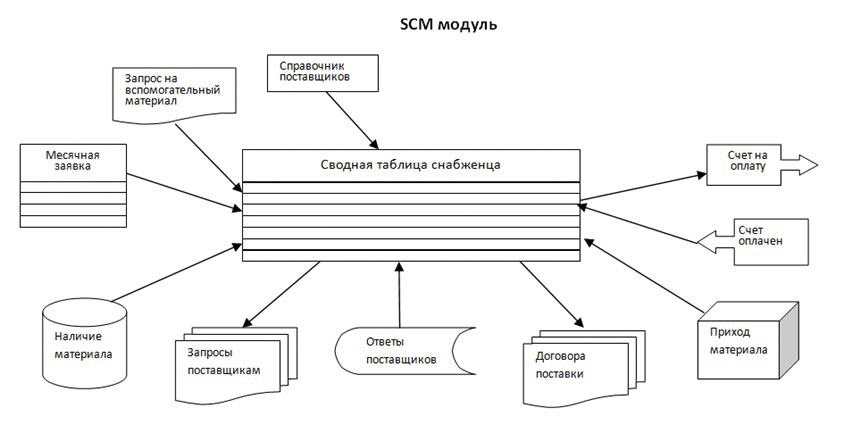

Для облегчения процесса обеспечения производства необходимыми ресурсами был разработан SCMмодуль под названием «Снабженец». Основные возможности SCMмодуля показаны на схеме (рис. 17).

Рис. 17. Схема работы SCM-модуля

Для того чтобы получить единое информационное пространство предприятия, остается интегрировать комплекс программ «КАПИТАН» с имеющимися на предприятии финансовобухгалтерскими программами для прямой передачи данных. Наиболее часто на предприятиях, где внедряются модули комплекса «Капитан», используются программы фирмы «1С».