Новые времена приносят нам новые вызовы, рождают новые трудности, но в них же зачастую кроются и новые возможности. Еще в 2018 году Президентом РФ была обозначена необходимость скорейшего перехода к цифровым производствам и построения цифровой экономики. Указ Президента РФ от 7 мая 2018 года «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года» официально утвердил первые шесть задач национальной программы «Цифровая экономика» и дал ей старт. Но только в 2020 году на фоне глобальной пандемии коронавируса и введения режима самоизоляции большинство из нас смогли на собственном опыте прочувствовать, что значат эффективные IТсервисы в современном мире. И речь здесь идет не столько о сервисах доставки еды, дистанционном обучении, доступе к развлекательному контенту, сколько об эффективных механизмах управления распределенными командами специалистов и о цифровых способах контроля и управления производством. По сути дела, наличие подобных инструментов во многом предопределило, насколько легко компании удастся перенести ограничения, появившиеся в связи с пандемией.

Цифровой завод на базе TechnologiCS

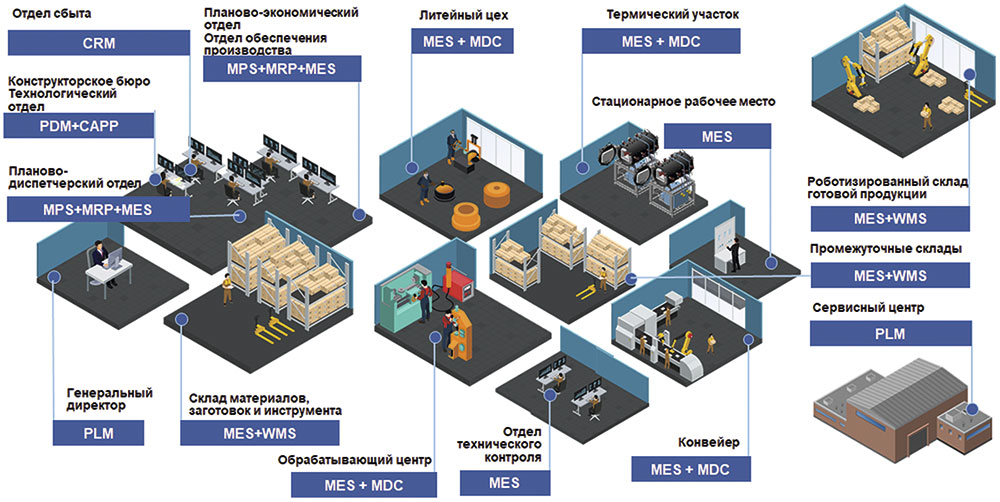

Система TechnologiCS как цифровая платформа автоматизации процессов подготовки, планирования и управления производством появилась задолго до коронавируса. История развития этого программного продукта насчитывает долгих 30 лет, на протяжении которых он прирастал функционалом, а разработчики с ростом числа внедрений обретали столь необходимый опыт и получали дальнейшие импульсы к развитию. Минувший год не стал исключением. Система продолжала активно развиваться. К имевшимся ранее алгоритмам планирования добавились продвинутые алгоритмы оптимизации, а также небольшие прототипы самообучающихся систем для решения задач расчета плана производства1. Изменения коснулись и привычных пользователям модулей, адресованных, например, конструкторам2. Кроме того, совместно с нашими партнерами был реализован ряд разработок, позволивших охватить принципиально новые для TechnologiCS функциональные области и тем самым сформировать законченную цепочку автоматизации — от зарождения идеи через процессы проектирования, подготовки и планирования производства, непосредственно производства продукции до сдачи ее заказчику и сопровождения на этапе эксплуатации.

В этой статье мы расскажем как о ранее существовавших, так и о новых функциональных модулях в экосистеме TechnologiCS, которые помогают нашим клиентам еще ближе подойти к реализации концепции Индустрии 4.0.

TechnologiCS на протяжении всей истории своего развития был и остается единой системой с единой базой данных. Это обеспечивает сотрудникам различных подразделений компании доступ к информации и функциональности, необходимым для решения локальных задач в рамках общего процесса. Появившиеся в системе данные сразу же становятся доступными на всех этапах подготовки и управления производством (безусловно, с учетом прав доступа). Таким образом, все пользователи всегда работают с актуальной информацией, нет необходимости дополнительно конвертировать ее при передаче из одной подсистемы в другую, что чревато риском возникновения задержек и ошибок. Преимущества единой базы данных не раз подтверждались в условиях реальной производственной деятельности, когда идет постоянный поток изменений, направляемых от конструкторов и технологов в сторону производства, и встречных запросов на допуск отклонений, на применение замен, на анализ брака от производства, высылаемых в сторону инженерных служб.

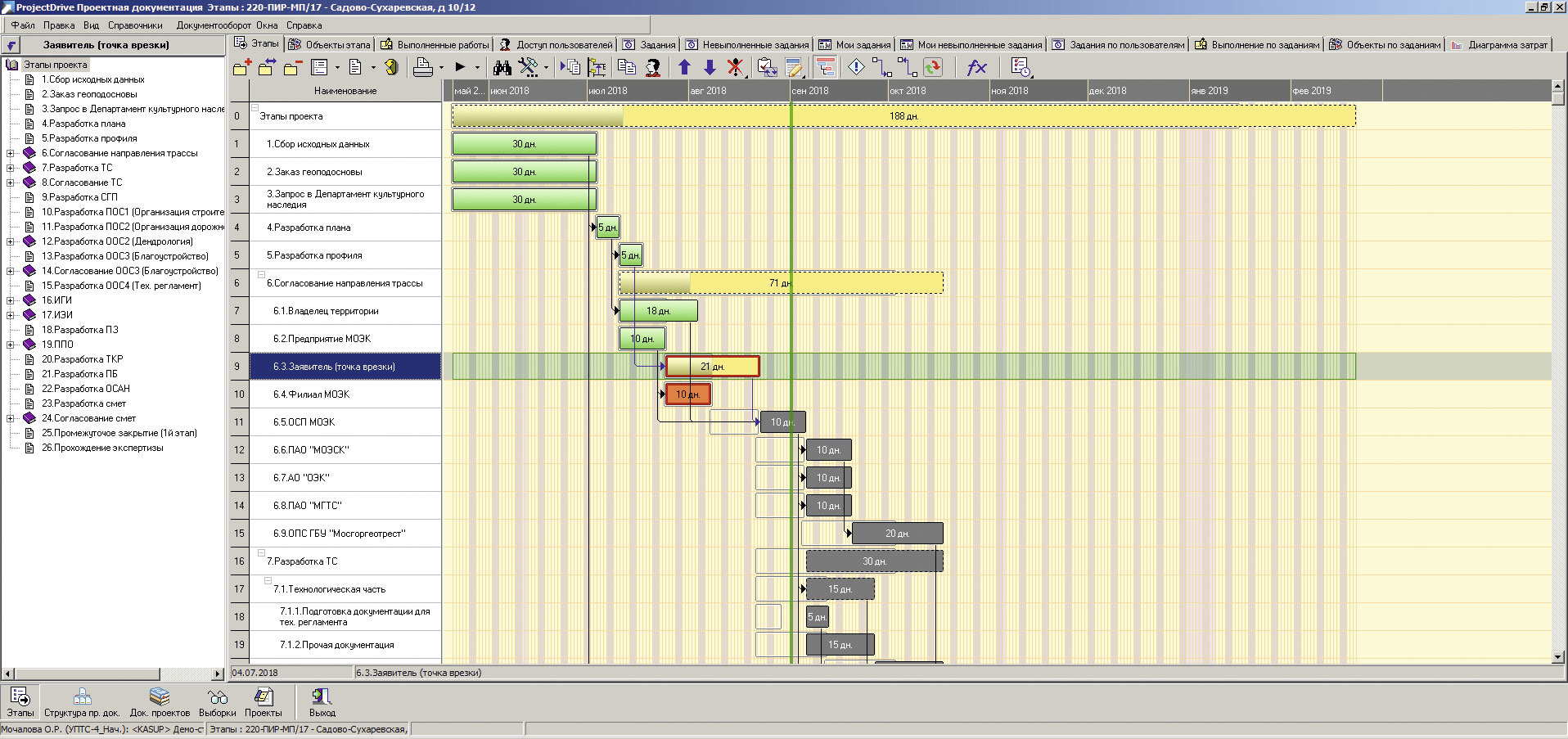

График подготовки производства

Основными реализованными и ранее неоднократно внедренными функциональными модулями системы TechnologiCS являются:

- модуль ведения справочников и нормализации основных данных (MDM);

- модуль управления проектами по постановке новой продукции на производство, внедрению инноваций, детализации их до уровня работ и заданий с возможностью последующего контроля исполнения (Project Management);

- модуль управления данными об изделиях (PDM), который осуществляет следующие функции:

- ведение различных вариантов состава изделия (BOM) — конструкторского, технологического, сборочного,

- обеспечение работы конструктора со всеми функциями системы непосредственно из его среды проектирования посредством панелей TechnologiCS, встроенных в наиболее часто применяемые машиностроительные CADсистемы,

- работа со структурой изделия (детали, сборочные единицы, материалы и т.д.), а также с технической документацией, относящейся к изделию,

- организация электронного архива и электронный документооборот,

- обеспечение доступа к централизованному структурированному хранилищу документов,

- управление правами доступа к информации и документам,

- управление жизненным циклом и состоянием документов;

- модуль технологической подготовки, представляющий собой встроенную САПР технолога (CAPP). Основными функциями этого модуля являются создание технологических процессов, расчет параметров и условий обработки, трудовое и материальное нормирование;

- модуль формирования итоговой информации об изделиях, включая сводные материальные и трудовые нормы. Основной задачей этого модуля является разузлование изделия и построение широкого спектра сводных отчетов, содержащих в себе как конструкторскую, так и технологическую информацию;

- подсистема планирования и управления производством, состоящая из:

- модуля управления заказами, обеспечивающего взаимодействие с заказчиками, формирование плана поставок, прослеживаемость заказа в производстве,

- модуля построения производственной программы (MPS), формирующего программу производства на определенные периоды, исходя из видов выпускаемой продукции и существующих заказов (как утвержденных, так и перспективных),

- модуля планирования производственных ресурсов (MRP), предназначенного для формирования производственных планов подразделений, а также для расчета планов обеспечения производства требуемыми ресурсами (материалами, инструментом и т.д.),

- модуля управления производством (MES), обеспечивающего управление и контроль производства в режиме реального времени, оптимизацию производственных потоков, контроль загрузки оборудования, партионный учет, прослеживаемость использования ресурсов в производстве,

- модуля управления складами (WMS), обеспечивающего контроль и учет перемещений материальнотехнических ресурсов,

- модуля управления качеством;

- модуль управления ремонтами оборудования. Основными задачами этого модуля являются расчет планов проведения ТО и ППР (технического обслуживания и плановопредупредительных ремонтов) на основе текущего плана производства продукции и загрузки каждой единицы оборудования, актуализация планов ТО и ППР с учетом фактической наработки оборудования, формирование планов обеспечения материалами и запчастями для проведения ТО и ППР, учет фактически выполненных работ в рамках ТО и ППР;

- модуль управления данными жизненного цикла продукции, обеспечивающий ведение истории по каждой единице выпущенной продукции.

Все перечисленные модули, если рассматривать их вместе, составляют единую систему подготовки, планирования и управления производством.

Единая информационная система

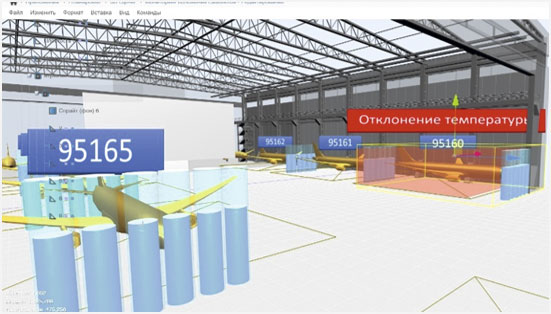

Информация из TechnologiCS в дополненной реальности

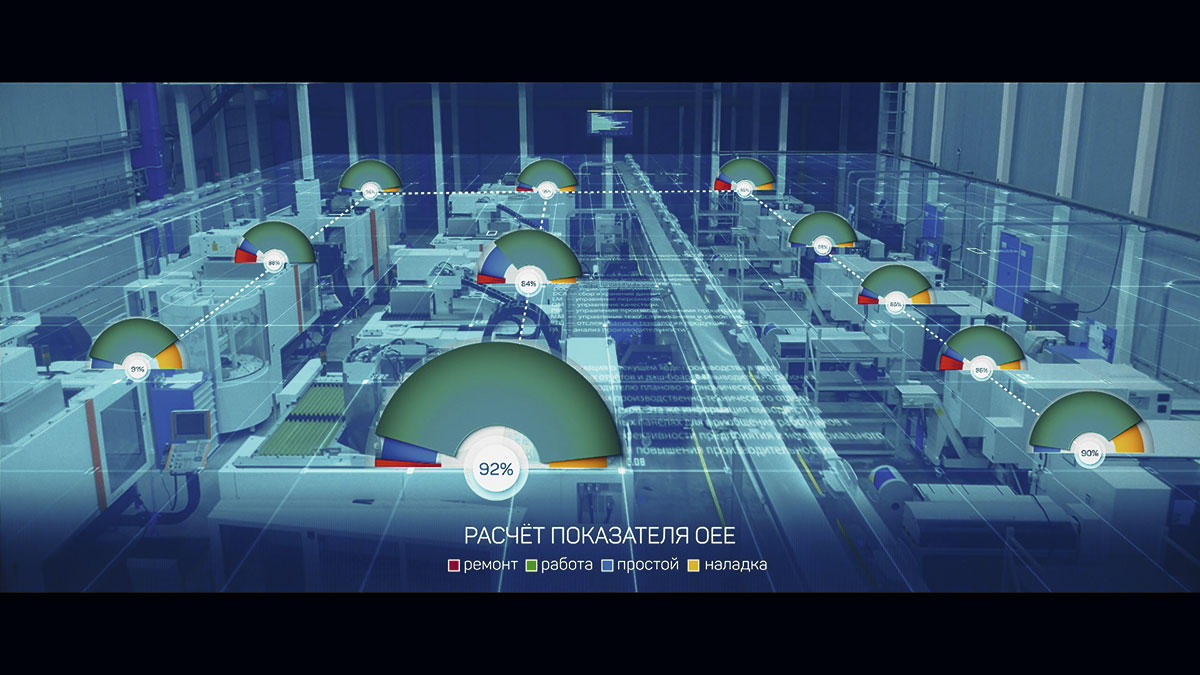

TechnologiCSMDC

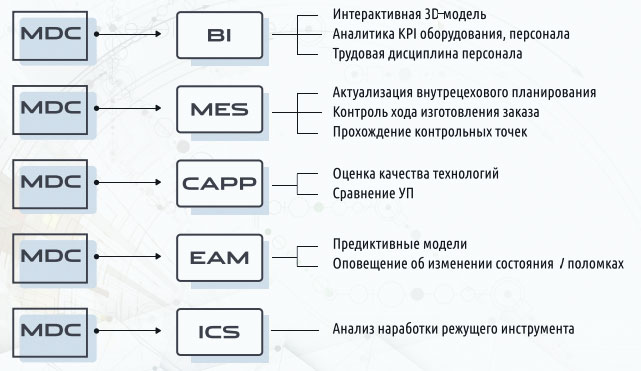

Главным нововведением является модуль MDC (Machine Data Collection), который служит для подключения оборудования к общему контуру управления предприятием и сбора данных со станков с ЧПУ (Heidenhain, FANUC, Siemens и многие другие). Его возможности не ограничиваются только станками: подключиться можно практически к любому оборудованию, создающему выходные цифровые сигналы, — например, к моментным ключам для сбора логов о величине момента затяжки для соотнесения с выполняемой операцией, к тепловым печам со сбором информации о температурных режимах, к климатическим установкам и т.д.

Функционал модуля расширяется за счет создания интерактивных 3Dмоделей и модулей дополненной реальности производственных площадок с широкими возможностями настройки логики отображения реальных процессов, а также построения элементов аналитики производственных процессов. Каждый объект модели можно привязать непосредственно к сигналам от реальных объектов — станков, инженерных систем, антенн считывающих устройств, устройств контроля доступа. Таким образом, изменения, вносимые на производстве, будут в режиме реального времени отображаться в модели.

Интерактивная 3Dмодель в связке с новым функционалом по отслеживанию RFID и BLEметок помогает также визуализировать местонахождение активов и материальных ценностей: дорогостоящего инструмента, материалов, сотрудников.

Модуль MDC предоставляет возможность получить информацию для решения множества кейсов, к которым ранее невозможно было подступиться:

- данные аналитики по отслеживанию состояний и фактического изготовления, а также фактической загрузки оборудования помогают актуализировать расчеты внутрицехового планирования, скорректировать временные нормы операций по их фактическому изготовлению;

- оценка полезной работы оборудования предоставляет возможность выявить узкие места производства или, наоборот, недогруженное оборудование, рассчитать различные KPI работы производственных площадок — например, широко используемый показатель OEE;

- мониторинг работы оборудования позволяет выявить причины простоев, аккумулируя данные о состоянии станков вкупе с вводимыми с рабочих терминалов данными о причинах простоя или прерываний. Сравнение состояний можно проводить для различных периодов работы с целью анализа тенденций в использовании оборудования;

- сравнительный анализ режимов резания и длительности выполнения операций помогает выявить проблемы в технологии или трудовой дисциплине. Сравнение идет покадрово по скорости резания и подачи и создает автоматический отчет по требуемым для анализа операциям в привязке к станкам или персоналу. Кроме того, существует возможность ручного сравнения файлов логов выполненных операций с подсветкой мест расхождения для определения критических мест в технологии;

- анализ состояния станков позволяет создавать предиктивные модели технического состояния станков, что обеспечивает переход от обслуживания по регламенту к обслуживанию по состоянию и тем самым сокращает затраты на дорогостоящий ремонт в случае незапланированного выхода оборудования из строя;

- в дополнение к этому — настраиваемые оповещения о поломках для вызова сервисного инженера, об изменении состояния оборудования, об окончании обработки партии — посредством широкого спектра коммуникационных средств: SMS, внутренней почты, сообщений на внешнюю почту;

- мониторинг состояний станков позволяет получить точные данные о наработке инструмента, а вкупе с использованием рабочих терминалов для его регистрации предоставляет возможность поштучного учета времени работы для наиболее критичных инструментальных позиций.

Контроль за производством в режиме онлайн

Детальный отчет работы оборудования

TechnologiCSINV

Теперь контроль за перемещением активов предприятия можно осуществлять не только через систему штрихкодирования или ручной контроль, но и при помощи RFID и BLEметок. Новые методы контроля обеспечивают повышение прозрачности маршрутов движения ресурсов, деталей и сборочных единиц в производстве, их местонахождения, определения масштабов незавершенного производства для анализа сроков изготовления текущих или будущих заказов.

В связке с функционалом MES+WMS, уже присутствующим в системе, это позволяет при внедрении на производстве реализовать следующие кейсы:

- повысить прозрачность и контроль местонахождения заготовок, материалов, дорогостоящего инструмента, точек пролеживания, построить диаграммы Спагетти для контроля логистических цепочек;

- получать информацию о фактическом прохождении изготавливаемой продукции по контрольным точкам, что позволяет оценить незавершенное производство и сроки отгрузки заказов. При этом прохождение контрольных точек может быть продублировано на интерактивной 3Dмодели производственной площадки для визуального контроля интересующих точек;

- осуществлять быструю автоматическую инвентаризацию помеченных активов благодаря скорости считывания меток, в том числе при помощи направленного поиска по сигналу от метки;

- контролировать средства хранения информации —как цифровые, так и бумажные в виде чертежей или других документов. Эти меры позволяют определять местонахождение носителей и отслеживать их перемещение между контролируемыми зонами;

- контролировать наличие требуемой с точки зрения безопасности на производстве экипировки персонала, осуществлять контроль зон местонахождения сотрудников.

TechnologiCSMAPS

В дополнение к существующему функционалу встроенной WMSсистемы TechnologiCS добавлено отслеживание грузов и перемещений посредством GPS и GSMсетей с поддержкой большинства популярных трекеров. Это позволяет контролировать перемещение активов не только в рамках производственной площадки, но и в оставшейся части логистической цепочки. Функционал обеспечивает возможность осуществлять выдачу и прием заданий на перевозку, контролировать выполнение заказов, принимать сигналы о текущем скоростном режиме и уровне топлива в транспортном средстве. Встроенные offlineкарты позволяют в режиме реального времени видеть местонахождение грузов, строить маршруты перевозок со сравнительным расчетом расходов на транспортировку, а также разносить эти затраты непосредственно по заказам.

Новые уровни аналитики на базе TechnologiCS

Возможности карт можно дополнять интерактивной составляющей: выделять сектора, проставлять точки контроля в виде маркеров, связывать их с различными внешними сигналами (сигналами с оборудования или инженерных систем, потокового видео системы видеомониторинга), а также добавлять виджеты со сводной аналитической информацией. Это позволяет в режиме реального времени визуально контролировать функционирование распределенных производственных площадок на интерактивных картах.

Еще один из возможных способов применения карт в связке с метками — получение картины межцеховых или внутрицеховых перемещений материалов или ДСЕ путем нанесения графа путей на карты местности или на схему цеха. Эта информация позволяет выявить наиболее часто используемые маршруты и оптимизировать технологические процессы изготовления деталей в целях снижения транспортных и временных издержек.

С появлением рассмотренного функционала в TechnologiCS можно смело говорить о том, что теперь вся цепочка задач в рамках жизненного цикла продукции может быть автоматизирована на базе одной платформы. При этом как никогда ранее формируется полный Цифровой двойник предприятия. В текущих непростых условиях система позволяет сделать все процессы предприятия не только прозрачными и контролируемыми, но и управляемыми из любой точки земного шара.

К тому же данный функционал обеспечивает возможность под иным ракурсом посмотреть на проблемы использования производственных мощностей, трудовой дисциплины, логистики, способов анализа имеющейся информации, найти новые точки взрывного роста и повышения эффективности производства на пути к цифровому будущему и Индустрии 4.0.

1 См. Иванов Е., Бабушкин Б. Современные алгоритмы планирования в TechnologiCS. Первый шаг на пути к нейросетям и самообучающимся системам // CADmaster. 2019. № 2. С. 2426.

2 См. Бачурин А., Синельников А. Интеграция PDMсистемы TechnologiCS с CADсистемами // САПР и графика. 2018. № 11. С. 5254.