В условиях современного цифрового производства, использующего высокотехнологичное дорогостоящее оборудование, всё большее значение приобретает эффективность и безопасность управляющих программ. В связи с этим активно внедряются системы компьютерной верификации производственных процессов, позволяющие контролировать управляющие программы при их выполнении на цифровых двойниках оборудования с ЧПУ. Однако подобные системы, как правило, являются зарубежными (наиболее распространенная из них — Vericut, компания CGTech, США) и дорогостоящими, что вызывает определенные трудности с их приобретением.

Научнотехнический центр «ГеММа» (НТЦ «ГеММа»), хорошо известный на российских заводах отечественный разработчик CAD/CAMсистем, представил собственный продукт на рынке систем верификации — «ГеММа3D. Верификатор». Система предназначена для комплексной верификации производственных процессов с возможностью визуализации и контроля перемещений оборудования и съема материала при выполнении управляющих программ обработки на цифровых моделях фрезерного, токарного, лазерного и другого технологического оборудования. Верификация выполняется с учетом технических характеристик оборудования и позволяет с большой точностью рассчитывать время выполнения технологической операции, контролировать столкновения подвижных элементов оборудования с его неподвижными элементами или заготовкой, а также возможные подрезы или недоработки обрабатываемой детали. Кроме того, система позволяет анализировать получаемый в процессе выполнения каждой управляющей программы полуфабрикат детали до начала реальной обработки, что минимизирует возможные конструкторские и технологические ошибки на этапе подготовки производства.

Область применения системы «ГеММа3D. Верификатор» — производство различных изделий, включающее изготовление деталей и сборочных единиц с использованием оборудования с ЧПУ (механическая и электроэрозионная обработка, обработка концентрированными потоками энергии, сборочные операции). К основным типам оборудования, на которые ориентирована система, можно отнести различные фрезерные и токарные станки, роботы и роботизированные ячейки, оборудование для наплавки, эрозионной и плазменной резки, а также нестандартное производственное оборудование, управляемое системой с ЧПУ.

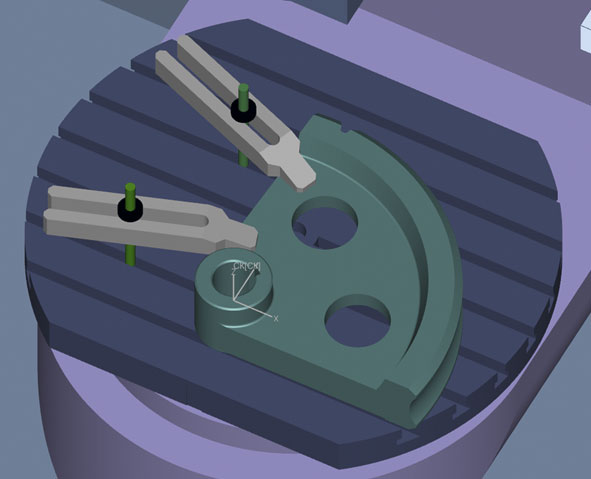

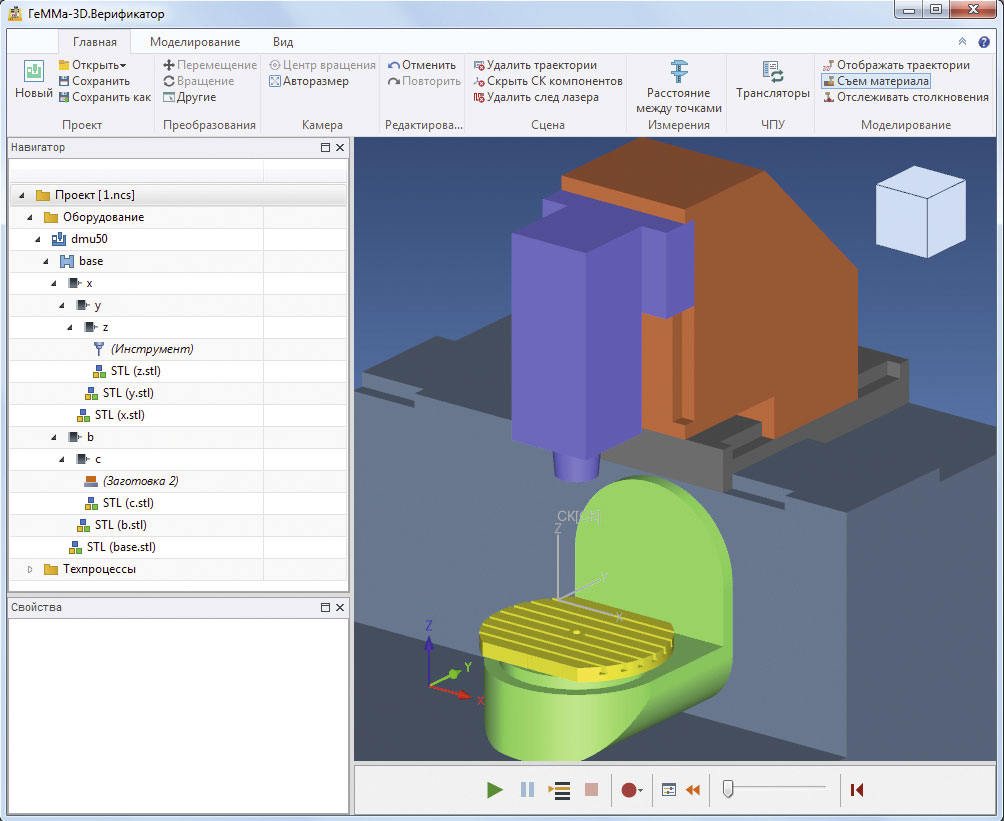

Система «ГеММа3D. Верификатор» позволяет создавать цифровые двойники оборудования с ЧПУ, моделировать его основные компоненты и задавать их кинематику. По мере необходимости пользователю предоставляется возможность произвольной компоновки элементов виртуального оборудования и оперативного изменения их размеров с обеспечением полного геометрического соответствия реальному оборудованию (рис. 1).

Рис. 1. Цифровые двойники оборудования (роботов-манипуляторов)

Помимо моделирования элементов оборудования, в системе предусмотрено создание моделей приспособлений и заготовок из геометрических примитивов, тел вращения и вытягивания произвольного эскиза, а также путем импорта STLмоделей. Размещение рабочей системы координат, геометрических моделей приспособления, заготовки и обрабатываемого изделия (целевая геометрия) в рабочем пространстве оборудования в соответствии с технологическим процессом осуществляется достаточно удобно и оперативно благодаря функционалу геометрических взаимосвязей и вводу абсолютных и относительных координат каждого компонента. На рис. 2 показано размещение заготовки, прижимов для ее фиксации и шпилек, притягивающих прижимы, позиционированных по пазам как в столе станка, так и в самих прижимах. Моделирование расстановки компонентов технологической системы в рабочем пространстве оборудования позволяет заранее спланировать вид, комплектность и номенклатуру оснастки, определить размеры для установки ее элементов в зоне оборудования и подготовить удобные и понятные оператору технологические эскизы.

Рис. 2. Моделирование относительного расположения заготовки и оснастки на столе станка с учетом пазов для крепления

Одной из важнейших функциональных возможностей системы «ГеММа3D. Верификатор» является создание обрабатывающего инструмента с моделированием компонентов инструментальной сборки практически для всех возможных режущих инструментов и потоков энергии.

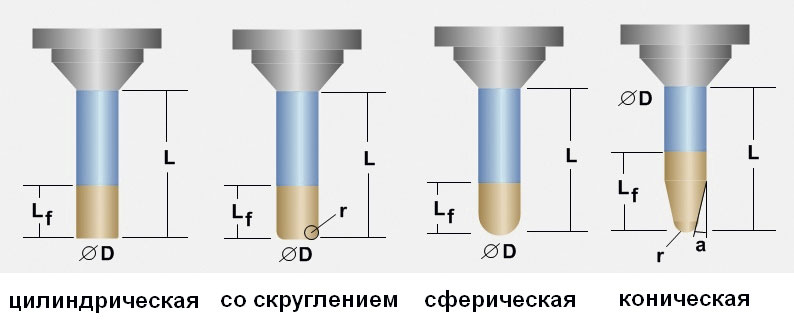

Для моделирования режущих компонентов фрез в системе предусмотрен выбор типовой формы инструмента (различные варианты концевых фрез) с последующим параметрическим заданием геометрии (рис. 3).

Рис. 3. Типовые формы фрез для ввода параметров

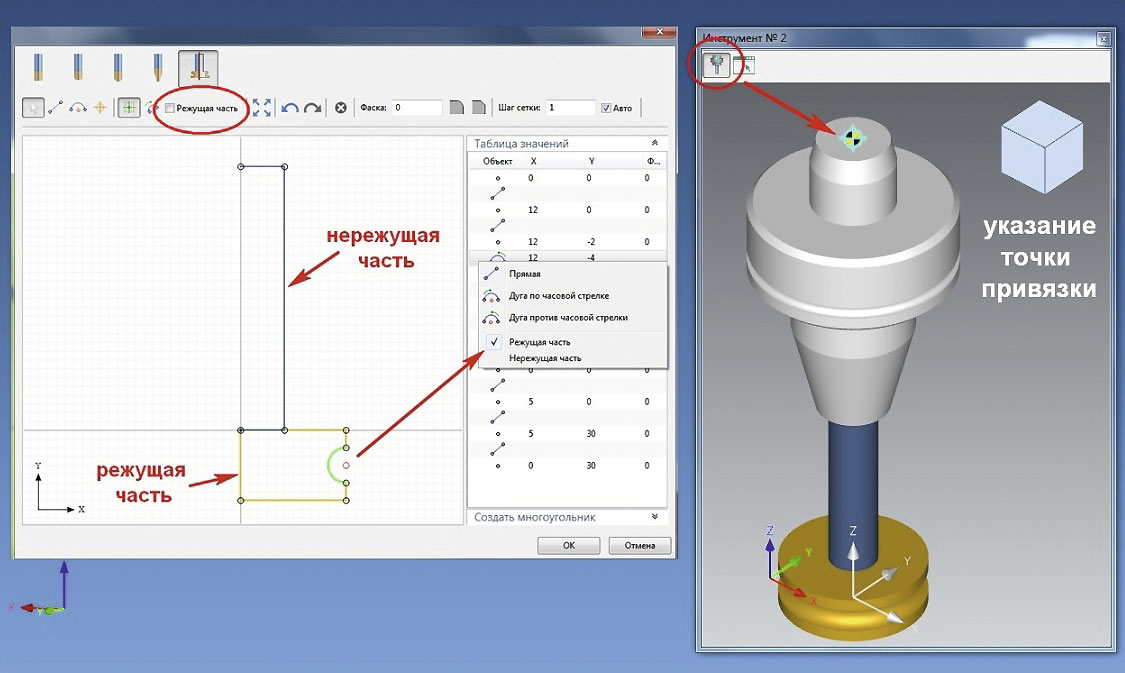

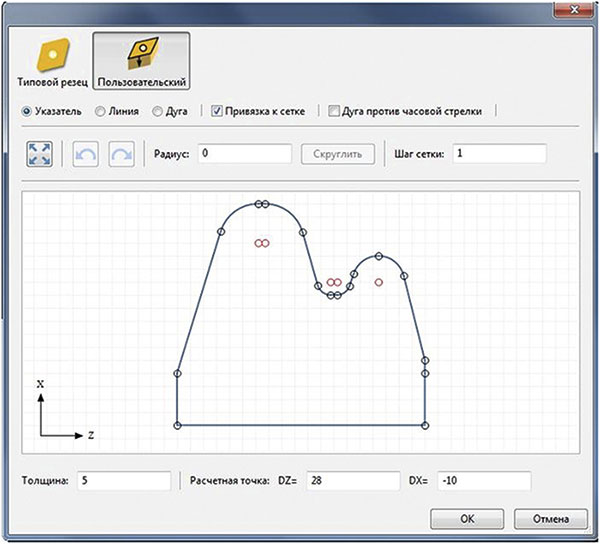

Помимо этого в системе можно задать фрезу произвольной геометрии при помощи создания ее контура в специальном 2Dредакторе (рис. 4). В 2Dредакторе можно создавать форму как режущей, так и нережущей части инструмента.

Рис. 4. Создание инструмента произвольной формы при помощи специального 2D-редактора

В системе предусмотрено указание и редактирование положения расчетной точки и точки привязки для фрезерного инструмента как курсором непосредственно на элементах инструмента или инструментальной сборки, так и корректировкой положения в свойствах инструмента.

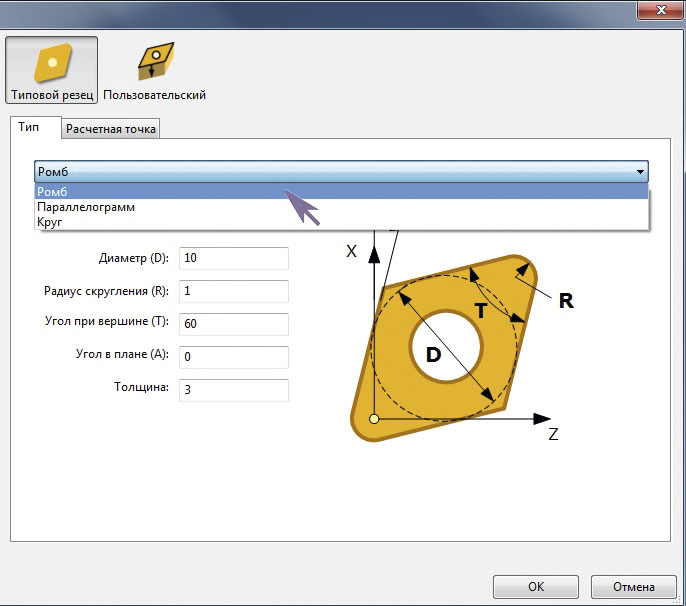

Аналогично для токарных режущих пластин предусмотрено их создание на основе настроенной совокупности параметров для типовых форм пластины (рис. 5а), а также пользовательское задание пластины методом моделирования и вытягивания ее контура (рис. 5б). Подобным образом задаются и державки токарного инструмента.

Рис. 5. Создание токарной пластины: а — задание параметров; б — создание произвольного контура

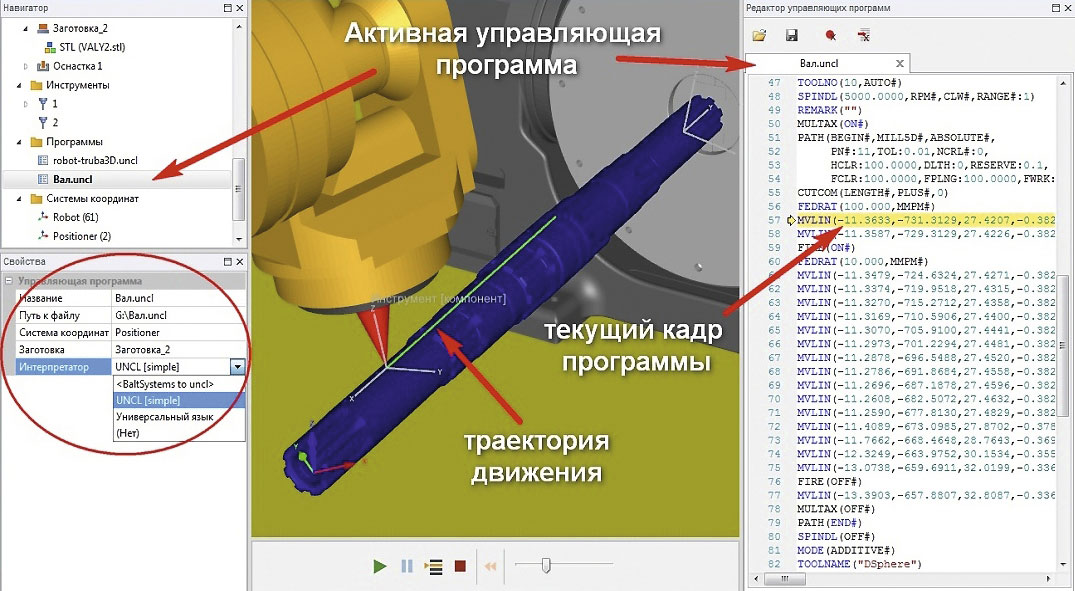

В систему добавляются управляющие программы в том виде, в котором они передаются на станок (текст машинного кода), при этом, разумеется, не имеет значения, в какой САМсистеме они разработаны. Текст управляющих программ, добавляемых в проект обработки, может быть просмотрен и отредактирован в редакторе управляющих программ. Каждый кадр управляющих программ можно отбразить в графическом окне в виде траектории инструмента и соответствующего движения по ней инструмента с выполнением необходимых перемещений подвижных компонентов оборудования (рис. 6). При наличии определенных навыков в программировании станков редактор управляющих программ позволяет оперативно корректировать проблемные места либо отрабатывать и анализировать различные способы обработки с визуализацией всех изменений. Кроме того, управляющие программы могут быть созданы в данном редакторе путем написания машиннного кода и оперативно проверены на виртуальном оборудовании.

Рис. 6. Работа в редакторе управляющих программ

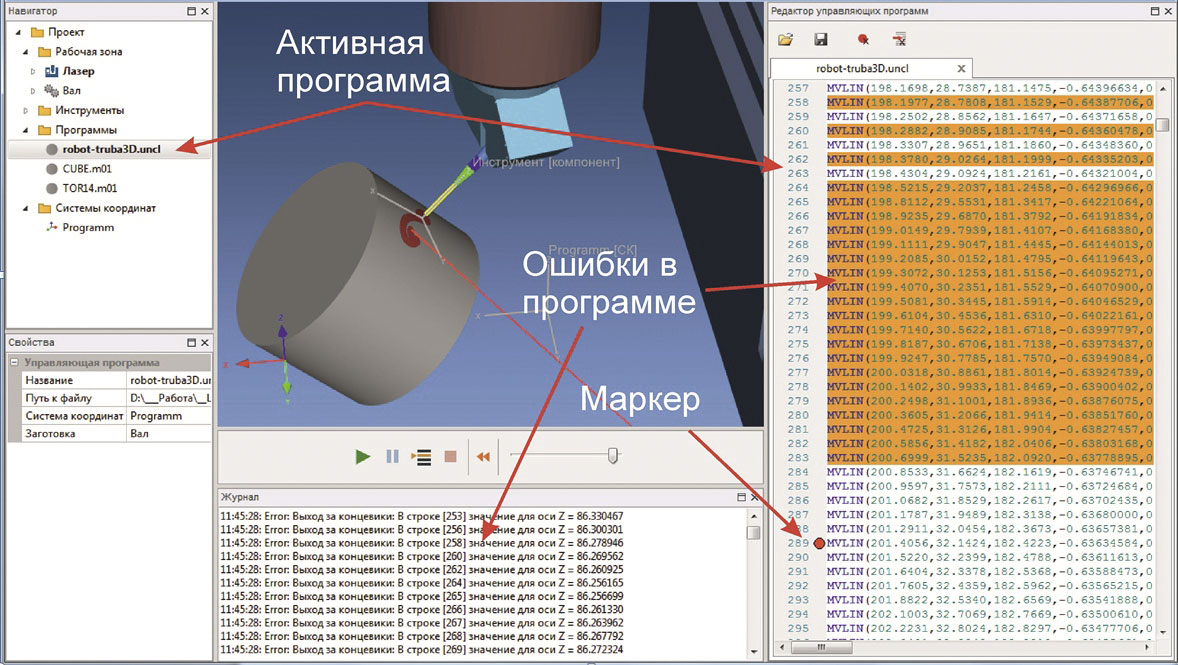

В случае обнаружения системой ошибок при имитации обработки, кадры управляющей программы, соответствующие этим ошибкам, будут выделены особым (настраиваемым) цветом в окне редактора (рис. 7). Также в редакторе можно поставить маркеры напротив кадров, после выполнения которых требуется остановить выполнение управляющей программы (см. рис. 7).

Рис. 7. Отображение проблемных мест текста управляющей программы в редакторе и маркеры для остановки программы

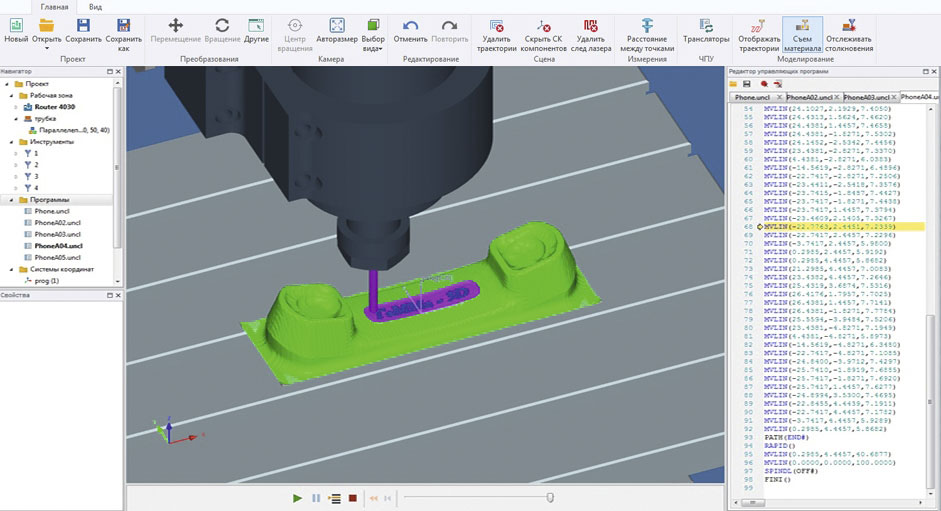

Имитация процесса обработки осуществляется в соответствии с активной управляющей программой и может проходить как непрерывно, от начала программы до ее конца, так и покадрово или непрерывно до отмеченного маркером кадра программы. При выполнении управляющей программы механической обработки можно визуализировать съем материала, при этом места обработки от различных инструментов закрашивать различными цветами (рис. 8). Можно также производить имитацию движения оборудования без съема материала. Помимо этого, в процессе визуализации съема материала траектория движения инструмента может быть отображена или скрыта.

Рис. 8. Имитация процесса обработки с визуализацией съема материала

Ключевой функцией системы «ГеММа3D. Верификатор» является контроль различных проблемных ситуаций, включая производственные аварии и брак детали. При имитации процесса обработки система отслеживает возникновение следующих проблем:

- столкновение подвижных элементов оборудования с его неподвижными элементами, оснасткой или заготовкой;

- столкновение инструмента и инструментальной оснастки с неподвижными элементами оборудования и оснасткой;

- столкновение инструментальной оснастки и нережущих компонентов обрабатывающего инструмента с заготовкой;

- столкновение режущей части обрабатывающего инструмента с заготовкой на ускоренной подаче;

- подрезы детали.

Кроме того, в системе осуществляется оценка недоработанного материала путем сопоставления триангулированных моделей полуфабриката и детали (целевой геометрии), а также контроль геометрических размеров полуфабриката на любом этапе обработки при помощи инструментов измерения.

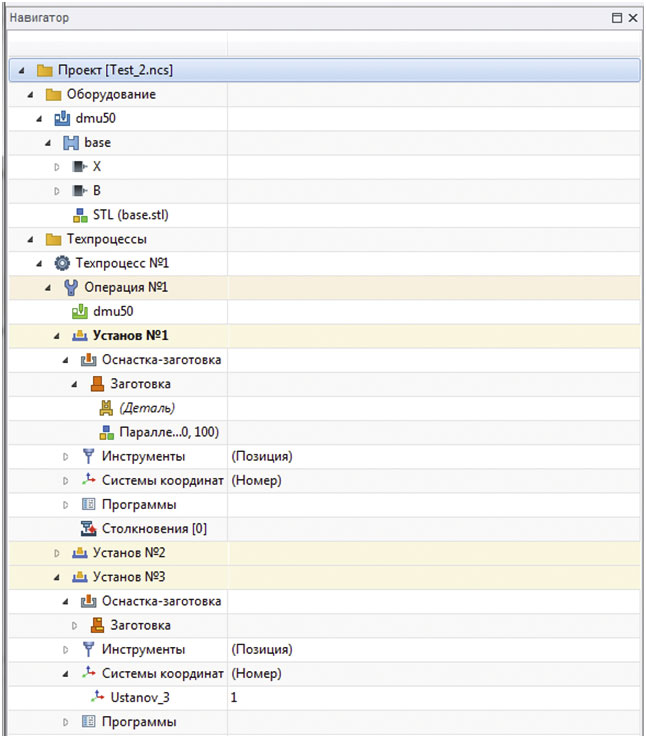

Важным инструментом системы, повышающим удобство ее использования, является навигатор проекта (рис. 9), в котором сохраняются и отображаются все объекты, используемые в процессе верификации: оборудование и его компоненты, инструменты, системы координат обработки, управляющие программы и т.д. В окне навигатора также доступно редактирование и настройка каждого из этих объектов.

Рис. 9. Окно навигатора проекта

Навигатор содержит два базовых раздела: Оборудование и Техпроцессы.

В разделе Оборудование (рис. 10) задаются компоненты оборудования в определенной иерархии:

- Уровень 1: Оборудование (папка, содержащая одну или несколько единиц оборудования);

- Уровень 2: Единица оборудования (содержит один или несколько составных компонентов оборудования);

- Уровень 3: Составной компонент (содержит один или несколько составных и/или простых компонентов оборудования);

- Уровень 4: Составной компонент оборудования;

- Уровень 5: Простой компонент оборудования (состоит из какоголибо одного объекта, например, геометрической модели).

- Уровень 4: Составной компонент оборудования;

- Уровень 3: Составной компонент (содержит один или несколько составных и/или простых компонентов оборудования);

- Уровень 2: Единица оборудования (содержит один или несколько составных компонентов оборудования);

Рис. 10. Структура объектов раздела Оборудование и отображение их в графическом окне

Для оборудования можно добавить составные компоненты следующих типов:

- статический компонент, не связанный с другими компонентами кинематическими зависимостями;

- динамический компонент, который описывает одну из кинематических осей оборудования, элементы которой могут совершать линейные или вращательные движения;

- инструментальный магазин револьверного типа;

- фильера (направляющая) для подачи проволоки при электроэрозионной обработке.

К любому созданному ранее компоненту могут быть присоединены другие компоненты, определяющие положение рабочего инструмента или заготовки. В системе предусмотрена возможность добавления компонента как простого геометрического тела (примитива): параллелепипед, цилиндр, сфера, конус. Для создания более сложных геометрических фигур используется специальный геометрический редактор создания произвольного 2Dэскиза и вращение либо выдавливание данного эскиза. Также возможен импорт эскизов в формате SWP и SOR. Для сложных геометрических объектов оборудования, оснастки или заготовки импортируется геометрическое тело, созданное во внешней CADсистеме (формат импорта — STL).

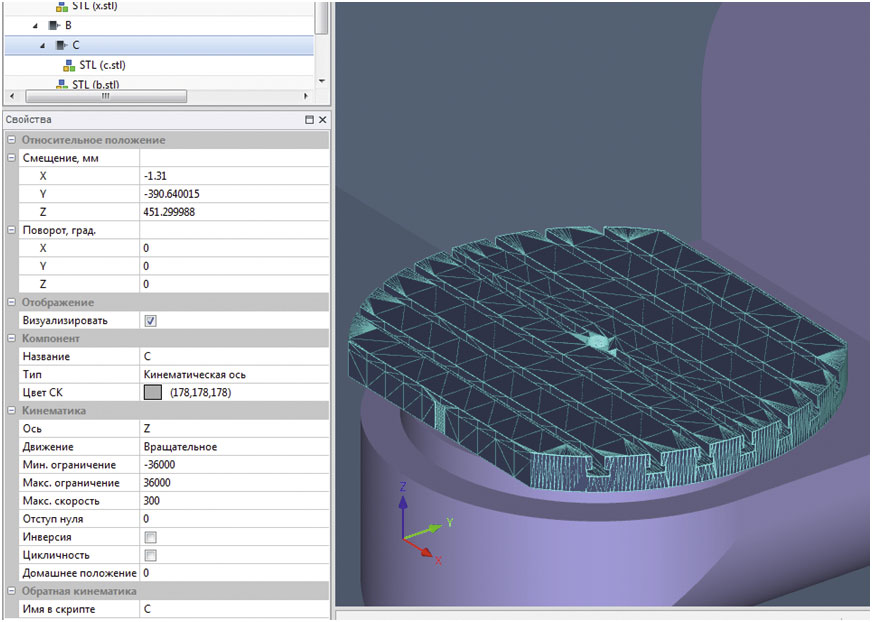

Каждый компонент оборудования имеет свою систему координат, относительно которой осуществляется перемещение или налагаются ограничения в перемещении. Положение каждого компонента относительно его СК задается в окне свойства, появляющемся при его выделении, смещением вдоль координат X, Y, Z и углами поворота вокруг этих осей. Кроме того, в окне свойств определяется тип компонента, его цвет, название и некоторые другие атрибуты (рис. 11).

Рис. 11. Окно свойств выбранного компонента

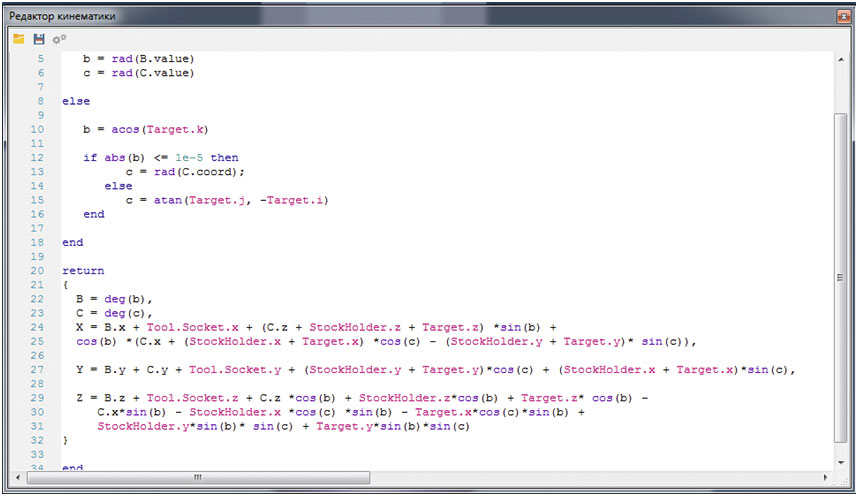

Имитация работы оборудования осуществляется на основе перемещений его динамических компонентов. Для этого необходимо описать кинематику каждого динамического компонента, определяющую тип движения (линейное или вращательное), ось, относительно или вдоль которой будут совершаться движения данного компонента, и ограничения (угловые или линейные), определяемые рабочей зоной и кинематической схемой оборудования. Задание или редактирование скрипта кинематики оборудования выполняется при помощи редактора кинематики (рис. 12). Для написания скрипта кинематики в системе предусмотрен набор определенных функций.

Рис. 12. Окно редактора кинематики оборудования

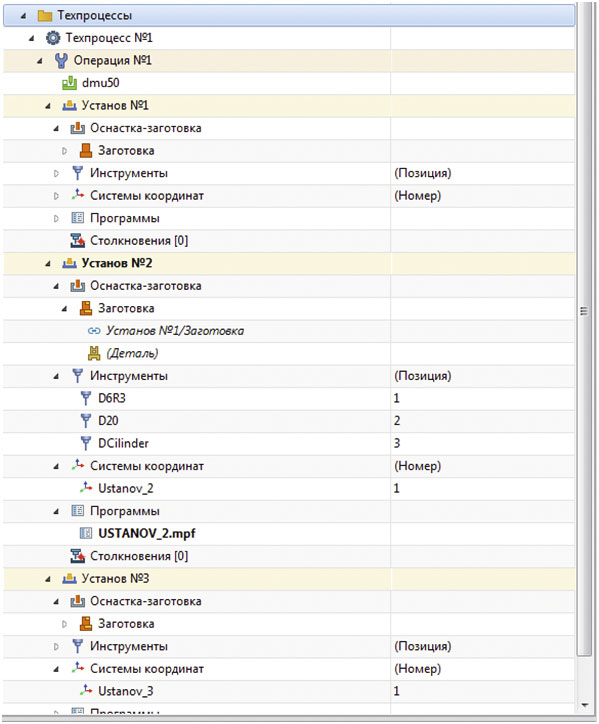

В разделе Техпроцессы навигатора проекта объекты представлены в соответствии со структурой технологического процесса по ГОСТ ЕСТД (рис. 13):

- Уровень 1: Техпроцесс (содержит одну или несколько операций);

- Уровень 2: Операция (содержит оборудование и один или несколько установов);

- Уровень 3: Оборудование (соответствует модели оборудования, созданной в разделе Оборудование);

- Уровень 3: Установ (содержит оснастку, заготовку, базовую систему координат и один или несколько переходов);

- Уровень 4: Оснастка (содержит одну или несколько геометрических моделей оснастки);

- Уровень 4: Заготовка (содержит модель заготовки, которая может быть как начальной заготовкой, так и полуфабрикатом после выполнения предыдущего установа);

- Уровень 4: Инструменты (содержит перечень настроенных для данного установа инструментов, соответствующих устанавливаемым в инструментальном магазине станка, включая номер и другие атрибуты);

- Уровень 4: Базовая СК (содержит СК, соответствующую базовой СК на станке);

- Уровень 4: Переходы (в явном виде могут не отображаться, содержат управляющие программы, выполняемые в технологических переходах);

- Уровень 4: Столкновения (содержат настройки столкновений между выбранными компонентами технологической системы для данного установа).

- Уровень 2: Операция (содержит оборудование и один или несколько установов);

Рис. 13. Структура раздела Техпроцессы

Подобная структура организации объектов в навигаторе дает возможность реализовать максимальное соответствие проекта верификации реальному производственному процессу. При этом и пользователь системы, и оператор станка работают по одной и той же технологической документации. Очевидным преимуществом такого подхода является понятная и четкая последовательность действий при работе в системе (даже для новичка, если у него есть представление о структуре технологического процесса), а также возможность передачи проекта от одного пользователя другому без подробных разъяснений по наполнению проекта.

Реализованный сегодня функционал системы позволяет в значительной мере повысить качество технологических процессов и управляющих программ и обеспечивает выполнение практически всех основных функций систем верификации мирового уровня. Более того, при ежедневном решении технологических и производственных задач, осуществляемом сотрудниками НТЦ ГеММа, возникают новые пожелания к возможному улучшению функционала верификатора и предложения по его интеграции в единую автоматизированную систему технологической подготовки производства.

В настоящее время намечены следующие перспективные направления развития системы «ГеММа3D. Верификатор»:

- контроль величины мгновенного съема материала заготовки и мощности резания для предотвращения чрезмерных нагрузок на инструмент и шпиндель;

- рационализация режимов фрезерной обработки на основе оперативной оценки охвата фрезы материалом при ее движении по траектории;

- имитация добавления материала заготовки для верификации операций аддитивной технологии;

- автоматизированная разработка операционных карт для каждой управляющей программы или всего технологического установа с указанием эскизов обрабатываемых поверхностей, номеров управляющих программ, используемых инструментов, режимов обработки и времени выполнения программ;

- автоматизированная разработка операционных карт базирования заготовки на установе в соответствии с технологическим процессом;

- автоматизированная разработка карт наладки инструмента;

- мониторинг работы оборудования в реальном времени;

- имитация одновременной работы нескольких единиц оборудования, включая обрабатывающее оборудование и роботов, загружающих заготовки (полуфабрикаты) в оборудование для обработки и передающих их на следующие операции;

- полная имитация интерфейса и приборной панели системы ЧПУ на экране для базового обучения операторов станков без задействования реального оборудования.