Цель написания этой статьи — как можно более понятно представить приемы конечно-элементного моделирования на примере такой непростой темы, как нелинейный анализ. Я более семи лет проработал в отделе динамической прочности АО «ВПК «НПО машиностроения», где занимался расчетно-экспериментальным сопровождением изделий ракетно-космической отрасли. Также около трех лет помогал строительным и нефтяным компаниям закрывать их самые сложные расчетные проблемы. Пришло время поделиться опытом.

Введение, или Зачем и про что эта статья

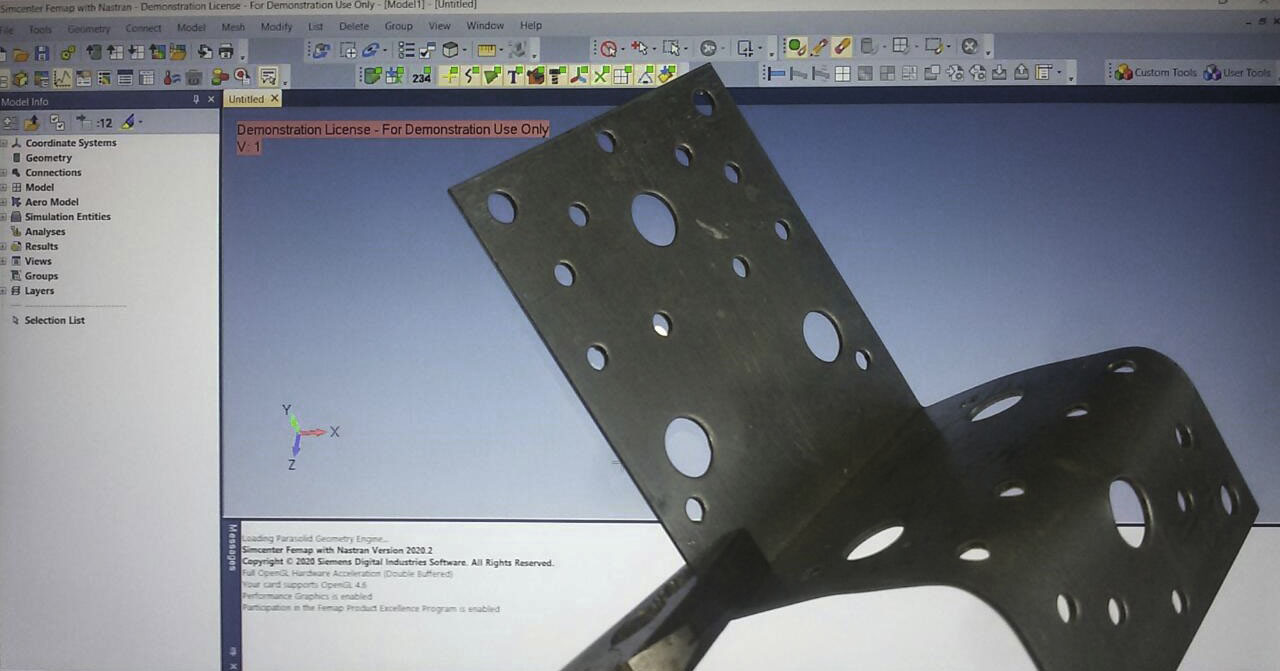

Далеко не все инженеры умеют решать задачи нелинейного анализа. А многих, даже из числа тех, кто специализируется на расчетах в программах конечноэлементного анализа, словосочетание «нелинейный анализ» вводит в заблуждение или же вовсе пугает. Тем, кто мимоходом пробовал решать такие задачи, вспоминаются окна с большим количеством настроек и какието графики, которые кудато движутся и при этом чтото «не сходится» (рис. 1). Однако не только научные задачи, но и современные инженерные нормы и стандарты зачастую требуют учитывать нелинейность в расчетных моделях. Причем эти требования существуют не только в космической, авиационной и машиностроительной отраслях. Так, например, свод правил СП 385.1325800.2018 «Защита зданий и сооружений от прогрессирующего обрушения» при проведении расчетов требует учитывать геометрическую и физическую (пластичность, ползучесть и др.) нелинейности.

Рис. 1

Статистика на сегодняшний день такова, что около 90% расчетов приходится на линейный анализ. С точки зрения экономики, линейный анализ — это быстро, просто и дешево. Но если вам необходимо рассчитать отклик на воздействие ударов, учесть инерционные эффекты, проследить изменение температурных или других параметров во времени, учесть наличие поверхностей контакта, геометрические нелинейности или сложные механизмы поведения материалов, без нелинейного анализа и без умения правильно настроить решатель вам не обойтись. Основные виды нелинейности — физическая, геометрическая и обусловленная наличием поверхностей контакта.

В Рунете (да и в Глобальной сети) на тему нелинейного анализа методом конечных элементов есть два условных типа образовательных материалов: первый — не слишком длинные инструкции, куда и в какой последовательности нажать в вашей САПР, чтобы рассчитать ваши «балку, нагрев, кронштейн, течение…», либо второй — толстые институтские учебники/научные работы или многостраничные руководства пользователя, которые можно и нужно долго изучать… но в ближайшие дни и недели вряд ли получится чтото посчитать самостоятельно.

Данная статья — это попытка автора на конкретном примере в конкретной САПР проиллюстрировать алгоритм проведения нелинейного статического анализа «с нуля» и до анализа решения, при этом предложив некоторые объяснения теоретическим основам, связанным с настройками решателя.

Задачу мы будем решать в препостпроцессоре Femap с решателем NX Nastran, еще с середины 70х годов прошлого века многократно доказавшим свои надежность, точность и скорость. Я пользуюсь Femap 2020.2, но в целом алгоритм решения такого рода задач идентичен не только в предыдущих версиях Femap, но и в других КЭ расчетных комплексах.

Нелинейный статический анализ: на чем будем тренироваться?

Нет, тренироваться, в отличие от героя старой кинокомедии (рис. 2), будем не на кошках.

Рис. 2

Нам предстоит рассчитать Гобразный кронштейн за пределом текучести стали. Реальным прототипом кронштейна может быть альпинистский шлямбур, кронштейн на МКС или элемент навесного вентилируемого фасада. Я выбрал его потому, что, с одной стороны, не хотел брать готовую модель, а с другой — изза нежелания тратить много времени читателя на процесс создания геометрии. С точки зрения модели все будет максимально просто, основное внимание я уделю теории и настройкам решателя. При таком подходе у читателя будет возможность самостоятельно повторить весь процесс — от создания модели до ее численного анализа. И даже провести натурный эксперимент.

В процессе подготовки статьи я обнаружил у себя дома подобный, но перфорированный кронштейн (рис. 3), ранее выведенный мною плоскогубцами за пределы текучести — правда, при других граничных условиях закрепления. И в других целях — не научноэкспериментальных, а бытовых…

Рис. 3

Но при желании вы всегда сможете верифицировать свой численный эксперимент: такие кронштейны есть во всех строительных магазинах.

Немного теории: различия линейного и нелинейного анализа

Для практики решения инженерных задач с точки зрения внутренних расчетных алгоритмов важно осознавать, что в нелинейном анализе нагрузки прикладываются постепенно и фактически решатель последовательно решает множество задач. При линейном статическом анализе всегда делается лишь один шаг: от начального состояния к конечному. При решении нелинейной задачи все заданные нагрузки будут приложены к телу не сразу.

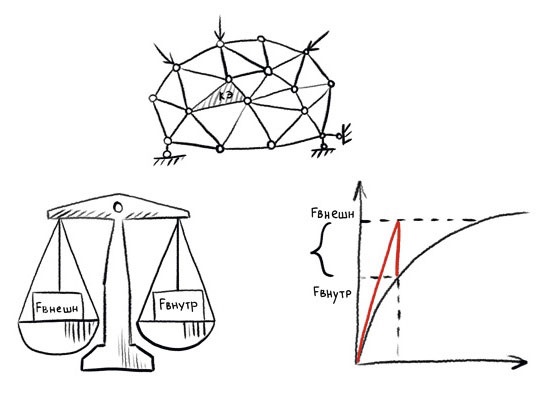

Исходным для каждого последующего шага в нелинейном анализе является состояние модели на предыдущем шаге. Причем на каждом шаге внутренние и внешние силы (энергетические параметры) должны быть уравновешены с учетом некоторой погрешности (рис. 4). Величину допустимой погрешности определяет критерий сходимости (Convergence Tolerances). Обычно этот критерий задается в процентах от приложенной нагрузки, где под нагрузкой понимаются все приложенные к модели внешние силы или, в случае нагружения перемещением, — силы реакции. Обилие настроек объясняется сложностью расчетных алгоритмов, сопутствующих нелинейному анализу. Типовое значение критерия сходимости по силам находится в диапазоне от 0,1 до 1% приложенной нагрузки. В поиске сходимости на шаге решения программа может выполнить множество итераций. По этим причинам решение нелинейных задач занимает гораздо больше машинного времени, чем решение линейных статических задач. Важно осознавать, что многошагового подхода могут по разным причинам (типам нелинейностей) требовать задачи, результат решения которых не зависит от времени.

Рис. 4

Самый простой пример, рассмотрение которого поможет понять это утверждение, — нагружение упругопластичной конструкции нагрузкой, при которой напряжение превысит предел текучести. Решатель заранее «не знает», при какой нагрузке напряжение в отдельных узлах модели превысит этот предел, а следовательно, принципиально изменятся параметры уравнений, описывающих напряженнодеформированное состояние тела. При этом на каждом шаге приращения силы нужно учитывать изменение зоны пластической деформации. Поэтому решение проходит множество шагов приращения нагрузки, а шаги, в свою очередь, при необходимости выполняются за определенное количество итераций. Вычисления матрицы жесткости могут повторно осуществляться на каждом шаге решения. Частота пересчета матрицы жесткости задается пользователем. Пластичность — это физическая нелинейность.

В связи с «многошаговостью» и «итерационностью» процесса решения рекомендую освоить вкладку Nonlinear History (Нелинейная хронология решения), на которую можно перейти, запустив решатель. В ней вы сможете по графику в режиме реального времени отслеживать количество выполненных итераций и уровень достигнутой нагрузки (Load Factor). По этому графику можно анализировать скорость сходимости решения. Если чтото пошло не так, то решатель прервет процесс решения и выдаст сообщение, что решение не сходится.

Линейный анализ может использоваться только для анализа моделей с линейными материалами при условии, что нелинейностей других видов нет. Линейные материалы могут быть изотропными, ортотропными или анизотропными. Если материал в модели имеет нелинейные характеристики «напряжение — деформации» под заданной нагрузкой, должен использоваться нелинейный анализ. В нелинейном анализе могут быть использованы различные типы моделей материалов.

При нелинейном статическом анализе динамические явления, подобные инерционным силам и силам демпфирования, не учитываются. Обработка нелинейного статического решения отличается от обработки линейного статического решения несколькими основными позициями, представленными в табл. 1.

Таблица 1. Сравнение решений линейных и нелинейных статических задач

Линейное статическое решение |

Нелинейное статическое решение |

Вычисляет матрицу жесткости один раз в начале решения |

Периодически обновляет матрицу жесткости |

Использует закон Гука для вычисления узловых перемещений |

Итеративно отслеживает нелинейную зависимость |

Не учитывает больших перемещений и поворотов |

Учитывает большие перемещения и повороты |

Не обновляет направления нагрузок при изменении деформированного состояния |

Следит за направлением нагрузок при изменении деформированного состояния |

Поддерживает только тип контакта «склейка» |

Поддерживает нелинейные контакты, выполняет контактный алгоритм на каждой итерации |

Общей теории на этом достаточно, а о том, как настроить алгоритмы решения глобальной нелинейной системы алгебраических уравнений, порождаемой методом конечных элементов, я расскажу ниже, когда мы дойдем до соответствующего места при разборе нашего практического примера с кронштейном. В Femap большая часть этих настроек находится в диалоговом окне Nastran Nonlinear Analysis, куда можно попасть из диалогового окна Analysis Set, установив 10..Nonlinear Static в поле Analysis Type и несколько раз нажав кнопку Next. Но всему свое время.

Приступим к практике: моделирование кронштейна и линейный анализ в Femap с NX Nastran

В командном меню открываем File -> Preferences -> вкладка Geometry/Model. В настройках Solid Geometry Scale Factor устанавливаем Meters, что соответствует системе СИ измерений физических величин.

Наш Гобразный кронштейн будет состоять из двух квадратных пластин со сторонами длиной 0,1 метра, расположенных в перпендикулярных плоскостях. В командном меню перейдем в Geometry -> Surface -> Corners и последовательно создадим две квадратные пластины:

Координаты вершин для первой пластины: 1) X = 0; Y = 0; Z = 0; 2) X = 0,1; Y = 0; Z = 0; 3) X = 0,1; Y = 0; Z = 0,1; 4) X = 0; Y = 0; Z = 0,1.

Для второй: 1) X = 0; Y = 0; Z = 0; 2) X = 0; Y = 0,1; Z = 0; 3) X = 0; Y = 0,1; Z = 0,1; 4) X = 0; Y = 0; Z = 0,1.

Последовательно забив эти точки в диалоговое окно Locate -> Enter № Corner of Surface, получим нужную геометрию. Нажатием клавиш Ctrl+A мы можем отобразить нашу геометрию в центре видового экрана в удобном масштабе.

Далее создадим материал наших пластин (Сталь 3) и определим его свойства. Для этого в панели Model Info, расположенной в левой части экрана, раскроем вкладку Model, затем щелкнем правой кнопкой мыши на строке Materials и нажмем New. Откроется диалоговое окно Define Material — ISOTROPIC. В поле Title введем наименование St3. В поле General зададим модуль Юнга (Young’s Modulus), E = 2e11, коэффициент Пуассона (Poisson’s Ratio), nu = 0,3, плотность (Mass Density) = 7850. На вкладку Nonlinear пока переходить не будем. Нажимаем ОК, а затем Cancel.

Создадим тип конечного элемента и укажем его свойства. Для этого во вкладке Model щелкнем правой кнопкой мыши на строке Properties и нажмем New. Откроется диалоговое окно Define Property — Plate Element Type. В поле Title введем наименование Pl0005. Во вкладке Material выберем 1..St3. Затем нажмем кнопку Elem/Property Type и убедимся, что флажок стоит в нужном месте: Plane Elements — Plate. То есть выбран плоский конечный элемент — пластина. Зададим толщину пластины, для этого в поле Thicknesses установим TavgorT1 = 0,005. Нажимаем ОК, а затем Cancel.

Сохраним нашу модель, для чего нажмем File -> Save As, выберем путь для сохранения файла и имя файла. Я назову его KronNonlin.

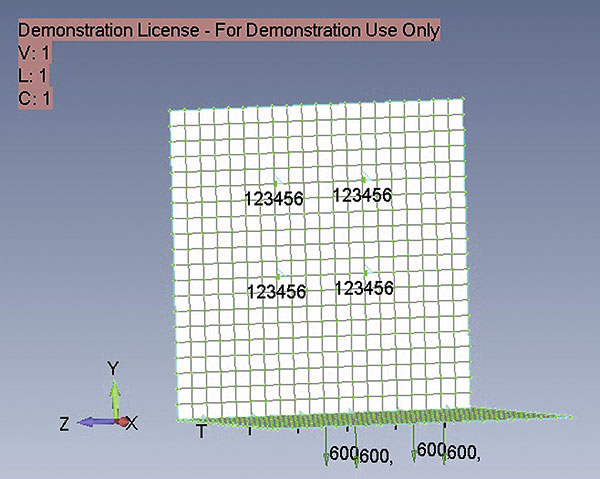

Зададим свойства сетки конечноэлементной модели. Для этого в командном меню нажмем Mesh -> Mesh Control -> Size On Surface. В диалоговом окне Entity Selection -> Select Surface(s) to Set Mesh Size нажмем Select All, чтобы выбрать все поверхности. Нажав ОК, мы попадаем в диалоговое окно Automatic Mesh Sizing. В поле Element Size выставляем значение 0,005 и нажимаем ОК. Теперь характерный размер наших конечных элементов будет равен 5 мм. На линиях модели появились точки, дающие нам информацию о том, какого размера будут элементы после создания конечных элементов.

Теперь создадим конечноэлементную модель. В командном меню нажмем Mesh -> Geometry -> Surface. В диалоговом окне Entity Selection -> Select Surfaces to Mesh нажимаем Select All и ОК. В поле Property установим созданный нами тип КЭ 1..Pl0005, а в поле Mesher — флажок Quad. Нажимаем OK. Конечноэлементная модель создана. Теперь закрепим кронштейн и нагрузим его внешними силами.

Крепить кронштейн мы будем за четыре узла (такое закрепление более всего соответствует креплению заклепками или точечной сварке) по шести степеням свободы, и по линии стыка двух пластин — по трем степеням свободы (оставив возможность вращения вокруг линии).

Задаем граничные условия закрепления. Для этого щелкаем правой кнопкой мыши на Constraints, нажимаем New и вводим название Constr. Далее нажимаем правой кнопкой на Constraints Definitions и выбираем закрепление по узлам (Nodes). Выбрав четыре узла, как показано на рис. 5, закрепляем их по шести степеням свободы; нажимаем ОК. В поле Title диалогового окна Create Nodal Constraints/DOF пишем 4nodes и нажимаем на кнопку Fixed, чтобы ограничить перемещениевращение. Нажимаем ОК. Вновь щелкаем правой кнопкой на Constraint Definitions и выбираем закрепление по линии (Curves). В поле Title диалогового окна Create Constraints on Geometry указываем Line и нажимаем кнопку Pinned — No Translation, чтобы ограничить перемещение, оставив возможность вращения.

Рис. 5

Зададим условия нагружения, для чего правой кнопкой мыши щелкнем на Loads — New. Новый Set назовем Vert. Нажимаем правой кнопкой на Load Definitions — Nodal и выбираем четыре узла, к которым будут приложены данные нагрузки. В диалоговом окне Create Loadson Nodal назовем нашу нагрузку Force600. Узловые силы направлены по оси Y в отрицательном направлении. Величина узловой нагрузки FY — минус 600 Ньютон. Таким образом, к каждому из четырех узлов будет приложена нагрузка по 600 Ньютон (то есть 240 кг на все четыре узла).

Далее переходим к настройкам анализа. В командном меню выбираем Model -> Analyses. Нажимаем кнопку New, чтобы выбрать тип анализа и решатель. В поле Title вводим Linear. Выбираем Analysis Program — 36.. Simcenter Nastran и Analysis Type 1..Static. Затем нажатием на кнопку Analyze запускаем расчет. Решение занимает у меня меньше одной секунды! Femap показывает нам окно наблюдений за результатами анализа: Simcenter Nastran Analysis Monitor. Строка Analysis complete 0 означает, что анализ успешно завершен.

В Model Info щелкаем правой кнопкой мыши на Results -> All Results -> Deform. Теперь мы видим деформированное состояние нашего кронштейна в гиперболизированном виде. На мой взгляд, деформированное состояние визуально чрезмерно преувеличено, поэтому нажмем F6: откроется диалоговое окно View options. Перейдем во вкладку PostProcessing. Deformed Style в поле Scale установим 4%. Теперь визуализация деформированного состояния модели преувеличена меньше. Максимальные перемещения можно посмотреть в левом нижнем углу модели — они составляют 0,0026 м.

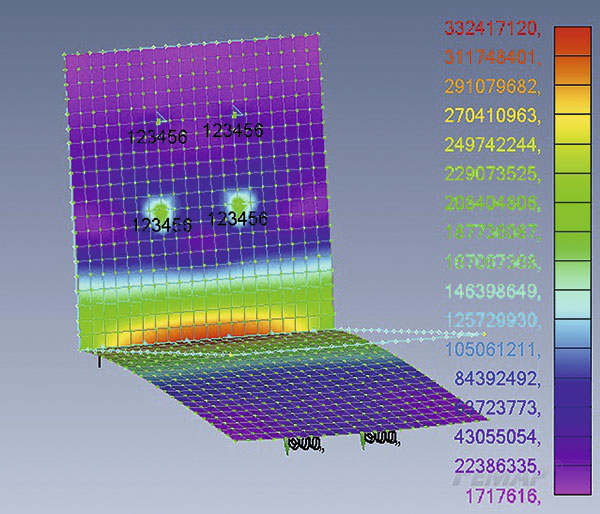

Нажмем клавишу F5 и отобразим распределение напряжений по модели. В поле Contour Style установим флажок на Contour, затем нажмем кнопку Deformed and Contour Data. Во вкладке Contour выберем 7033 Plate Top Von Mises Stress, чтобы Femap отобразил напряжения в узлах. Наша модель стала разноцветной, цвета отображают уровень напряженности (рис. 6). В правой части экрана мы видим шкалу, отображающую, какому цвету какой уровень напряжений соответствует. Чтобы скрыть геометрическую исходную модель, нажмем на иконку View Surfaces Toggle. Максимальные напряжения достигают 332,4 МПа, что гораздо выше предела текучести 210 МПа для стали Ст3.

Рис. 6

Итак, напряжения в точках кронштейна значительно выше предела текучести. Линейный анализ не учитывает текучестьпластичность материалов и связанный с этим явлением эффект перераспределения напряжений, поэтому данное распределение напряжений не соответствует реальности. Переходим к нелинейному анализу.

Практика: нелинейный статический анализ в Femap с NX Nastran

Чтобы перейти от линейной к нелинейной модели, нам нужно выполнить всего пару действий (разбиение, условия закрепления и нагрузки мы не меняем).

Изменим свойства материала, добавив пластические деформации; для этого во вкладке Materials щелкнем правой кнопкой мыши на нашем материале 1.. St3 и нажмем Edit. Перейдем на вкладку Nonlinear и в поле Nonlinearity Type выберем Plastic. В поле Yield Criterion выберем 0..von Mises, в поле Initial Yield Stress вводим значение 210 000 000 (то есть 210 МПа). Жмем ОК.

NX Nastran поддерживает следующие критерии пластичности:

- Мизеса (von Mises) — для пластичного материала используется в большинстве случаев;

- Треска (Tresca) — для хрупких и некоторых пластичных материалов;

- ДрукераПрагера (DruckerPrager) — для материалов типа грунта и бетона с внутренним трением;

- МораКулона (MohrCoulomb) — для материалов типа камень с внутренним трением.

Осталось настроить решатель.

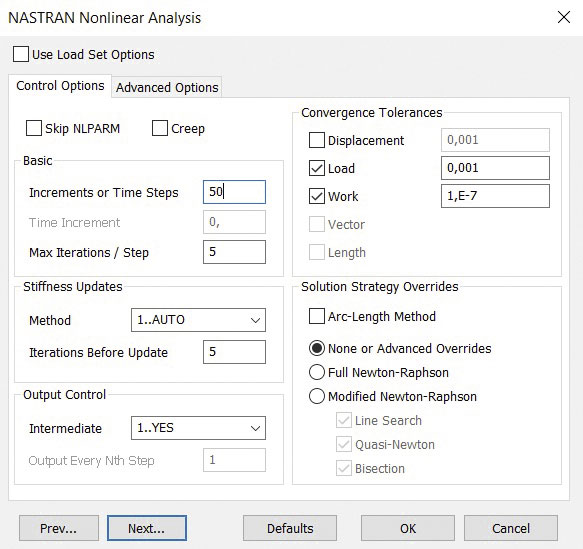

В командном меню выбираем Model -> Analyses. Нажимаем кнопку New, чтобы выбрать тип анализа и решатель. В поле Title вводим Nonlinear1. Выбираем Analysis Program — 36..Simcenter Nastran и Analysis Type 10..Nonlinear Static. Нажимаем кнопку Next. В окне Nastran Executive and Solution Options ставим галочку на Number of Processors и вводим число процессоров на нашем компьютере. Затем нажимаем кнопку Next шесть раз подряд, не меняя стандартные настройки в диалоговых окнах, пока не попадем в диалоговое окно Nastran Nonlinear Analysis. Это ключевое окно для настроек нелинейного анализа, потому остановимся на этом месте поподробнее и рассмотрим его полянастройки (рис. 7).

Рис. 7

При необходимости учета эффекта ползучести нужно установить галочку в поле Creep.

В поле Basic устанавливаем количество шагов приращения нагрузки (Increments or Time Steps) и максимальное количество итераций на каждом шаге (Max Iterations / Steps). В случае нелинейного статического анализа Increments or Time Steps отражают уровень нагрузки. На графике Nonlinear History (Нелинейная хронология), иллюстрирующем в реальном времени количество выполненных итераций, уровень нагрузки отложен на вертикальной оси и называется Load Factor. Его величина лежит в диапазоне от 0 до 1. За заданное количество шагов нагрузка меняется от 0 до полной; при этом, если того требуют условия сходимости, в рамках одного шага выполняется несколько итераций. Эти два параметра очень важны, в каждой задаче нужно постараться выбрать «золотую середину» между слишком большим количеством «шагов» и «итераций» и слишком маленьким. Если их слишком мало, то решение не сойдется или будет оказано негативное влияние на точность. Если же их количество окажется чрезмерным, решение будет затрачивать очень много машинных мощностей, времени и может быть оказано негативное влияние на сходимость. Чтобы исследовать влияние этих параметров, мы прорешаем нашу задачку с кронштейном несколько раз при различных сочетаниях количества «шагов» и «итераций», наблюдая при этом за графиком нелинейной хронологии.

Для нелинейной статической задачи в поле Stiffness Updates можно выбрать один из трех методов (AUTO, ITER, SEMI) обновления матрицы жесткости тела, а также количество итераций (Iteration Before Update), через которое матрица будет обновляться. Если метод выбран неверно, то автоматически будет использоваться 0..Default (по умолчанию). В методе AUTO матрица жесткости обновляется, исходя из оценок сходимости разных численных методов (квазиньютоновского, с линейной итерацией, половинного деления) и с выбором того из них, что даст минимальное количество обновлений матрицы жесткости. Метод SEMI подобен методу AUTO, но обновление матрицы жесткости обязательно проводится и на первой итерации после изменения нагрузки, что бывает эффективно для сильно нелинейных процессов. Метод ITER (в нелинейном анализе во времени ему подобен метод TSTEP) проводит обновление матрицы жесткости после указанного в поле Iteration Before Update количества итераций. Метод ITER эффективен для сильно нелинейных процессов, при которых геометрия тела в процессе деформирования резко изменяется (например, при потере устойчивости).

В поле Output Control задаются настройки вывода результатов на промежуточных шагах нагружения (временных шагах, если речь идет об анализе во времени). При проведении статического нелинейного анализа во вкладке Intermediate можно выбрать один из следующих вариантов: 0..Default (по умолчанию), YES (выводить), NO (не выводить), All (выводить на всех шагах). При нелинейном анализе во времени можно задать, через какое количество шагов следует выводить результат.

В поле Convergence Tolerance задаются допуски на удовлетворение условий сходимости для нагрузок (Load), перемещений (Displacement) и внутренней работы (Work). Влияние допуска по сходимости (Convergence Tolerances) на точность и время решения задачи рассмотрим на примере модели, изученной разработчиками Femap с NX Nastran из компании Siemens.

Очень большая нелинейная модель (950 000 DOFs) была тщательно исследована, чтобы определить влияние различных допусков критерия сходимости на время выполнения и точность расчета. В этой модели не было теплопередачи, зазоров или контактов. Результаты исследования показали, что приемлемая точность решения (в сравнении с решением, полученным при очень высоком уровне допуска по сходимости) может быть достигнута как для уровня допуска по сходимости «высокий», так и для уровня «инженерный». Уровень допуска по сходимости «предварительная оценка» дает результат с теми же общими тенденциями, что и более высокие уровни допуска, но ответы недостаточно точны для рабочего проекта. При уменьшении уровня допуска по сходимости расчет происходит гораздо быстрее. В табл. 2 можно количественно оценить представленные тенденции.

Таблица 2. Влияние различных допусков сходимости на время и точность расчета

Уровень допуска |

Значение допуска сходимости |

Затраченное машинное время, часы |

Точность решения |

|

EPSP |

EPSW |

|||

Очень высокий |

0,001 |

1,0E7 |

163,2 |

Очень хорошая |

Высокий |

0,01 |

0,001 |

10,3 |

Погрешность 5% |

Инженерный |

0,01 |

0,01 |

7,0 |

Погрешность 10% |

Предварительная оценка |

0,1 |

0,1 |

2,9 |

Погрешность |

В поле Solution Strategy Overrides устанавливаются настройки процесса решения глобальной нелинейной системы алгебраических уравнений, порождаемой методом конечных элементов. Для осознанного изменения этих настроек нужно обладать знаниями и опытом — если их недостаточно, лучше оставить установки по умолчанию. Приведу некоторые разъяснения.

ArcLength Method устанавливает величину временного шага (догрузки) с учетом информации о перемещении узлов тела — его следует использовать, если задача связана с резкой деформацией (потерей устойчивости).

Полный метод НьютонаРафсона (Full NewtonRaphson) очень быстро сходится, но нуждается в дополнительном времени на создание дополнительной матрицы для полной матрицы системы алгебраических уравнений на каждой итерации.

Модифицированный метод НьютонаРафсона (Modified NewtonRaphson) не нуждается в таком действии, но сходится значительно медленнее, поэтому для его ускорения могут применяться дополнительные процедуры: Line Search (линейного поиска), QuasiNewton (квазиньютоновского ускорения) и/или Bisection (половинного деления).

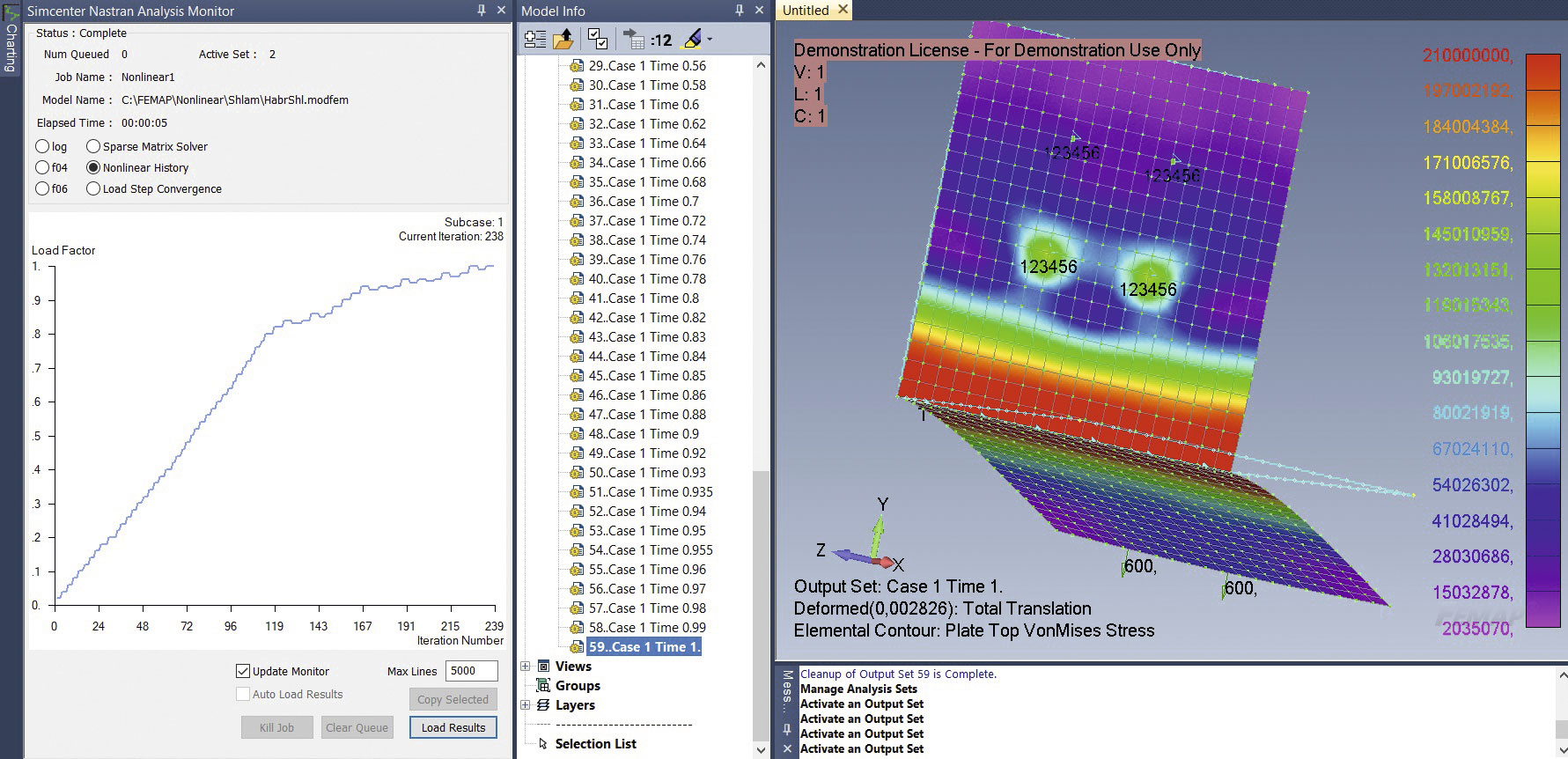

Таким образом, мы разобрали основные настройки для нелинейного статического анализа (настройки нелинейного анализа во времени им во многом подобны). Для расчета нашего кронштейна в окне Nastran Nonlinear Analysis установим следующие параметры: в поле Increments or Time Steps — 50, Max Iterations / Step — 5, Stiffness Updates Method — 1..AUTO, Iterations Before Update — 5, Intermediate — 1..YES. Остальные настройки оставим без изменений. Нажимаем ОК и переходим в окно Analysis Set Manager. Чтобы запустить расчет, нажмем кнопку Analyze. Femap автоматически откроет окно Simcenter Nastran Analysis Monitor. Перейдем во вкладку Нелинейная хронология, переставив флажок с log на Nonlinear History (рис. 8).

Рис. 8

Здесь отображается график, иллюстрирующий в реальном времени количество выполненных итераций и (в случае нашего нелинейного статического анализа) Load Factor, то есть фактор нагрузки от 0 до 1. В правом верхнем углу мы видим информацию о номере текущей итерации. Обращаю внимание, что это не номер шага приращения нагрузки, а именно номер текущей итерации. Каждый шаг приращения нагрузки может содержать в себе несколько итераций — это необходимо для выполнения алгоритмов, реализующих сходимость решения. Если приращение не сходится, это означает, что изменение в нагрузке слишком велико, чтобы перейти к следующему шагу; нагрузка снижается — выполняются дополнительные итерации внутри одного шага.

В окне Model Info откроем вкладку Results -> All Results. Двойной щелчок мыши на строчке решений открывает результаты при различных уровнях нагрузки от 0 до 100%. Проанализируем совместно график нелинейной хронологии и напряженнодеформированное состояние кронштейна при различных уровнях нагрузки.

При уровне нагрузки от 0 до 0,62 (Load Factor) напряжения меньше предела текучести 210 МПа, после — начинается пластическая деформация стали кронштейна. Единице (1) соответствует полная приложенная нагрузка — 240 кг на четыре узла. Максимальные напряжения выделены красным цветом — они сконцентрированы возле линии пересечения поверхностей. При уровне нагрузки от 0,62 до 1 зона пластических деформаций растет — максимальные напряжения (в отличие от линейного анализа) не увеличиваются. При факторе нагрузки 0,82 скорость роста кривой уменьшается — это значит, что для удовлетворения условий сходимости на каждый шаг требуется большее количество итераций. Мы смогли достигнуть полной нагрузки 1 — максимальные перемещения составили 0,00283 м. В некоторых случаях (например, если бы мы значительно увеличили нагрузку) геометрия деформированного тела искажается настолько, что при данной стратегии (настройках решателя) сходимости достичь не удастся. Как видим, результаты нелинейного анализа качественно и количественно отличаются от результатов линейного анализа.

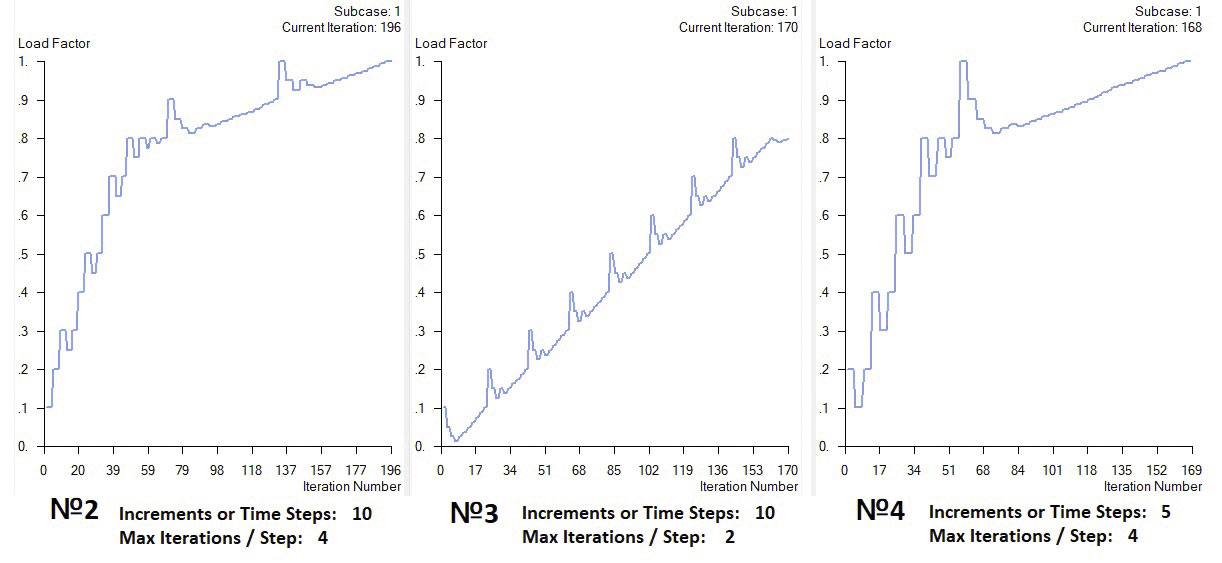

Проведем еще три расчета, выставив разные настройки по количеству шагов приращений и итераций (рис. 9). В первом случае были выставлены Increments or Time Steps — 50, Max Iterations / Step — 5.

Рис. 9

Условия сходимости были соблюдены в 1м, 2м и 4м расчетных случаях. В 3м расчетном случае фатальная ошибка с пояснением, что решение не сходится, появилась при уровне нагрузки 0,8. Обратим внимание, что во 2м и 4м расчетах решение было выполнено успешно (полная нагрузка 1) при значительно меньшем количестве шагов и итераций. Наша модель достаточно проста, и все расчеты были проведены менее чем за 5 секунд. На больших моделях благодаря правильному выбору числа шагов приращения нагрузки и итераций может быть сэкономлено много машинного времени.

Заключение

За рамками этой статьи осталось множество вопросов: многоступенчатое нагружение (применение Case и Subcase), применение нелинейных контактов, нелинейный анализ во времени, действия в случаях, когда решение «разваливается». Но я надеюсь, что основная цель статьи достигнута — у тех читателей, кто не имеет обширного опыта в решении нелинейных задач, теперь есть минимальный набор теоретических знаний и практических образов, чтобы начать работу с нелинейным анализом методом конечных элементов.

Чтобы скачать бесплатную пробную версию Femap с NX Nastran, пройдите по ссылке:

https://www.plm.automation.siemens.com/store/ruru/trial/femap.html?pid=0011300001cYQjKAAW&spi=4153256.

Литература:

- Basic Nonlinear Analysis User’s Guide. Siemens.

- Рудаков К.Н. Femap 10.2.0. Геометрическое и конечноэлементное моделирование конструкций. К.: КПИ, 2011. — 31