Статья посвящена MES-модулю ERP-системы для мебельных предприятий 1С-БАЗИС: Производство. Будучи узкоспециализированным программным продуктом, он позволяет получать дополнительные преимущества в автоматизации за счет применения элементов искусственного интеллекта для решения конкретных задач.

Цель автоматизации управления производством заключается в обеспечении высокой конкурентоспособности на рынке за счет оптимизации планирования производства, максимально эффективной загрузки персонала и оборудования, принятия управленческих решений на базе глубокого анализа бизнеспроцессов. Основные аспекты производственной деятельности, которые необходимо автоматизировать в первую очередь, включают:

- контроль наличия необходимых материалов и комплектующих;

- производственное планирование;

- фиксация фактического исполнения отдельных производственных задач;

- контроль соблюдения производственного графика и его оперативная коррекция в случае возникновения непредвиденных ситуаций;

- управление фондом рабочего времени, наличием и распределением работников.

Наиболее полный набор функциональных возможностей для управления производством можно получить только в рамках интегрированного программного обеспечения, объединяющего решения класса ERP и CAD/CAM. Для мебельных предприятий подобный подход реализован в системе 1СБАЗИС: Производство. Соответствующие программные модули получили название автоматизированных рабочих мест (АРМ).

Контроль материального обеспечения

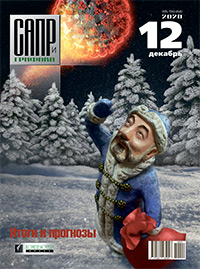

Бесперебойное и точное обеспечение материалами является важнейшим элементом производственного процесса. Автоматизация производства позволяет реализовать наиболее эффективную методологию планирования материального обеспечения — позаказное планирование. В этом случае рассчитывается точное потребное количество материалов на каждый заказ согласно спецификациям, которые формируются в CAD/CAMсистеме. Окно анализа обеспеченности заказов материалами в системе 1СБАЗИС: Производство показано на рис. 1.

Рис. 1. Окно обеспечения заказов

Для каждого заказа отображается следующая информация:

- список деталей;

- потребное количество каждого вида материала;

- имеющееся на складе количество материала;

- зарезервированное количество материала;

- количество заказанного материала, подтвержденное выставленным счетом.

Для анализа ситуации с материальным обеспечением производства реализованы алгоритмы фильтрации данных по самым разным условиям.

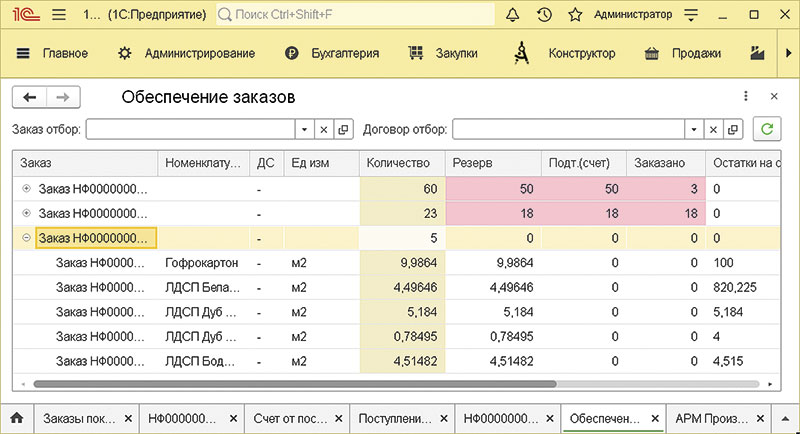

Размещение заказа на производство

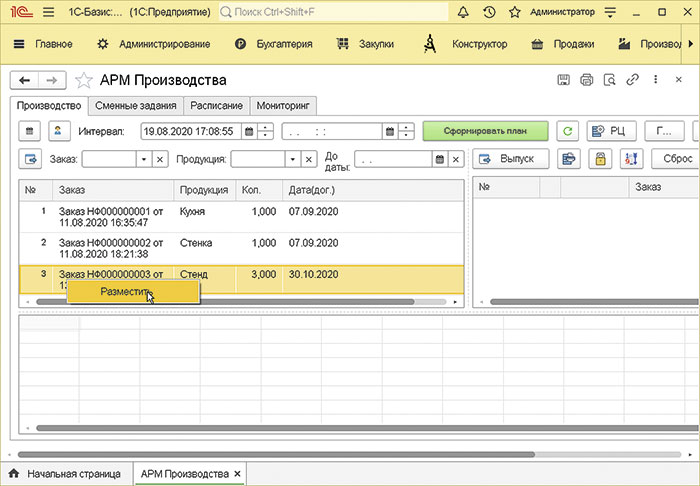

Первой операцией по управлению изготовлением заказа является его передача в производство (размещение). Для этого необходимо выбрать заказ в списке поступивших заказов (рис. 2), переместить его в список заказов на производство и задать некоторые атрибуты. Соответствующий диалог показан на рис. 3. Часть атрибутов генерируется автоматически, например номер или дата, другие задаются вручную.

Рис. 2. Список неразмещенных заказов

Рис. 3. Диалог создания заказа на производство

Основными из них являются:

- наименование подразделения;

- данные об ответственном лице;

- параметры автоматического формирования спецификаций, маршрутного листа и материального отчета;

- режим разнесения материалов по создаваемым производственным заданиям. В процессе изготовления заказа могут потребоваться полуфабрикаты, которые также изготавливаются на предприятии, а следовательно, требуют создания отдельного производственного задания. Таким образом, возможна генерация двух вариантов реализации заказа: без создания дополнительных производственных заданий (такой заказ сразу передается на склад готовой продукции) и с дополнительными заданиями. Во втором случае заказ считается завершенным только после полного выполнения всех заданий.

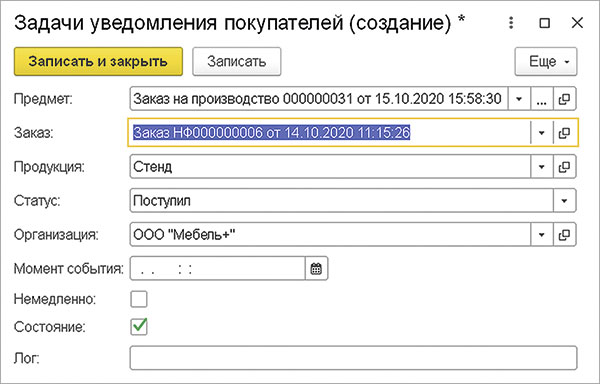

Процесс будущего выполнения заказа будет поэтапно отслеживаться, а информация об этом автоматически рассылаться покупателям. Для этого указывается состояние заказа, по достижении которого будет формироваться уведомление (рис. 4).

Рис. 4. Диалог настройки уведомления покупателей

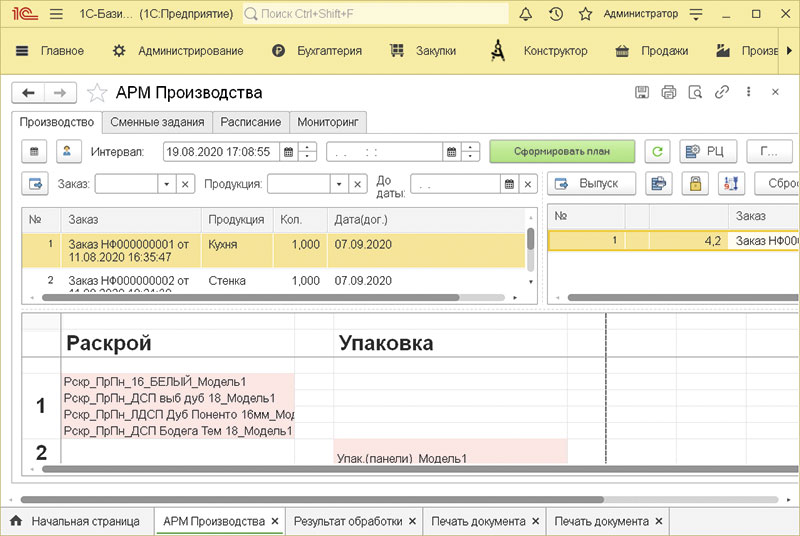

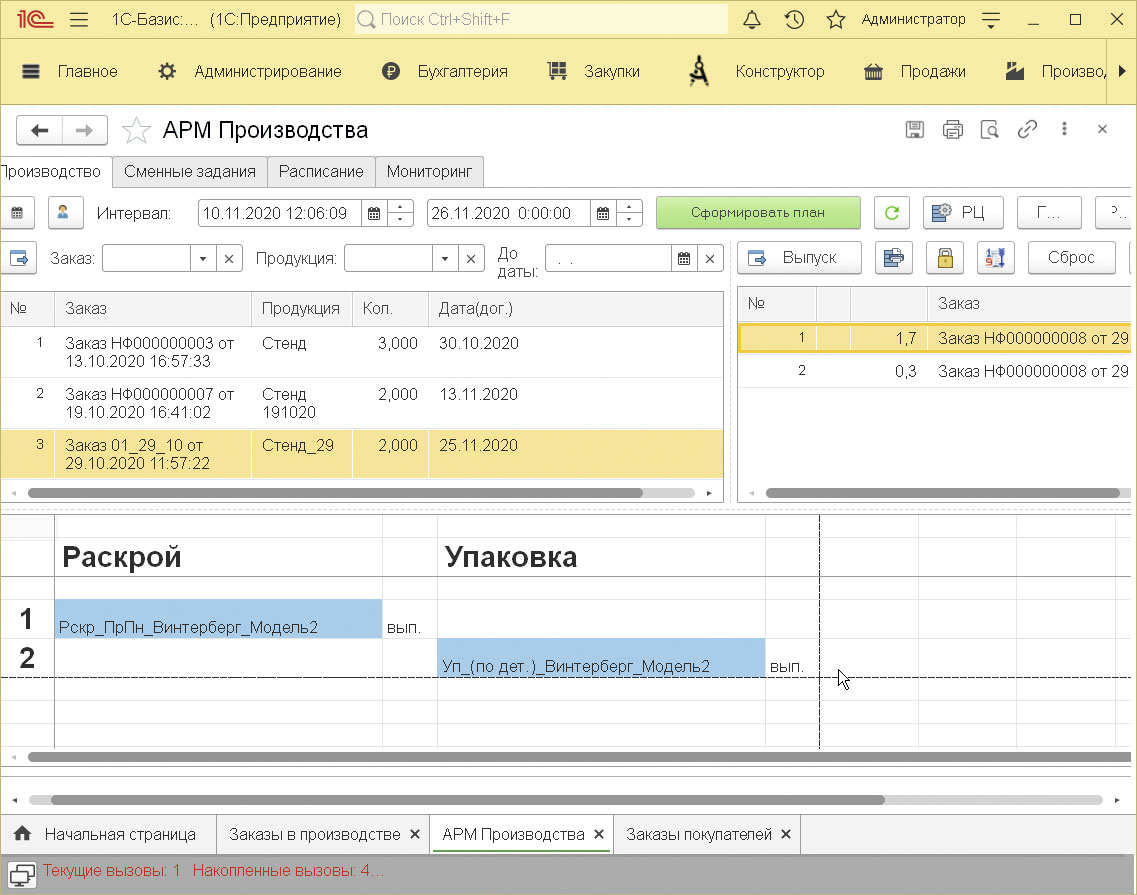

После завершения формирования заказа на производство он появляется в списке размещенных заказов. При этом в окне АРМ производства создаются дополнительные вкладки, содержащие спецификацию, список этапов работ (цепочка изготовления продукции) и краткое описание выполненных действий (рис. 5).

Рис. 5. Размещенный заказ

Формирование планов

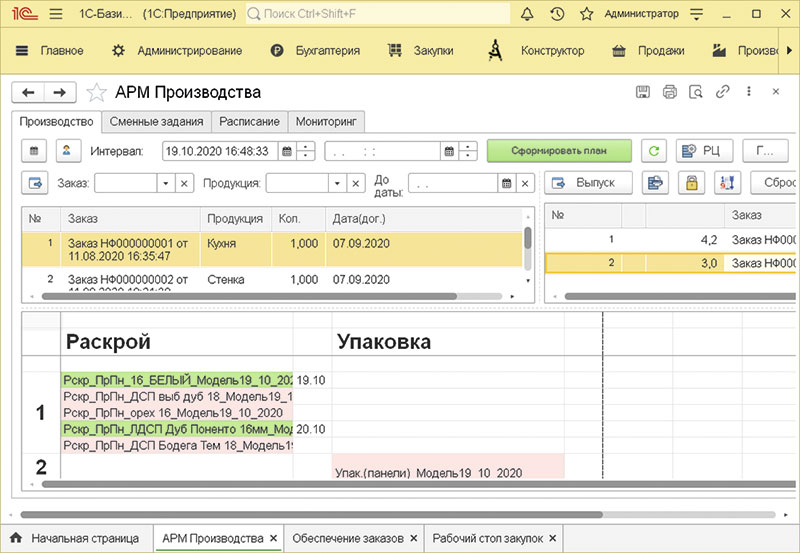

После размещения заказа на производстве реализуется один из важнейших этапов управления производством — автоматическое формирование производственного плана. Программапланировщик анализирует текущее состояние производства и наличие материалов на складе. Если материалы, необходимые для выполнения заказа, отсутствуют, выясняются возможности их оперативной поставки. При этом рассматриваются заявки поставщикам, анализируется наличие и состояние счетов на оплату заказанных материалов, а также графики запланированных поездок для доставки оплаченных материалов. Если по какимлибо причинам поездки переносятся на более поздние сроки, то эти факты также учитываются при планировании. Для реализации многофакторного анализа текущей производственной ситуации автоматический планировщик использует оригинальные алгоритмы с элементами искусственного интеллекта.

Высокая наглядность отображения состояния заказов обеспечивается контрастной цветовой индикацией: операции, которые могут быть спланированы с учетом наличия материалов, показываются зеленым цветом, а если какаято операция не может быть спланирована, цвет ее обозначения в таблице останется розовым.

В том случае, когда список размещенных на производстве заказов содержит несколько элементов, их выполнение распределяется по оборудованию с учетом приоритета, определяемого положением заказа в списке. Изменение приоритетов заказов производится быстро и просто по принципу draganddrop. Более высокие приоритеты целесообразно присваивать заказам, полностью обеспеченным материалами.

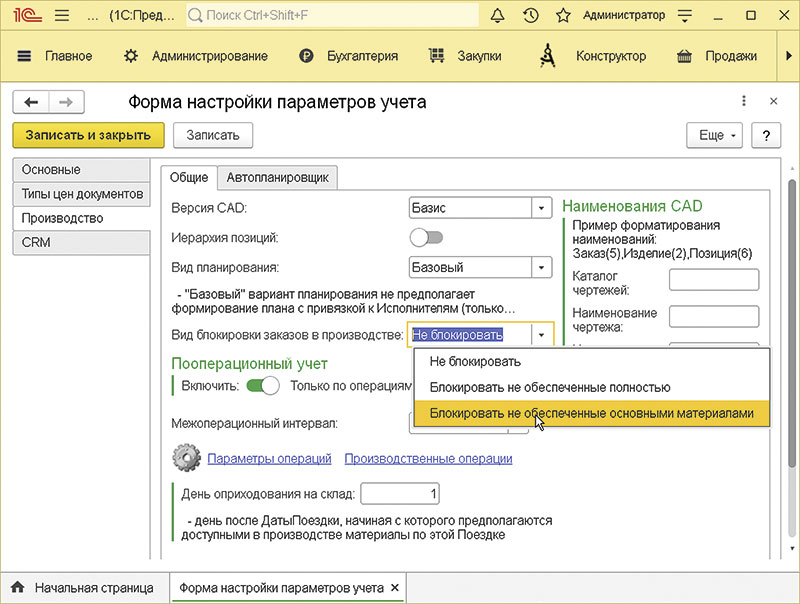

Производственная ситуация исключительно динамична. При планировании производства нередко возникает необходимость блокировки заказов в зависимости от обеспеченности их материалами. Для этого используется режим администрирования на форме настройки параметров учета (рис. 6). Понятие блокировки подразумевает указание материалов, которые будут являться основными в заказе. Как правило, к основным материалам относятся плитные и облицовочные материалы. Блокировка выполнения заказа учитывается при планировании производства. Например, если основной материал заказан и спланирована поездка для его получения у поставщика, то начало производственного процесса будет сдвинуто с учетом времени поступления материала на склад. Оно определяется сроком в днях после запланированной даты поездки. Начиная с этого момента полученные материалы становятся доступными для использования в производстве.

Рис. 6. Форма настройки параметров учета

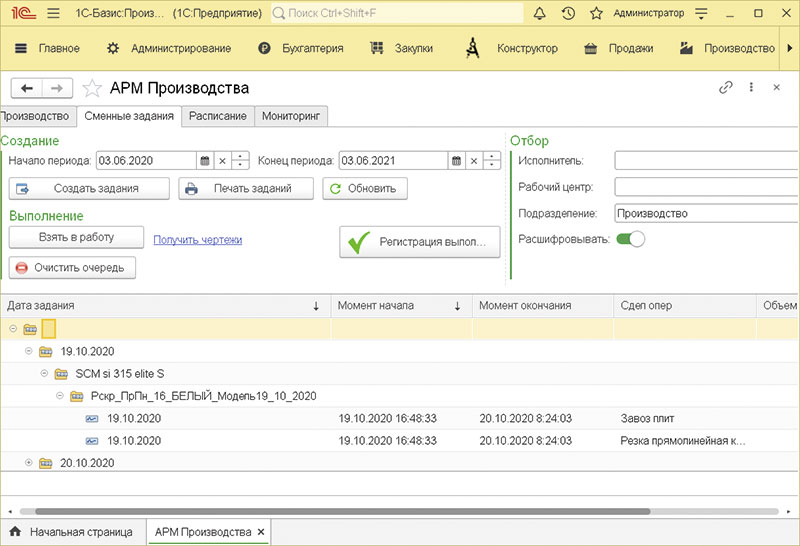

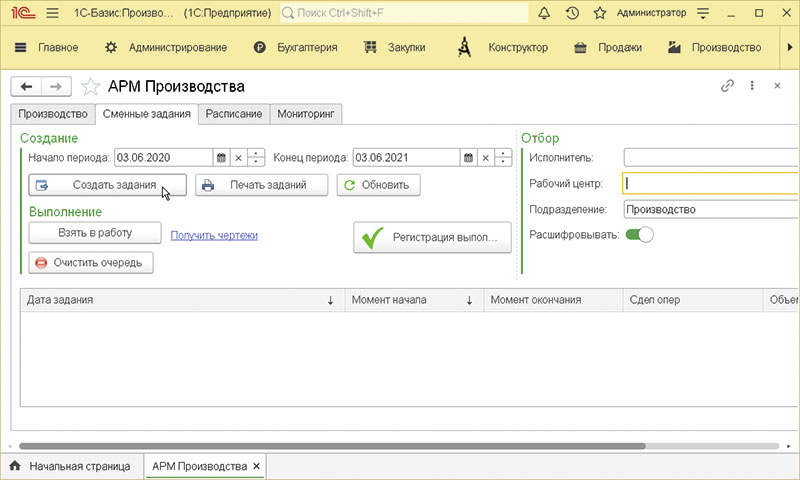

Формирование и выполнение сменных заданий

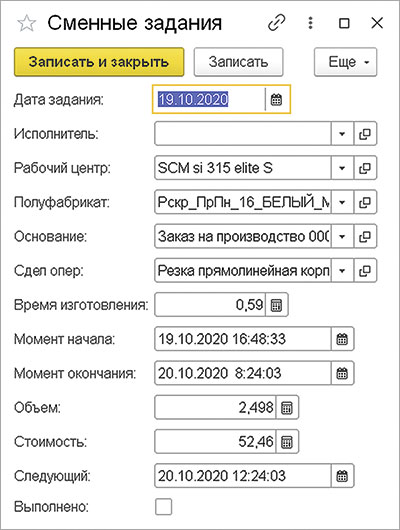

После формирования плана производства необходимо принять его в работу, то есть создать сменные задания (рис. 7).Они отображаются в виде иерархического списка по датам выполнения и рабочим центрам. В любой момент сменное задание доступно для просмотра или редактирования. Диалог редактирования приведен на рис. 8.

Рис. 7. Создание сменных заданий

Рис. 8. Диалог редактирования сменного задания

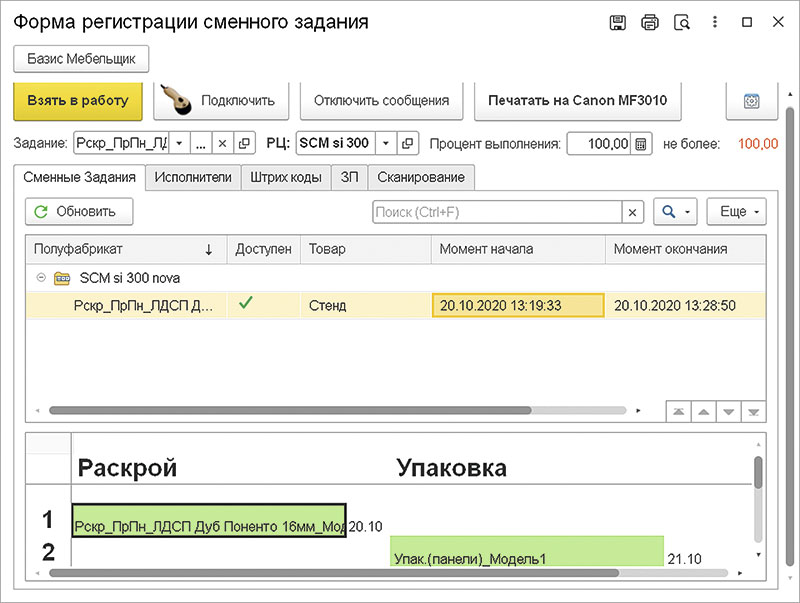

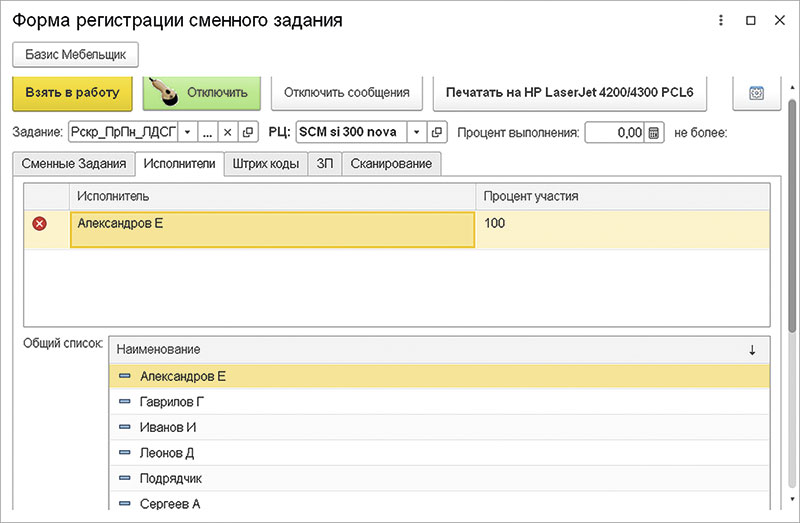

Рис. 9 . Форма сменного задания для ОЦ

В качестве примера на рис. 9 показана форма сменного задания для обрабатывающего центра, а на рис. 10 — список исполнителей данного задания с указанием доли их участия в процентах. Участников исполнения заказа можно добавлять из общего списка сотрудников. Естественно, суммарный процент участия исполнителей должен составлять 100%.

Рис. 10. Список исполнителей сменного задания

После регистрации сменного задания оно становится доступно на производстве. Вся информация о любом сменном задании может быть оперативно проанализирована или распечатана в виде документа.

От раскроя до склада

Раскрой листовых (плитных) материалов — это важнейшая часть производственного процесса изготовления изделий корпусной мебели, объединяющая три составляющие (критерии оптимизации карт раскроя):

- технологическую — сформировать технологичные карты раскроя для конкретного пильного оборудования;

- экономическую — добиться максимального использования материала;

- управленческую — организовать эффективную работу производственных участков, реализующих последующие операции обработки деталей.

Эти факторы являются взаимоисключающими, то есть невозможно создать карты раскроя, оптимальные по всем трем критериям. В модуле БАЗИСРаскрой реализован универсальный подход, основанный на использовании настраиваемой шкалы критериев оптимизации. Это позволяет технологу в полной мере учитывать особенности производственных процессов на конкретном производстве, добиваясь сбалансированного соотношения технологических, экономических и управленческих факторов.

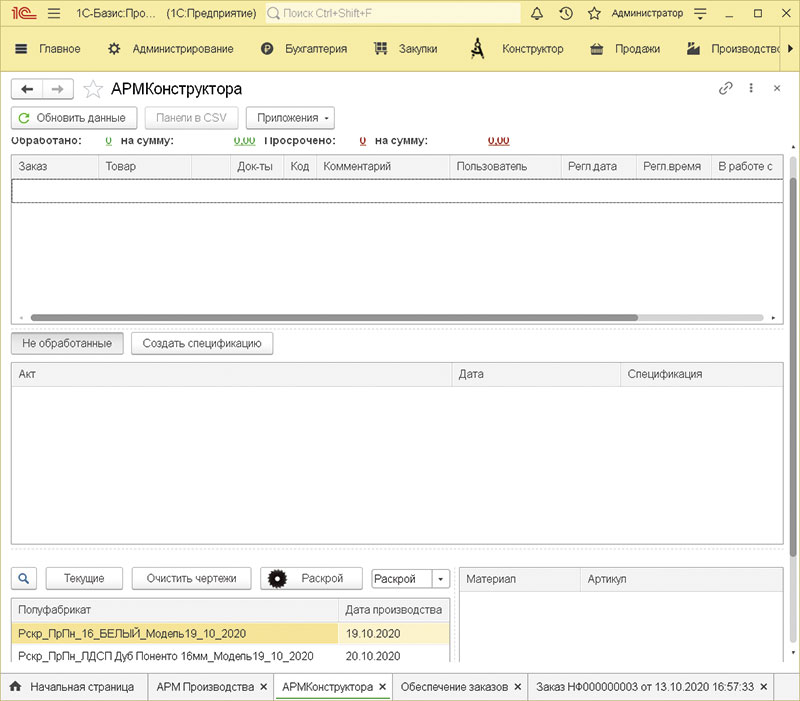

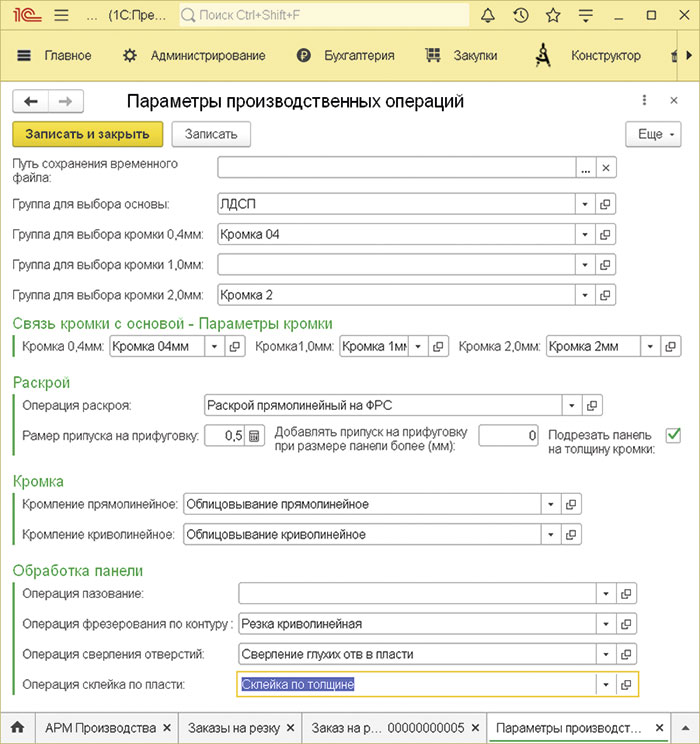

Для реализации раскроя служит АРМ конструктора (рис. 11). В основной таблице содержатся обозначения заданий на производство, для которых необходимо создать рабочую документацию (карты раскроя, чертежи, спецификации и т.п.). Вся реальная работа по ее созданию будет выполняться в модуле БАЗИСРаскрой, который вызывается из АРМ конструктора. Для настройки производственных операций используется специальное окно, показанное на рис. 12.

Рис. 11. АРМ конструктора

Рис. 12. Параметры производственных операций

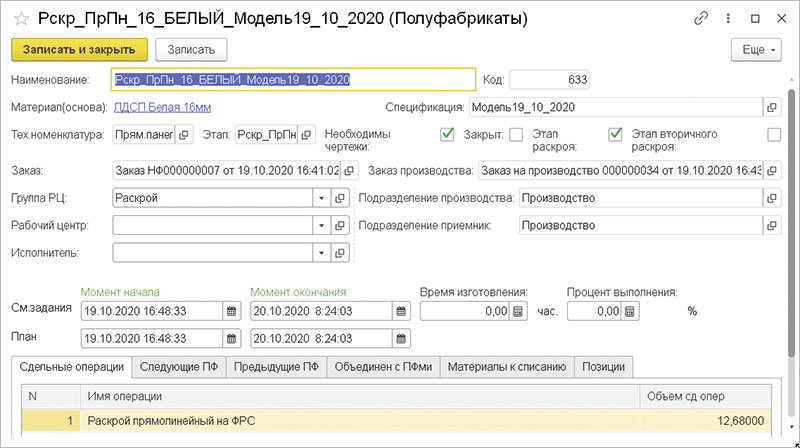

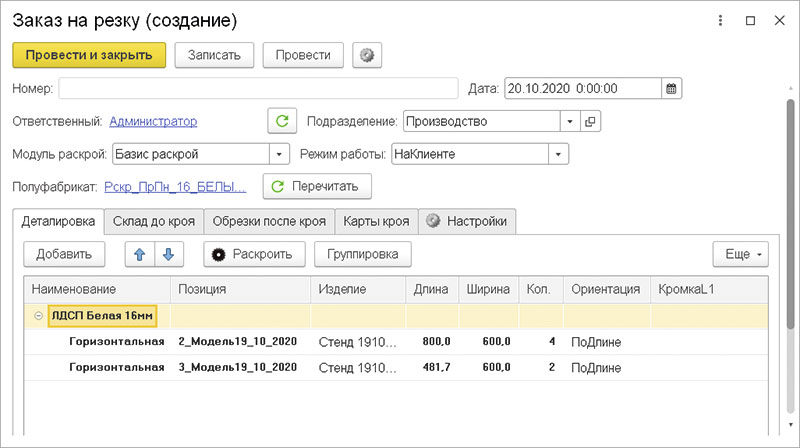

Поскольку любой заказ может включать полуфабрикаты, АРМ конструктора позволяет просмотреть их параметры и при необходимости внести корректировки (рис. 13). Здесь же можно увидеть информацию о наличии материалов на складе, сведения об обрезках материала, которые появятся в результате выполнения раскроя, список панелей для раскроя (рис. 14).

Рис. 13. Информация о полуфабрикате

Рис. 14. Список панелей для раскроя

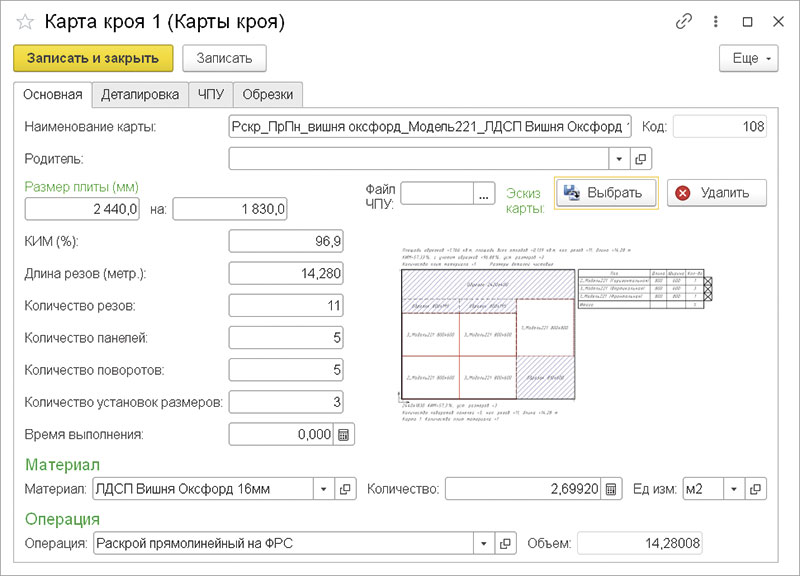

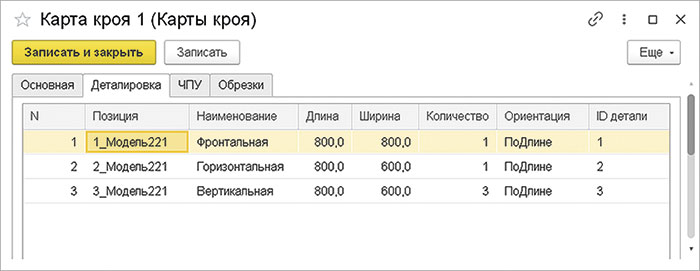

Модуль БАЗИСРаскрой запускается в фоновом режиме и автоматически импортирует список панелей и созданные настройки. Возможности модуля описаны в «САПР и графика» № 4 за текущий год. После выполнения раскроя также автоматически весь массив полученных данных экспортируется обратно. На рис. 15 показан пример карты раскроя, а на рис. 16 — пример таблицы деталировки, которая содержит данные о панелях, расположенных на этой карте. Если раскрой выполняется на пильном центре с ЧПУ, то есть к карте раскроя подключен файл управляющей программы, то на отдельной вкладке можно просмотреть сведения о программе. В том случае, когда на предприятии организована работа с деловыми обрезками листовых материалов, на отдельной вкладке выводится информация о них для каждой карты раскроя.

Рис. 15. Пример карты раскроя

Рис. 16. Таблица деталировки

После принятия раскроя его результаты записываются в производственное задание. Карты раскроя дают возможность выполнения сменного задания не целиком, а дифференцированно по каждой из них. В окне программы АРМ производства, которая устанавливается на рабочем месте в цеху, доступны две вкладки: Сменные задания и Расписание вкладки (рис. 17).

Рис. 17. Окно АРМ производства в цеху

Рис. 18. Фиксирование выполненных заданий

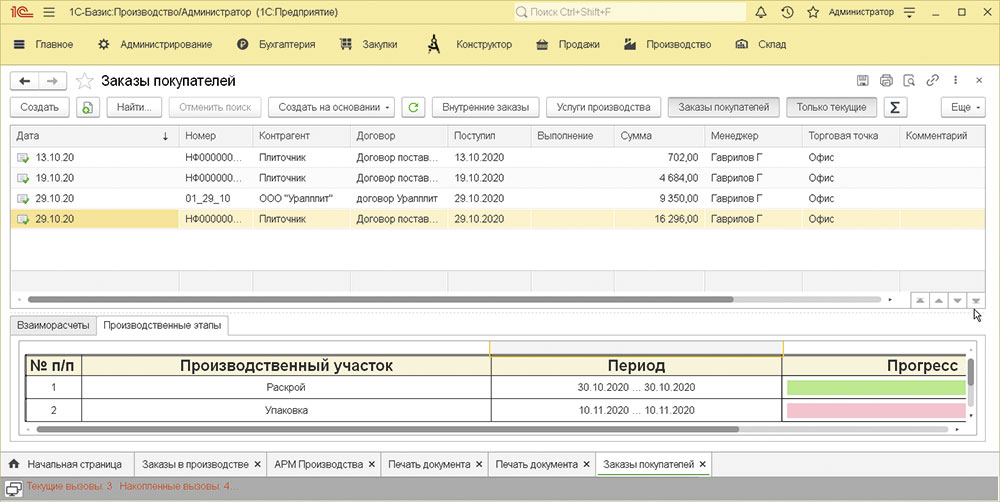

Процесс исполнения каждой карты раскроя регистрируется. Для этого рабочий, прежде чем приступить к пилению, отмечает, что карта раскроя взята в работу, а закончив работу — регистрирует ее завершение. После этого задание автоматически удаляется из списка. В случае если карты раскроя не создаются, регистрируется начало и окончание выполнения всего задания. Выполненные задания помечаются в списке на вкладке АРМ производства синим цветом (рис. 18). Эта информация дублируется и на вкладке Заказы покупателей (рис. 19).

Рис. 19. Окно заказов покупателей

Аналогичным образом реализуются все технологические операции по изготовлению заказа. Например, чтобы упаковать товар, следует выбрать в качестве рабочего центра «Стол упаковки».

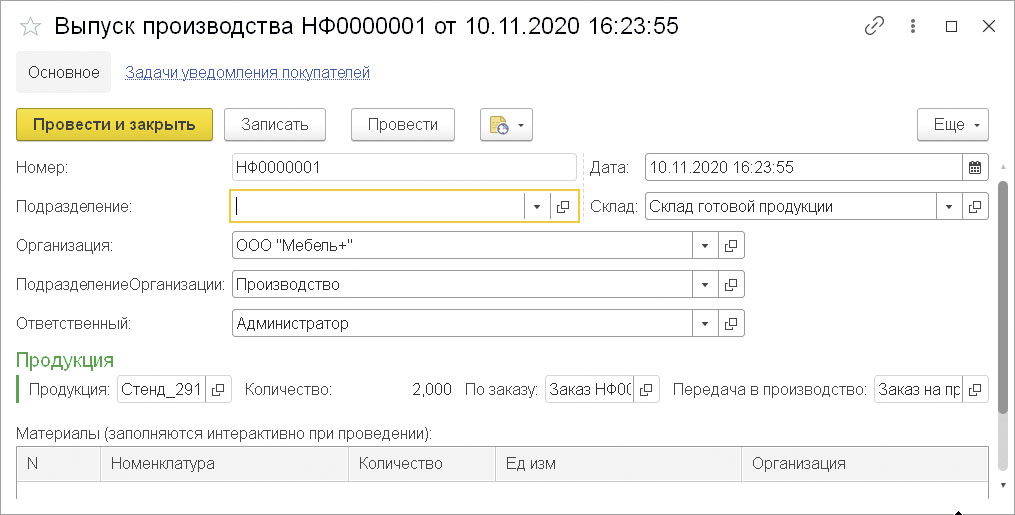

После выполнения всех заданий заказа (рис. 20) он может быть передан на склад. Для этого требуется заполнить специальную форму (рис. 21), указав параметры операции, например номер склада готовой продукции, номер производственного подразделения, данные об ответственном лице и т.д.

Рис. 20. Фиксирование выполненного заказа

Рис. 21. Передача заказа на склад

«Непрограммные» моменты MESавтоматизации

Любая автоматизированная система, и MES в этом плане — не исключение, это более или менее производительный инструмент, и, как любой инструмент, способен лишь помочь в решении имеющихся задач. И здесь стоит отметить два момента:

- Стоимость инструмента может оказаться выше той прибыли, которую способно принести решение задачи с его помощью.

- Полученное решение может оказаться как хорошим, так и плохим.

Что можно сказать о MESмодуле системы 1СБАЗИС: Производство с этой точки зрения?

Вопервых, российский мебельный бизнес — это прежде всего малые и средние предприятия. Ценовая политика компании «БазисЦентр» учитывает данный фактор. Все предлагаемые модули — это специализированные программные продукты, в которых нет излишних функциональных возможностей. Соответственно, цена всего спектра предлагаемых программ вполне доступна для абсолютного большинства мебельных компаний, о чем свидетельствует и портфель заказов на систему 1СБАЗИС: Производство. Первые положительные результаты от ее внедрения достигаются уже после нескольких месяцев эксплуатации.

Вовторых, MESмодуль «заточен» под производственные процессы изготовления корпусной мебели, учитывает все их нюансы и максимально соответствует им. Однако для получения всех «бонусов» этого недостаточно, необходим учет субъективного фактора. Речь идет не об организационных аспектах внедрения автоматизированных систем (об этом написано достаточно много), а о требованиях к производственной дисциплине. В программе реализован эффективный механизм обратной связи для оперативного формирования и анализа реальной производственной ситуации. Но реализовывать его должны конкретные специалисты на своих рабочих местах! Если, к примеру, оператор станка не зафиксирует факт выполнения технологической операции или мастер смены не заполнит необходимый отчет, то говорить о качественном управлении производством будет бессмысленно. В процессе внедрения MESсистемы все подобные организационные моменты должны быть обязательно решены.

Заключение

Система 1СБАЗИС: Производство является полноценной программной платформой, реализующей достаточный набор функциональных возможностей для качественного мониторинга и управления мебельным производством. Ее внедрение позволяет сократить время исполнения заказов, динамически перераспределить ресурсы и оптимизировать их использование, повысить уровень управляемости и предсказуемости производственного процесса, а также его пропускную способность, снизить эксплуатационные расходы и простои оборудования, уменьшить вероятность субъективных ошибок, разгрузить складские площади, увеличить объемы продукции при тех же издержках.

Кроме того, именно MESсистема имеет дело с бизнеспроцессами, в которых создается прибавочная стоимость продукции. Это означает, что ее внедрение приводит к существенному косвенному эффекту в виде оптимизации управления и всей финансовохозяйственной деятельности мебельного предприятия.