Сборочный чертеж мебельного изделия — это важная часть комплекта конструкторской документации. В системе БАЗИС реализовано автоматическое построение сборочных чертежей с учетом иерархической структуры изделий, что оказывает прямое влияние на сокращение времени реализации проектов. Для учета специфики мебельного производства были разработаны специальные методы, алгоритмы и технологии работы, о которых и рассказывается в статье.

Как известно, сборочный чертеж представляет собой изображение сборочной единицы, достаточное для ее изготовления. Мебельные изделия в большинстве случаев поставляются в разобранном виде, поэтому сборочный чертеж дополнительно выполняет функцию инструкции по самостоятельной сборке. Соответственно, сборочный чертеж должен давать полное и понятное представление о взаимном расположении всех элементов изделия друг относительно друга. Для этого он должен содержать:

- наглядное изображение сборочной единицы, которое позволит понять алгоритм сборки и контроля;

- справочные размеры;

- номера позиций составных элементов, входящих в сборочную единицу, и спецификацию всех входящих в нее деталей и узлов.

Номер позиции реализует связующую функцию между изображением на сборочном чертеже и спецификацией, в которой перечислены составные элементы и их основные характеристики.

В системе БАЗИС сборочный чертеж формируется автоматически на основе настроек, задаваемых пользователем, которые учитывают организационнотехнические особенности производства.

Иерархия элементов мебельного изделия

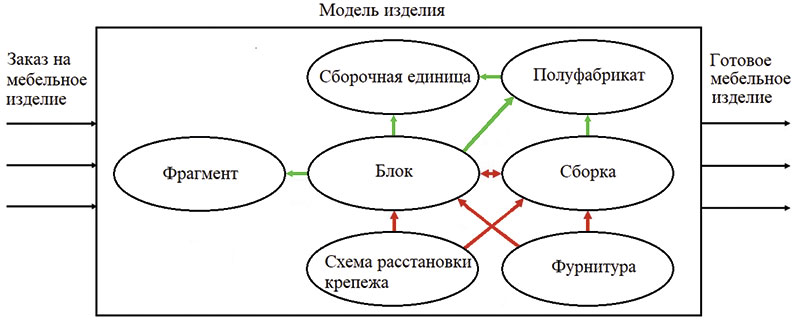

Система БАЗИС, являясь специализированным программным обеспечением, работает с объектноориентированными моделями, которые полностью отражают реальную структуру изделий корпусной мебели, а также методику их проектирования и изготовления. Она включает несколько типов составных (структурных) объектов (рис. 1). Некоторые объекты могут произвольным образом входить друг в друга, что на рисунке отражается стрелками красного цвета. Ряд объектов представляет собой «надстройки» над ранее определенными (порождающими) объектами. На рисунке к ним направлены стрелки зеленого цвета от порождающих объектов. Под термином «надстройка» понимается придание некоторому объекту дополнительных свойств, отражающих его назначение и роль в структуре модели. Например, из блока можно сделать фрагмент, если придать ему свойство эластичности.

Рис. 1. Составные объекты модели

В системе БАЗИС реализованы следующие составные объекты:

- сборка — покупное (готовое, стандартное) изделие, которое рассматривается как единое целое, не подлежащее редактированию;

- блок — множество любых объектов, объединенных в функциональную группу в соответствии с выбранными пользователем критериями. Чаще всего блоки используются в операциях группового редактирования. Размеры блоков могут изменяться произвольным образом;

- фрагмент — блок, обладающий, как правило, свойством эластичности. Эластичность представляет собой не имеющий аналогов механизм редактирования моделей мебели, разработанный компанией «БазисЦентр». Подробнее о нем можно прочитать в журнале «САПР и графика», № 2 за 2015 год;

- полуфабрикат — блок или сборка — в зависимости от того, как он интерпретируется на том или ином этапе работы с моделью изделия. Рассмотрим пример. На некоторой фабрике имеется отдельное подразделение по изготовлению профильных фасадов. Для него фасад мебельного изделия представляется блоком, поскольку необходимо менять его геометрические размеры, производить раскрой профиля и материала вставок, формировать управляющие программы для станков с ЧПУ и выполнять другие технологические операции. Однако уже изготовленный фасад с точки зрения изделия в целом — это стандартный элемент, который не требует редактирования, поскольку устанавливается на строго определенное место;

- фурнитура — вспомогательные элементы, необходимые для изготовления мебельного изделия (ручки, светильники, опоры и т.д.);

- схема расстановки крепежа — еще одно уникальное понятие системы БАЗИС, представляющее собой набор крепежа, расположение которого может автоматически «подстраиваться» под параметры стыка скрепляемых панелей (см. «САПР и графика», № 6 за 2017 год);

- сборочная единица — блок или полуфабрикат с установленным соответствующим признаком.

Принципы иерархической расстановки позиций

Позиция представляют собой номер, присваиваемый каждому элементу модели изделия, который формируется автоматически при выполнении команды расстановки позиций. В случае необходимости позицию любого элемента можно изменить, но делать это не рекомендуется по двум причинам. Вопервых, может быть нарушена логическая связь между различными участками производства. Вовторых, при повторном применении команды расстановки позиций пользовательские номера будут удалены или заменены на принятые значения по умолчанию.

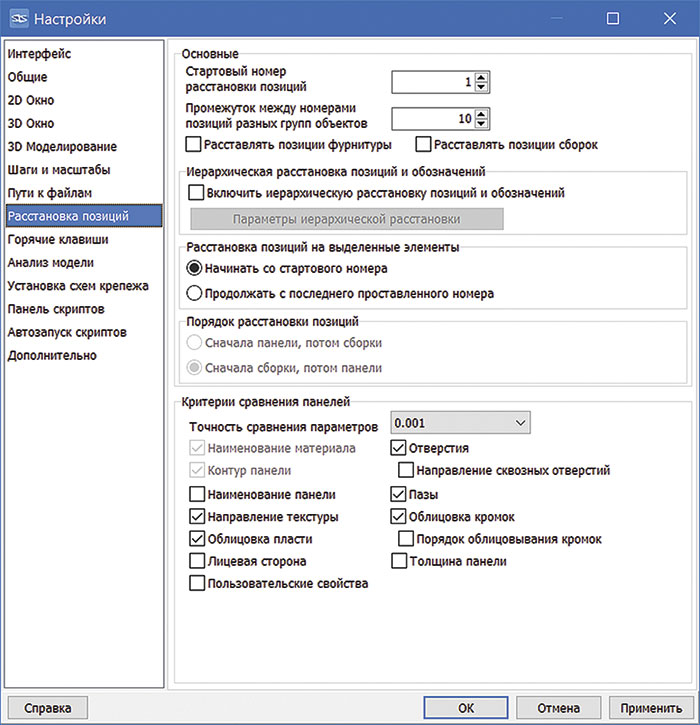

В системе БАЗИС реализован настраиваемый алгоритм сравнения деталей по заданным критериям (рис. 2), то есть детали, имеющие одинаковые значения по всему множеству сравниваемых параметров, будут считаться одинаковыми. В указанное множество на постоянной основе входят контуры деталей и материал. Остальные параметры сравнения пользователь включает в данное множество по мере необходимости. На этой основе реализован принцип иерархической расстановки позиций.

Рис. 2. Окно настройки параметров расстановки позиций

При иерархической расстановке позиций каждому объекту присваивается номер позиции (уникальный идентификатор в пределах сборочной единицы) и обозначение (уникальный идентификатор в пределах модели). Оба идентификатора формируются автоматически, если включена опция иерархической расстановки позиций. Обозначение можно редактировать, однако, как и в случае с номерами позиций, делать этого не рекомендуется по аналогичным причинам. Суть обозначения в том, что объекты, имеющие одинаковый набор сравниваемых свойств, будут иметь одинаковые обозначения, независимо от того, в какой составной элемент изделия они входят. Это позволяет значительно упростить выдачу заданий для операторов станков, а также сделать их более понятными. В результате сокращается количество ошибок и время изготовления изделия.

Можно провести следующую аналогию. При работе на компьютере полное имя файла (например, С:/Проекты/Шкафы/Купе.b3d или С:/Проекты/Кухня/Кухня угловая.b3d) точно и понятно говорит о том, где искать конкретный файл. Обозначение также точно и понятно показывает, в какую подсборку какой сборки входит та или иная деталь.

Алгоритм формирования обозначений

Прежде всего, необходимо отметить три момента:

- Иерархическая расстановка позиций является опциональной, поэтому обозначения формируются только в том случае, если эта опция активирована.

- Обозначения не присваиваются составным объектам, которые не имеют признака сборочной единицы.

- Для фурнитуры в качестве обозначения используется ее наименование.

Во всех остальных случаях обозначение формируется автоматически. Как и наименование любого идентификатора, наименование обозначения должно однозначно характеризовать соответствующий объект и ассоциироваться с ним. Исходя из этого обозначение формируется из нескольких элементов, количество которых совпадает с количеством уровней иерархии элементов модели. Его структура имеет вид РР.ХХ....XX.DDD.

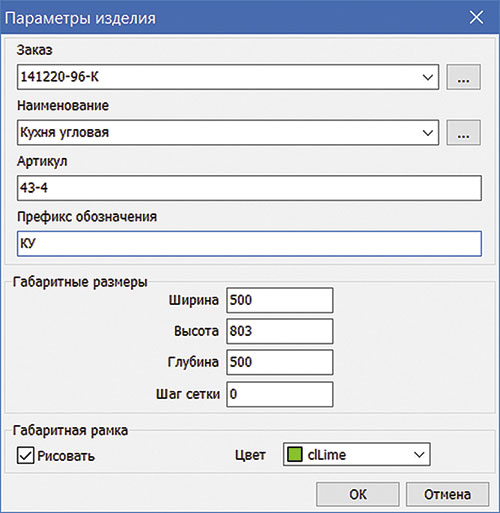

Первый элемент обозначения — префикс РР. Обычно это краткое обозначение изделия, например для угловой кухни можно указать символы КУ (рис. 3). Они и будут использоваться в качестве префикса обозначения.

Рис. 3. Параметры изделия

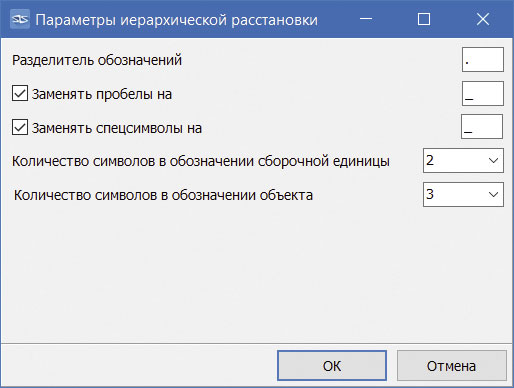

Следующие элементы содержат номера сборочных единиц внутри модели изделия. Если сборочная единица содержит другую сборочную единицу (подсборку), то формируется очередной элемент обозначения, являющийся номером этой подсборки. Подобным образом формируются все элементы обозначения, нумерующие сборочные единицы в соответствии с их иерархией в модели. Уровень модели (самый верхний уровень) имеет обозначение вида РР.00....00.000. По умолчанию под номера сборочных единиц отводится два знака, но при необходимости это количество можно варьировать от одного до пяти (рис. 4).

Рис. 4. Параметры иерархической расстановки позиций

Последний элемент обозначения — номер детали. По умолчанию он представляет собой трехзначное число, но количество разрядов при необходимости может изменяться в пределах от одного до пяти.

Дополнительно в параметрах формирования обозначений можно указать три символа:

- Разделитель позиций в обозначении, в качестве которого чаще всего используется точка (значение по умолчанию).

- Символ, на который заменяются пробелы.

- Символ, на который заменяются все специальные символы, встречающиеся в обозначении.

Два последних символа имеют много общего:

- по умолчанию их значениями является символ нижнего подчеркивания;

- они задаются опционально;

- необходимость их введения обусловлена особенностями систем управления некоторых станков с ЧПУ. Пробелы не воспринимаются некоторыми моделями станков, а специальные символы, например двоеточие или звездочка (*), недопустимы в именах файлов.

Рассмотрим пример формирования обозначения для некоторой детали. На рис. 3 в качестве префикса указаны символы КУ, которые и станут первыми элементами обозначения, а на рис. 4 — принятые параметры формирования обозначений.

Модель будет иметь обозначение КУ.00.000. Если в состав модели входит составной объект, являющийся сборочной единицей, то формируется второй уровень иерархии. Сборочные единицы этого уровня будут иметь структуру обозначения КУ.01.000, КУ.02.000 и т.д. Если в состав первой сборочной единицы этого уровня входят другие сборочные единицы, то формируется следующий (третий) уровень иерархии. Элементы этого уровня будут иметь структуру обозначения КУ.01.01.000, КУ.01.02.000 и т.д. Аналогичным образом формируются обозначения для всех последующих уровней иерархии модели.

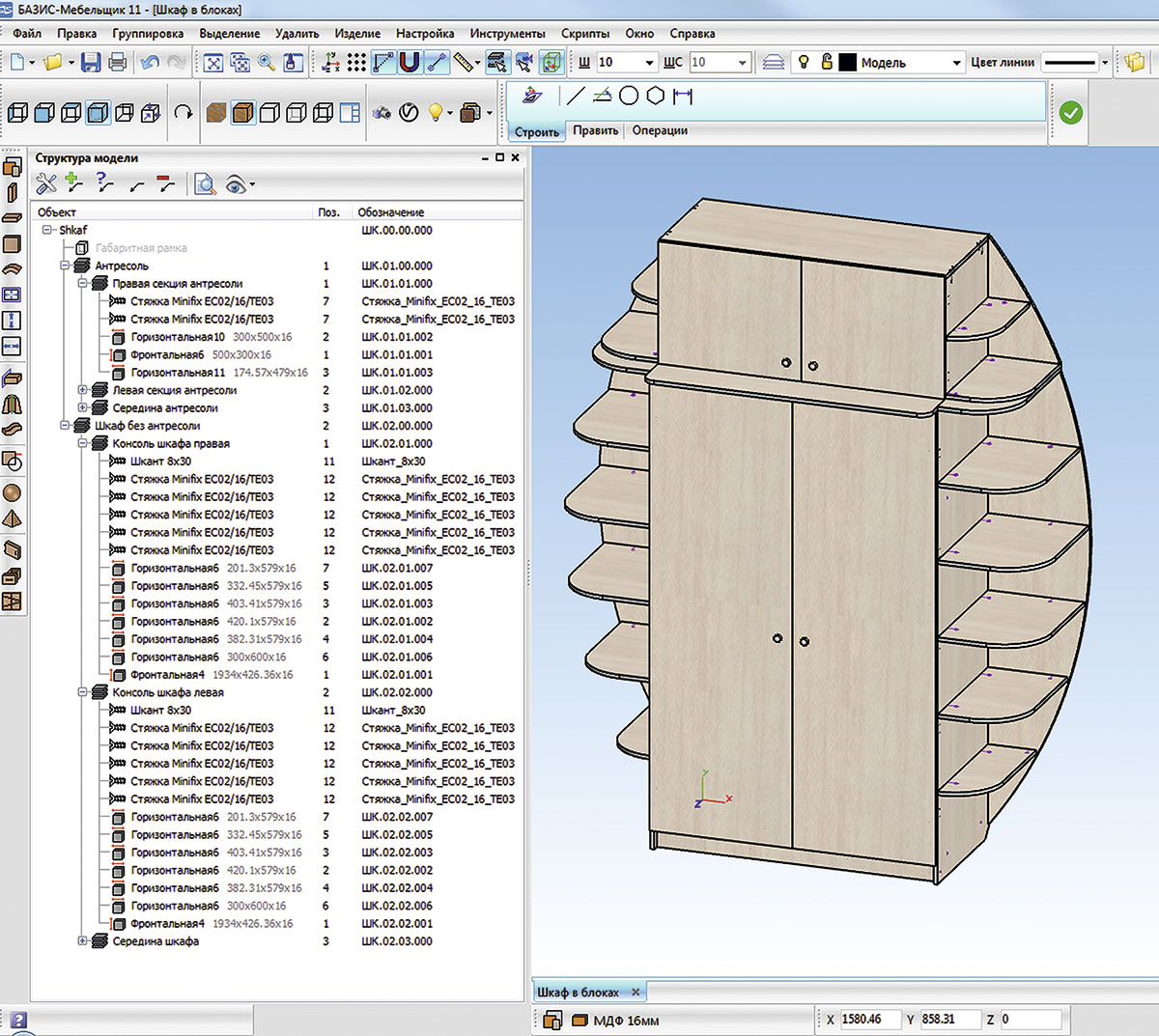

Рис. 5. Модель изделия и его иерархическая структура

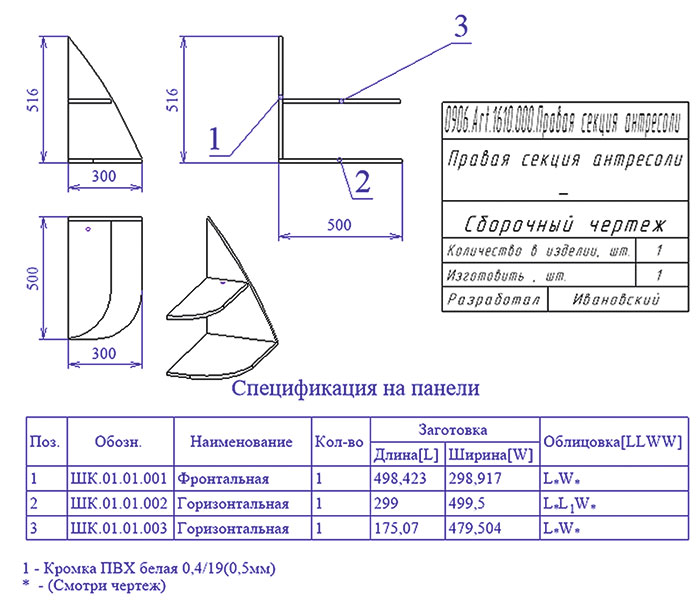

На рис. 5 показана модель шкафа с антресолью и угловыми консолями, состоящая из нескольких сборочных единиц (уровней иерархии), а на рис. 6 — пример сборочного чертежа. На нем в таблице спецификации хорошо видно, что угловая секция, как сборочная единица, является элементом другой сборочной единицы — антресоли, которая, в свою очередь, входит в структуру шкафа, представляющего собой также сборочную единицу. Соответственно, панели угловой секции автоматически получают обозначения вида ШК.01.01.001, ШК.01.01.002, ШК.01.01.003 и т.д.

Рис. 6. Пример сборочного чертежа

Позиции элементов и раскрой материалов

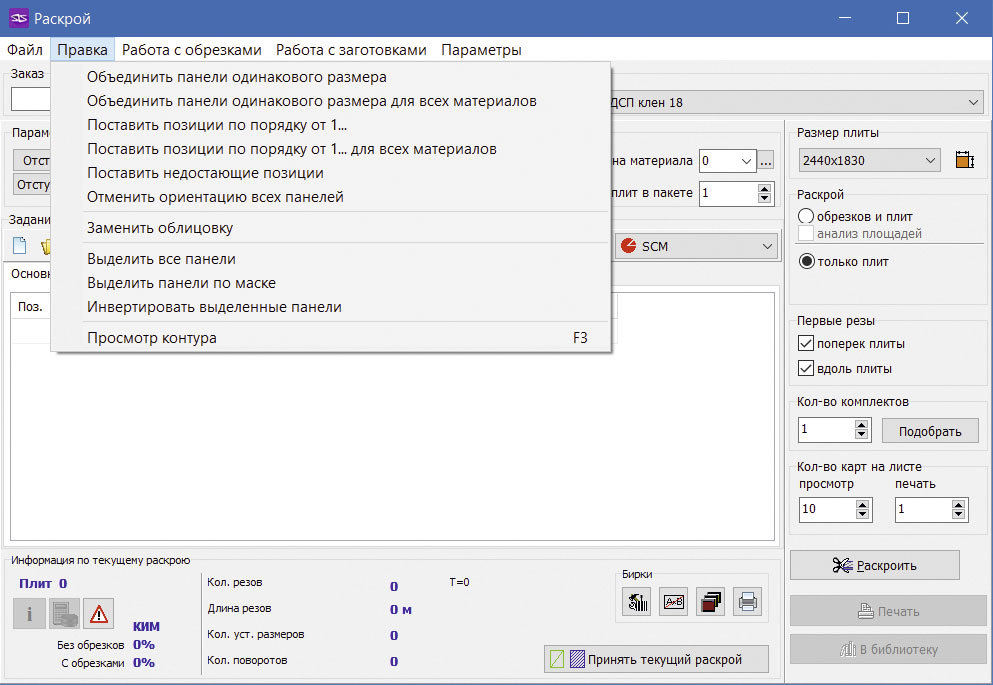

Номера позиций используются и при выполнении начальной технологической операции изготовления корпусной мебели — раскрое плитных материалов, — которая реализуется модулем БАЗИСРаскрой (о возможностях данного модуля можно прочитать в журнале «САПР и графика», № 4 за 2020 год). В данном модуле есть свои возможности работы с позициями (рис. 7), однако использовать их нужно только в том случае, когда в передаваемой модели позиции не расставлены или модуль раскроя используется автономно. Такие производственные ситуации являются достаточно редкими, поскольку большинство мебельных предприятий используют конструкторские и технологические модули системы БАЗИС совместно и позиции расставляются при проектировании изделий.

Рис. 7. Позиции в модуле БАЗИС-Раскрой

Что происходит в модуле БАЗИСРаскрой при отсутствии позиций в списке раскраиваемых деталей? Возможны три варианта:

- Позиции расставляются вручную.

- Позиции расставляются автоматически начиная с единицы — для каждого материала в отдельности либо для всех деталей.

- Выполняется раскрой без позиций. В этом случае позиции принудительно будут расставлены только у деталей с одинаковыми размерами. Это сделано для того, чтобы различать детали с одинаковыми габаритными размерами, но с разной ориентацией структуры или разными контурами. У всех остальных деталей номеров позиций не будет.

Если в списке панелей присутствуют детали с одинаковыми позициями, но с разными размерами, то раскрой выполняться не будет. Наличие одинаковых позиций у разных деталей является критичной ошибкой, приводящей к неустранимому браку.

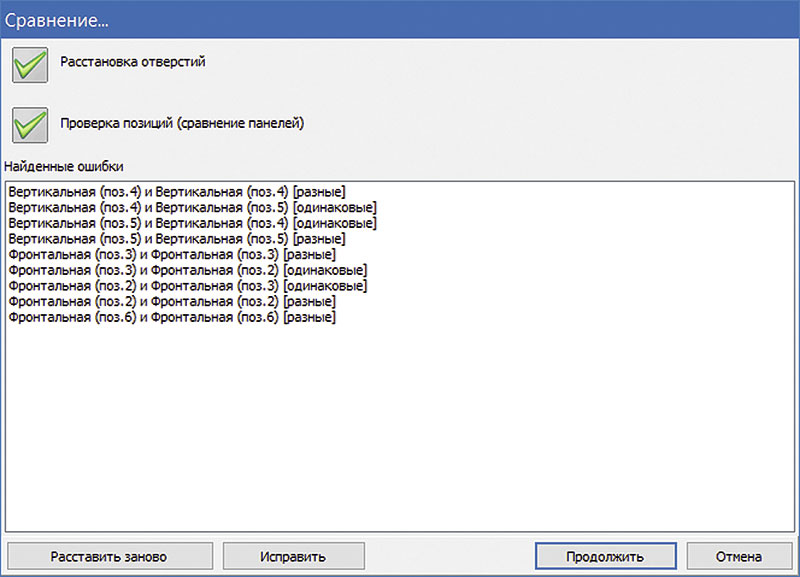

Практическое применение иерархической расстановки позиций

Расстановка позиций является очень ответственным моментом. Любой чертеж — это важный конструкторский документ, в котором не должно быть мелочей и разночтений. В системе БАЗИС при формировании чертежей выполняется обязательный анализ модели с точки зрения корректности позиций, а при обнаружении возможных ошибок выдается подробная диагностика (рис. 8).

Рис. 8. Диагностика ошибок в позициях

Основное преимущество иерархической расстановки позиций заключается в том, что она, по сути, вводит дополнительный уровень защиты от возникновения брака на производстве, а также минимизирует затраты на изготовление мебели.

Рассмотрим несколько примеров:

1 При сравнении панелей одним из критериев является их наименование. Проектируется навесная полка с накладной крышкой и накладным дном. Это две абсолютно одинаковые детали. Предположим, что при формировании чертежей признак сравнения по наименованию выключен. В результате в цех уйдет комплект чертежей, и в нем будет чертеж, у которого в штампе в графе «Наименование» будет написано слово «Дно» (или «Крышка»), а в графе «Количество» — 2 штуки. Как отреагирует рабочий на полку, у которой два дна и ни одной крышки? Предположим теперь, что указанный признак включен. В этом случае в комплекте будет два чертежа, хотя и для абсолютно одинаковых деталей. Никаких неясностей уже нет.

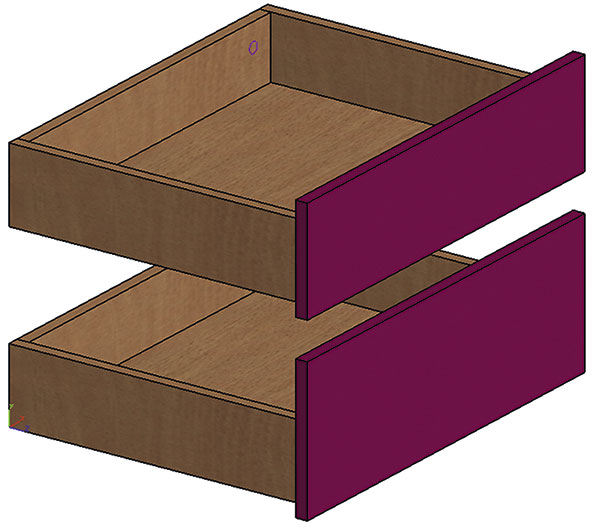

2 На рис. 9 показаны два выдвижных ящика, которые отличаются только фасадами. Предположим, что два этих ящика установлены в некоторой секции. Естественно, это разные сборки, но все их однотипные детали (например, все боковины), кроме фасадов, будут иметь одинаковые обозначения. Это значит, что при раскрое они будут восприниматься одинаковыми. Для обработки таких деталей на станках с ЧПУ будет сформирована единая управляющая программа.

Рис. 9. Пример выдвижных ящиков

3 Рассмотрим антресоль шкафа, показанного на рис. 5. Очевидно, что боковые угловые секции, хотя и являются разными сборками, состоят из одинаковых деталей, поскольку у ДСтП обе поверхности идентичны. Как и в предыдущем примере, однотипные детали будут иметь одинаковые обозначения со всеми вытекающими отсюда плюсами.

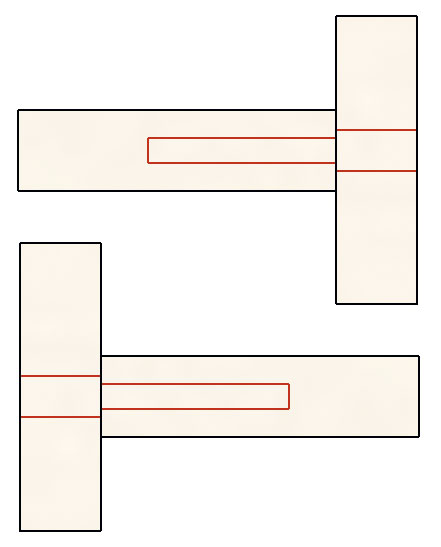

4 Противоположная ситуация — детали одинаковые, но имеют разные позиции. Одним из параметров сравнения деталей является направление сквозных отверстий, что на первый взгляд противоречит здравому смыслу, но при сверлении ДСтП имеет значение. Дело в том, что при выходе сверла из материала оно «выламывает» некоторую его часть. Предположим, что две одинаковые вертикальные детали надо соединить евровинтами с горизонтальными деталями (рис. 10). Если сверлить сквозные отверстия в них «слева направо», то детали будут иметь одинаковые позиции, то есть станут взаимозаменяемыми. В результате получится следующее. В верхней конструкции «вылом» на месте выхода сверла из материала может не закрыться головкой евровинта, что не лучшим образом скажется на внешнем виде изделия. У нижней же конструкции он гарантированно закроется примыкающей панелью. Во избежание подобных ситуаций надо в критерии сравнения панелей добавить признак учета направления сквозных отверстий, и тогда рассматриваемые детали будут иметь разные обозначения.

Рис. 10. Соединение панелей евровинтами

Заключение

Система БАЗИС, как специализированная САПР, ориентированная на работу с изделиями корпусной мебели, позволяет добиться максимального уровня автоматизации проектирования и технологической подготовки производства. В ней реализован комплекс оригинальных решений, характерных для изделий мебельной промышленности, одним из которых является автоматическое формирование сборочных чертежей и возможность иерархической расстановки позиций.