Введение

В статье речь пойдет об использовании современных средств информационных технологий для машиностроительного предприятия с конкретными примерами внедрения некоторых цифровых технологий при переходе малых и средних предприятий (модель единичного и мелкосерийного производства) на современный уровень выпуска продукции.

Цифровое машиностроительное предприятие — это система создания, производства и контроля процесса эксплуатации поставляемых изделий. В данном материале рассматривается формирование управляющих структур в корпоративной информационной системе машиностроительного предприятия, которое разрабатывает и выпускает продукцию, созданную на основе механических систем, оснащенных электрогидравлическими приводами с микропроцессорным управлением. Выпуск таких изделий можно отнести к работам в области мехатроники. С точки зрения системы управления предприятие должно выполнять определенные функции, что предусматривается видами его деятельности при наличии соответствующих ресурсов.

Управление современным машиностроительным предприятием

Управление предприятием (в нашем случае основной упор будет сделан на отечественные технические решения) должно обеспечивать выполнение общих управляющих функций. Такими функциями могут быть: прогнозирование, корректирующие воздействия, планирование, исполнение, контроль, анализ и учет.

На основе перечисленных функций можно обеспечить управление:

- маркетинговыми исследованиями;

- проектированием продукции;

- материальнотехническим обеспечением;

- подготовкой производства и выпуском продукции;

- контролем и проведением испытаний;

- консервацией и хранением;

- реализацией продукции и послепродажным сопровождением;

- сервисным обслуживанием при эксплуатации;

- помощью при утилизации.

Для реализации такого управления на предприятии необходимо иметь соответствующее подкрепление ресурсами:

- трудовыми;

- финансовыми;

- материальными;

- энергетическими;

- информационными;

- производственными (средствами производства).

С точки зрения технического процесса управления каждое предприятие создает свое информационное пространство. Задачи, которые необходимо решать с помощью информационных (цифровых) технологий в информационном пространстве предприятия, можно разделить по группам: управление предприятием, управление производством, управление конструкторскотехнологической подготовкой, управление процессами передачи продукции потребителю и ее сопровождения при эксплуатации и др. Образованная для выполнения таких задач система в действующих нормативных документах называется корпоративной информационной системой (КИС), ГОСТ Р 52653006.

Исторически к КИС сформировались следующие требования:

- системность;

- комплексность;

- модульность;

- открытость;

- адаптивность;

- надежность;

- безопасность;

- масштабируемость;

- мобильность;

- простота в изучении;

- поддержка на этапе внедрения и сопровождения со стороны разработчика.

Содержание изложенных требований достаточно подробно рассмотрено в [1].

Под автоматизацией процессов управления условно можно понимать применение программных и аппаратных средств, которые могут быть использованы для решения задач управления на всех этапах и во всех сферах деятельности предприятия.

Одновременно КИС можно рассматривать как среду, реализующую несколько направлений (контуров) в единой системе управления предприятием. В качестве примера можно привести некоторые направления:

- Технические информационные средства. С их помощью организованы рабочие места специалистов, обеспечивается взаимодействие внутри предприятия, подключены периферийные устройства общего использования, обеспечены подключение и работа с внешними источниками информации. Кроме того, с помощью таких средств организуются локальные вычислительные сети, хранилища данных, выход в Интернет и другие необходимые предприятию технические направления (модули и системы). Для успешного функционирования такого технического комплекса нужно иметь современные операционные системы и программные средства, которые обеспечивают и поддерживают в рабочем состоянии внедренные технические модули и системы.

- Управление предприятием. Реализация процесса управления предприятием происходит в рамках системы управления предприятием — структуры, в которой можно выделить объект управления и управляющую часть. Объектом управления является производственный процесс. В роли управляющей части на предприятии выступают управленческие службы. Систему управления предприятием можно представить как информационную систему с различными информационными потоками в виде документов, распоряжений, запросов, обращающихся внутри организации, исходящих или входящих из внешней среды. То есть это сквозная интегрированная автоматизированная система (можно и КИС), в которой каждому отдельному модулю системы (отвечающему за свой бизнеспроцесс) в реальном времени доступна вся необходимая информация, вырабатываемая другими модулями. Такая информационная система должна быть открытой для включения дополнительных модулей и расширения системы как по масштабам и функциям, так и по охватываемым территориям.

- Управление жизненным циклом выпускаемой продукции, под которым следует понимать разработку, производство, обеспечение эксплуатации, ремонта и утилизации продукции. Выполнение заданных требований к продукции осуществляется на основе поэтапного планирования и контроля соответствия ее исходным требованиям на стадиях разработки, производства и эксплуатации. Поддержание соответствия требованиям на стадии эксплуатации производится путем управляющих воздействий на конструкцию образцов продукции, производственную среду и систему технической эксплуатации.

Следует заметить, что при ориентировании на локальную автоматизацию с формированием традиционных баз данных не решаются проблемы создания единого информационного пространства, предназначенного для синхронизированного обмена данными между различными участниками жизненного цикла изделий.

Основной целью внедряемого комплекса должно быть представление платформы, способной интегрировать системы автоматизированного проектирования и производства и корпоративной системы в единое пространство с предоставлением возможности создания, организации хранения и распространения информации о продукте. В КИС предприятия могут входить средства, с помощью которых происходит информационный обмен с группами (информационными структурами) предприятия, который преследует цель обеспечить взаимодействие конструкторскотехнологического кластера, производственных структур, органов материальнотехнического обеспечения, управления финансами, управления персоналом и других служб, выполняющих разработку и постановку продукции на производство, а также ее реализацию.

Для решения общих задач управления могут использоваться широко известные средства управления предприятием, обозначаемые как ERP (Enterprise Resource Planning — планирование ресурсов предприятия), а также средства управления внутренними ресурсами предприятия, обозначаемые как MES (Enterprise Resource Planning — контроль производственных процессов и управление ими). Конечно, современный уровень развития информационных технологий может предложить достаточно много систем и средств, которые успешно встраиваются в информационную среду предприятия, включая и средства управления. Есть системы и комплексы, которые ушли далеко вперед, но при этом с завидным постоянством дополняются новыми функциональными возможностями. Можно уверенно говорить о перемещении акцентов с многокомпонентных систем к системам многофункциональным. Примером такого перехода может быть поглощение PLM (Product Lifecycle Management) большинства функций PDM (Product Data Management).

Успехи цифрового (информационного) предприятия во многом зависят от правильно организованной (построенной) информационной среды предприятия, при этом обеспечение интероперабельности (способности двух или более систем либо компонентов к обмену информацией и к ее использованию) является одним из ведущих требований при построении современной информационной среды предприятия (ИСП).

В конечном счете бесперебойное функционирование КИС (или ИСП) заключается в обмене информационными потоками данных, их обработке, не исключая их первичного генерирования, например создание текстовых, конструкторских или других документов. Иными словами, основной задачей любой подобной ITинфраструктуры является создание оптимальной среды обмена данными.

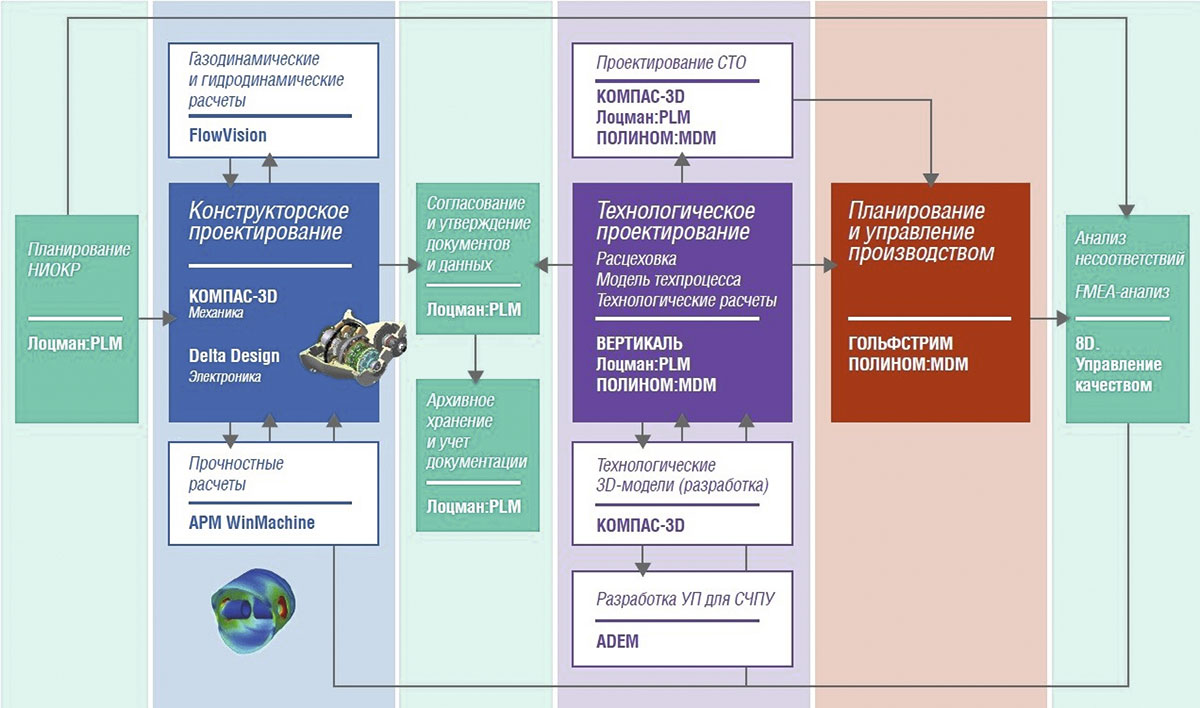

Для примера можно привести типовое решение по созданию информационной среды управления машиностроительным предприятием, взятое из материалов Форума ИТОПК 2020 (рис. 1). Предложенное решение дает представление о бизнеспроцессах предприятия в целом.

Рис. 1

Другим примером информационного контура является построение среды управления по типу контроля за жизненным циклом изделия, то есть от замысла и проектирования до выпуска изделия, передачи его в эксплуатирующую организацию и проведения утилизации по окончании эксплуатации. Такие информационные системы отслеживают полный жизненный цикл изделия. Структура подобного управления представлена компанией АСКОН (рис. 2).

Рис. 2

На современном этапе в информационном пространстве машиностроительного предприятия значительное место занимают средства управления жизненным циклом изделия.

Организационнотехнические средства управления жизненным циклом изделий

Эффективность процессов стадий жизненного цикла изделия во многом зависит от характера взаимодействия программных компонентов между собой и технологий исполнения таких процессов в практике.

Складывается противоречивая ситуация, когда задачи и функции общего управления предприятием начинают постепенно переходить в сферу управления жизненным циклом изделия (PLM).

В связи с тем, что современный программный продукт PLM существенно расширил функциональные возможности, для него можно применить следующее определение.

PLM — это программный комплекс, предназначенный для промышленного предприятия, который встраивается в его корпоративную информационную систему, с целью обеспечения бизнеспроцесса на основе управления стадиями (этапами) жизненного цикла выпускаемых изделий.

Данный программный комплекс подразумевает стратегический подход к организации бизнеса, позволяющий совместно разрабатывать, распространять и использовать информацию о продукте, а также управлять ею на протяжении всего жизненного цикла изделия.

Следовательно, PLM — это стратегия производства промышленных изделий с применением комплексной компьютеризации, которая базируется на едином представлении информации об изделии (продукте) на всех стадиях его жизненного цикла.

Основными компонентами PLM на предприятии могут быть такие системы, как: PDM (Product Data Management — управление данными об изделии), обеспечивающая управление всей информацией о продукте; CAD (Computer Aided Design — автоматизированное проектирование, или САПР), предназначенная для создания моделей или чертежей, конструкторской и технологической документации; CAE (Computer Aided Engineering — инженерные расчеты), автоматизирующая инженерные расчеты, анализ и симуляцию физических процессов; CAM (Computer Aided Manufacturing — технологическая подготовка производства), необходимая для подготовки технологического процесса производства изделий. Практическое применение PLMсистем подразумевает их интеграцию с ERP или MESрешениями.

Разумеется, каждое предприятие может иметь в архитектуре информационной среды (ИС) свои элементы, присущие только данному предприятию, однако существуют и общие элементы, характерные для большинства машиностроительных производств. Важно иметь такую архитектуру ИС, при которой можно достаточно быстро разработать и поставить на производство продукцию, соответствующую заявленным требованиям.

При управлении потоками информации в такой информационной среде данные можно разделить на составляющие:

- данные, созданные (сгенерированные) на самом предприятии:

- оперативные, временного характера,

- электронные модели изделий или самого предприятия,

- расчетные и аналитические данные,

- данные, подготовленные для проведения виртуальных испытаний,

- данные, подготовленные для сертификационных испытаний,

- данные технологического характера,

- данные по наработанным знаниям,

- данные по планированию и контролю производственного процесса;

- данные, полученные от сторонних организаций в качестве нормативносправочной информации;

- данные, с помощью которых можно контролировать рынок продукции и возможность приобретения покупных изделий и материалов;

- различные финансовые документы (отчеты, контроль движения ресурсов и материальных средств);

- средства, обеспечивающие функционирование ИСП, — это могут быть операционные системы и прикладные программы, включая средства для защиты информации;

- в ходе развития предприятия могут быть получены или сформированы и другие данные (информационные массивы).

Вся эта совокупность информационных массивов может быть названа Большими Данными (Big Data), которые составляют основу информационной среды (пространства) предприятия. Все обозначенное пространство должно иметь упорядоченную структуру и эффективно организованный порядок обмена информационными потоками или иметь оптимальную структуру управления данными. Кроме того, использование таких данных дает возможность проводить качественный анализ деятельности предприятия в целом. Результатами работы с такими данными могут быть: вопервых, обработка больших объемов данных в режиме реального времени, вовторых, наличие единого информационного пространства для обработки данных. Наконец, третий признак — данные постоянно используются для поиска и внедрения улучшений в цепочке создания стоимости продукта: повышения его качества, скорости вывода изделий на рынок, энергоэффективности и т.д.

Разнообразная номенклатура изделий машиностроительного профиля налагает свои (особые) требования к разработке и постановке каждого из таких изделий на производство, поэтому особенности изделия, выходящего на рынок, необходимо учитывать на самом раннем этапе проектирования и планирования производственных процессов.

С точки зрения взаимодействия всей структуры КИС в указанный выше прикладной программный комплекс могут входить следующие модули:

- конфигуратор;

- извещения;

- архив;

- маркировка документов;

- технология;

- интеграционная шина предприятия;

- обмен данными;

- интерфейс к CAD;

- расширения;

- доступ к серверу приложений;

- вебклиент;

- аннотирование 3D;

- импорт;

- автоматизированная балансировка нагрузки между серверами приложений.

С описанием перечисленных модулей можно ознакомиться на сайте компании АСКОН.

Однако в недавней публикации «Шесть главных мифов о PLM» в интернетиздании isicad Давид Левин (http://isicad.ru/ru/articles.php?article_num=21374) выводит понимание процесса управления жизненным циклом изделия на новый уровень. Сошлемся на некоторые приведенные тезисы:

- PLM покрывает и поддерживает вообще весь процесс создания и жизни продукта;

- ценность PLM измерить трудно именно потому, что речь идет о повышении эффективности операций и перестройке бизнеса;

- коробочный вариант PLM — кажется, такая наивность уже реально не встречается;

- каждое предприятие принципиально индивидуально, поэтому так называемые отраслевые решения повлекут большие накладные расходы;

- из всего вышесказанного следует, что без глубокой кастомизации обойтись нельзя.

Для справки: основная задача кастомизации — это создание продукта, удовлетворяющего личные потребности конкретного потребителя.

Далее предлагается в качестве предмета внедрения в КИС нашего машиностроительного предприятия рассмотреть проектирование и выпуск продукции машиностроения с механическими узлами и агрегатами, приводимыми в действие с помощью гидравлических приводов с контролем положений этих узлов и агрегатов и управлением их движениями посредством электронных средств.

Внедрение элементов КИС на нашем машиностроительном предприятии

Каждая из производственных структур предприятия должна иметь свои цели и задачи, включая временные параметры, при переходе на цифровые технологии, но при этом основная цель заключается в создании и выпуске изделия. В качестве основы наших рассуждений приведем пример структуры взаимодействия различных элементов КИС, взятый с того же сайта компании АСКОН (см. рис. 2).

При таком построении КИС можно оперативно контролировать проектирование изделия, изготовление опытного образца, проведение испытаний, а также своевременно принимать решения при обнаружении несоответствий.

Отметим, что многие специалисты относятся к отечественным продуктам в сфере информационных технологий с некоторым недоверием. В основном это люди, не обладающие достаточным опытом работы с такими прикладными программными комплексами. Имея почти двадцатилетний опыт практического использования отечественного продукта, можно отметить, что отечественные разработчики успешно прошли путь по совершенствованию прикладного программного продукта и уверенно внедряют свои решения на предприятиях.

Использование современных информационных технологий при конструкторскотехнологической подготовке изделий

Для примера рассмотрим некоторые наши изделия и их составные части. На рис. 3 представлена 3Dмодель изделия — пожарная автоцистерна с лестницей АЦЛ 17, созданная в среде CADсистемы КОМПАС3D v19. Указанный цифровой двойник позволяет:

- получать информацию о полном или поузловом составе изделия, применяемых материалах;

- используя полную параметризацию компонентов, задавать различные положения рабочих органов изделия;

- применять данные, полученные непосредственно из CADсистемы, в инженерных расчетах параметров, предопределенных стандартами и техническими регламентами (см. «САПР и графика» № 5 от 2014 года);

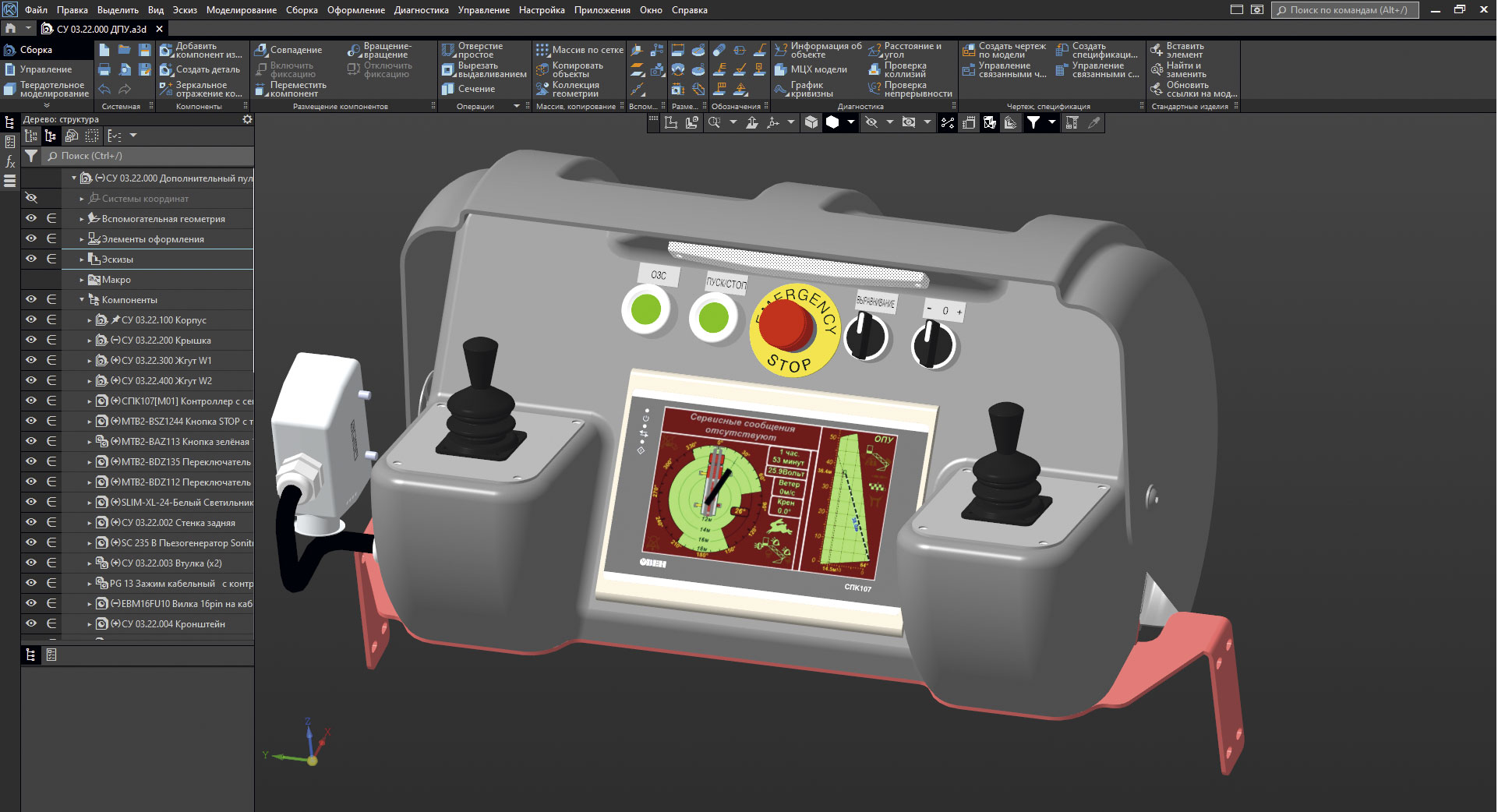

- прорабатывать эргономические показатели изделия в целом, отдельных узлов, агрегатов и приборов. На рис. 4 представлен дополнительный пульт управления, монтируемый в люльке (рабочей платформе) автогидроподъемников различного назначения;

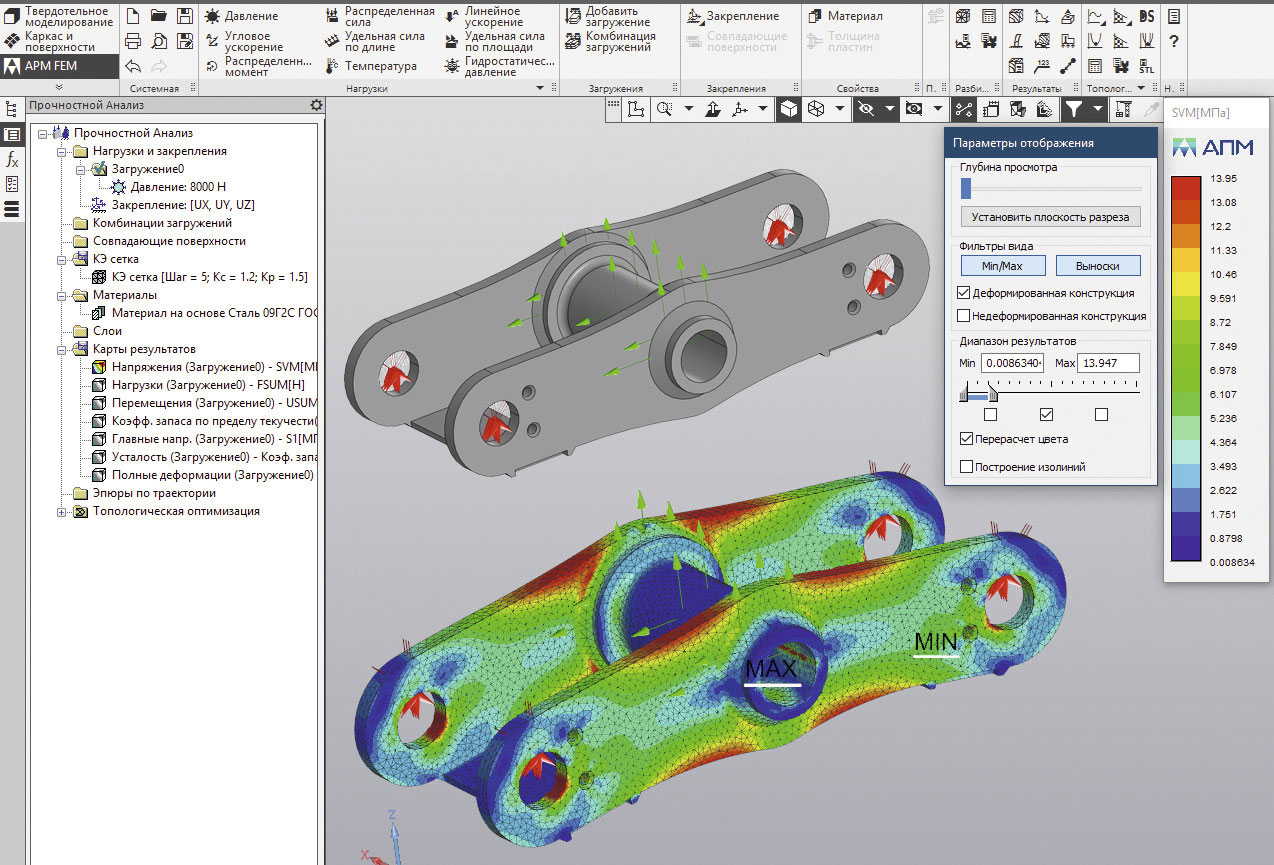

- интегрированный модуль CAEсистемы прочностного анализа APM FEM компании НТЦ АПМ позволяет выполнять прочностной экспрессанализ деталей и сборочных единиц (рис. 5);

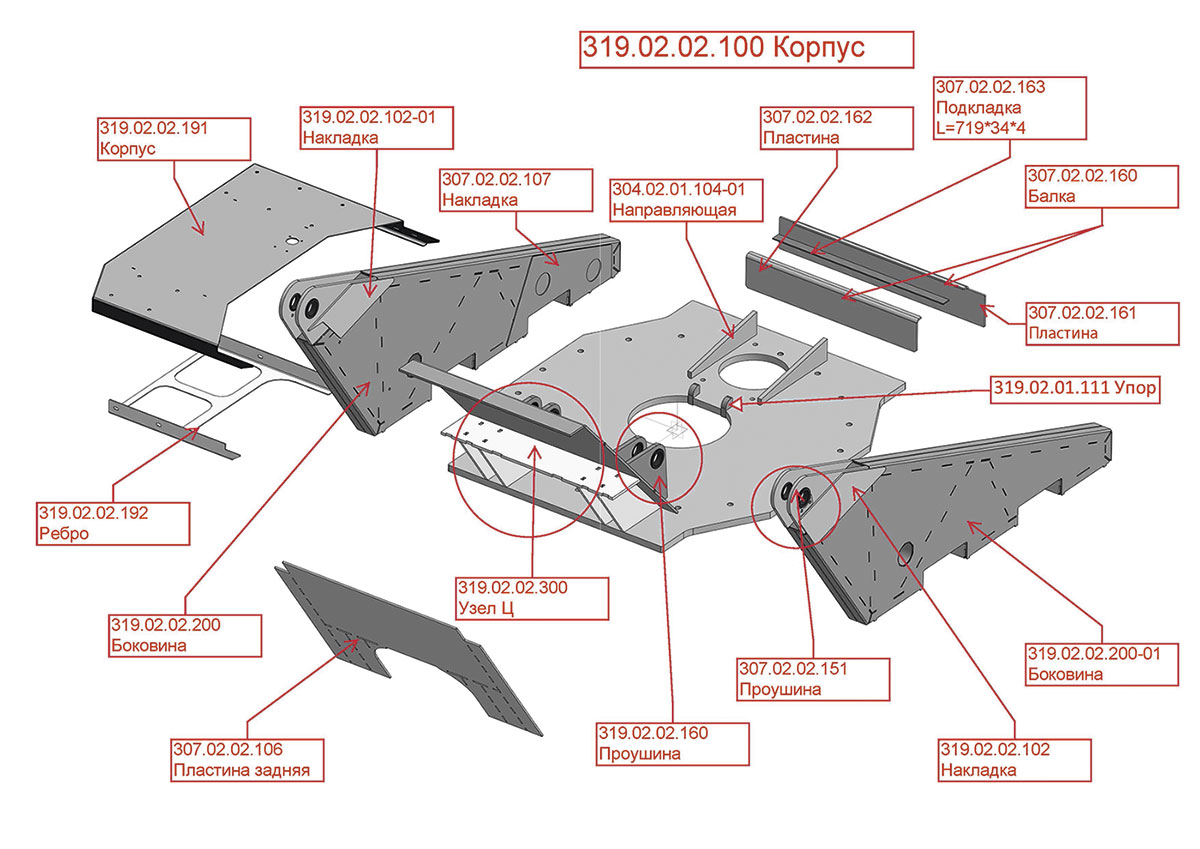

- формировать исходные данные для организации технологической подготовки производства как в бумажном, так и в электронном виде. На рис. 6 представлен разнесенный вид 3Dмодели сборочной единицы «Корпус» подъемноповоротного устройства автоцистерны с лестницей.

Рис. 3

Рис. 4

Рис. 5

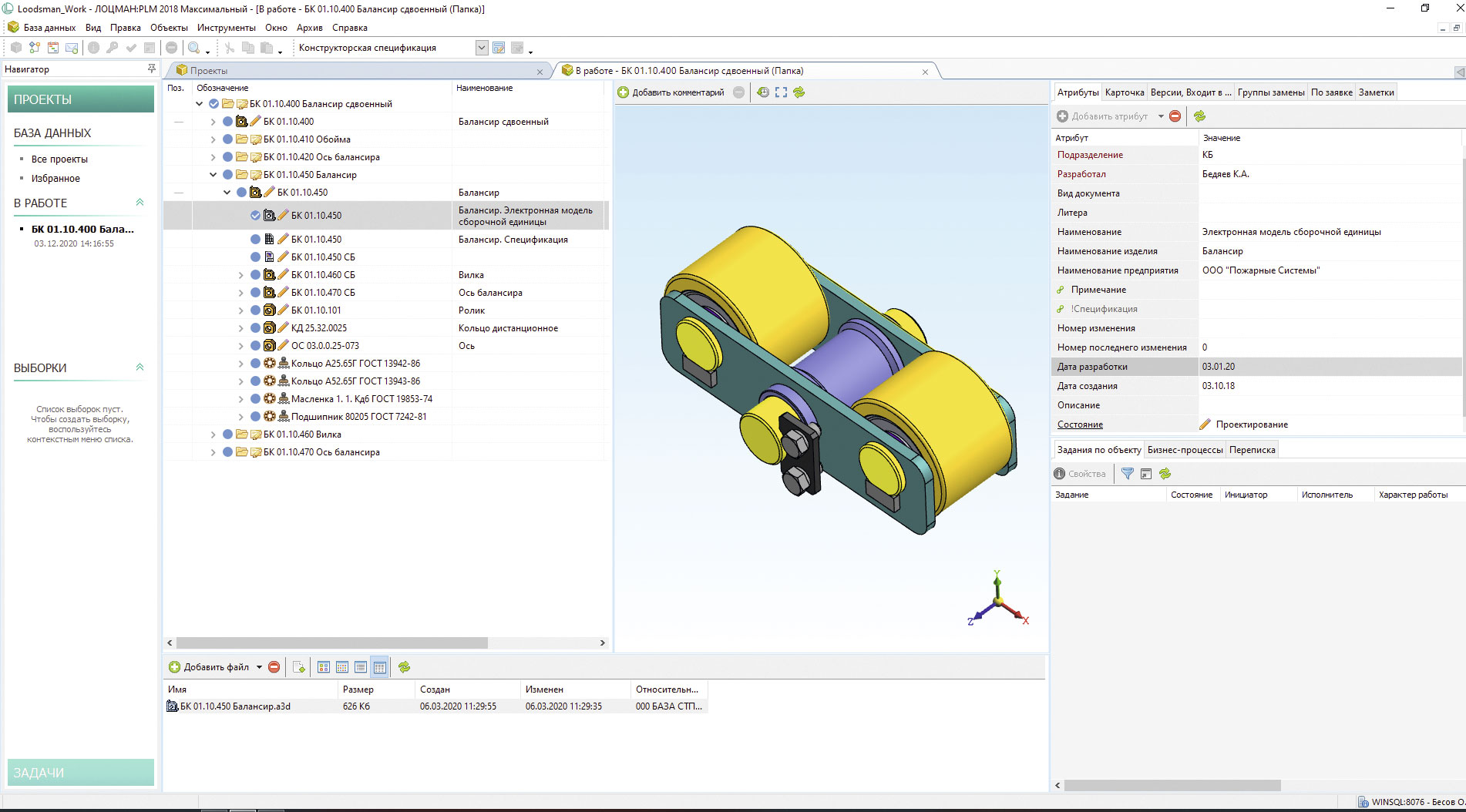

Управление инженерными базами данных и коллективной работой инженернотехнического состава ООО «Пожарные Системы» осуществляется посредством использования системы управления инженерными данными и жизненным циклом изделия ЛОЦМАН: PLM от компании АСКОН. На рис. 7 представлено рабочее пространство ЛОЦМАН: PLM 2018.

Рис. 6

Рис. 7

Изучив требования нормативных документов, учебнометодических материалов, периодических публикаций и интернетизданий, хотелось бы провести некоторый анализ применения нами систем поддержки всего процесса создания и жизни машиностроительного продукта. На этапе внедрения нового программного модуля необходимо учитывать следующее:

- готовность сотрудников предприятия к освоению нового прикладного программного комплекса;

- готовность сотрудников ITслужбы к оснащению рабочих мест дополнительным оборудованием;

- готовность руководства предприятия к временным и материальным затратам на освоение новых технологий.

Обзор программных средств, которые применяются и планируются к применению при решении задач предприятия

Перед каждым промышленным предприятием стоит задача связать отдельные элементы производства в единое целое, то есть провести конструкторскотехнологическую подготовку производства (КТПП), эксплуатации и обслуживания оборудования, автоматизацию производственных процессов.

Используя средства 1D, 2D, 3Dпроектирования и моделирования, расчеты и анализ поведения и контроля подсистем изделий при проектировании, изготовлении, испытаниях и эксплуатации, мы уже сейчас имеем возможность проводить КТПП на современном уровне. Такой подход дает преимущество в том, что при реализации новых проектов происходит развитие КИС на основе уже имеющихся программных модулей и технических средств, что минимизирует затраты на внедрение новых технологий.

Основой в нашей работе по КТПП служит 3Dмоделирование. Уже много лет в качестве 3Dредактора нами используется продукт группы компаний АСКОН КОМПАС3D. Данный продукт дает нам возможность создать приемлемый для дальнейшего применения электронный двойник изделия. В процессе 3Dмоделирования мы используем глубокую параметризацию, которая дает возможность применять первичную модель в качестве прототипа для моделей с измененными размерными параметрами, а это уже существенно экономит время разработки продукции на последующих этапах. Для управления этапами жизненного цикла изделий, а также объединения модулей КИС в информационное пространство предприятия нами используются возможности ЛОЦМАН: PLM от компании АСКОН.

В процессе КТПП нами применяются и собственные методики выполнения работ, которые дают возможность уйти от слишком заорганизованных рекомендаций нормативных документов. Такие методические материалы и методы проведения работ появились не сразу. Этому предшествовала кропотливая работа со многими вариантами и выбором подходящих решений.

При освоении новых программных продуктов имели место и трудности, которые встают на пути почти у всех развивающихся промышленных предприятий. Вот некоторые из них:

- существенное различие в понимании процессов КТПП между потребителем программного продукта и его разработчиком;

- отсутствие единого решения для производств, которые отличаются выпускаемой продукцией и имеют разные производственные базы, различающиеся системой управления, информационной средой, при этом уже есть сформировавшиеся традиции, которые также могут налагать свои особенности при внедрении прикладных решений;

- наличие на рынке большого количества однотипного прикладного программного продукта от разных разработчиков;

- наличие дублирования функций (иногда и целых модулей) в линейке продуктов одного разработчика прикладных программных средств.

Исходя из вышеизложенного, можно сделать вывод, что цифровое предприятие должно иметь развитую информационную среду, способную обеспечить создание, обработку и хранение электронных документов, а также гарантировать необходимый обмен подобными документами как во внутреннем пространстве предприятия, так и во внешней среде. И мы полностью согласны с высказыванием генерального директора компании «АэроКомпозит» Анатолия Гайданского: «Сейчас без цифрового проектирования, без прочностных расчетов, которые проводятся с помощью специальных автоматизированных комплексов, мы вообще не представляем себе нашу работу». (Из материалов интернетизданий).

Заключение

Тема о развитии КИС машиностроительного предприятия значительно шире изложенного в статье материала и требует постоянного анализа большого количества распространяемой по теме информации. Что мы можем приобрести за счет эффективного внедрения цифровых технологий?

Это, конечно, сокращение сроков выхода на рынок, повышение качества продукта, снижение ошибочных решений, организация контроля за внедрением и процессом эксплуатации, поддержка эксплуатирующей продукцию организации при утилизации.

Для успешного пребывания на рынке необходимы постоянные действия по совершенствованию информационной структуры, методов работы и повышению качества продукции. Кроме того, всегда необходимо работать на опережение, то есть постоянно иметь научнотехнический задел в области перспективных для рынка изделий.

Литература:

- Бураков П.В. КОРПОРАТИВНЫЕ ИНФОРМАЦИОННЫЕ СИСТЕМЫ. Учебное пособие, СанктПетербург, 2014.

- Максимов Александр Александрович, к.т.н., генеральный директор ОАО «Кузнецкие ферросплавы». СТРУКТУРА ИНФОРМАЦИОННЫХ ПОТОКОВ СОВРЕМЕННОГО ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ.

- Балахонова И.В., Волчков С.А., Капитуров В.А., Обухов И.А., Румянцев С.В. Лекции по ERP, http://interface.mfg.ru.

- Материалы издания «САПР и графика», https://sapr.ru/article/8052.

- Материалы сайта «Высшая школа экономики». Национальный исследовательский университет, www.hse.ru.

- Материалы издания «PLM Эксперт», www.siemens