В настоящее время на рынке инженерного программного обеспечения присутствуют разнообразные отечественные и зарубежные системы для автоматизации технологической подготовки производства изделий на станках с ЧПУ. При выборе конкретной системы для потребителя, наряду с обеспечением требуемого для изготовления определенных изделий функционала, наиболее важными критериями являются возможность быстрого освоения данного функционала и оперативность внедрения системы в собственный производственный процесс.

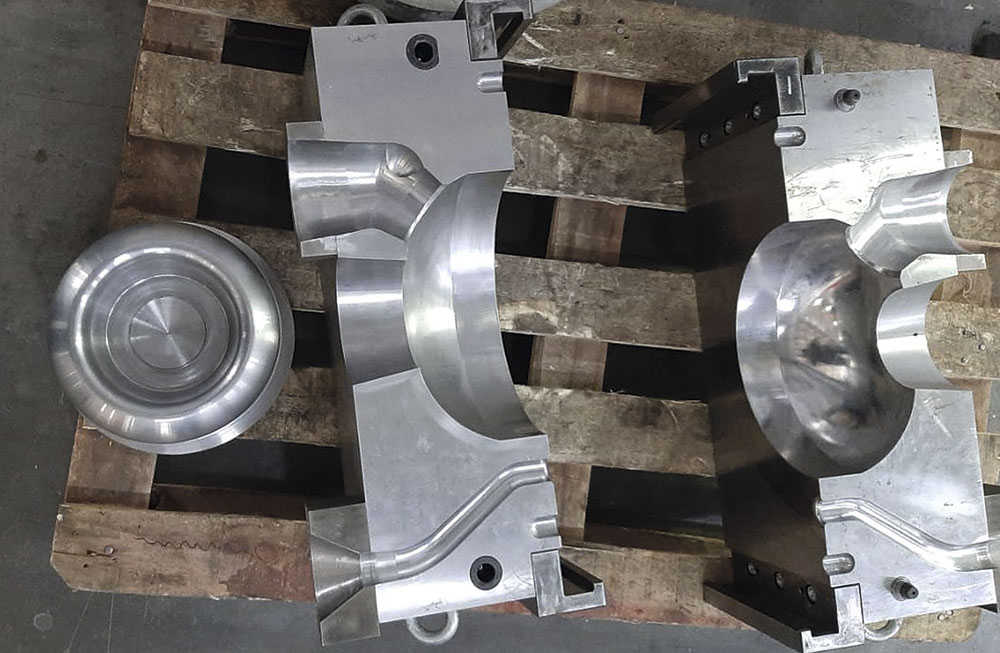

Предприятие ООО «НПК Фильтр» (г.Бугуруслан) получило заказ на изготовление прессформ для крупногабаритных отливок (рис. 1). Сроки выполнения заказа были чрезвычайно короткие, при этом предприятие не имело опыта обработки подобных деталей, поэтому оперативность освоения и внедрения системы с необходимым функционалом в данном случае имела первостепенное значение. После обзора и апробации возможных САПР для выполнения поставленной задачи было принято решение о приобретении САМсистемы «ГеММа3D» вместе с технической поддержкой разработчика (ООО «НТЦ ГеММа»). При этом специалисты разработчика должны были не только провести обучение работе в системе на примере ключевых деталей заказчика, но и помочь с подготовкой и внедрением технологии обработки этих деталей, включая подбор режущего инструмента.

Рис. 1. Изготовленные полуматрицы пресс-формы

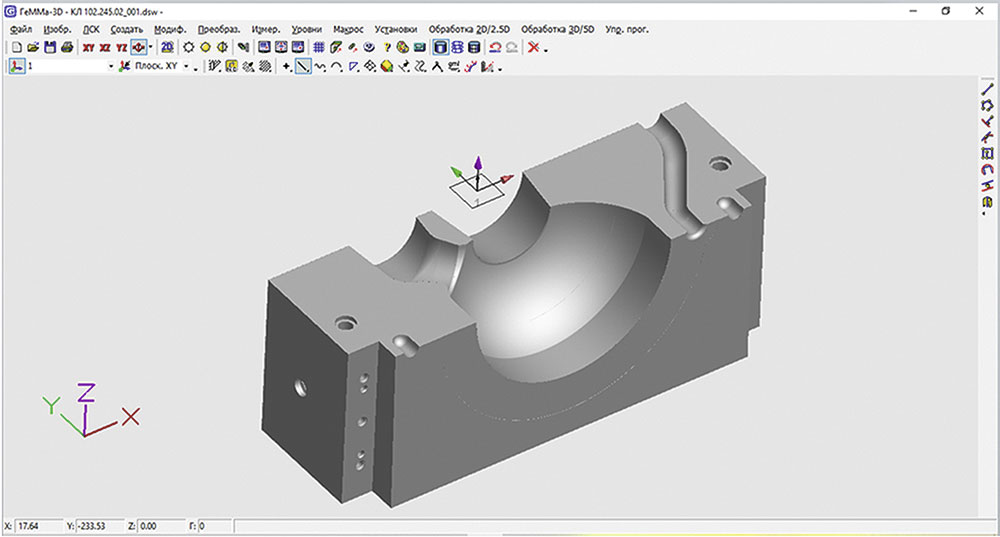

Электронные геометрические модели прессформ были разработаны в системе КОМПАС3D, после чего импортированы в CAMсистему «ГеММа3D» при помощи функционала прямого импорта, позволяющего использовать непосредственно исходные файлы моделей в формате CADсистемы без создания промежуточных файлов в универсальных форматах (рис. 2).

Рис. 2. Исходная модель полуматрицы после импорта в CAM-систему ГеММа-3D

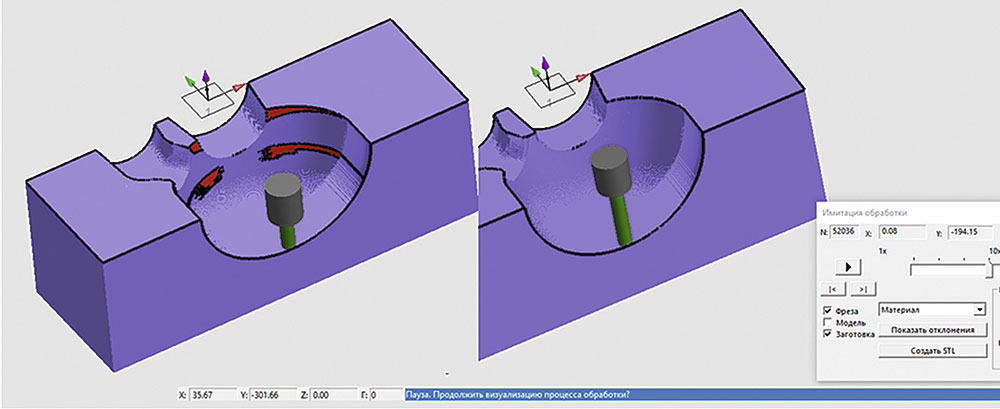

Перед началом работы был проведен анализ имеющегося в наличии на предприятии режущего инструмента и инструментальной оснастки, а также сделана оценка их применимости для изготовления прессформ. Определенную сложность вызвало то, что длина имеющихся в распоряжении фрез не позволяла полностью выполнить черновую обработку без применения переходной оправки, при этом в условиях срочности заказа времени на приобретение нового инструмента не было. Поэтому рациональные геометрические параметры инструментальных сборок (вылет инструмента из оправки, диаметр хвостовика и др.) подбирались непосредственно при разработке траекторий проходов инструмента (рис. 3) для обработки формообразующей поверхности с последующей имитацией обработки. Это позволило технологупрограммисту видеть целостную картину обработки и оперативно оценивать корректность геометрических параметров инструментальной сборки.

При соприкосновении не режущей части инструмента с полуфабрикатом детали в процессе виртуальной имитации процесса обработки места соприкосновения окрашиваются красным (рис. 3). На основании этих данных проводилась коррекция параметров инструментальной сборки. В результате такого подхода были подобраны оптимальные параметры инструментальных сборок из имеющихся в наличии на предприятии инструментов и инструментальной оснастки.

Рис. 3. Проверка корректности параметров инструментальной сборки

при имитации обработки

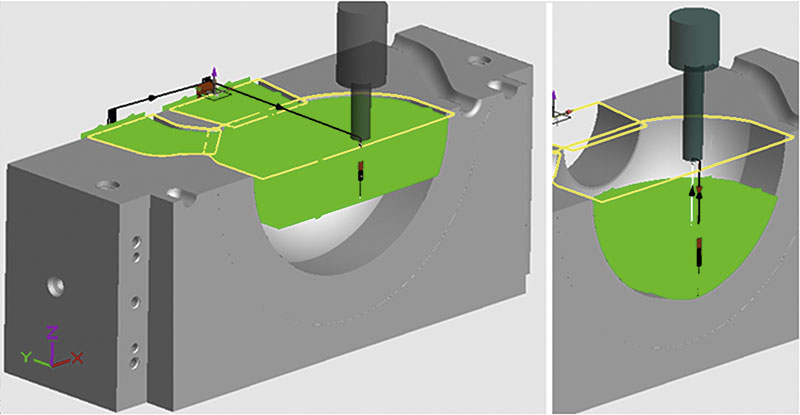

CAMсистема «ГеММа3D» имеет удобные средства для тиражирования технологийаналогов, представляющих собой совокупность технологических объектов для создания прохода (инструмент, заготовка, управляющие и обрабатываемые поверхности и т.д.) для обработки однотипных геометрических элементов. Учитывая это, для разработки полной технологии обработки всей детали было предложено разбить зону обработки формообразующей поверхности на три подзоны. Далее была разработана технология обработки для одной такой подзоны, и по этому образцу, используя режим пересчета проходов в новый, были обработаны все оставшиеся подзоны (рис. 4).

Рис. 4. Разбивка черновой обработки формообразующей поверхности на зоны

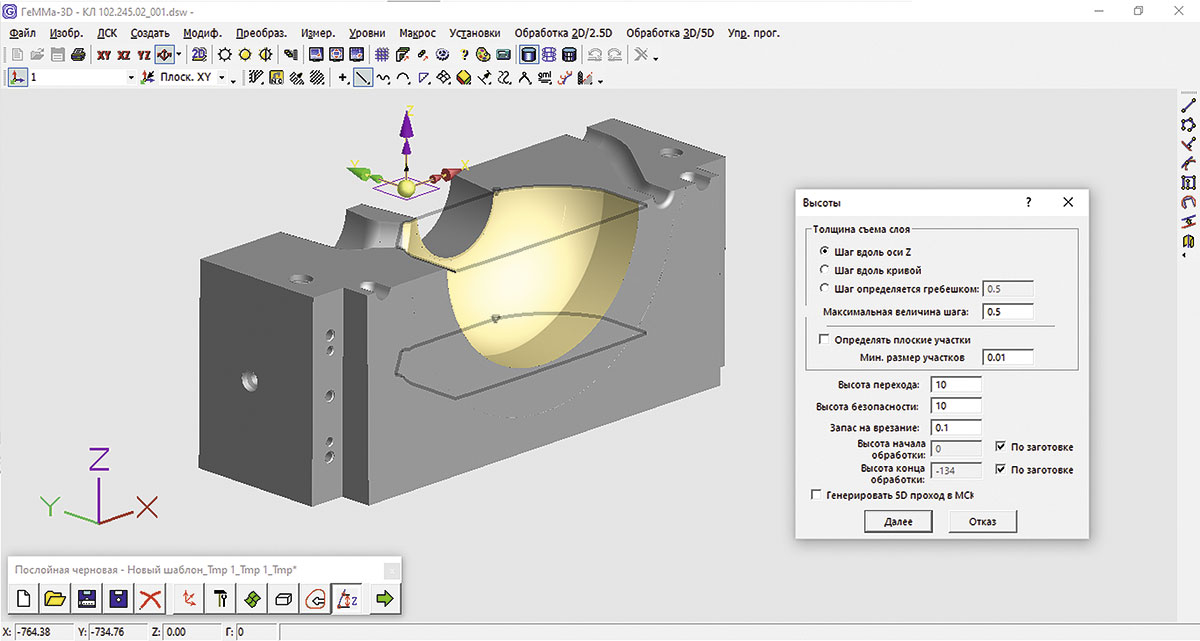

Затем зона с большой глубиной была разбита на две части по высоте, чтобы верхнюю часть заготовки можно было обработать более жестким инструментом. Для разработки новых проходов на основе уже созданного в системе «ГеММа3D» имеется специальное средство — шаблон прохода. Использование шаблона позволяет автоматизировать построение однотипной обработки, обеспечивая доступ к редактированию только требуемых параметров (рис. 5). Шаблоны используются для всех стратегий обработки — как черновых, так и чистовых. Поэтому для начинающих технологовпрограммистов, разрабатывающих программы обработки прессформ, достаточно освоить два шаблона черновой обработки («Послойная черновая» и «Послойная подборка») и два шаблона чистовой обработки («По 2м кривым» и «По UVизопарам»). Для симметричных деталей можно применять преобразование проходов отражением относительно плоскости симметрии.

Рис. 5. Использование шаблона прохода

Одновременно с разработкой управляющих программ были разработаны и отлажены постпроцессоры для фрезерного и токарнофрезерного станков заказчика. При этом постпроцессор для фрезерного станка был подобран по аналогу из базы уже имеющихся в ООО «НТЦ ГеММа» постпроцессоров и адаптирован к конкретному станку за один день, что позволило начать обработку прессформы на станке в кратчайшие сроки после приобретения системы.

Таким образом, возможности системы «ГеММа3D» и техническая онлайнподдержка в освоении системы и устранении возникавших трудностей на протяжении всего цикла разработки технологии и ее внедрения в производство позволили выполнить в установленный и достаточно короткий срок обработку четырех прессформ без дополнительной слесарной обработки. При этом работа начиналась практически с нуля — в плане как технологических навыков по обработке подобных деталей, так и опыта работы с системой «ГеММа-3D».