В статье рассмотрены базовые принципы работы в T-FLEX CAD и способы оптимизации процесса 3D-моделирования, показана возможность планирования альтернативных вариантов построения на примере модели из машиностроительной области.

CADсистемы как часть технологии трехмерного компьютерного моделирования в настоящее время стали неотъемлемой частью нашей жизни. В арсенале CADсистем имеется множество различных инструментов со всевозможными опциями, что предоставляет пользователю широкие возможности в проектировании самых разнообразных моделей: от гаек до межгалактических кораблей. Но зачастую пользователь не может пройти полное обучение по работе с системой, часто ограничиваясь освоением некоторого небольшого набора инструментов. На практике же этого набора может оказаться недостаточно для эффективной работы. Именно поэтому необходимо научиться планировать процесс моделирования, то есть выбирать оптимальные операции и порядок их использования.

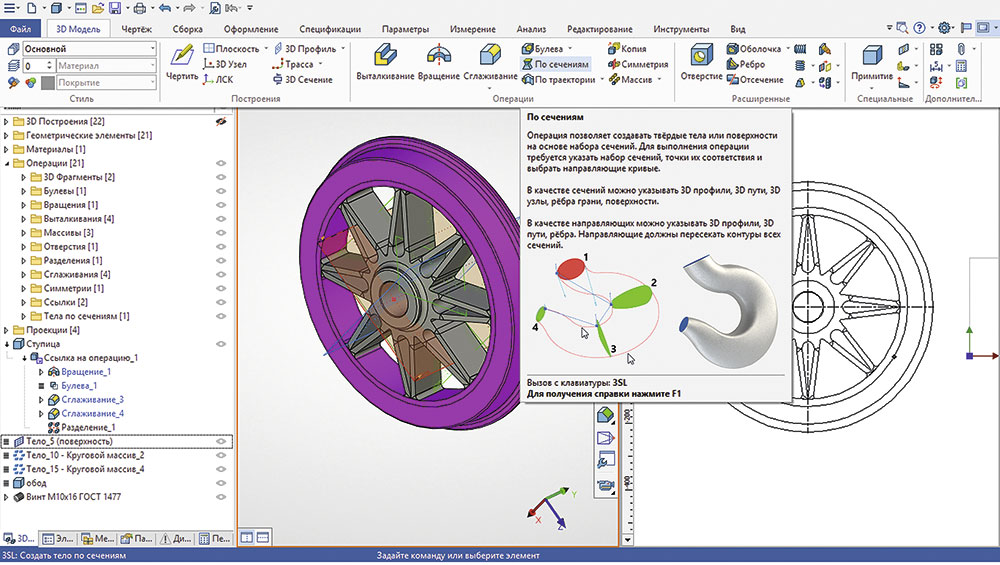

В начале работы следует изучить систему TFLEX CAD (рис. 1), ее принципы, логику и правила, для чего можно воспользоваться учебным пособием, которое доступно на сайте tflexcad.ru.

Рис. 1. Интерфейс T-FLEX CAD 17

Основные принципы моделирования

Cформулируем и кратко поясним основные принципы, на которых можно основать методику планирования моделирования:

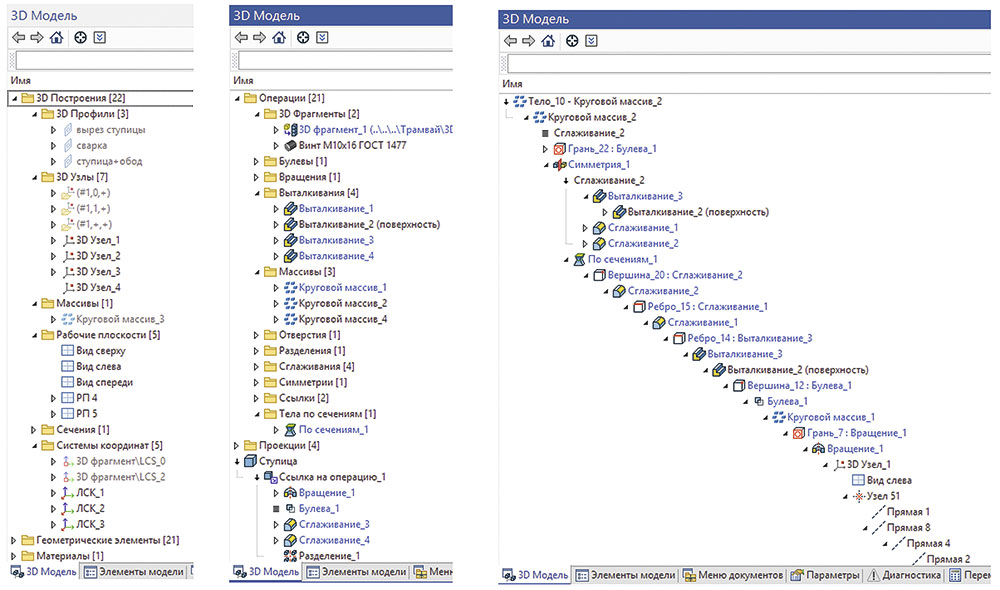

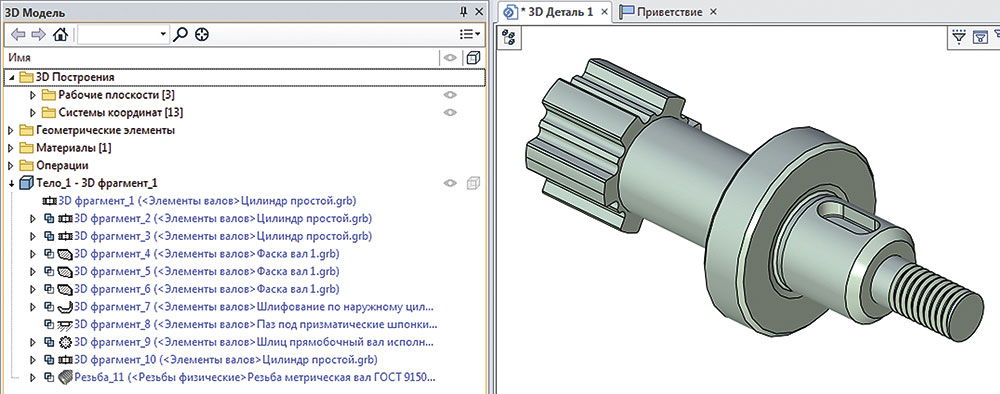

1 Модель — это многообразие элементов. 3Dмодель является довольно сложной системой из множества разных элементов, параметров, атрибутов и прочего. В дереве построения (окно 3Dмодель, рис. 2) отображаются все элементы модели, при этом возможно провести разделение на две основные группы: 3Dпостроения и операции, формирующие тела. 3Dпостроения — это профили, 3Dузлы, линии и др. Они могут задавать геометрическую форму, размеры, относительное пространственное положение других элементов. Вторая группа операций образует тела и поверхности, формирующие проектируемую деталь. Они могут добавлять или удалять «материал» в модели, деформировать тело и т.д. Дополнительно можно выделить еще одну группу, содержащую сведения о материалах, структуре сборки, спецификациях, базах данных, переменных, элементах оформления и пр.

Рис. 2. Элементы модели в дереве построения: а — 3D-построения; б — операции и тела; в — раскрытие дерева построения тела

2 Все элементы модели взаимосвязаны. В процессе моделирования между элементами возникают связи. На рис. 2в показано раскрытое дерево построения одного из тел — история его создания в виде цепочки операций, геометрических элементов и 3Dпостроений.

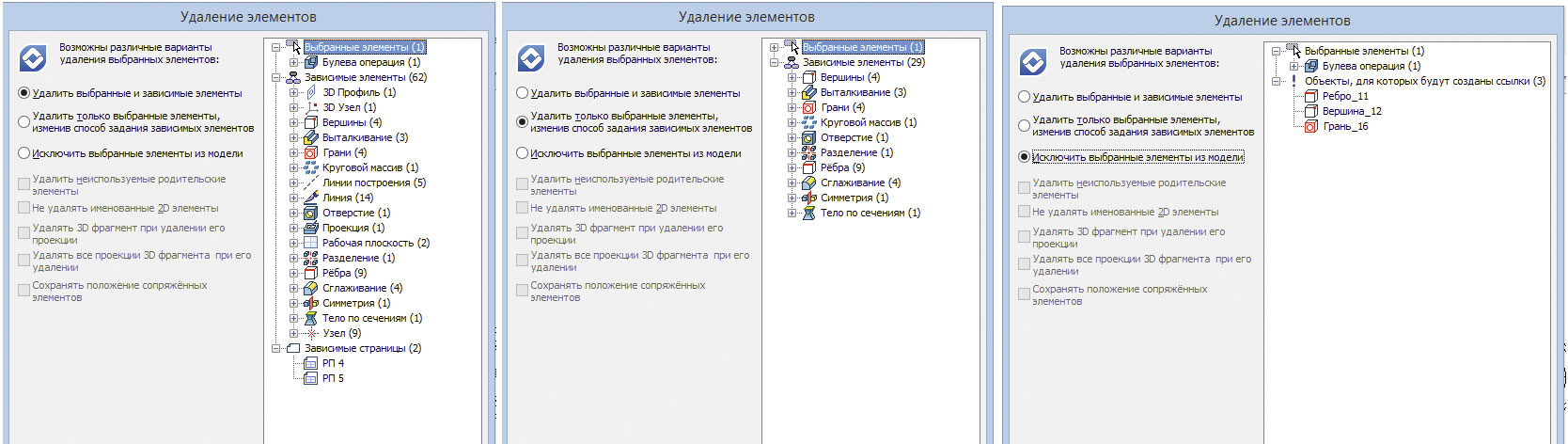

Связи для каждого элемента в цепочке можно посмотреть через команду Информация в контекстном меню, выделив операцию/построение (рис. 3). Это окно позволяет понять, как и в каком порядке модель строилась, если, например, над ней работал ктото другой. Также можно узнать, что вызовет попытка изменения/удаления одного из элементов.

Рис. 3. Способы удаления элементов модели

Связать операции и построения между собой можно с помощью переменных. Они позволяют управлять не только геометрией модели (размерами и относительным положением в пространстве), но и составом модели, то есть исключать из нее отдельные тела или фрагменты. К примеру, в зависимости от величины зазора между двумя деталями можно включать или подавлять в сборке шайбу между ними. Знание и грамотное использование таких взаимосвязей позволяет добиться высокой гибкости модели — способности сохранять заданную геометрию без сбоев при изменении исходных заданных параметров в широких пределах (параметрические библиотеки типовых моделей).

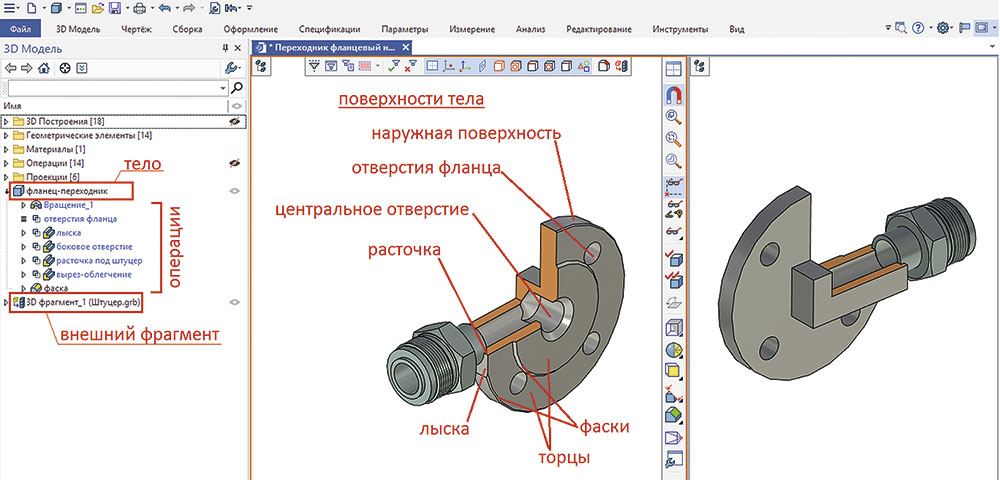

3 Модель создается по частям отдельными операциями. Чтобы правильно сформировать связи в модели, следует сначала определиться, какие именно операции построения в ней необходимы. Затем — из каких частей модель будет состоять, то есть определить ее конструкцию, которую нужно последовательно разобрать сначала на детали и тела, а потом — на поверхности и элементы (рис. 4).

Рис. 4. Тела и поверхности в модели

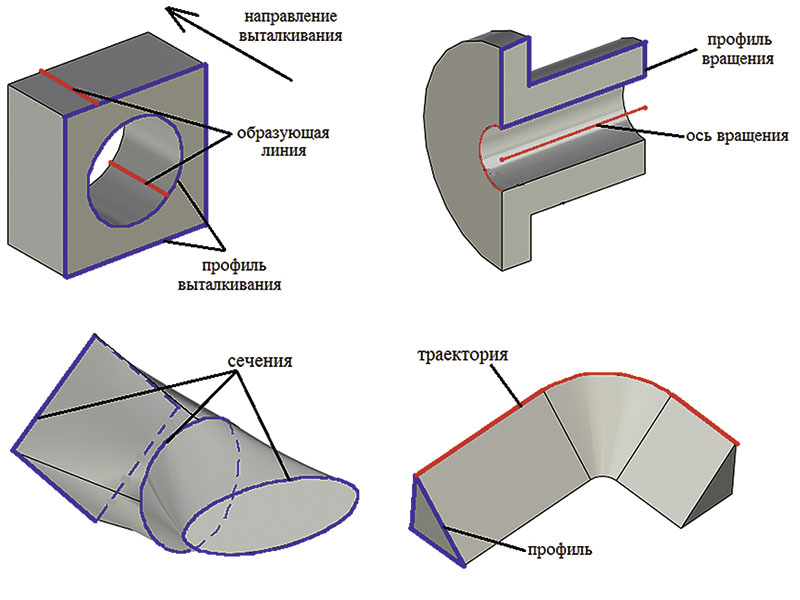

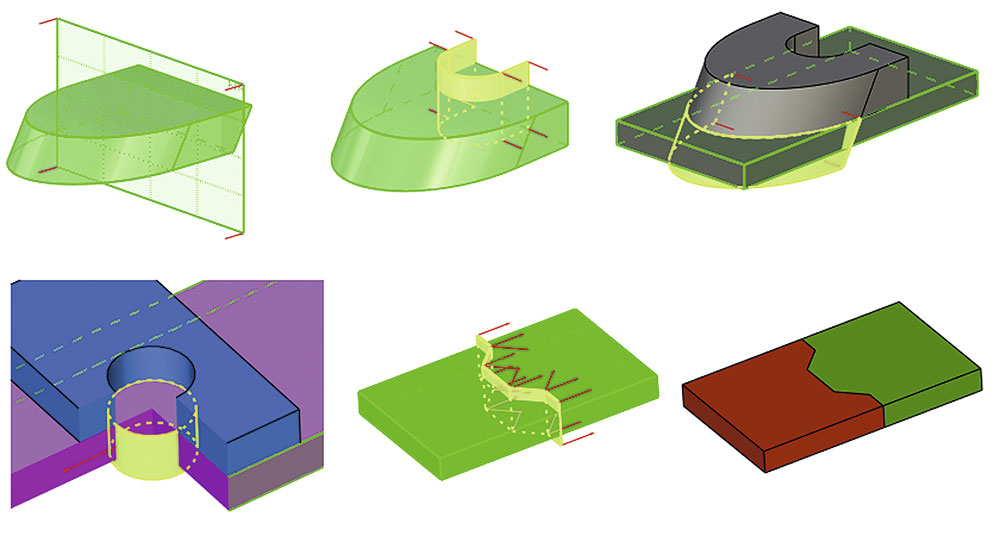

После этого необходимо выбрать, какими инструментами можно построить получившиеся элементы. Если это группа соосных поверхностей вращения (цилиндры, конусы, сферы и т.д.), то для их получения логично использовать операцию вращения. Для группы цилиндрических поверхностей с параллельными образующими в первую очередь применима операция выталкивания. А при наличии симметричной или повторяющейся по определенному правилу геометрии имеет смысл использовать зеркальные отображения, массивы и копии. Для получения поверхностей с более сложной геометрией можно «примерять» построение по сечениям или по траектории. На рис. 5 показаны примеры построения тел выталкиванием (а), вращением (б), по сечениям (в) и по траектории (г).

Рис. 5. Примеры построения тел разными способами: а — выталкиванием; б — вращением; в — по сечениям; г — по траектории

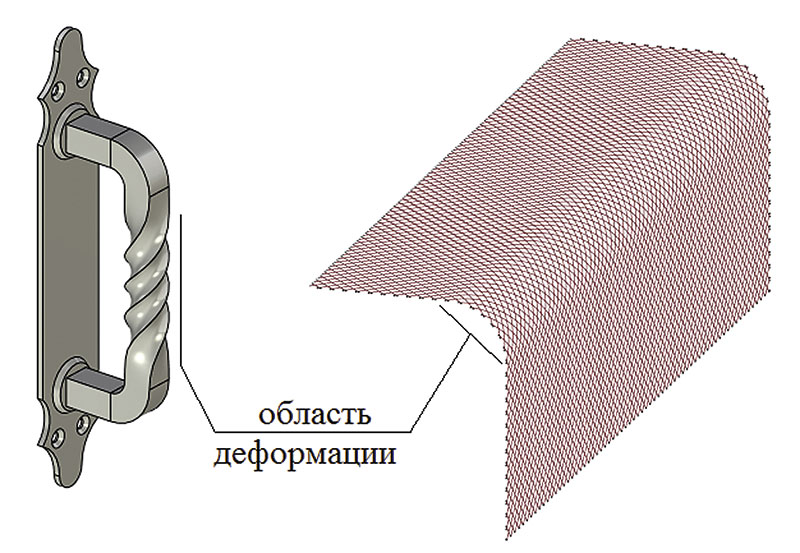

Для некоторых случаев потребуются операции деформирования тела (см. примеры на рис. 6: скручивание квадратного стержня и изгиб сетки). Кроме того, существует отдельный блок операций для работы с листовыми телами. При этом практически всегда одно и то же тело можно построить разными способами, в различном сочетании одной или нескольких операций.

Рис. 6. Примеры деформации тела

4 Порядок построения модели очень важен. Взаимосвязи между элементами зависят от порядка построения модели, поэтому необходимо планировать процесс моделирования. Исходить следует из того, какие взаимосвязи элементов нужны, а какие нежелательны. В основном планирование состоит в следующем:

- объединение поверхностей модели в группы, которые могут создаваться в рамках одной операции по определенным соображениям;

- подбор операции для создания этой группы поверхностей (части тела);

- определение необходимой опорной геометрии или каркаса;

- определение технологии — порядка построения модели, включая ориентацию в пространстве, создание геометрических построений и «формообразующих» операций, а также переменных, баз данных и прочего — при необходимости.

Теория планирования

Порядок построения модели должен планироваться с учетом разных факторов:

- конструкция проектируемой детали;

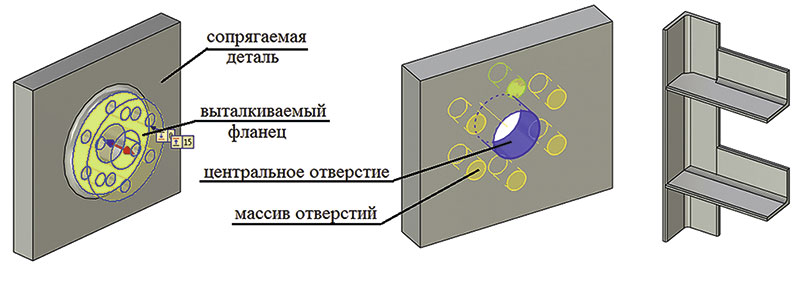

- внешние ограничения, размещение детали в составе сборки (изделия, узла). Если деталь проектируется как часть какойлибо конструкции (в модели сборки), либо предполагается ее использование совместно с другими деталями, то сопрягаемые детали налагают ограничения на моделируемую деталь. Наличие в модели других деталей (или тел) может упростить построение проектируемой детали. Например, можно построить фланец с помощью выталкивания плоской грани ответного фланца (рис. 7а);

- необходимые размерные и геометрические взаимосвязи между элементами модели. В основном они достигаются правильным подбором нужных привязок и применением оптимальных построений. Например, если необходимо построить отверстие и массив (крепежных) отверстий вокруг него (рис. 7б), то логично построить сначала центральное отверстие, а затем использовать его для задания оси массива, иначе потребуются дополнительные построения;

- назначение модели и требования к ней по точности построения. Если модель строится как параметрическая с несколькими переменными для частого использования в разных сборках, то порядок и способ ее построения должен продумываться особенно тщательно. Это связано с тем, что при изменении одних переменных и операций может быть вызван сбой других (рис. 7в — проработка узла соединения уголков в металлоконструкции: подробная и упрощенная);

- личные предпочтения пользователя;

- другие соображения: использование готовых фрагментов (в том числе и библиотечных), необходимость редактирования модели в контексте сборки, кооперация с другими пользователями (совместное проектирование изделия), неопределенность в отношении части конструкции на момент начала моделирования и т.д.

Рис. 7. К порядку построения модели: а — выталкивание фланца;

б — построение массива отверстий; в — вставка модели уголка

В конечном счете запланированный процесс моделирования в общем случае будет выглядеть как цепочка чередующихся 3Dпостроений и «формообразующих» операций.

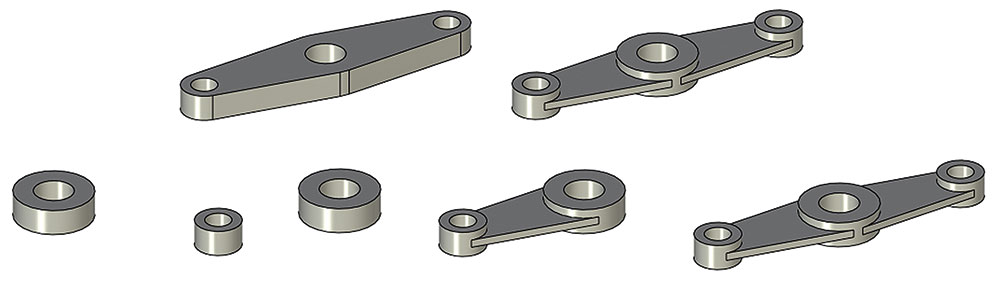

Построение большей части моделей отдельных деталей и сборок можно свести к двум типовым тактикам, которые могут комбинироваться между собой. Условно назовем их «вырезание» и «наращивание». При использовании тактики «вырезание» сначала создается телозаготовка, формирующая наружные очертания детали, а затем из нее вырезается всё «лишнее» — создаются отверстия, выемки и пр. Чаще всего эта схема применима к деталям вращения и плоским деталям. Схема «наращивание» используется для деталей с более сложной геометрией — модель создается последовательным прибавлением «материала» к первой операции. Для сборок эта схема — основная. На рис. 8 приведен пример построения модели рычага по обеим схемам.

Рис. 8. Тактика моделирования: а — вырезание; б — наращивание

Из множества вариантов построения пользователю необходимо выбрать тот, в результате применения которого получалась бы оптимальная модель, обладающая следующими параметрами: соответствие размерам проектируемой детали и заданным требованиям, затрачивание минимальных временных ресурсов.

Пример построения модели

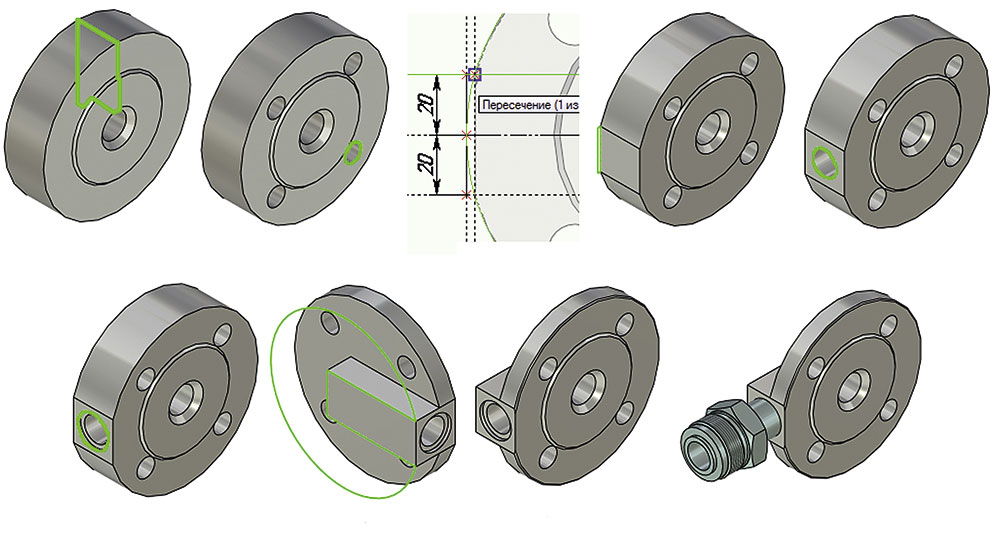

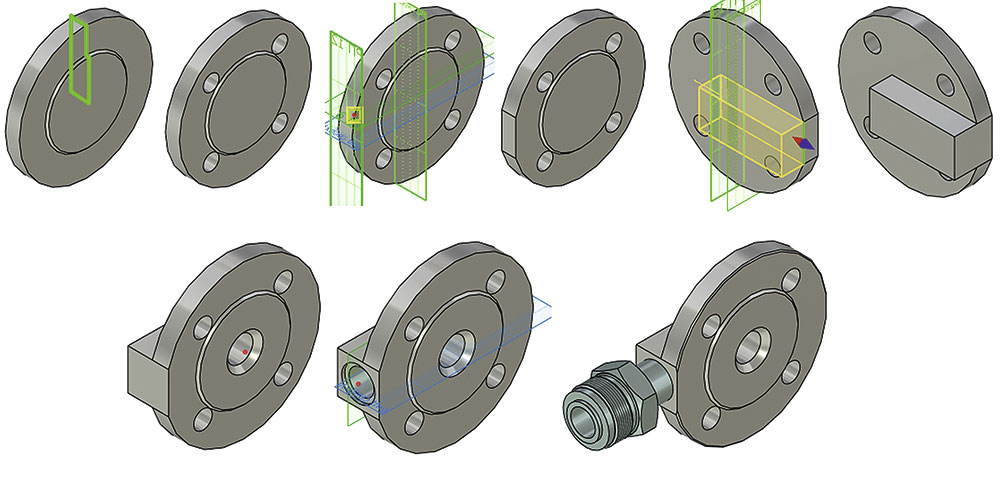

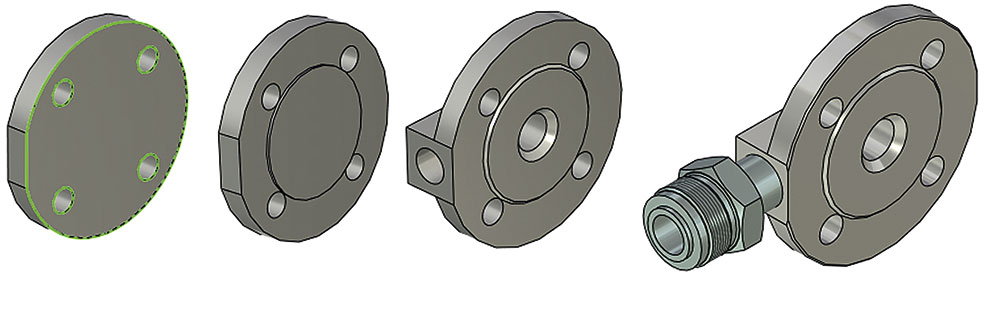

Рассмотрим пример проработки порядка моделирования в TFLEX CAD 17 фланцевого переходника, приведенного на рис. 4. Для крепления стандартной накидной гайки на отводе переходника необходим стандартный штуцер. Для этого в библиотеке моделей арматуры находим подходящий стандартный штуцер и крепим его прямо к фланцу, а в месте приварки предусматриваем лыску. Таким образом, задача сводится к моделированию одной детали — фланца с гнездом для приварки штуцера. Геометрически это тело вращения с несколькими простыми цилиндрическими отверстиями в разных плоскостях, с гранями лыски и выреза с задней стороны для облегчения. Для получения такой геометрии можно использовать операции вращения и выталкивания. Изменять размеры фланца в модели будем с помощью переменных и базы данных.

При использовании тактики «вырезание» создается «болванка» по наружному контуру фланца, а все остальные элементы потом вырезаются из нее. Начинаем с операции вращения, в которую включаем максимальное количество соосных поверхностей: наружный контур и центральное глухое отверстие, а также саму ось вращения. Фаску на наружном диаметре центрального выступа фланца можно выполнить в этой же операции вращения. На рис. 9а показан 3Dпрофиль (зеленым контуром) и результат операции вращения.

Для создания группы концентрических отверстий можно использовать разные способы. Например, нарисовать в профиле все концентрические отверстия, вытолкнуть их и вычесть булевой операцией. Или можно вытолкнуть одно отверстие и создать массив с его последующим вычитанием (рис. 9б). Если количество отверстий будет переменным, то при создании профиля следует внимательнее выбирать место, где будет расположено первое отверстие массива. Если радиальное отверстие предполагается разместить по горизонтальной оси, то первое отверстие массива удобно рисовать на оси под определенным углом к горизонту. Рабочую плоскость для профиля строим прямо на торце.

Построения должны обеспечивать сохранение определенных размеров лыски. Для этого установим постоянную ширину — допустим 40 мм. Для обеспечения этого требования сначала создаем окружность по наружному диаметру и линии со смещением 20 мм от горизонтальной оси, затем вертикальную линию, задающую положение поверхности лыски (рис. 9в). Такое построение обеспечит «скольжение» крайних точек лыски по наружному диаметру с сохранением ее ширины. Создав 3Dпрофиль на плоской грани лыски, с помощью выталкивания получаем радиальное отверстие. При использовании этой операции необходимо обеспечить изменение глубины тела отверстия в связи с переменным диаметром фланца. Для этого выталкивание можно выполнять до рабочей плоскости «вид слева», проходящей по оси детали. Так же выталкиванием создаем расточку. И конечно, после каждой из этих трех операций применяем булево вычитание построенных тел из тела фланца. Порядок этих построений показан на рис. 9ге.

Остается сделать вырез для облегчения (выталкиванием — рис. 9ж), фаску по наружному диаметру фланца (рис. 9з) и вставить фрагмент штуцера (рис. 9и). Эта последовательность хорошо отражена в дереве построения тела (см. рис. 2).

Рис. 9. Порядок построения модели фланца-переходника

Такой способ построения довольно простой — в нем применяется типовой повторяющийся алгоритм: 3Dпрофиль — выталкивание (вращение) — булева операция.

Инструменты моделирования TFLEX CAD

При внимательном изучении системы можно найти много полезных опций и функций, которые способны упростить и ускорить работу.

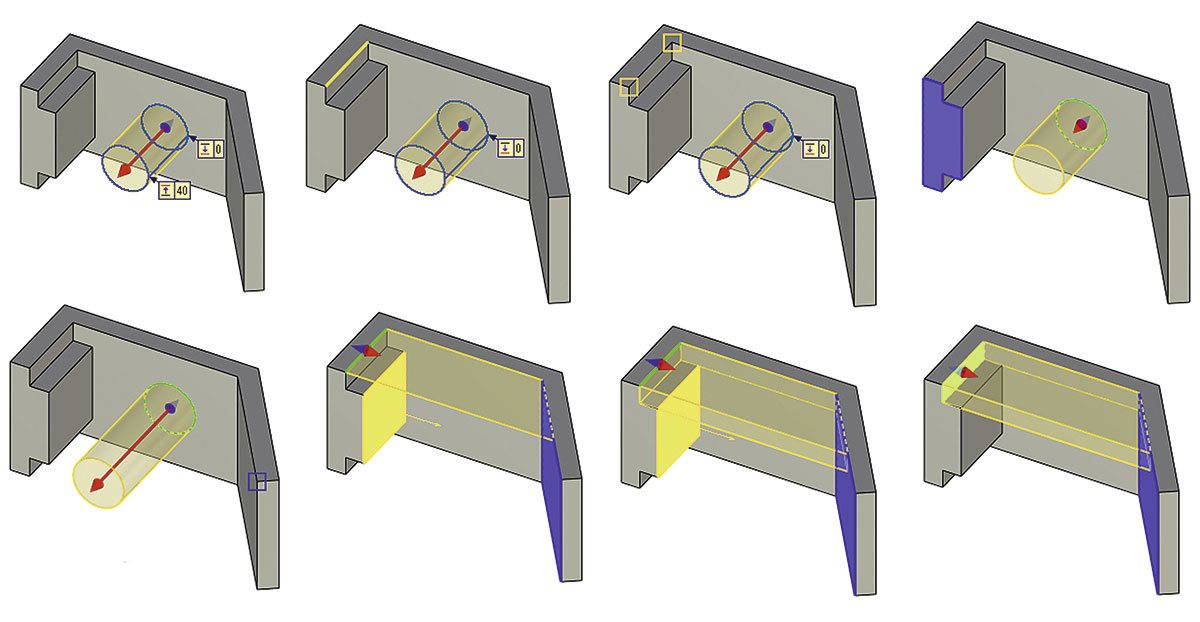

Основная «формообразующая» команда — операции выталкивания. При ее создании необходимо задать профиль, направление и длину, для чего можно руководствоваться разными способами. Длину можно задать числовым значением, при этом будет автоматически задаваться направление, перпендикулярное профилю выталкивания (рис. 10а). Помимо этого, длина выталкивания может задаваться с использованием уже созданной в модели геометрии: по ребру, по двум точкам (рис. 10б и 10в соответственно) и т.д. Еще получить требуемую длину можно выталкиванием до грани, точки (рис. 10г и 10д) и других элементов. Профиль выталкивания также может быть задан разными способами. Кроме нарисованного 3Dпрофиля можно применять ребро, а также плоский 3Dпуть, отдельную линию 3Dпрофиля и т.д. На рис. 10е приведен пример выталкивания ребра перпендикулярно грани (желтой) до выбранной грани (синей). При этом получается тонкостенная поверхность (без толщины). Чтобы создать толщину, можно использовать опцию придания толщины тонкостенному элементу (рис. 10ж). В этом случае мы сможем получить нужную стенку, заполняющую весь проем, одной операцией и без рисования 3Dпрофиля, что существенно сэкономит время. Точно так же можно выталкивать грани (рис. 10з).

Рис. 10. Различные способы создания выталкивания

На рис. 11аг приведен пример построения модели с применением опции «тонкостенный элемент». Сначала выталкивается дно (по 3Dпрофилю), затем создается одна из его стенок путем выталкивания ребра на заданное расстояние, а вторая стенка (противоположная первой) выталкивается до верхней грани первой стенки, либо ее можно построить с помощью симметрии. Третья и четвертая стенки создаются выталкиванием вертикального ребра по двум точкам на внутренних сторонах элементов — тут тоже можно использовать симметрию. При таком способе построения применяется всего один начерченный профиль и обеспечивается равенство высот всех стенок, а также соответствие их длин размерам основания. Таким образом, существенно экономится время и сохраняется конфигурация модели при изменении размеров.

Рис. 11. Примеры использования тонкостенного элемента при выталкивании

С помощью тонкостенного элемента можно выталкивать контуры (рис. 11д). Так можно моделировать даже листовые детали, упрощая 3Dпрофили — вычерчивать контур только одной поверхности листовой детали. Кроме того, вместе с тонкостенным элементом можно автоматически создавать и дно (или крышку) — рис. 11е. Таким образом, посредством одной операции можно создать деталь типа «стакан», «корпус», «крышка» и т.п. В случаях, когда «крышка» должна быть отдельной, для экономии времени можно дважды использовать один и тот же 3Dпрофиль: сначала для выталкивания трубы (с тонкостенным элементом), затем для выталкивания крышки (без тонкостенного элемента — рис. 11ж). При этом экономится время и обеспечивается точное соответствие контура крышки профилю трубы. Еще одним примером эффективного применения тонкостенного элемента можно считать создание шайб, бобышек и колец путем выталкивания кругового ребра отверстия в стенке (рис. 11з).

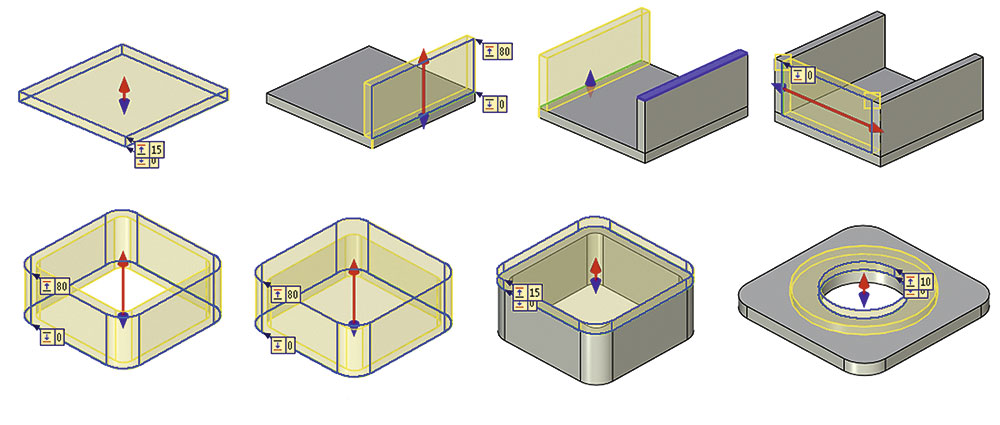

Вместе с «формообразующими» командами одновременно используются и булевы операции. У операции вычитания есть очень полезная опция — «оставлять в сцене» для второго операнда. Она позволяет для получения вырезов в телах применять другие детали, которые при этом должны оставаться в модели. На рис. 12а и 12б показано создание отверстия под штифт в винте с помощью «вычитания» самого штифта. Иногда требуется применение этой опции с некоторыми ограничениями. Для примера на рис. 12в сопрягаемая деталь имеет отверстие и фаски, после булевой операции в зеленой детали мы также получим на месте отверстия фаски и выступ (рис. 12г). Во избежание этого их необходимо создавать в сопрягаемых деталях после булевой операции (рис. 12д и 12е).

Рис. 12. Примеры использования булевой операции вычитания

Опцию «оставлять в сцене» удобно также использовать при создании в разных телах (фрагментах) соосных отверстий, например под крепеж. Для этого операция выталкивания (или вставки фрагмента) выреза создается с пересечением всех тел, в которых будут отверстия (рис. 12ж), затем для первого из тел создается операция булева вычитания с применением этой опции. Так, в первом теле образуется отверстие, а «вырезаемое» тело сохраняется (рис. 12з). Аналогично создается отверстие для второго тела (рис. 13и), при этом опция либо используется, либо нет, в зависимости от того, нужно ли сохранить тело выреза.

В ряде случаев операцию булева вычитания (либо выталкивания до грани) эффективно заменяет операция отсечения. Она позволяет обрезать тело (фрагмент) по заданной геометрии, например по плоскости (рис. 13а).

Рис. 13. Примеры использования операции отсечения

Кроме того, возможна обрезка по грани (рис. 13б) или набору граней, причем выбранная геометрия должна полностью пересекать отсекаемое тело. Можно также применять отсечение для обрезки одной детали по контуру второй или получения отверстия по отверстию в смежной детали. Для этого сначала создается выталкивание тонкостенной поверхности по контуру детали или ребру отверстия, а затем по этой поверхности отсекается вторая деталь (рис. 13в и 13г). С помощью опции рассечения на два тела удобно моделировать детали, сопрягаемые по определенному профилю, используя при этом телозаготовку (рис. 13д и 13е). Для этого также необходимо построить тонкостенную поверхность по контуру сопряжения — в результате рассечения будет образовано два тела.

Рис.14. Пример отверстий

Существуют и инструменты создания конкретных конструктивных элементов. В первую очередь это команда Отверстие, позволяющая создавать самые разнообразные отверстия. Команда использует базу данных разных типов резьб и поддерживает создание массива отверстий по ранее созданному массиву 3Dузлов. На рис. 14 приведены примеры отверстий, создаваемых данной командой.

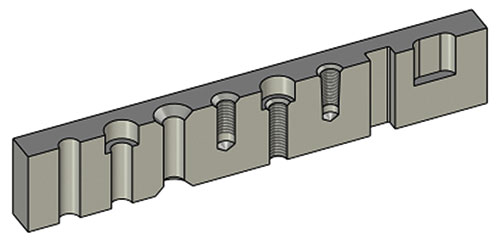

Кроме команды создания отверстия предусмотрена целая библиотека типовых конструктивных элементов (проточек, канавок, шлицев и т.д.), позволяющая облегчить создание модели. Библиотека доступна через окно Меню документов, конструктивные элементы вставляются в модель как фрагменты с привязкой по имеющейся геометрии.

На рис. 15 показан пример модели, созданной только с помощью этой библиотеки. Размеры стандартных конструктивных элементов соответствуют ГОСТ, что также снимает необходимость в поиске данных. Стоит учесть, что пользователь имеет возможность создать для себя собственную аналогичную библиотеку типовых элементов — от примитивных моделей типа прямоугольных стенок до сложных, например заготовок под корпус редуктора.

Рис. 15. Пример модели, построенной из типовых конструктивных элементов

Ускорению работы существенно способствуют и команды копирования геометрии — создание симметрий, массивов и копий. Они тоже имеют свои особенности, например их можно применить не только к телам, но и к 3Dпостроениям.

Использование альтернативных способов построения

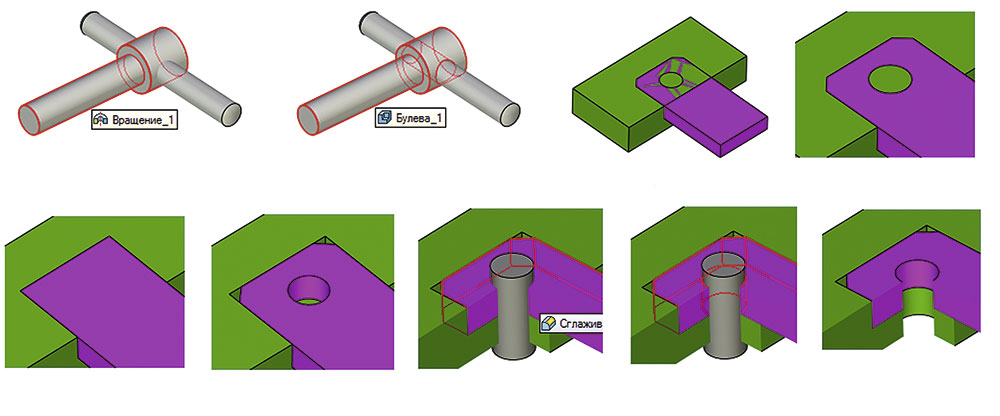

Изучив некоторые способы оптимизации моделирования, рассмотрим порядок построения модели фланцапереходника, разработав для нее альтернативный способ построения. Оптимизация будет направлена на сокращение количества 3Dпрофилей, их упрощение и более широкое использование вспомогательной геометрии (плоскостей и 3Dузлов).

Моделирование начинается с операции вращения, но при этом создается только сам фланец, без выступа на задней стороне (рис. 16а). Также из данной операции исключается центральное отверстие. Затем во фланце создается группа концентрических отверстий (рис. 16б).

Рис. 16. Альтернативный порядок построения модели фланца-переходника

Определив взаимосвязи между элементами модели, получаем следующий порядок построения: лыска — выступ на задней стороне фланца — центральное отверстие — радиальное отверстие. Здесь, в отличие от первого варианта, на лыску завязывается построение части модели и, в случае ее исключения из конструкции детали, порядок построения придется пересматривать.

Для создания лыски будем использовать отсечение по плоскости. При этом, чтобы ширина лыски всегда была равна 40 мм, отсекающую плоскость необходимо строить по точке, лежащей на круговом ребре фланца на расстоянии 20 мм от горизонтальной плоскости симметрии фланца (рис. 16в и 16г).

Выступ на задней стороне необходимо строить выталкиванием. Это можно сделать и без черчения 3Dпрофиля, используя выталкивание ребра лыски. Так как по исходному условию диаметр фланца может меняться, нам необходима привязка, которая будет обеспечивать изменение длины выталкивания и требуемый отступ торца выступа от плоскости симметрии. Для этого создается плоскость, параллельная вертикальной осевой плоскости с необходимым смещением. Выталкивание ребра производится до плоскости, показанной на рис. 16д, а после булева сложения — на рис. 16е.

Центральное и боковое отверстия создаются командой Отверстие (рис. 16ж). Аналогично создается боковое отверстие. 3Dузел для него строится на пересечении плоской грани лыски, горизонтальной плоскости симметрии и плоскости, средней между двумя торцами. Отверстие создается сразу с расточкой, а глубина задается способом «до следующей грани» с включенной опцией «учесть неплоские грани» (рис. 16з). В завершение остается выполнить фаску на наружном диаметре фланца и вставить фрагмент штуцера (рис. 16и).

Сравнение способов построения (по дереву построения модели) приведено на рис. 17. Стало меньше 3Dпрофилей и, соответственно, проекций. Число рабочих плоскостей не изменилось, но в первом варианте они автоматически создавались на гранях (при черчении 3Dпрофилей), а во втором варианте плоскости использовались для необходимых геометрических построений.

Рис. 17. Сравнение способов построения модели по дереву построения

Порядок построения этой модели можно изменить более радикально, поиному сгруппировав элементы детали. Строится плоский диск с небольшим выступом, концентрические отверстия фланца и лыску можно получить одной операцией выталкивания вместе с наружной поверхностью фланца, поэтому в варианте «альтернативный2» первой операцией будет именно выталкивание (без учета выступа на задней стороне, не со стороны уплотнения — рис. 18а). Здесь стоит обратить внимание на отверстия, так как их количество может поменяться при изменении диаметра фланца. В таком случае отверстия лучше выполнять отдельно (массивом) от наружного контура.

Рис. 18. «Альтернативный-2» порядок построения модели фланца-переходника (фрагменты)

Выступ на торце фланца построим отдельно с булевой операцией сложения. Сразу же можно сделать фаску на этом выступе (рис. 18б). Наличие уплотнительного выступа снижает оптимальность такого порядка построения модели — он гораздо лучше подошел бы к фланцу с плоским торцом.

Построение выступа на задней стороне и центрального отверстия оставим, как во втором варианте (рис. 16 дж), а боковое отверстие сделаем, как в первом — выталкиванием, но не ступенчатым и без расточки (рис. 18в). Используем модель штуцера — вставляем его как фрагмент с нужным заглублением и вычитаем булевой операцией, оставляя в сцене (рис. 18г). Такой способ обеспечивает соответствие расточки размеру штуцера.

В целом третий вариант отличается предельно «нагруженной» первой операцией и зависимостью от модели штуцера (в первых двух вариантах геометрия переходника от него не зависела).

Способы оптимизации модели могут быть разные. Это не только тщательное продумывание конструкции детали перед началом моделирования во избежание лишних исправлений, но и более широкое использование возможностей системы.

С полной версией пособия можно ознакомиться на сайте tflex.ru в разделе «Методические материалы».