Основной частью информационных потоков любого машиностроительного предприятия является конструкторская документация (далее — КД). При производстве изделий используемые объемы КД настолько велики, что достичь повышения эффективности и производительности труда без организации информационных систем, позволяющих получить доступ к КД в электронном виде, очень сложно.

В связи с этим предприятия машиностроительной отрасли переходят на новые модели бизнеспроцессов, основанные на информационных технологиях. Одним из направлений цифровизации является перевод КД из бумажного вида в электронный и организация работ на участках предприятия по безбумажной КД.

На стадии изготовления изделий КД может претерпевать изменения, которые вносятся в КД в соответствии с ГОСТ 2.5032013 и реализуются извещением об изменении, при этом обозначение изделия остается неизменным. В извещении об изменении инженерконструктор дает указания о заделе изменяемых изделий, а также о порядке внедрения изменений в производство. Под заделом изделий понимают все полностью или частично изготовленные, но нереализованные изделия, выполненные по КД до внесения в нее изменений. Задел изделий может использоваться, дорабатываться или не использоваться. В результате в производстве оказывается несколько версий КД.

Далее необходимо инициировать работу по управлению заделами изделий, а также внедрению изменений в производство. Процесс управления заделами осложнен тем, что у участников производственного процесса отсутствует оперативная информация о количестве изделий, изготовленных по различным версиям КД.

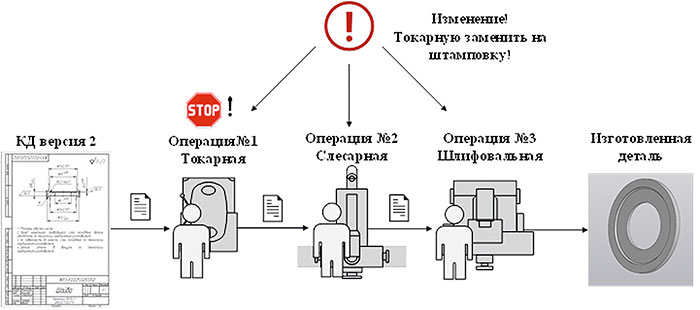

В ретроспективе изделия на производственных участках изготавливаются по бумажной КД. Процесс изготовления приведен на рис. 1. В этом случае процесс корректировки КД, его внедрения и управления заделами занимает большой промежуток времени. Это увеличивает риски изготовления изделий по неактуальной КД и влечет дополнительные затраты на доработку или списание задела.

Рис. 1. Изготовление партии деталей по бумажной КД

Для решения этой проблемы специалисты серийного конструкторского бюро комбината «Электрохимприбор» и ITслужбы предприятия поставили перед собой задачу обеспечения актуальной электронной КД участников производственного процесса, включая рабочих, а также оперативного учета задела продукции, который находится в стадии изготовления.

Внедрение разработанных специалистами комбината «Электрохимприбор» программ «Межцеховой комплекс анализа движения деталей (Сменное задание)» (далее — МКААД СЗ) и «Межцеховой комплекс анализа движения деталей (Цифровизация рабочих мест)» (далее — МКААД ЦРМ), информационного модуля ОТ97Р, интегрированных с программой PilotICE (разработки ЗАО «Аскон»), помогли связать между собой электронную версию КД и сопроводительный паспорт изделия (далее — СП), в который заносится информация об изделии и маршрут выполнения технологических операций.

Рассмотрим методику, принципы и задачи, которые позволило решить внедрение программ МКАДД ЦРМ, МКААД СЗ, ОТ97Р и PilotICE.

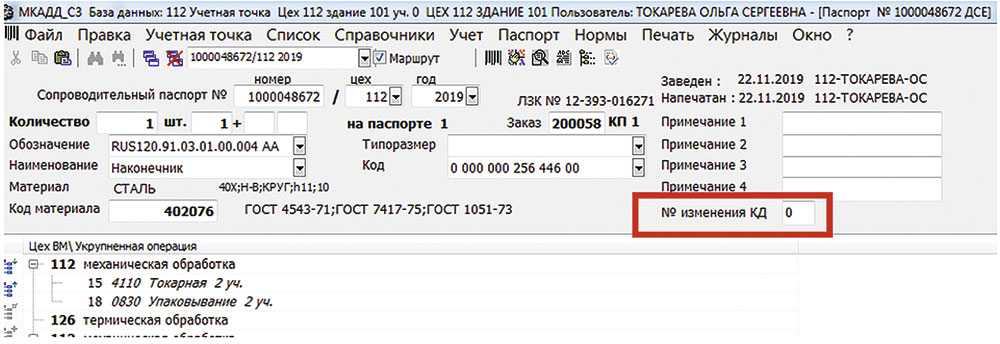

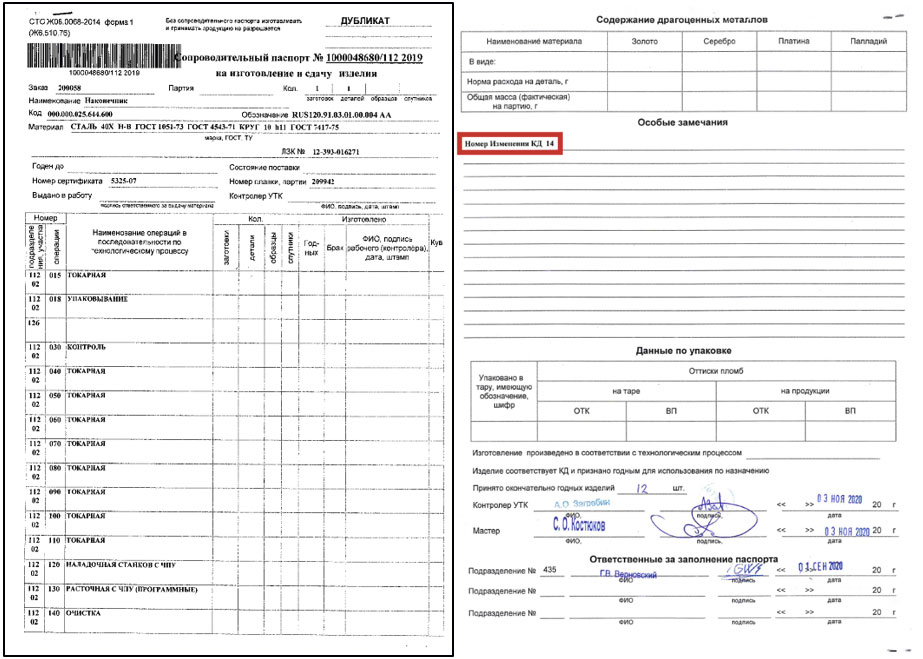

При запуске партии деталей в производство, то есть до начала изготовления, работник производственного участка в программе МКААД СЗ создает СП, в котором указывает номер версии КД, актуальной в момент запуска в производство (рис. 2), при этом СП присваивается индивидуальный штрихкод (рис. 3).

Рис. 2. Процедура создания СП

Рис. 3. СП с индивидуальным штрих-кодом

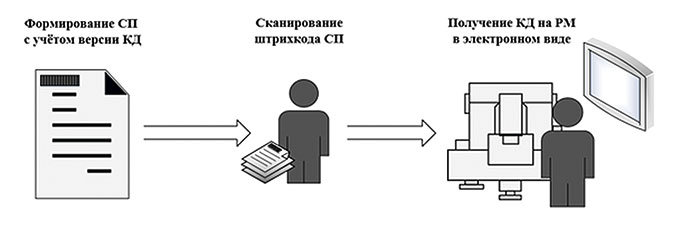

Непосредственно на рабочих местах (далее — РМ) были установлены мониторы с устройствами для считывания штрихкода. Получив СП, рабочий на своем РМ сканирует штрихкод в программе МКААД ЦРМ, тем самым запуская процедуру вывода на монитор привязанной к СП актуальной версии КД в программе PilotICE. После выполнения операции рабочий делает отметку о ее выполнении. Процесс вывода КД на монитор, установленный на РМ рабочего, приведен на рис. 4.

Рис. 4. Получение актуальной КД на рабочее место

В случае внесения изменений в КД с помощью функции, предусмотренной в PilotICE, происходит оповещение сотрудников о создании новой версии КД и выпуске извещения об изменении (рис. 5). При формировании нового СП в МКАДД СЗ указывается актуальная версия КД с сохранением обозначения изделия. Тем самым изделия, изготавливаемые на производственном участке, могут выполняться по различным версиям КД. Данная функция позволяет быстро откорректировать процесс изготовления изделий, в случае необходимости оперативно принять решение о дальнейшем использовании, неиспользовании или доработке изделий, находящихся в производстве.

Рис. 5. Оповещение пользователей о внесении изменений в КД

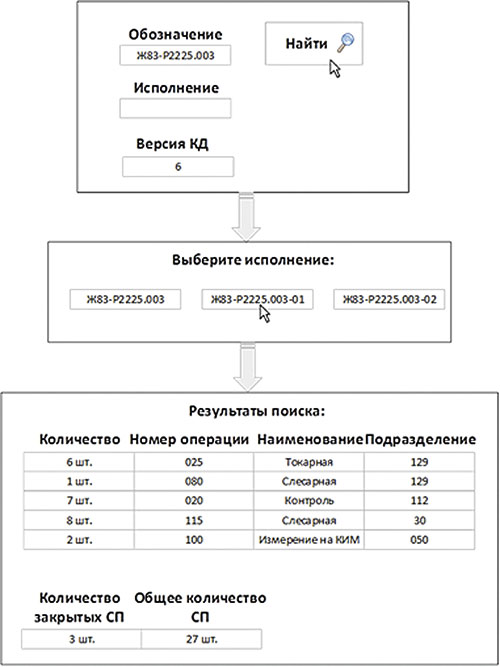

Данные о версии КД, количестве изделий и сопроводительных паспортов, получаемые из программ МКААД СЗ и МКААД ЦРМ, поступают в информационный модуль OT97P, который отражает состояние задела изготовленных деталей по сформированным СП с учетом версионности КД (рис. 6).

Рис. 6. Учет задела продукции на предприятии в ОТ97Р

Внедрение программ МКАДД ЦРМ, МКАДД СЗ, PilotICE, ОТ97Р позволило отказаться от бумажной КД, исключить возможность работы по неактуальной КД, организовать процедуру управления заделами и сделать невозможными потери рабочего времени, связанные с бумажным оборотом КД.