Проект стартовал в октябре 2018 года. Он был разработан для Siemens Industrial Turbomachinery при помощи технологических решений Opcenter Execution Discrete (специализированная система управления производственными процессами, разработанная для рынка дискретного производства с акцентом на производство деталей) и Opcenter APS (интерактивная система, позволяющая планировать производственные заказы на календаре с учетом всевозможных факторов и ограничений) от Siemens Digital Industries Software. Основными целями проекта его создатели называют сокращение среднего срока изготовления новой турбины с одного года до шести месяцев, что, по их мнению, будет способствовать усилению общей экономической эффективности производства. Руководитель по производству запасных частей компании Siemens Industrial Turbomachinery Ник Брум заявил: «Внедрение данной системы поможет компании обеспечить пятипроцентный прирост эффективности, ликвидацию простоев оборудования и заметное ускорение выпуска новой продукции».

В основу концепции данного проекта легла задача поддержания сквозного жизненного цикла производства, включая как изготовление новых газовых турбин, так и эксплуатационное обслуживание действующих. Для этого были разработаны алгоритмы, интегрирующие все имеющиеся на производстве данные в общий информационный источник. Благодаря этому разнообразные рабочие процессы были стандартизированы, а все функциональные аспекты цепочки поставок объединены в единое целое. Это существенно катализировало быстроту производства, и не только.

«Ранее нам приходилось иметь дело лишь с бумажными документами. Мы были вынуждены вручную осуществлять ввод данных и использовать множество электронных таблиц, которые редактировались сотрудниками и хранились в разных местах, — рассказывает г-н Брум. — Из-за этого много времени тратилось на корректировку информации. Кроме того, разрозненность данных не всегда обеспечивала полноту картины. Случались ситуации, когда нам приходилось принимать важное решение, не имея целостного представления».

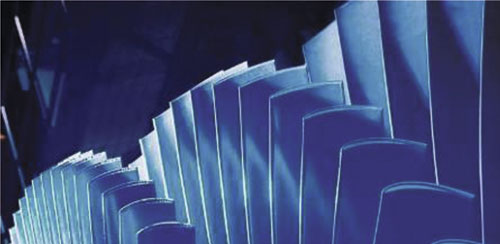

До внедрения цифровой системы каждый заказ, поступающий на завод, регламентировался с помощью так называемой маршрутной карты, где размещалась информация о сроках и приоритетности выполнения операций и текущий статус каждого изделия. Разумеется, его было затруднительно каждый раз четко фиксировать на определенную единицу времени. По словам сотрудников производства, им приходилось работать с сотнями маршрутных карт и чертежей, куда вручную вносились изменения и поправки, и при этом иметь полное представление о местонахождении каждой детали на данный момент. Поэтому на производстве были нередки случаи потерь деталей или их попадания не в ту партию, случаи ошибок в точечных маркировках, пропуска серийных номеров. При этом специалисты отмечают, что допущенная ошибка в серийных номерах может иной раз потребовать полной разборки турбины и, как следствие, привести к убытку, исчисляемому десятками тысяч фунтов.

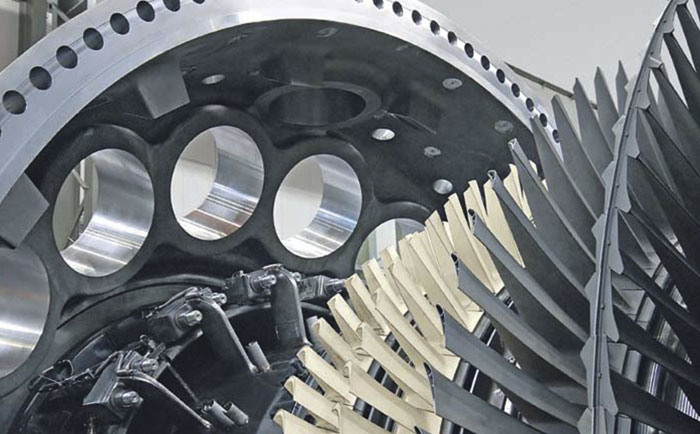

Роб Хайес, оператор станка и бригадир, вспоминает: «Иногда мы доходили до конца обработки партии из ста турбинных лопаток, и вдруг оказывалось, к примеру, что на самом деле их только девяносто восемь. Приходилось тратить время на выяснение, куда подевались еще две — попали не в ту партию или их списали в брак?»

Внедрение цифровой системы устранило эти проблемы.

Сочетание технологических решений Opcenter Execution Discrete и Opcenter APS синхронизировало процесс производства газовых турбин в следующий алгоритм. PLM-система Teamcenter® (пакет масштабируемых программных решений для поддержки жизненного цикла изделий) собирает данные и отправляет их в Opcenter Execution Discrete, которая на их основе формирует производственный заказ. В него добавляется информация из системы управления ресурсами предприятия (ERP). Далее заказ поступает в Opcenter APS, где происходит его календарное планирование с учетом сроков, приоритетов, технологических маршрутов и требований к квалификации необходимого персонала. При таком подходе полностью устраняется человеческий фактор, риски простоя оборудования и «бумажная работа». Операторы станков взаимодействуют с новой системой при помощи сенсорных экранов, получая четкие задачи. Каждая деталь снабжена штрих-кодом, содержащим информацию о ее технологическом назначении, номере партии и заказа, что исключает путаницу и ошибки.

«Одно из самых важных преимуществ новой системы, — считает начальник участка компании Siemens Industrial Turbomachinery Дэррен Граймс, — это безбумажная работа в цехах и полная надежность информации. Нам больше не приходится распечатывать бумажные документы: операторы легко отслеживают весь процесс и быстро сообщают о сбоях, а наличие оперативных фактических данных по состоянию каждого заказа помогает отделу продаж сообщать заказчикам точные даты поставки».

«В будущем компания Siemens намерена распространить свою систему и на поставщиков, — утверждает начальник управления проектами компании Siemens Industrial Turbomachinery Дэвид Льюис. — Это поможет устранить потенциально узкие места и потери в цепочке поставок и в дальнейшем отслеживать состояние каждого заказа, а также эффективно выделять ресурсы».

Сейчас Siemens работает над фиксацией реального времени выполнения заказа и оперативным отслеживанием наличия деталей на складах компании. Как считают в компании, подобные меры позволят оптимизировать себестоимость заказов в интересах клиентов. «Со временем мы создадим систему, гарантирующую выполнение заказов в срок, что даст нам возможность повысить качество обслуживания заказчиков. Мы на пути к созданию контура обратной связи между этапами производства и эксплуатации», — считает г-н Льюис.

Следует отметить, что разработка первого пилотного проекта такого уровня шла небольшими этапами с минимальными изменениями в настройках производственной системы и бизнес-процессах. Это позволило снизить расходы на общую перенастройку производства с одной конфигурации управления на другую. Кроме того, по информации руководства компании, много сотрудников было вовлечено в этот эксперимент еще на этапе планирования и разработки проекта. Его подготовка заняла в целом полтора года. За это время многие сотрудники прошли процесс обсуждения и обучения новым технологиям.

Опыт внедрения цифровизации управления производством газовых турбин в настоящее время изучают на других заводах Siemens, включая предприятие в Швеции. Считается, что этот уникальный проект, объединяющий аспекты календарного планирования и управления производством, безусловно, станет примером для всех производителей нефтегазовой техники.

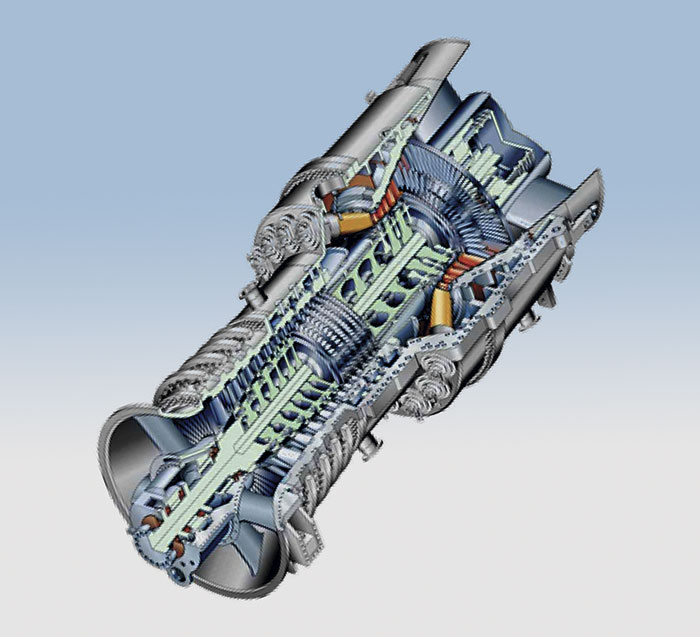

Выпускаемые компанией Siemens Industrial Turbomachinery (г.Линкольн, Великобритания) газовые турбины применяются во всем мире при добыче и переработке нефти и газа. Одна лопатка такой турбины развивает такую же мощность, как и двухлитровый автомобильный двигатель. Завод в Линкольне изготавливает газогенераторы мощностью от 5 до 15 МВт. В 90 стран поставлено 3500 турбин, причем 1700 из них находятся в эксплуатации.