В этой статье вы узнаете о том, что точность моделирования зависит не только от используемого метода конечных элементов, но и от возможностей и функций, делающих настройку исследования более доступной.

Разработчики программного обеспечения для структурного анализа МКЭ часто рекламируют пакеты решений, которые превосходят решения конкурентов, так как последние характеризуются как «не соответствующие стандартам», но при этом не объясняют, что все эти решения используют один и тот же базовый математический подход — метод конечных элементов (МКЭ). Точность результатов моделирования не зависит от лежащего в основе математического метода, который, как правило, один и тот же, а в гораздо большей степени зависит от правильности поставленной задачи.

Точность результатов зависит от правильной настройки, сетки и решающей программы, а не от МКЭ

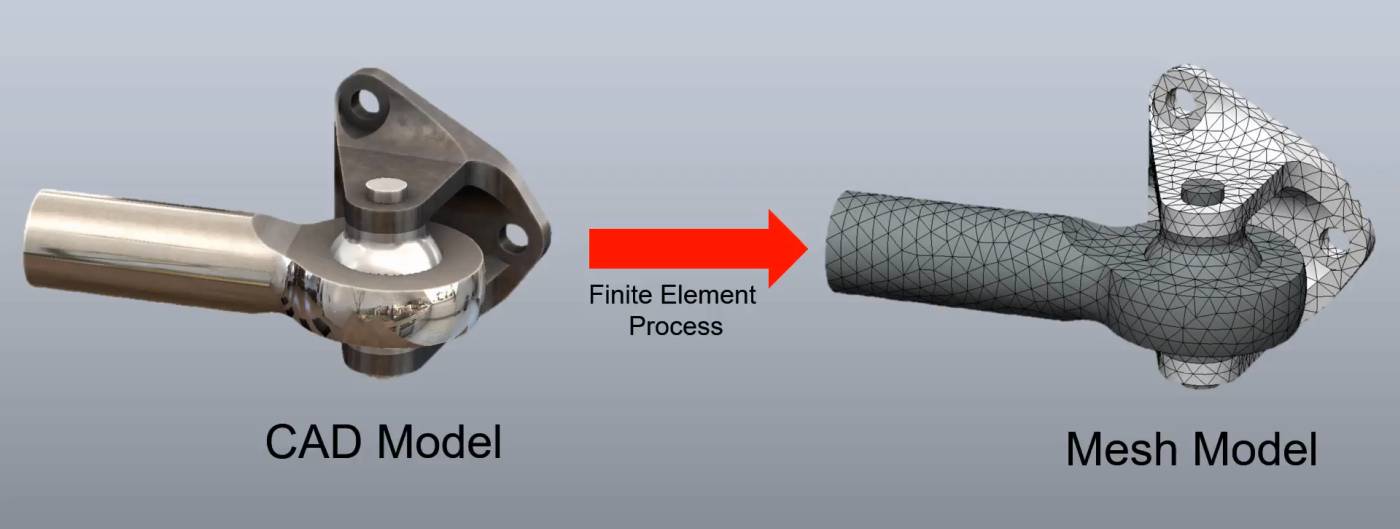

Метод конечных элементов — это один из численных методов аппроксимации решения задач механики сплошных сред для дифференциальных уравнений, управляющих физикой. Суть МКЭ состоит в приближении непрерывной величины (напряжения, деформации, температуры) — множеством кусочнонепрерывных функций. Модель представлена математически как дискретизация геометрии: создается сетка, геометрия дробится на элементы, которые представлены уравнением. Уравнения элементов объединяются в систему уравнений, а затем используется линейная алгебра для решения. Поскольку большинство МКЭ программных комплексов основаны на МКЭ, их решения всегда будут только приближены к реальности. Тем не менее, если все сделано правильно, данное решение является достаточно близким, чтобы обеспечить точность, необходимую для принятия важных конструкторских решений.

Метод конечных элементов (МКЭ)

Проще говоря, в то время как существует реальное, измеримое физическое воздействие на конкретную геометрию, нагрузку и граничные условия, в решениях МКЭ нет совершенного или идеального ответа, а есть только приближение. Тем не менее точность этой аппроксимации, то есть насколько достоверно она отражает физическую реальность, остается критически важной для прогнозирования и понимания поведения конструкции и принятия верных проектных решений во время разработки изделия. Поскольку все пакеты МКЭ используют одни и те же принципы, лежащие в основе МКЭ, точность результатов в значительной мере зависит от того, насколько хорошо задача моделирования изначально поставлена путем определения граничных условий для каждого конкретного случая, включая закрепления, степени свободы, свойства материала и нагрузки. Конструкторы и технологи должны точно применять нагрузки и граничные условия, чтобы максимально приблизиться к реальному ответу. Большую роль играет интуитивность и легкость, с которой они могут настраивать исследования для решения задачи.

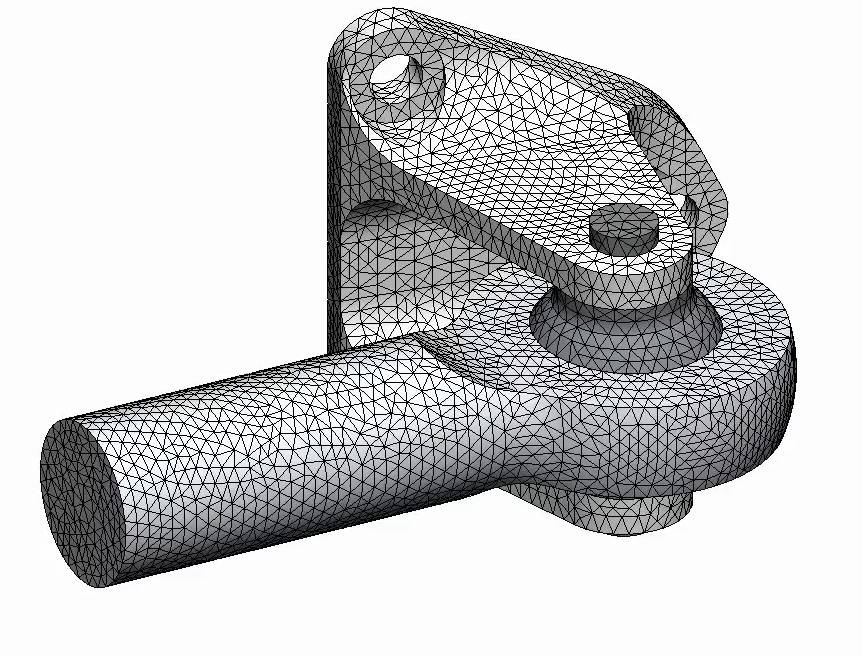

Сетка в SOLIDWORKS Simulation

Таким образом, точность результатов моделирования из различных расчетных пакетов МКЭ имеет прямую корреляцию с простой и правильной постановкой МКЭзадачи, и именно здесь наблюдаются огромные различия между доступными расчетными МКЭсистемами. Имея одну математическую основу, МКЭкомплексы в основном разделяются технологиями, используемыми для создания сетки, решения, предварительной обработки (настройки исследования) и постобработки результатов.

Валидационные исследования, сертификаты и тесты производительности для МКЭ

Как же оценить точность результатов, полученных с помощью различных пакетов МКЭ, когда все они дают «приблизительные» решения? Выполняя одну и ту же правильно настроенную задачу моделирования в различных МКЭкомплексах, как узнать, какое из приближенных решений ближе всего к реальному ответу? Это проигрышный вариант для сравнения приближений. Гораздо лучшим подходом для определения точности результатов МКЭ является сравнение этих результатов с реальностью путем использования известных данных испытаний или отраслевых эталонов и валидационных исследований.

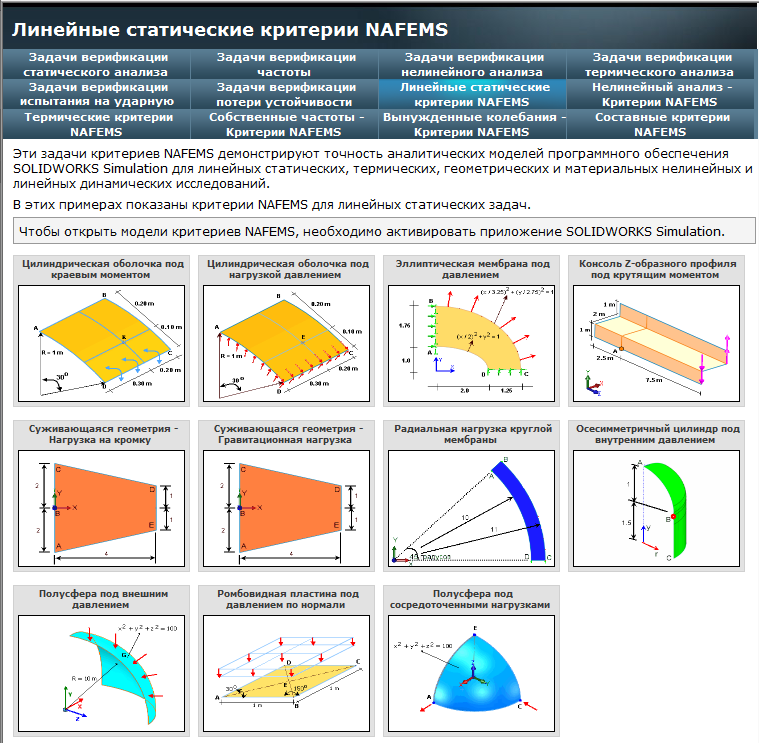

Линейные статические критерии NAFEMS

Основанное в 1983 году национальное агентство по методам конечных элементов и стандартизации, известное как NAFEMS, является признанным независимым некоммерческим сообществом по передовому опыту инженерного моделирования. В рамках работы агентство проводит и публикует валидационные исследования и тесты производительности, с которыми точность своих результатов сравнивают все коммерческие пакеты МКЭ.

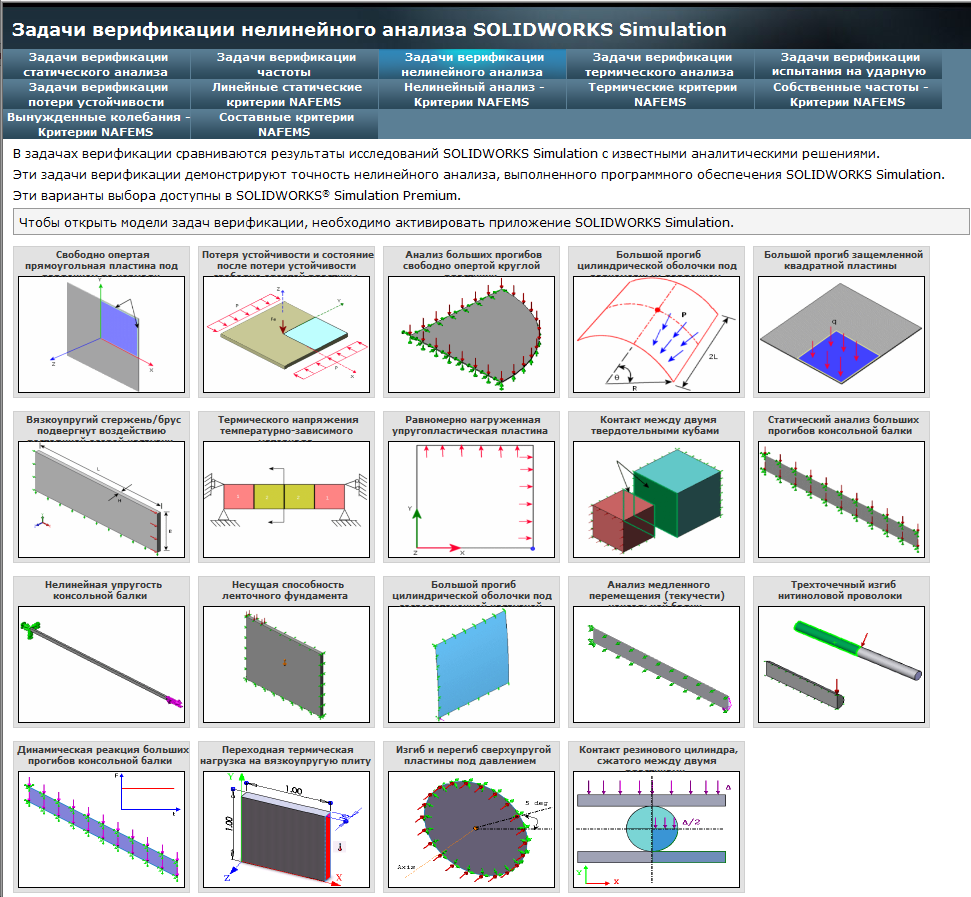

Задачи верификации SOLDIWORKS Simulation

Например, существует более ста валидационных исследований NAFEMS, встроенных в программное обеспечение SOLIDWORKS Simulation и доступное в меню Справка. Тесты NAFEMS, а также тесты, проведенные AFNOR (французская ассоциация нормализации), показали, что результаты моделирования SOLDIWORKS обычно находятся в переделах одного процента от реального решения. При оценке точности результатов, полученных различными пакетами решений МКЭ, необходимо обязательно выяснить, как они соотносятся с эталонными показателями, выполняемыми независимыми группами, такими как NAFEMS и AFNOR. В то время как конструкторы и технологи считают, что точность в переделах 5% от реального решения достаточно хороша, в зависимости от продукта, пакеты МКЭ, такие как SOLIDWORKS Simulation, способны обеспечить уровень точности, эквивалентный (если не лучше!) другим программам моделирования.

Преимущества интеграции МКЭ в САПР

Как мы уже видели, измерение точности результатов, генерируемых конкретным пакетом МКЭ, в большей степени зависит от того, как пользователь определяет задачи моделирования, а не от базового метода конечных элементов. Вот почему решение для моделирования, предоставляющее более простые в использовании возможности, обычно дает более точные результаты.

Программный продукт SOLIDWORKS Simulation берет свое начало от программного обеспечения COSMOS, разработанного в начале 1980х годов компанией Structural Research Analysis Corp., которую в 2001 году приобрела компания Dassault Syste`mes SOLIDWORKS. С тех пор программное обеспечение полностью встроено в САПР SOLIDWORKS, обеспечивая наилучшую интеграцию с САПР и простоту использования. Для SOLIDWORKS Simulation не требуется сторонний конвертер, это означает, что данные не будут повреждаться при импорте и экспорте, вся работа проходит в интерфейсе одной программы. SOLIDWORKS Simulation не требует дополнительного препроцессора, поскольку препроцессором является САПРсистема. Например, вы задаете свойства материала в САПР SOLIDWORKS, и вам не нужно вводить их снова в SOLIDWORKS Simulation для запуска моделирования, если только вы не хотите изменить материал.

Поэтому в следующий раз, когда ктото усомнится в точности определенного расчетного МКЭпакета или заявит, что «он не соответствует стандартам», вспомните, что точность моделирования коррелирует с правильной настройкой каждого анализа, а не с методом конечных элементов, и подумайте о выборе систем, которые добавляют возможности и функции, чтобы сделать эту настройку проще, и о тех, которые этого не делают.