Компания Yanghe Distillery повысила эффективность работы и качество продукции, внедрив решения Siemens для объемно-календарного планирования, автоматизированного управления производством и управления лабораторными данными.

Мировой лидер по производству спиртных напитков

Компания Jiangsu Yanghe Distillery Co, Ltd (Yanghe) находится в г.Суцянь — столице китайского виноделия. Стоимость активов компании достигает 7 млрд юаней. В Yanghe работают более 30 тыс. человек. Из всех китайских производителей спиртных напитков именно эта компания создала самую мощную сеть продаж. В нее входят свыше 9 тыс. магазинов, почти 10 тыс. дистрибьюторов и 360 тыс. оптовых центров. Компания работает с двумя миллионами партнеров по продажам в 33 провинциях, городах и автономных регионах, 333 районных центрах и 2851 районе Китая.

Это единственное предприятие во всей отрасли, отмеченное двумя наградами «Знаменитые спиртные напитки Китая», а также двумя наградами «Традиционный бренд Китая», присуждаемыми в городах Янхэ и Шуангоу. Китайское вино получают из шуангонского винограда, который появился в районе Шуангоу Ся Каован еще 18 млн лет назад. Три виноградника в Шуангоу, Янхэ и Сыяне вместе занимают более десяти квадратных километров. На них трудятся тысячи бригад виноделов, а вино созревает в более чем 70 тыс. винных погребов. Годовые объемы производства знаменитого вина достигают 160 тыс. т.

Объемы винохранилищ компании Yanghe составляют 1 млн т, что делает ее крупнейшим поставщиком традиционного китайского алкогольного напитка байцзю и в Китае, и во всем мире. В результате проведения научных исследований компания в 2003 году разработала инновационную молекулярную технологию, обеспечивающую исключительно мягкий и нежный вкус вина, став первым производителем такой продукции.

В 2017 году в рейтинге «50 самых дорогих брендов вина» компания Yanghe заняла второе место в Китае и третье — в мире. Благодаря ее усилиям восемь традиционных марок китайского вина стали широко известны за рубежом. В 2019 году Yanghe в третий раз вошла в рейтинг компании BrandZ «100 самых дорогих китайских брендов», заняв 48е место. Тогда же в рейтинге 500 ведущих мировых брендов она заняла 215е место, всего за год поднявшись на 175 позиций. Среди вошедших в рейтинг 65 китайских брендов Yanghe находится на 35м месте. В 2018 году на конференции «China Brand Value Evaluation» компания Yanghe была признана самым дорогим китайским брендом — ее оценили в 63,055 млрд юаней. В 2020м бренд компании занял третье место среди предприятий легкой промышленности в рейтинге «Китайские бренды 2020» и второе место среди производителей спиртных напитков. В рейтинге «100 самых дорогих брендов китайских компаний 2020» Yanghe находится на 42м месте.

Проект полной дигитализации

Yanghe уже предпринимала попытки дигитализации, внедрив такие системы управления бизнеспроцессами, как платформа поддержки продаж, система управления ресурсами предприятия (ERP), система управления складскими запасами (WMS) и система управления перевозками (TMS). В 2018 году компания занялась цифровой трансформацией производства в рамках крупномасштабного проекта, получившего название «Умная фабрика 5211». Проект распространялся на шесть основных областей: подготовка производства, собственно производство, обеспечение качества, лабораторные исследования, технологическое оборудование и учет себестоимости.

Целями проекта были стандартизация и визуализация технологических процессов, интеллектуальное календарное планирование, автоматизация управления технологическими процессами, совершенствование учета себестоимости и прослеживаемости при контроле качества.

Кроме того, проект должен был улучшить взаимодействие по всей цепочке поставок, обеспечивая надежную передачу информации между производителем и поставщиками. В плане контроля качества проект предусматривал обеспечение прослеживаемости качества сырья, повышение эффективности производства, сокращение технологических затрат и уменьшение числа отказов оборудования.

Технические и организационные задачи

Компания Yanghe выпускает разнообразную продукцию, а ее бизнеспроцессы отличаются высокой сложностью. При работе над проектом компания выявила свыше ста проблем в процессах подготовки производства, изготовления продукции и контроля качества, а также целый ряд проблем, связанных с оборудованием и финансированием. При этом удалось найти более 40 вариантов повышения эффективности и сокращения затрат.

В качестве примера назовем цех упаковки, в котором выполнялись все виды контроля качества: текущий, контроль качества готовой продукции, приемочный контроль и лабораторный контроль проб. Одна из проблем заключалась в том, что результаты контроля записывались и передавались в виде бумажных документов, что не позволяло быстро реагировать на выявляемые отклонения.

Другой пример — типовой технологический процесс изготовления вина. У каждой производственной линии имелась собственная система кодирования для обеспечения прослеживаемости сырья и готовой продукции. Вследствие ведения документации в бумажном виде руководство компании Yanghe не получало полной картины происходящего.

Кроме того, имелась и чисто техническая трудность: технологическое оборудование было очень старым. Большинство станков просто не могли работать в автоматическом режиме и собирать необходимую информацию. Почти всё оборудование пришлось автоматизировать. Компания внедрила целый ряд новых систем управления.

Выбор решений линейки Opcenter

После утверждения плана перехода на цифровое производство компания Yanghe рассмотрела ряд предложений от местных и зарубежных разработчиков. Линейка продуктов Opcenter™ от Siemens полностью удовлетворяла требованиям к общей структуре системы. Окончательное решение о начале сотрудничества было принято после проведения переговоров между компаниями Yanghe, Shanghai HVISIONS Technology (партнер Siemens) и Siemens.

Решения от Siemens были выбраны по целому ряду причин. Вопервых, Siemens предложил систему автоматизированного управления производством Opcenter Execution Process, специально предназначенную для предприятий перерабатывающей отрасли. Кроме того, у Siemens было решение Opcenter Scheduling, полностью удовлетворявшее потребностям компании Yanghe в инструменте для интеллектуального календарного планирования. Пакет решений Siemens также включал систему управления лабораторными данными (LIMS) Opcenter Laboratory. С ее помощью компания Yanghe смогла организовать работу с поставщиками сырья, обеспечив сбор и анализ данных по качеству при лабораторных исследованиях и текущем контроле в ходе производства. Комбинация всех перечисленных систем в рамках единой платформы позволила повысить точность учета путем контроля текущей ситуации в каждом подразделении, а также существенно улучшить эффективность технологических процессов и качество готовой продукции.

У Siemens имеется обширная клиентская база в пищевой и перерабатывающей промышленности, благодаря чему именно эта компания прекрасно знакома с реальными потребностями заказчиков, предоставляя им эффективные специализированные решения и отличную техническую поддержку.

Создание цифровой фабрики

Компания Siemens помогла специалистам оценить потребности Yanghe, а также разработать подробный проект будущего решения. Исходя из возможностей системы Opcenter и потребностей заказчика, проектная группа выявила 13 моделей данных, ориентированных на пять основных аспектов: автоматизация ремонта оборудования, прогнозирование в реальном времени, автономное принятие решений, анализ моделей и анализ корреляций. Всё это было сделано для существенного улучшения процессов интеллектуального управления производством.

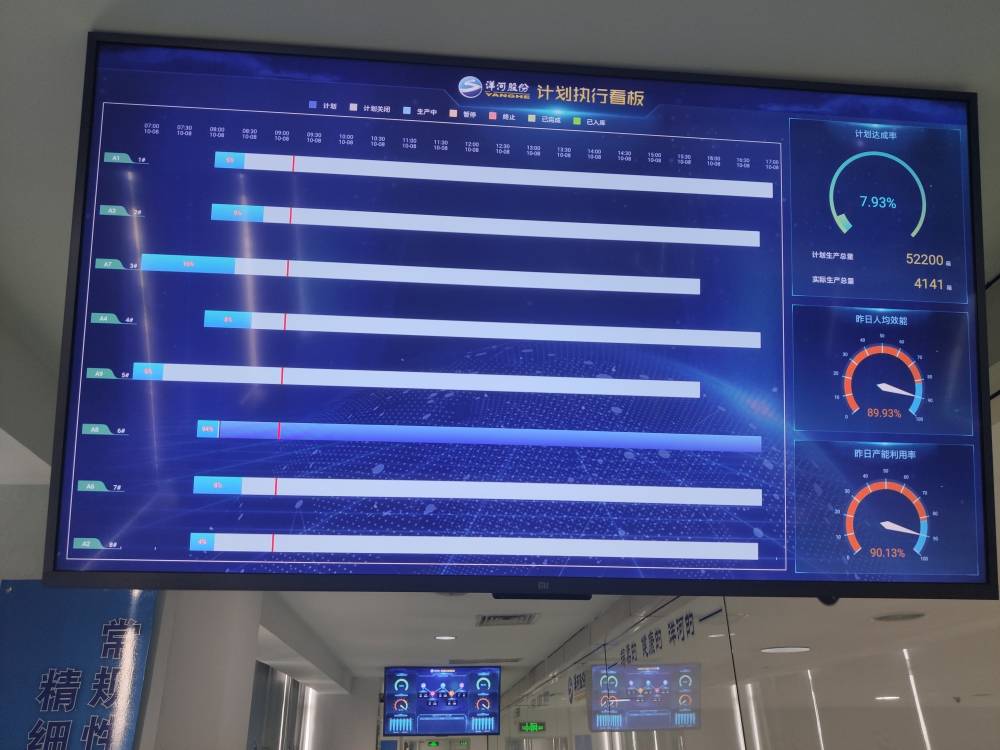

В ходе реализации проекта цифровой фабрики компания Yanghe перешла от календарного планирования при помощи электронных таблиц к планированию в системе Opcenter APS. Используя широкие возможности новой системы, проектная группа разработала правила календарного планирования поставок сырья и работы оборудования, направленные на сокращение сроков наладки. Кроме того, были определены основные показатели эффективности и требования к их представлению.

Внедрение в компании Yanghe решения Opcenter Execution Process помогло добиться существенных улучшений: благодаря наличию интегрированных устройств сбора данных о ходе технологического процесса ручные операции были заменены на автоматические.

Решение Opcenter Laboratory обеспечило проведение входного и выходного контроля качества путем автоматического сканирования штрихкодов. Была создана система сбора информации о качестве и целая платформа управления качеством на всех этапах (сырье, полуфабрикаты и готовая продукция).

Продукт Opcenter. Задачи

Ключи к успеху

Результаты

Основной Компания Yanghe Distillery уже три года подряд входит в рейтинг журнала Fortune China «500 крупнейших китайских компаний». В 2012 году она вошла в рейтинг «Global 500» газеты Financial Times. В 2014 и 2015 годах Yanghe вошла в рейтинг компании BrandZ «100 самых дорогих китайских брендов». В 2017м она достигла третьего места в рейтинге Brand Finance Spirits 50 (www.yangheglobal.com). Местонахождение заказчика г.Суцянь, провинция Цзянсу (Китай). Партнер по внедрению решений Shanghai HVISIONS Technology (www.hvisions.com). |

Ценность дигитализации

Проект дигитализации производства в компании Yanghe принес огромную пользу сразу в нескольких областях. Решение Opcenter Scheduling помогло автоматизировать задачи календарного планирования и интегрировать их с ERPсистемой, а также с MESсистемой Opcenter Execution Process и системой управления поставщиками (SRM). В результате удалось добиться автоматического учета таких показателей эффективности, как коэффициент использования производственных мощностей, процент выполнения плана и доля заказов, выполняемых в срок.

Компания Yanghe внедрила единые стандарты обмена данными с оборудованием и автоматизированного сбора информации, что заметно улучшило технологические процессы. Текущее состояние производственной линии визуализируется и четко отображается на экране, а основные показатели эффективности, например нормы расхода и потери материала, выводятся в реальном времени.

Автоматизация учета себестоимости повысила качество финансового контроля в компании. Подробный анализ отказов оборудования, характеристик материалов, трудоемкости и показателей качества на основе данных о текущей себестоимости производства помогает точно оценивать затраты на материалы и оборудование, сравнивая их за различные периоды, а также выполняя подготовку отчетов как на уровне подразделения, так и на иных уровнях.

Компания Yanghe обеспечила прослеживание данных о качестве всех объектов производства — от упаковочных материалов до полуфабрикатов и готовой продукции. Внедрение стандартных процессов управления качеством и использование штрихкодов для контроля партий сырья позволило значительно улучшить управление закупками, контролем, хранением и выдачей материалов в производство. В рамках стандартного процесса управления качеством автоматизируются контрольные операции, отборы проб и другие действия, направленные на поддержание самого высокого качества продукции.

В проекте умной фабрики компании Yanghe решения линейки Opcenter объединяют информацию на этапах подготовки производства, закупок, работы с поставщиками и собственно изготовления продукции, управляя всей цепочкой поставок. Компания внедрила цифровые и облачные технологии, создав интегрированную платформу управления поставками и маркетингом. А это уже не просто автоматизированное, но действительно интеллектуальное производство.