Siemens Digital Industries Software анонсировала новое решение Teamcenter Quality, обеспечивающее замкнутый подход к управлению качеством от проектирования до производства в цехе и обратно (https://metrology.news/siemensannounceclosedloopenterprisequalitymanagementsystem/). Teamcenter Quality помогает синхронизировать процессы разработки продукта, планирования качества и непрерывного совершенствования, чтобы максимально повысить ценность возможностей управления изменениями и конфигурациями на платформе совместной работы Teamcenter.

«Teamcenter Quality обеспечивает цифровую нить на всех этапах проектирования и производства, создавая согласованные рабочие процессы между командами качества, производства и инжиниринга, чтобы помочь улучшить сотрудничество и уменьшить потребность в координации, — заявил др Рафаэлло Лепратти (Raffaello Lepratti), вицепрезидент по развитию бизнеса и маркетингу для управления производственными операциями Siemens Digital Industries Software. — Создание этого единого источника для данных о продуктах, процессах и качестве способно помочь обеспечить синхронизацию и соответствие каждому этапу процесса, а также прослеживаемость и высокий уровень прозрачности процесса».

Решение ориентировано прежде всего на активных пользователей Teamcenter, где настроены процессы коллективной работы, электронного согласования, управления изменениями, работы с различными составами изделия и т.д. Что касается индустриальной направленности, то речь идет о тех отраслях, где выдвигаются наиболее жесткие требования к процедурам качества. Это автомобильная промышленность (поддержка стандарта IATF 16949), авиационная промышленность (международные стандарты серии EN/AS 9100), производители железнодорожной техники (поддержка ISO TS 22163) и др.

Предыстория

Решение появилось не на голом месте — оно базируется на хорошо зарекомендовавшем себя решении Opcenter Quality, ранее известном как QMS Professional. В основе работы службы качества, в соответствии с требованиями стандарта по менеджменту качества ISO 9001 и ряда отраслевых стандартов, лежит цикл PDCA (цикл Деминга, цикл непрерывного совершенствования качества), который включает как этапы планирования качества, проведение контроля, так и анализ данных контроля с целью предотвращения наиболее часто повторяющихся несоответствий. Данные анализа обычно передаются на стадии проектирования для изменения конструкции изделия или технологии изготовления, замыкая цикл качества.

О важности интеграции QMS и PLMсистем мы уже писали ранее (Ведмидь П.А. Цикл EPDCA как отражение интеграции QMS и PLMсистем // Методы менеджмента качества. 2020. № 4. С. 3236). В новом решении менеджмент качества встроен в PLMсистему, используется единая база данных и сквозная классификация данных как проектирования, так и менеджмента качества.

Компоненты решения

Teamcenter Quality — модульное решение, конфигурация которого настраивается в зависимости от требуемых задач. Также важно отметить, что модули могут внедряться поэтапно, одновременная работа сразу по всем направлением не только необязательна, но и не рекомендуется. Правильный путь — добавление модулей с привязыванием к уже внедренному функционалу.

Планирование качества

Управление проектами качества поддерживает полный процесс разработки продукта во всех подразделениях компании, что дает лучшее сотрудничество специалистов в области проектирования, производства и управления качеством. В основе лежит расширенное планирование качества изделий (Advanced Product Quality Planning — APQP) — это структурированный подход, обеспечивающий управление проектом качества, сбор и выделение ключевых характеристик, создание планов управления (качеством), анализ рисков и последствий отказов, управление действиями и др.

В проекте APQP может быть несколько уровней, они содержат события с чеклистами. Ответственный за планирование качества может отслеживать статусы задач, планировать действия, ответственных, даты выполнения и др. Для управления любыми отклонениями в контрольном списке отвечает функция управления действиями, включая возможность эскалации сроков выполнения.

Анализ рисков и последствий потенциальных отказов FMEA (Failure Mode and Effective Analysis) обеспечивает продвинутый инструмент для выявления и снижения рисков потенциальных отказов продукта и процесса, чтобы избежать возможных дорогостоящих дефектов в течение жизненного цикла продукта за счет раннего реагирования на проблему. В модуле FMEA можно использовать существующие структуры объектов, такие как состав изделия (BOM), технологический процесс изготовления (BOP) для автоматического создания FMEA. Связь с исходной структурой сохраняется, что позволяет отслеживать изменения и всегда иметь актуальные данные.

FMEA выполняется по требованиям отраслевых стандартов, в том числе в соответствии со спецификацией нового гармонизированного стандарта AIAG и VDA, разработанного для автомобильной промышленности. На данный момент это наиболее жесткий стандарт, требующий привязки анализа к структуре изделия или техпроцессу, а также учета взаимовлияния отказов при анализе рисков. Также отметим, что этот стандарт заменяет ранее используемый показатель ПЧР (приоритетное число риска) новым показателем ПД (приоритет действий).

Характеристики (Characteristics) можно привязать к функциям (Function) в FMEA.

Это позволит отслеживать цепочку информации о характеристиках от Design FMEA к Process FMEA и далее к планам управления и планам контроля (Control & Inspection Plan).

Требования (Requirements) можно привязать к функциям FMEA. Это позволит определять множественные требования в модуле Teamcenter Requirements Management. Информация связана непосредственно с FMEA, что существенно ускоряет процессы разработки. Управление требованиями интегрировано с подходом MBSE (системная инженерия на основе модели).

Планы управления и контроля включают этапы процесса и мероприятия по контролю критических операций в ходе производственных процессов, где потенциальные риски не могут быть полностью снижены, но систематически контролируются для выявления дефектных деталей. Планы контроля интегрируются с техпроцессом изготовления с использованием модуля Teamcenter Manufacturing Process Planning.

Поддерживается создание планов контроля на основе 2D/3Dаннотаций, при этом формируется список характеристик и позиции на чертеже, критические характеристики автоматически передаются в планы контроля.

Контроль качества

Электронные планы контроля более ценны, если они автоматически переносятся в цех для непосредственного выполнения контроля качества на производственном оборудовании. Планирование контроля качества в Teamcenter поддерживает этот вариант использования с помощью встроенной интеграции с программным обеспечением Opcenter Quality Control или с помощью MESсистемы от Siemens. Оба варианта интеграции поддерживают выполнение контроля и могут передавать обнаруженные проблемы обратно в Teamcenter для более глубокого анализа корневых причин с помощью модуля Teamcenter Quality Problem Solving.

Поддерживается выполнение контроля на планшетах (рис. 1) или цеховых терминалах.

Рис. 1. Система поддерживает использование мобильных устройств для планирования и выполнения контроля

Управление несоответствиями фиксирует несоответствия во время контроля и обеспечивает их передачу в модуль решения проблем для последующего реагирования.

Непрерывное совершенствование

Управление проблемами качества позволяет компаниям регистрировать проблемы качества — как внутренние, так и рекламации клиентов, а также формировать рекламации поставщикам. Такой подход позволяет комплексно рассматривать проблему, независимо от места ее возникновения, а это повышает прозрачность процессов качества и точнее отражает статистику по повторяемости дефектов и методам реагирования на них.

Построенный на платформе Teamcenter модуль может работать по всему спектру всего проекта, включая дизайн продукта, производственные процессы, проектные планы, документы, материалы и оборудование.

Процесс поиска корневых причин (Problem Solving) поддерживает методику «8D», «Ишикава», «5 Почему». Последующее планирование корректирующих и предупреждающих действий производится уже в Teamcenter.

Использование методов решения проблем для дефектов помогает учесть реальные данные по отказам и скорректировать FMEA через спецификации отказов в основных данных качества, поддерживая замкнутую петлю качества в Teamcenter.

Управление действиями в области качества централизует управление всеми действиями, связанными с качеством путем отслеживания сроков, ответственных и, при необходимости, с привлечением механизмов эскалации для обеспечения своевременного закрытия действий в области качества.

С учетом сказанного, мероприятия по управлению качеством и стадии разработки конструкции изделия или технологии его изготовления пересекаются несколько раз и цикл непрерывного совершенствования можно представить, как показано на рис. 2.

Рис. 2. Цикл непрерывного совершенствования с учетом взаимодействия задач разработки изделия и управления качеством

Платформа для совместной работы и управления изменениями

Teamcenter Quality раскрывается через современный и инновационный вебинтерфейс пользователя. Интуитивно понятный сенсорный интерфейс оптимизирован для поддержки как мобильных, так и настольных устройств. Решение построено на современном вебклиенте Active Workspace (AWC).

Двусторонние связи между продуктом и данными качества

Процессы качества, ссылающиеся на данные продукта или процесса, приводят к прозрачности данных по соответствующему продукту или процессу. Владелец продукта или процесса имеет обзор всех ссылок на качество, где бы ни использовался продукт или процесс, например ссылки на него в процессе решения проблем или в зарегистрированных проблемах качества. С другой стороны, ответственный персонал по качеству может увидеть детали продукта или процесса и напрямую связаться с владельцем (инженером, планировщиком производства и т.д.).

Использование 3Dвизуализации

Если файлы автоматизированного проектирования (CAD) хранятся и обслуживаются в Teamcenter, то все пользователи Teamcenter Quality могут визуализировать 3Dданные, связанные с составом изделия (BOM). 3Dвизуализация в AWC позволяет персоналу по качеству получить детальное представление о внутренней конструкции изделия.

Гибкие возможности просмотра, включая возможность включения или выключения видимости компонентов, увеличения и уменьшения масштаба, позволяют пользователям легко понимать подробную информацию о продукте непосредственно в 3Dмодели.

Планирование качества интегрировано в процесс разработки технологии

Планировщик процессов Teamcenter Manufacturing использует единые операционные данные с операциями качества.

Расширяемость модели данных и рабочего процесса

Teamcenter позволяет расширить модель данных до бизнеспроцессов, выходящих за рамки реализации только Teamcenter Quality. Возможность настройки бизнеспроцессов, одна из наиболее часто используемых функций Teamcenter, поставляется с набором готовых строительных блоков рабочего процесса. Используя строительные блоки, вы можете отразить бизнеспроцессы для создания, поддержания и утверждения результатов.

Расширяемость за счет разработки приложений без написания кода

Компании, применяющие Teamcenter Quality, могут использовать платформу Mendix для разработки приложений с низким уровнем кода для создания, интеграции, развертывания, управления данными из различных ITсистем. Имеется готовый коннектор Teamcenter Mendix, доступный и для решения Teamcenter Quality.

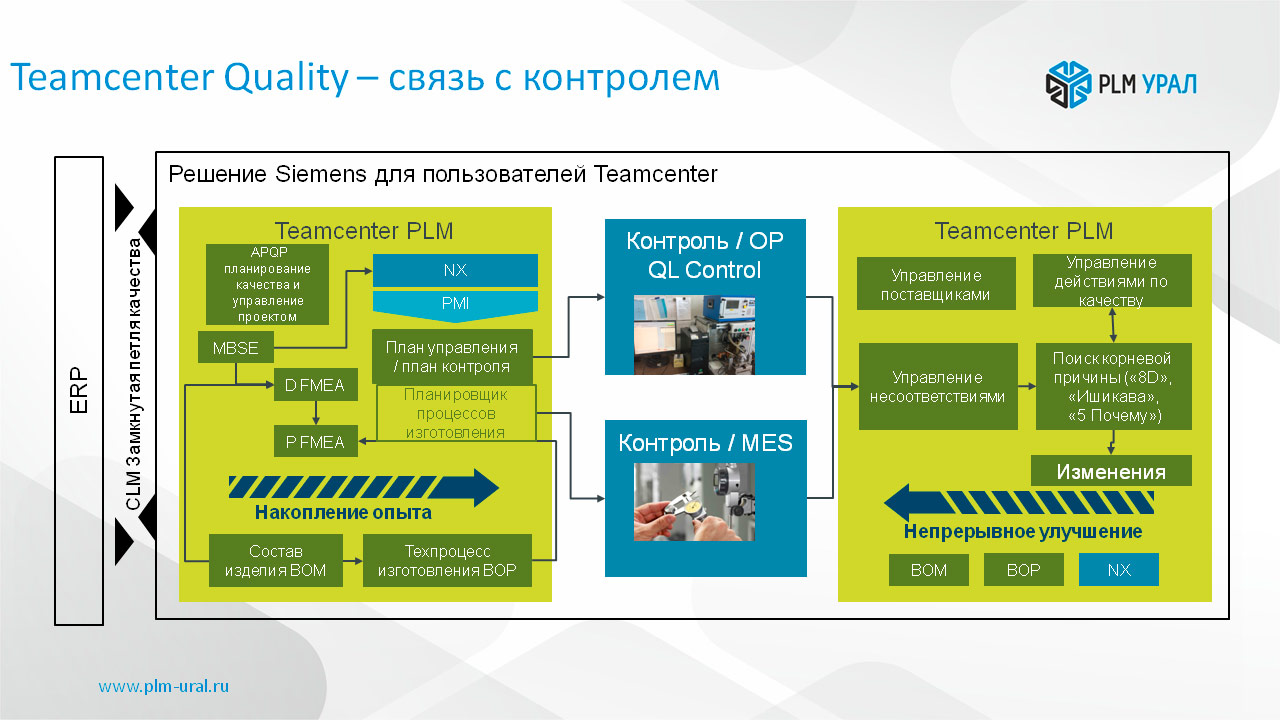

Интеграция с выполнением контроля

Планы контроля далее автоматически передаются в цех для непосредственного выполнения контроля качества. Модуль Control and Inspection Plan системы Teamcenter Quality поддерживает этот вариант использования с помощью встроенной интеграции с программным обеспечением Opcenter Quality Control или с помощью MESсистемы от Siemens. Обе интеграции поддерживают выполнение контроля и могут вернуть обнаруженные проблемы обратно в Teamcenter Quality для анализа корневых причин с помощью модуля Problem Solving.

Распределение задач, решаемых внутри и вне Teamcenter, показано на рис. 3.

Рис. 3. Задачи менеджмента качества, решаемые в Teamcenter Quality

Преимущества для клиентов, использующих Teamcenter Quality

Подводя итог, выделим основные преимущества для пользователей, применяющих Teamcenter Quality:

- улучшение сотрудничества и сокращение усилий по координации за счет согласования рабочих процессов для подразделений качества, производства и инжиниринга;

- улучшенное время реакции, управление расписанием и соблюдение стандартов качества с помощью управления проектами, которое контролирует все процессы качества, разработку продукта и планирование производства;

- снижение потенциальных высоких затрат на отказ с помощью управляемого FMEA;

- снижение остаточного риска сбоев продукта или процесса за счет плановых проверок;

- систематическое долгосрочное и краткосрочное разрешение несоответствий;

- более высокая прозрачность процесса с прослеживаемостью, мониторингом, отчетностью, регистрацией данных и анализом;

- постоянное совершенствование на основе накопления опыта;

- эффективное сокращение переделок и повторных дефектов;

- простота использования благодаря упрощенному взаимодействию с пользователем;

- лучшее понимание с визуализацией 3Dмоделей с использованием распространенных форматов;

- единый источник достоверности для данных о продукции, процессах и качестве, а также других информационных стандартов;

- высокая настраиваемость, расширяемость и надежная корпоративная платформа совместной работы с современным вебинтерфейсом пользователя;

- подключение к исполнительным системам;

- расширяемость без написания кода.

Новое расширение портфолио Teamcenter позволяет инженерам устанавливать требования к качеству на ранних стадиях проектирования, а также параметры, необходимые для обеспечения того, чтобы продукт, реализованный на этапе производства, соответствовал необходимым стандартам качества.