Основной задачей при изготовлении небольших партий отливок является их скорейший выпуск с минимальными затратами на разработку технологии и подготовку производства. Именно такую задачу предстояло решить в процессе освоения отливки «Корпус редуктора», изготавливаемой из стали 35Л с использованием технологии литья по газифицируемым моделям.

Контрольные операции после изготовления первой отливки выявили усадочные раковины и пористость в местах прилегания крышки редуктора. После этого решено было отказаться от натурных экспериментов, а причины возникновения брака определить с использованием системы компьютерного моделирования литейных процессов «ПолигонСофт». Предприятию была предоставлена временная лицензия на это ПО, и все работы по изменению технологии специалисты литейного цеха выполнили самостоятельно.

Инжиниринговый центр ГК CSoft предлагает комплекс услуг по отработке и анализу литейных технологий. Наши специалисты проведут компьютерное моделирование литья в ХТС, ПГС, ЛГМ, ЛВМ, кокиль, под низким и высоким давлением и др. Мы предлагаем как моделирование технологии с ее дальнейшей доработкой согласно ТЗ, так и отдельные расчеты вариантов технологии заказчика. Подробнее об инжиниринге, проводимом с использованием СКМ ЛП «ПолигонСофт», — https://poligonsoft.ru/inzhiniring. |

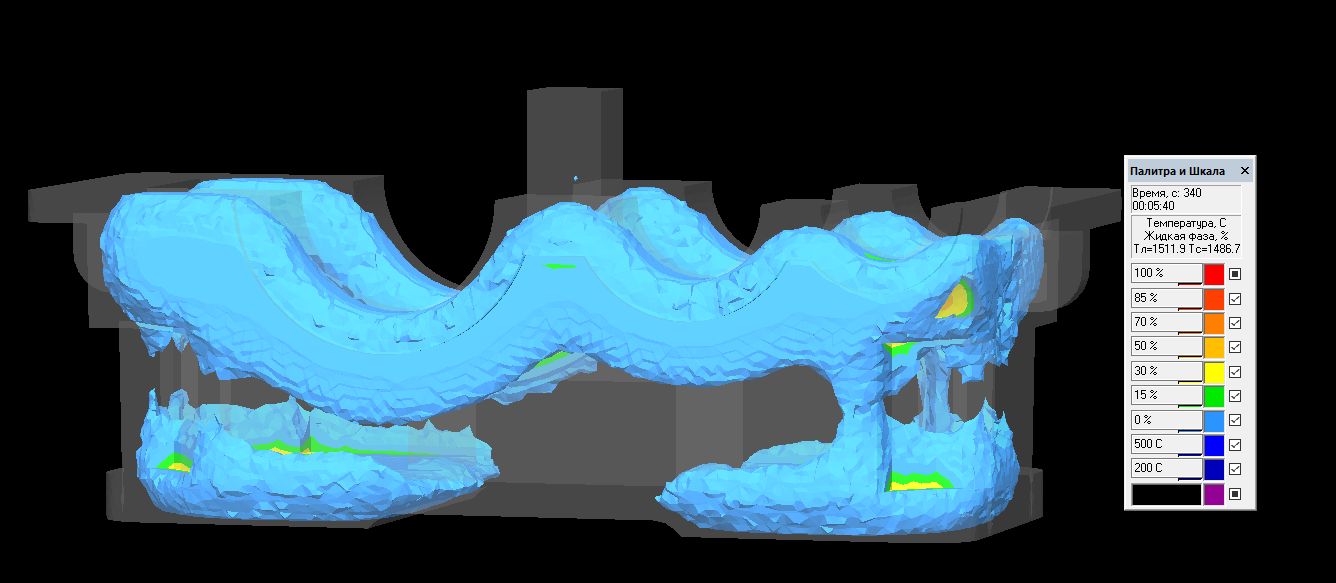

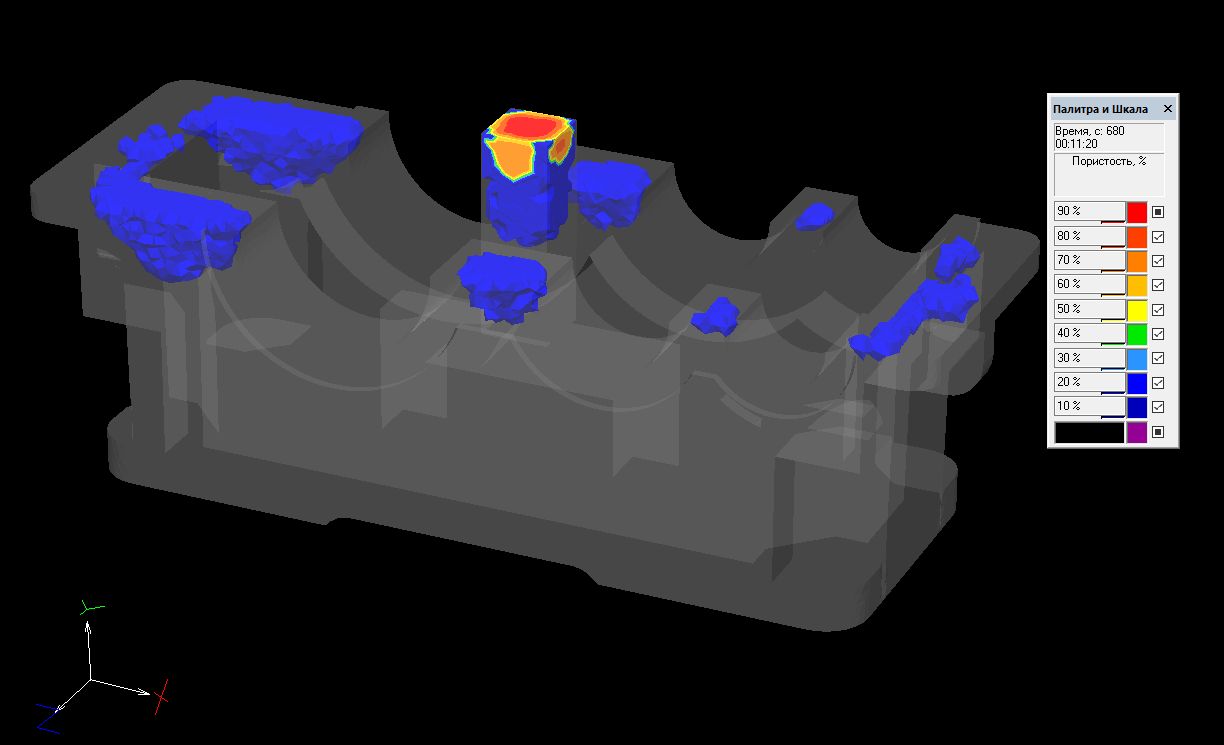

Моделирование и анализ технологии в СКМ ЛП «ПолигонСофт» показали, что при существующей конструкции литниковопитающей системы (рис. 1 и 2) затвердевание неизбежно связано с появлением подобных проблем. По результатам исследований была разработана новая конструкция литейного блока, обеспечившая отсутствие дефектов в местах прилегания крышки к корпусу. Размеры и расположение прибылей определены в ходе серии численных экспериментов без доработки модельной оснастки и изготовления опытных партий отливок.

Рис. 1. Картина затвердевания отливки (процент жидкой фазы)

Рис. 2. Распределение пористости в отливке

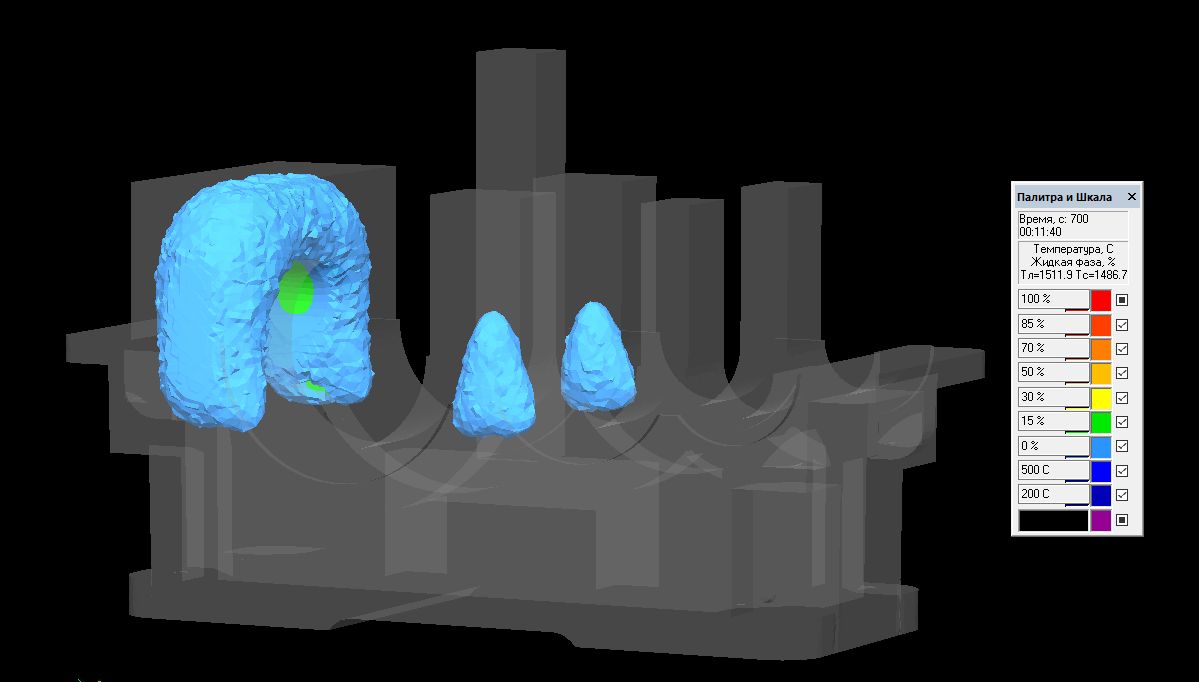

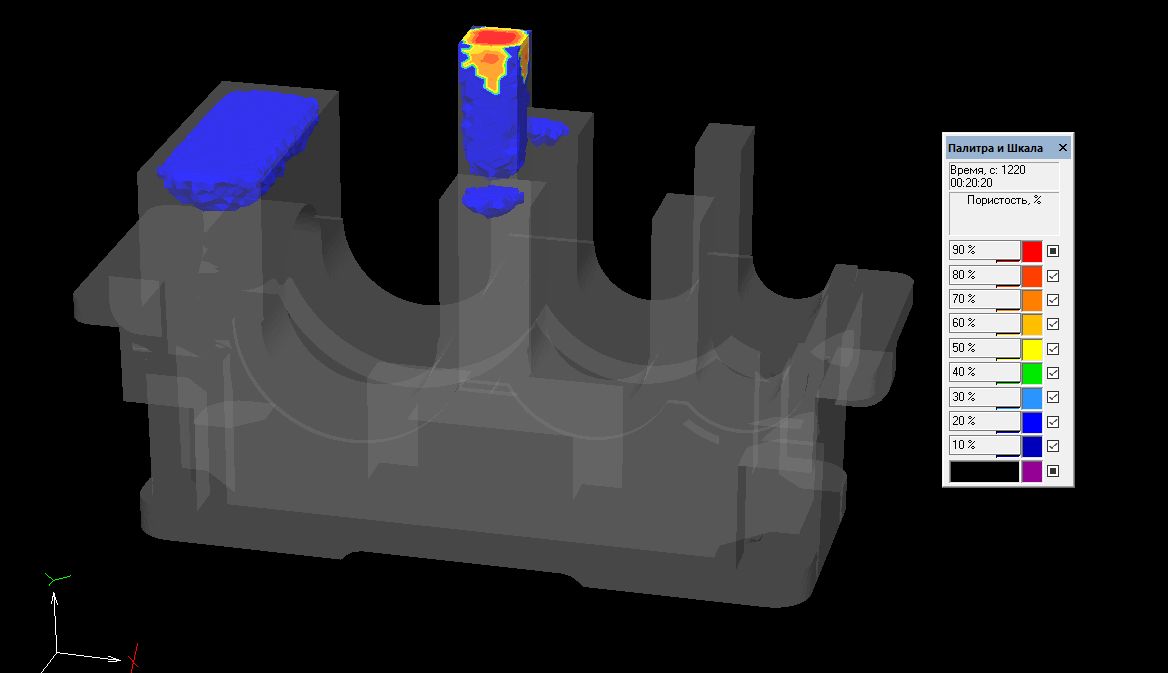

Когда моделирование в СКМ ЛП «ПолигонСофт» показало желаемую картину усадки при измененной конструкции литейного блока (рис. 3 и 4), была доработана модельная оснастка, а затем изготовлена опытная партия отливок с их последующей механической обработкой и контролем дефектов. Полученные результаты (рис. 5) позволили запустить новую технологию в производство. Заказ выполнен вовремя и с минимальными затратами, предприятие получило ожидаемую прибыль.

Рис. 3. Образование тепловых узлов в прибылях (процент жидкой фазы)

Рис. 4. Распределение пористости в отливке с прибылями

Рис. 5. Готовые отливки, изготовленные по новой технологии