Внедрение того или иного программного обеспечения для отдельных проектных операций требует точной настройки на специфику технологических процессов предприятия и четкого понимания того, как все элементы автоматизации будут работать в едином комплексе. В статье рассматривается, как грамотно выполнить такие настройки в модуле БАЗИС-Раскрой.

Немногим более года назад компания «БазисЦентр» выпустила первую версию нового модуля оптимизации раскроя плитных материалов БАЗИСРаскрой. Он создавался как программное решение, позволяющее формировать карты раскроя с максимальным учетом особенностей оборудования и технологии изготовления мебели на конкретном предприятии и требующее минимальных затрат при внедрении.

Настройки материалов для раскроя

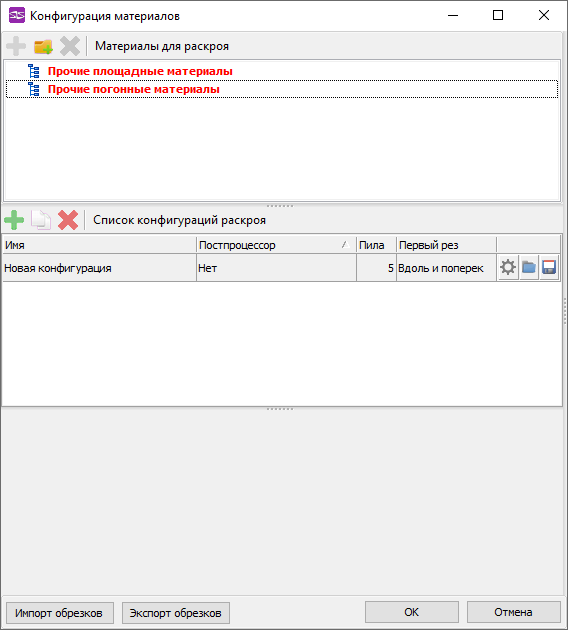

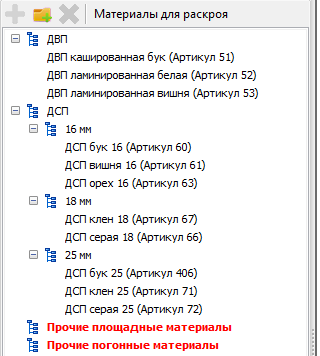

Первоначально окно настроек материалов для раскроя (рис. 1) содержит две группы: «Прочие площадные материалы» и «Прочие погонные материалы». В зависимости от того, с какими типами материалов работает предприятие, можно создать произвольное количество новых групп. Создадим две группы: ДСП (древесностружечные плиты) с вложенными группами по толщине и ДВП (древесноволокнистые плиты), а затем добавим в каждую из них несколько видов материалов из общей базы (рис. 2). Уровень вложенности создаваемых групп неограничен, главное, чтобы структура групп отражала реальную производственную ситуацию.

Рис. 1. Окно настроек для материалов

Рис. 2. Пример групп материалов

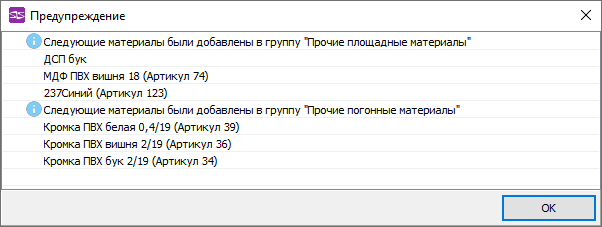

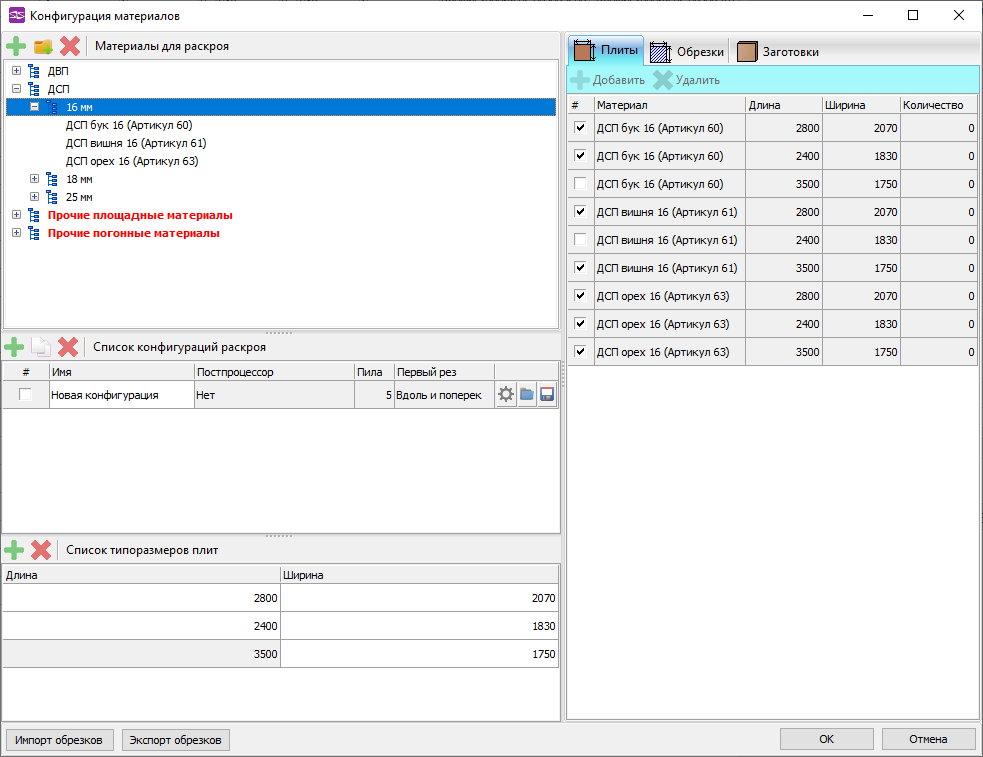

При загрузке модели для раскроя материалы панелей, которые отсутствуют в группах, добавляются в одну из групп «Прочие материалы», о чем выдается сообщение (рис. 3). Их можно переместить в одну из имеющихся групп, либо создать новую группу. Для каждой группы или для отдельных материалов создается список типоразмеров плит. Например, для группы ДСП 16 мм это может быть список, показанный на рис. 4. Обратим внимание, что в правом окне отображаются типоразмеры плит, которые могут использоваться для раскроя. Если те или иные типоразмеры плит в момент раскроя отсутствуют на складе, их можно оперативно исключить из раскроя, установив соответствующий флажок. В этом же окне указывается количество плит, имеющееся в наличии, которое после раскроя автоматически уменьшится на число использованных плит.

Рис. 3. Сообщение о новых материалах

Рис. 4. Список типоразмеров плит

Третья операция по настройке материалов — создание списка конфигураций раскроя. Под этим термином понимается конкретное множество параметров, определяющих способ раскроя всех материалов некоторой группы или отдельного материала на определенном оборудовании. Каждая конфигурация сохраняется в отдельном файле и может быть загружена в любой момент времени. Грамотно созданные конфигурации раскроя для разных групп материалов позволяют значительно сократить время получения карт раскроя, гарантировать их качество и нивелировать разницу в квалификации технологов на предприятии.

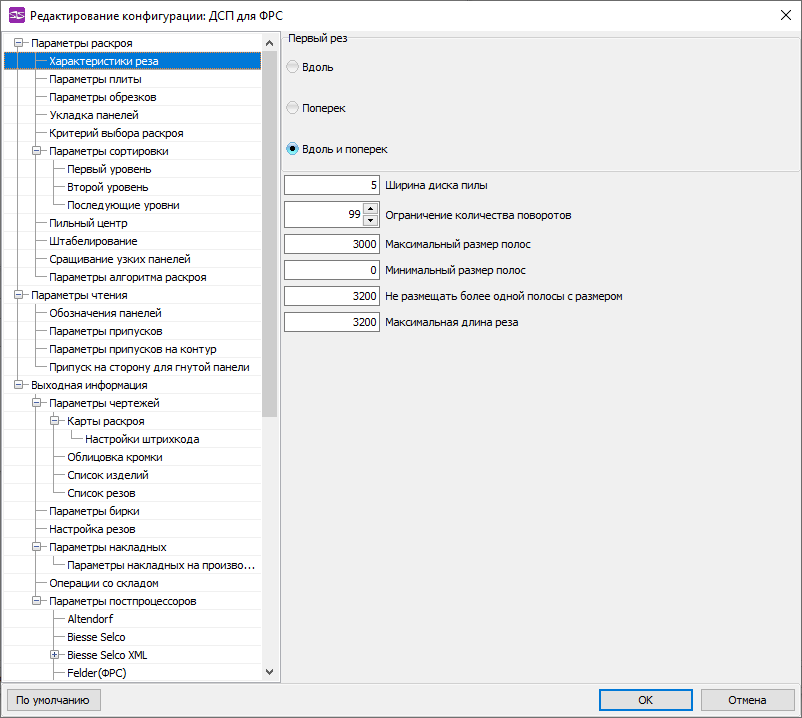

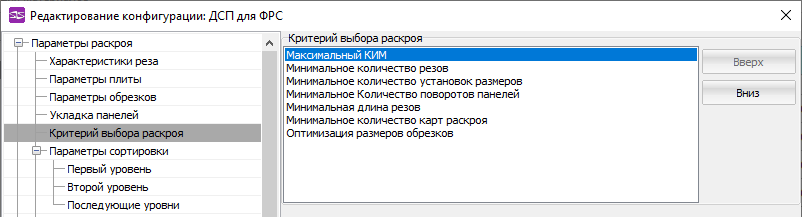

В качестве примера создадим конфигурацию, соответствующую раскрою ДСП на форматнораскройном станке (ФРС) с названием «ДСП для ФРС». Все характеристики раскроя представлены в виде древовидной структуры, где для каждой позиции надо задать определенные значения характеризующих ее параметров (рис. 5).

Рис. 5. Параметры конфигурации раскроя

Параметры раскроя

Первый параметр группы — характеристики резов (рис. 6). При раскрое важно задать направление первого реза: только вдоль или только поперек плиты либо же в любом из этих направлений. Далее указываем шесть числовых параметров:

- ширина диска пилы (для ФРС задаем 3,2 мм);

- количество поворотов плиты не ограничиваем, задавая максимально возможное значение;

- максимальный размер полос — 3000 мм;

- минимальный размер полос не контролируем, поэтому задаем нулевое значение;

- указываем, что на листе нельзя размещать более одной полосы размером свыше 1300 мм (это максимальное положение правого упора);

- максимальная длина реза — 3200 мм.

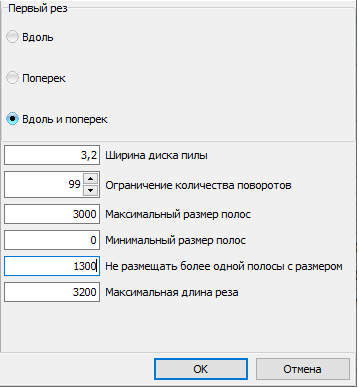

Далее определяем параметры плиты (рис. 7); прежде всего — это величина предварительной обрезки кромок плит материалов (торцовка). Важный нюанс: для ФРС производится обрезка только верхней и правой кромок, например по 20 мм. Конкретное числовое значение определяется состоянием кромок плит ДСП. Но это не значит, что для двух других кромок можно задать нулевые значения. Рекомендуется задать для них такие же значения. Это позволит избежать размещения заготовок близко к краю плиты. Нулевые отступы можно задавать, к примеру, при раскрое пластика.

Рис. 6. Параметры реза

Рис. 7. Параметры плиты

Следующий параметр — стратегия выбора размера плиты. Он актуален в том случае, когда на складе есть плиты разных размеров. Возможны три варианта:

- начать кроить с плит наименьшего размера, а если их не хватит, то переходить к плитам большего размера;

- наоборот, начать с плит наибольшего размера;

- подобрать оптимальный размер плит, то есть выполнить раскрой на плитах всех имеющихся размеров и выбрать наиболее экономичный вариант.

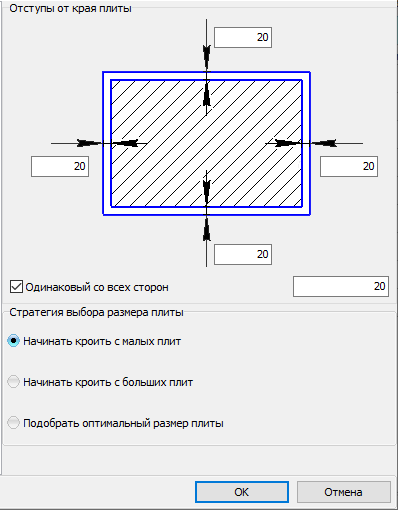

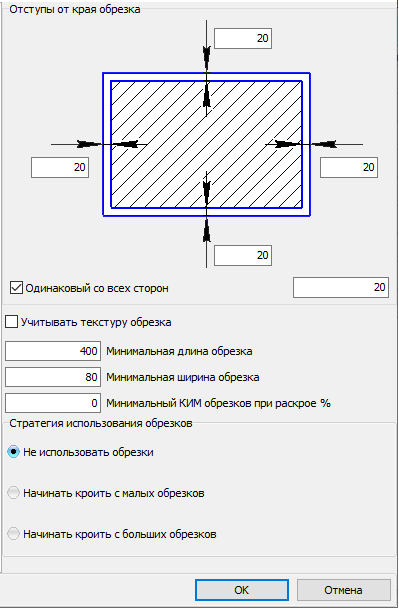

Рис. 8. Параметры обрезков

Если на предприятии организована работа с обрезками материалов, то для них также указываются размеры для торцовки (рис. 8). Далее задается критерий сортировки обрезков на деловые и отходы — минимальные значения длины и ширины, при которых обрезок считается деловым. При сортировке обрезков возможны два варианта:

- если текстура материала учитывается, то длина сравнивается с минимальной длиной, а ширина — с минимальной шириной;

- если текстура материала не учитывается, то производится четыре сравнения, и если хотя бы одно значение меньше минимального, то обрезок считается отходом.

Задание минимального коэффициента использования материала (КИМ) позволяет не увеличивать количество обрезков на складе и не тратить время на их поиск. При совместном раскрое плит и обрезков сначала раскраиваются именно обрезки, а уже потом — плиты. Может сложиться ситуация, когда количество вновь получившихся обрезков превышает количество использованных обрезков. Если задать минимальное значение КИМ достаточно большим (6080%), то детали будут размещаться на обрезках только в том случае, когда отходы будут минимальными, а общее количество обрезков не будет увеличиваться. Нулевое значение КИМ говорит о том, что по возможности обрезки всегда используются.

Стратегия применения обрезков во многом аналогична стратегии использования плит:

- не использовать обрезки;

- начать кроить с малых обрезков;

- начать кроить с больших обрезков.

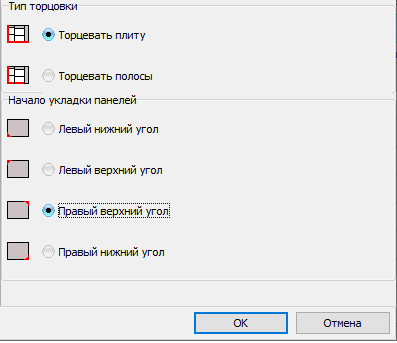

Что касается укладки панелей (рис. 9), то для ФРС панели обычно начинают укладывать с правого верхнего угла. Кроме того, в начале раскроя на ФРС выполняется торцовка двух сторон плиты, устанавливается прямой угол, а затем начинается раскрой деталей. Это режим «Торцевать плиту». Для пильных центров алгоритм другой: сначала обрезается одна сторона плиты или стопки плит, пилятся полосы, а затем каждая полоса разворачивается и торцуется. Это режим «Торцевать полосы».

Рис. 9. Параметры укладки панелей

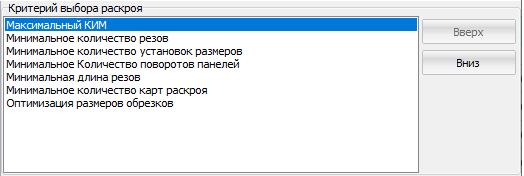

Следующим пунктом формируется стек критериев раскроя (рис. 10). Традиционный критерий любого раскроя — максимально возможное использование материала — для мебельного производства работает далеко не всегда. Во многих случаях, особенно при использовании высокопроизводительного пильного оборудования, приоритетным становится технологичность карт раскроя (Бунаков П.Ю., Каскевич Н.В. Новые технологии автоматизированного раскроя материалов для мебельного производства / Коломна: Московский государственный областной социальногуманитарный институт, 2013. 278 с).

Рис. 10. Стек критериев раскроя

С целью учета всех производственных факторов технолог для каждого раскроя формирует свой стек из следующих критериев оптимизации: максимальное значение КИМ, минимальное количество резов, минимальное количество установок размеров, минимальное количество поворотов панелей, минимальная длина резов, минимальное количество карт раскроя и оптимизация размеров обрезков. Приоритет каждого критерия определяется его положением в списке: чем выше, тем приоритетнее, то есть оптимизация выполняется по самому верхнему критерию, затем по следующему и т.д.

Рис. 11. Порядок сортировки

Далее идет группа параметров сортировки отдельно для первого, второго и последующих уровней (рис. 11). При раскрое на ФРС целесообразно установить такой порядок сортировки на первом уровне:

- сначала по размеру от большего к меньшему, чтобы получающиеся полосы можно было укладывать «пирамидой»;

- при одинаковых размерах сортировать по КИМ от максимума к минимуму, то есть сначала будут идти наиболее заполненные полосы;

- при равенстве двух предыдущих параметров вначале выходят готовые детали (на первом уровне обычно готовые детали получаются редко).

Дополнительно можно уточнить следующие моменты:

- самую большую полосу всегда делать последней. Это позволяет оставить ее на станке и продолжить работу с ней. Здесь же указывается, что следует считать большой полосой;

- обрезки размещать в начале полосы. Данный режим рекомендуется для некоторых моделей пильных центров, а для ФРС лучше размещать обрезки в конце полосы;

- узкие полосы в середине. Установка этого режима позволяет избежать деформации узких полос при попадании их на край плиты («сабельность»). При какой максимальной ширине полосу следует считать узкой, указывается здесь же. Если режим установлен и на какойлибо карте есть узкие полосы, то для этой карты сортировка по размеру не действует. Сортировка по размеру работает только при условии, что данный режим не установлен или на карте нет узких полос.

Точно такие же параметры задаются для второго и последующих уровней. Только для второго уровня рекомендуется сортировку начать с готовности, а уже готовые детали сортировать по размеру — от максимума к минимуму. Это позволит готовые детали сразу отложить от станка, складывая их «пирамидой». Для второго и последующих уровней характер размещения узких полос несущественен.

Далее указывается режим штабелирования (группирования) готовых панелей, который рекомендуется использовать при массовом производстве или при наличии большого количества одинаковых деталей. Он позволяет сократить количество перенастроек оборудования для последующей обработки деталей за счет того, что на соответствующие участки будут поступать большие партии одинаковых деталей. В качестве критерия штабелирования может выступать площадь детали, ее длина, ширина или периметр, позиция, количество деталей. Выберем, к примеру, площадь. В этом случае сначала будут напилены панели одной площади, потом следующей и т.д. Соответственно, готовый штабель можно сразу передать на участки последующей обработки, обеспечивая ритмичность работы всей технологической линии.

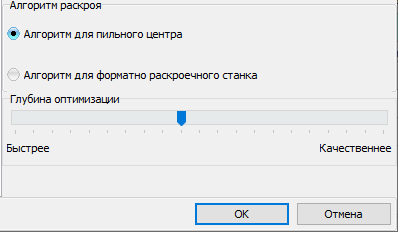

Следующая настройка — параметры алгоритма раскроя (рис. 12). Понятия оптимальных карт раскроя для ФРС и пильных центров заметно различаются. При выборе пильного центра следует с помощью движка задать соотношение между скоростью формирования карт и их качеством. Несмотря на желание получить самые качественные карты раскроя, не следует сильно сдвигать его по шкале в сторону «качественнее», поскольку в абсолютном большинстве случаев кроме увеличения времени раскроя это ничего не даст. Проведенные эксперименты показали, что при положении маркера примерно в середине шкалы оптимальные карты раскроя уже формируются. Когда можно задать максимальное качество? Например, на последнем листе оказались однадве детали небольших размеров. В этом случае имеет смысл сдвинуть движок на максимальное качество и выполнить раскрой заново. Возможно, но не гарантировано, что количество листов уменьшится.

Рис. 12. Параметры алгоритма раскроя

В алгоритме раскроя для пильных центров основной акцент делается на технологичности карт, а для ФРС — на экономии материала, то есть при прочих равных условиях предпочтение отдается более плотной укладке деталей.

Параметры чтения

В данной группе параметров определяются правила формирования обозначений панелей на документации и различных припусков, например припуск на черновой раскрой, который редко, но применяется, или припуск на криволинейную кромку.

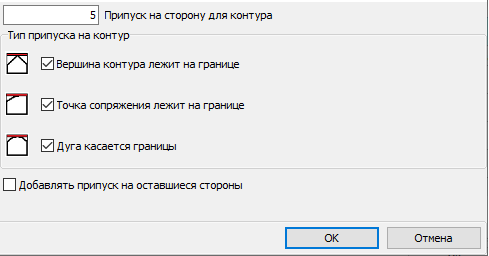

Рис. 13. Припуски на контур

Рис. 14. Припуски на детали с острыми углами

Рис. 15. Припуски на детали с сопряжениями

Припуски на черновой раскрой задаются так же, как и параметры торцовки панелей. Отметим несколько важных параметров:

- кратность округления распиловочных размеров. Нередко в модели оказываются детали, размеры которых указаны с излишне высокой точностью, недоступной для оборудования. В этом случае они округляются с заданной точностью;

- припуск на сторону для панелей с облицованной пластью. Данный параметр используется, когда раскраиваемая панель облицована какимлибо материалом. В этом случае ее распиловочные размеры будут увеличены на указанное значение;

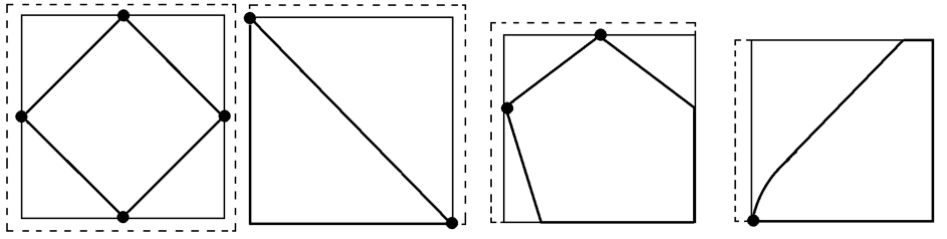

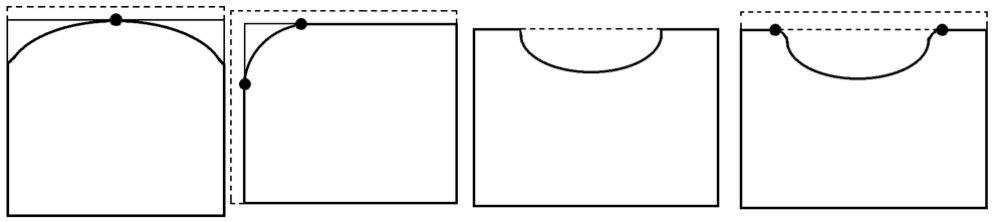

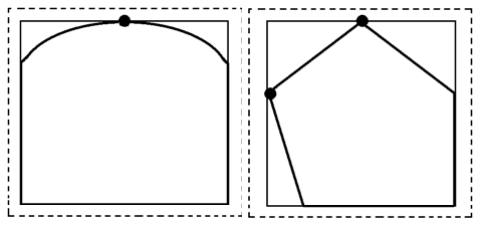

- припуск на контур (рис. 13). Он добавляется к распиловочным размерам автоматически, когда контур панели не прямоугольный и при этом вершина угла или точка сопряжения лежит на стороне ее габаритного прямоугольника. В качестве примера на рис. 14 пунктирными линиями показано, как добавляется припуск для деталей, контуры которых имеют острые углы, а на рис. 15 — для деталей с сопряжениями. Опция «Добавлять припуск на оставшиеся стороны» позволяет добавить припуск на все стороны габаритного прямоугольника, если он добавлен хотя бы на одну сторону (рис. 16);

- припуск на сторону для гнутой панели. Технология изготовления гнутых панелей требует различных припусков вдоль траектории и поперек нее, что задается в соответствующих окнах.

Рис. 16. Припуски на оставшиеся стороны

Выходная информация

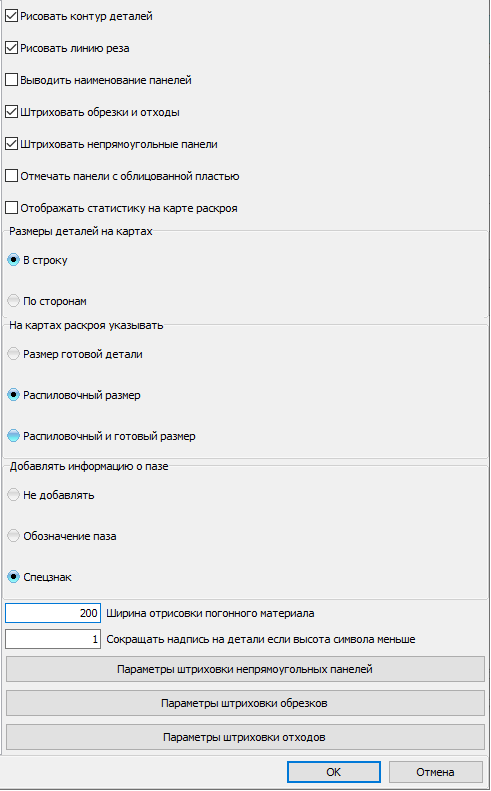

Выходная информация — это, прежде всего, сами карты раскроя. Для них определяются параметры внешнего вида (рис. 17): отображение линий реза, штриховка обрезков и отходов, вид написания размеров, способ отображения пазов, вид изображения облицованных кромок и т.д. Помимо графической части в табличном виде формируются списки изделий и резов, вид которых также определяется соответствующим набором параметров.

Рис. 17. Параметры оформления карт раскроя

Еще один важный выходной документ — бирки со штриховым кодом, которые могут создаваться и для панелей, и для обрезков. Они формируются на основе ранее созданных шаблонов. Именно бирки являются основой безбумажной технологии обработки деталей по всей технологической цепочке.

Для организации учета материалов автоматически создаются несколько видов накладных, для которых определяется формат представления и характер отображения выводимой информации.

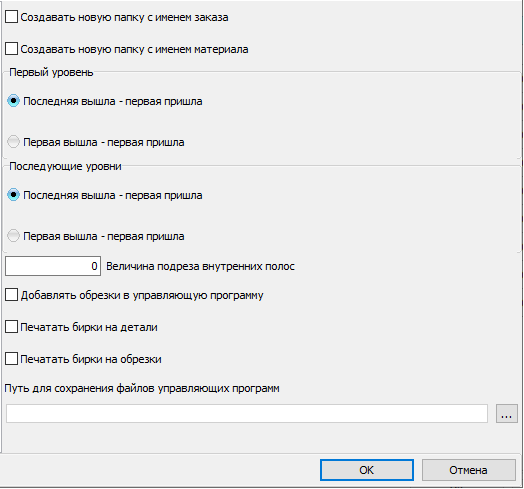

Последнее множество параметров выходной информации относится к постпроцессорам для пильных центров, технологии нестинга (выполнение за один цикл максимального количества операций) и модулю БАЗИССимулятор. Каждая позиция в этом множестве характеризуется собственным набором параметров. В качестве примера на рис. 18 показан набор параметров для пильного центра KDT.

Рис. 18. Набор параметров для пильного центра KDT

Работа с конфигурациями

Задав все указанные группы параметров, получаем отдельную конфигурацию раскроя. Выше речь шла о конфигурации «ДПС для ФРС». Аналогичным образом можно создать еще несколько конфигураций, например для пильных центров KDT и SCM. Далее указываем, для каких материалов какие конфигурации можно использовать. В рассматриваемом случае для ДСП можно использовать все три из них, а для ДВП — только «ДСП для ФРС».

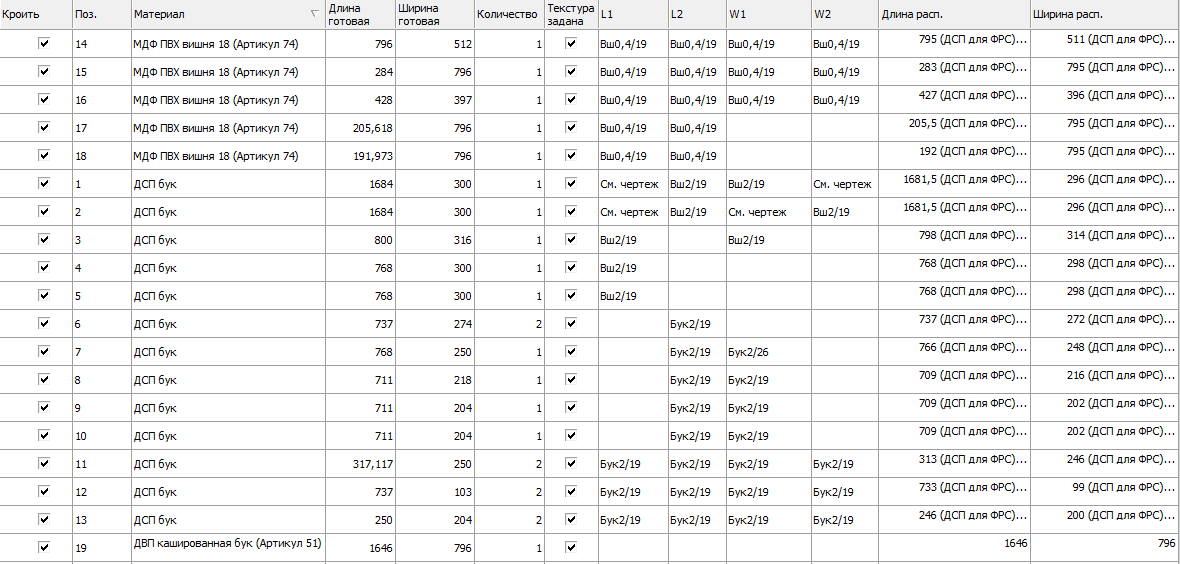

Рис. 19. Таблица раскраиваемых материалов

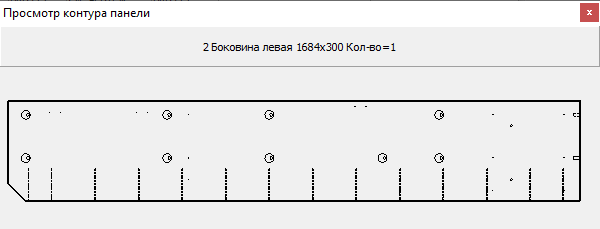

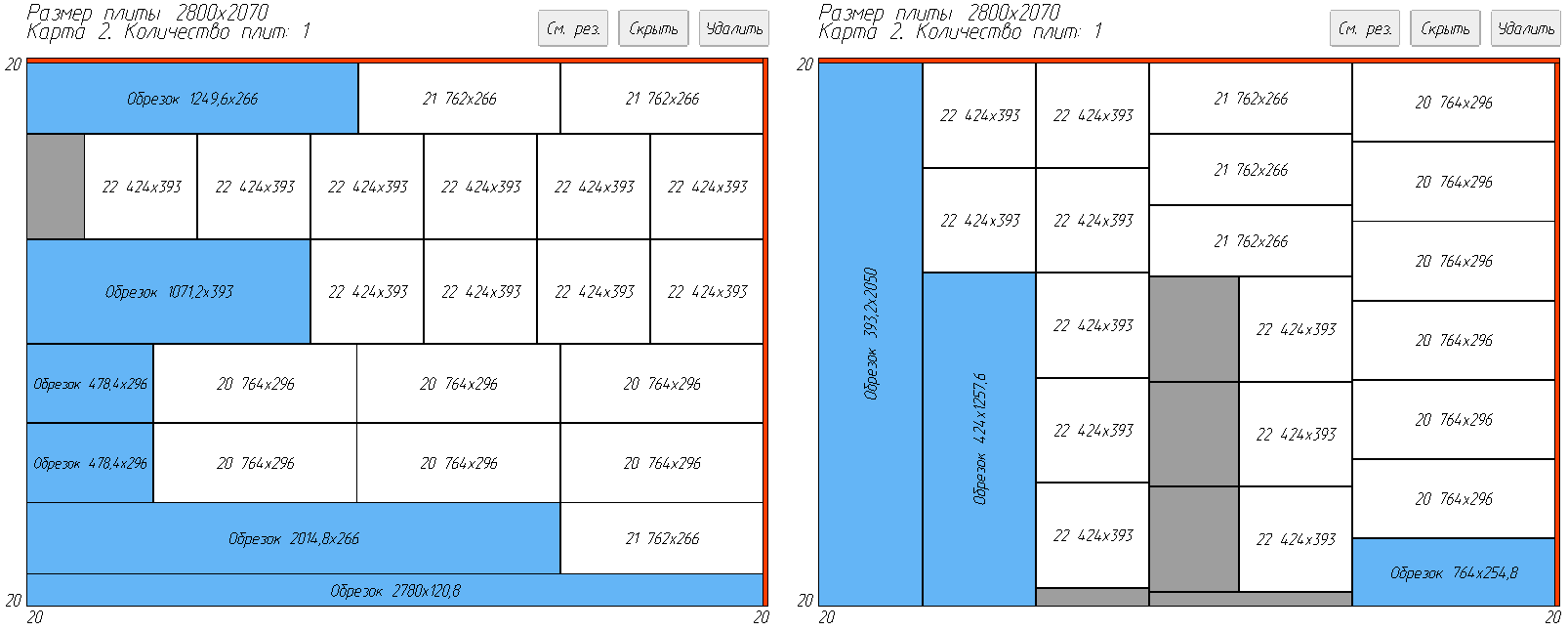

Считываем модель изделия, для которого надо выполнить раскрой. В таблице отображаются присутствующие в ней материалы (рис. 19). Можно раскраивать их все либо выбрать некоторые из них. Кроме того, можно визуализировать контур любой панели (рис. 20). Для каждого материала назначаем одну или несколько ранее созданных конфигураций, выполняем раскрой и получаем карты раскроя. Причем это не окончательный вариант — их можно редактировать следующими основными способами:

- сменить направление первого реза для любой карты. При этом в случае, если какието детали не разместятся на листе, они будут помещены в буфер раскроя (рис. 21);

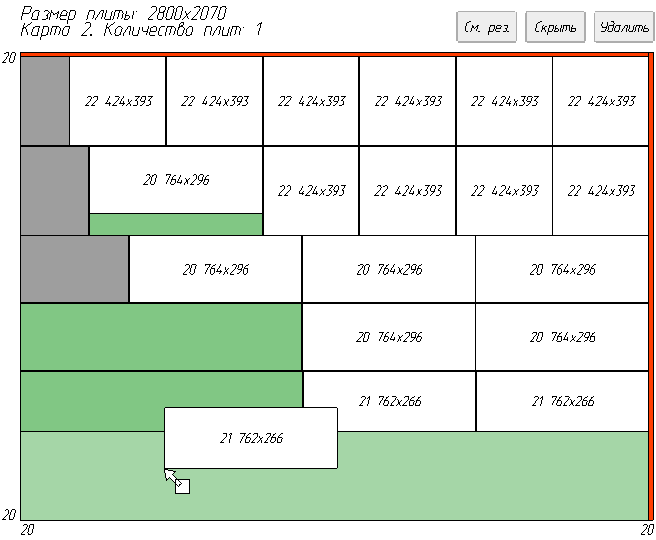

- переместить детали на новое место вручную с автоматическим отслеживанием допустимости операции как в пределах одной карты раскроя, так и между картами. В процессе перемещения зеленым цветом выделяются области, куда можно поместить выбранную деталь, а серым — куда нельзя (рис. 22). Аналогичным образом можно перемещать и целые полосы.

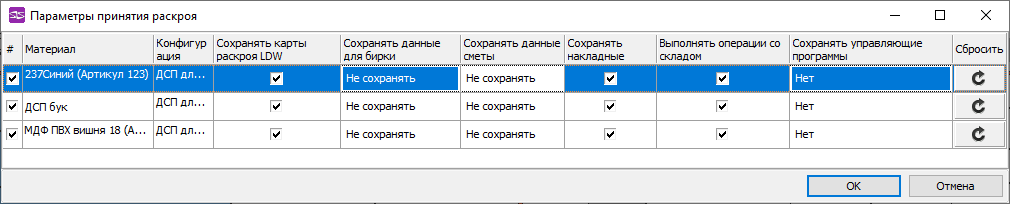

Добившись требуемого качества раскроя, принимаем его, указывая, какие документы необходимо сформировать (рис. 23).

Рис. 20. Просмотр контура панели

Рис. 21. Изменение направления первого реза

Рис. 22. Ручное редактирование карты

Рис. 23. Выбор формируемых документов

Заключение

Как показывает опыт пользователей, грамотная настройка механизма конфигураций позволяет создать на мебельном предприятии условия для быстрого и качественного формирования карт раскроя листовых материалов. Это своего рода база, аккумулирующая знания и опыт ведущих технологов и делающая его доступным для всех специалистов.