ГК «ТЕХПРОМ» — это профессиональные, качественные, инновационные решения и продукты в сферах приводной техники, испытательного оборудования и конструкционных материалов.

О предприятии

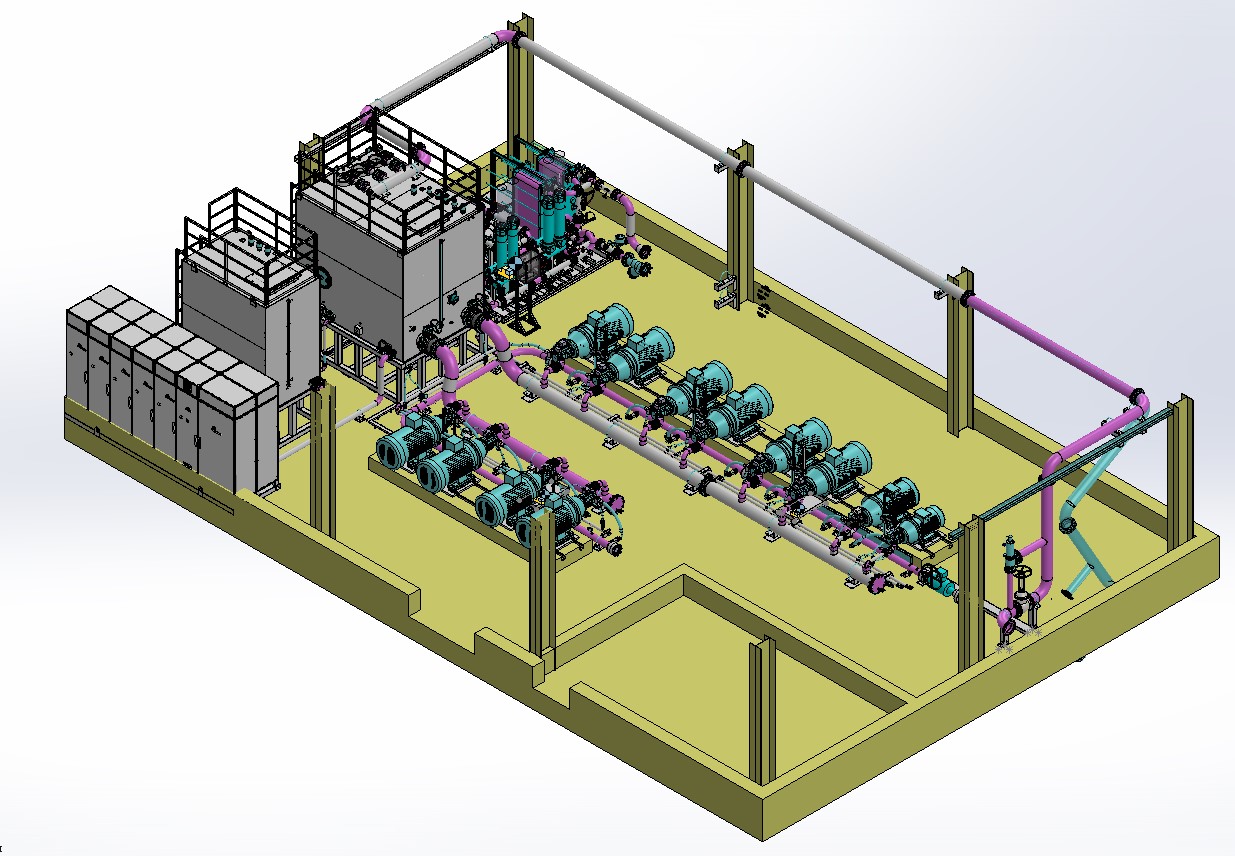

Наша компания является ведущим разработчиком и производителем электрогидравлического оборудования и конструкционных материалов в нефтегазовой, газотранспортной и авиакосмической отраслях. Предприятие основано в 2010 году и на данный момент выполняет полный производственный цикл — от проектирования до выпуска серийной продукции и уникальных заказов. Это стало возможным благодаря конструкторскотехнологическому центру, двум производственным площадкам общей площадью около 15 000 м2, оснащенным высокотехнологичным и наукоемким оборудованием, а также высококвалифицированному персоналу. Созданные условия позволяют в сжатые сроки и по конкурентоспособным ценам производить для крупных российских и зарубежных заказчиков различное гидравлическое, электронное и электрическое, в том числе и нестандартное, оборудование, соответствующее уровню ведущих мировых производителей.

История и предпосылки внедрения системы

В силу специфики производства большинство наших изделий уникальны, изготавливаются под заказ и могут включать в состав свыше 10 тыс. деталей и сборочных единиц, из которых большая часть — это изделия собственного производства. С самого основания компании автоматизация является одним из приоритетных направлений как развития основного производства, так и его подготовки. В качестве CAD и ECADсистем на предприятии применяются SOLIDWORKS и Eplan; PDM/PLMсистемы до 2018 года не использовались. Все системы были разрознены, а информация для учетной системы подготавливалась конструкторским отделом вручную, на основе сводных материальнотрудовых ведомостей и конструкторских спецификаций. Сказать, насколько всё было трудоемко — это ничего не сказать!

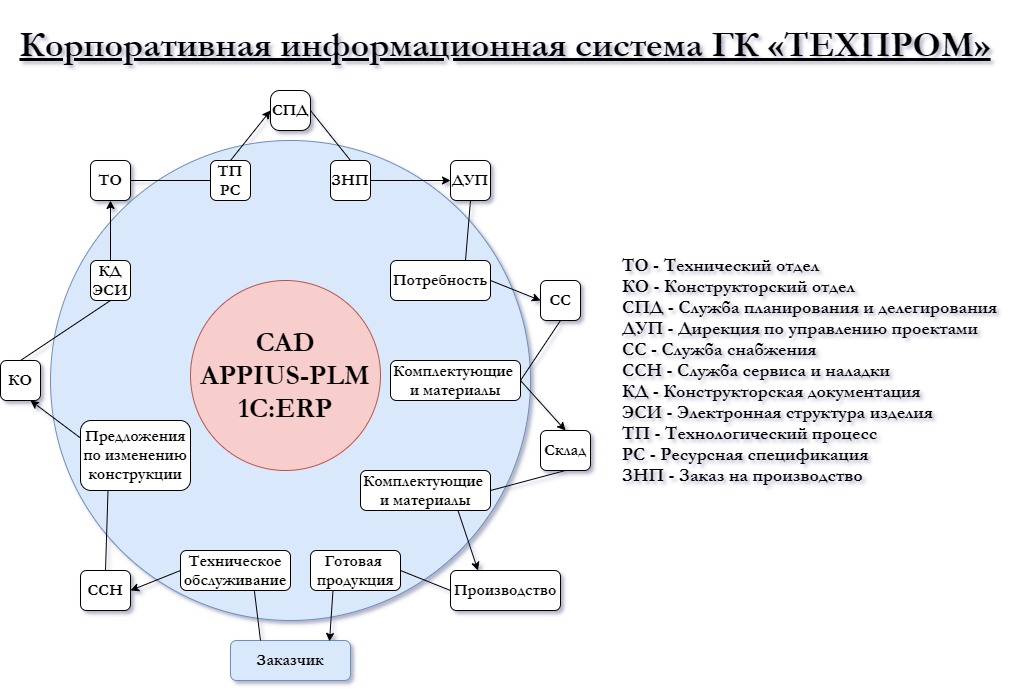

В 2018 году, при выходе на новый уровень развития предприятия, было принято решение о внедрении системы PLM (Product Lifecycle Management — технология управления жизненным циклом изделия). Реализация данной концепции подразумевала объединение всех подразделений: конструкторского и технологического отделов, службы проектирования АСУ, дирекции по управлению проектами, отдела диспетчеризации и планирования, службы снабжения, логистики и склада, а также бухгалтерии в единый информационный контур. При выборе рассматривались различные PDM/PLMсистемы импортного и отечественного производства, но в результате была выбрана наиболее подходящая для наших целей система — «AppiusPLM Управление жизненным циклом изделия», разработанная в единой среде на платформе «1С:Предприятие 8.3», которая позволяла настроить бесшовную интеграцию с 1С:ERP.

Основные преимущества системы, повлиявшие на ее выбор:

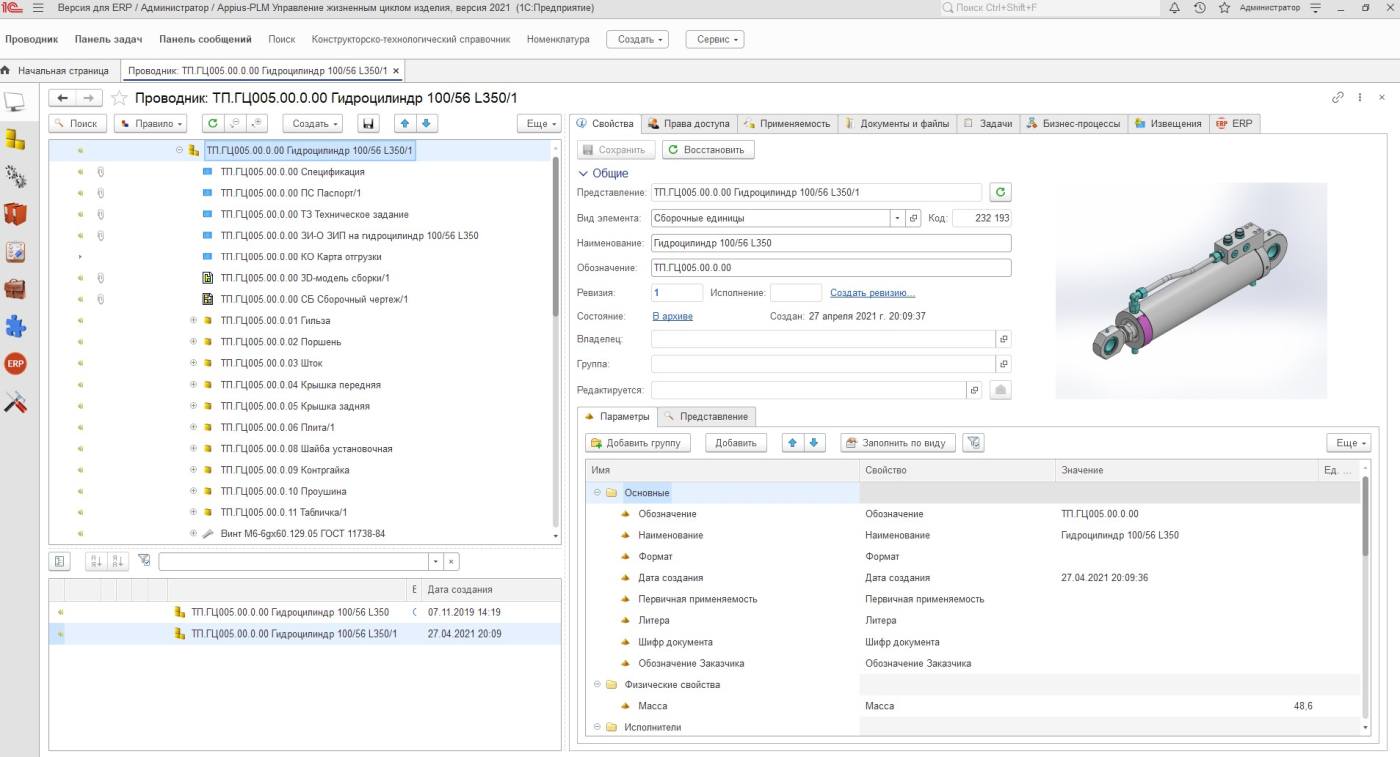

- двухсторонняя интеграция SOLIDWORKS и AppiusPLM, в рамках создания конструктивной электронной структуры изделия, представлена встраиваемым в CADсистему модулем и предполагает возможность коллективной работы с объектами, загруженными в базу данных;

- полноценный инструмент работы технолога с возможностью описания маршрутной технологии и многовариантной технологии изготовления, учет полуфабрикатов, модули трудового и материального нормирования;

- существующий отработанный инструмент обмена с 1С:ERP, представляющий специальное расширение к конфигурации, использующее для обмена соответствующие правила;

- возможность работы в webинтерфейсе, в том числе на мобильных устройствах;

- конфигурация разработана на платформе «1С» и имеет открытый код, что дает возможность самостоятельной доработки.

Конечно, в нашем случае правила обмена были доработаны под наши цели и требования внедренцев ERP, но наличие базового варианта заметно ускорило процесс объединения PLM в единый информационный контур предприятия.

Хочу отметить, что несмотря на то, что одним из важных критериев при выборе PDM/PLMсистемы была возможность самостоятельного внесения изменений в конфигурацию, на данный момент никаких доработок, кроме самостоятельной настройки правил обмена внедренцами ERP, мы не делали. До настоящего времени все необходимые изменения, касающиеся расширения автоматизации, удавалось сделать при помощи различных событий, ряд изменений по нашим просьбам был внесен разработчиком в базовую конфигурацию в виде улучшений и усовершенствований. В этом смысле нашу компанию можно считать инициатором по улучшению и развитию системы.

Результатом внедрения в будущем мы видели единую информационную систему, объединяющую все основные подразделения в единый информационный контур. Со стороны PLM — организация электронного архива КТД и подготовка ресурсных спецификаций, со стороны ERP — объемнокалендарное планирование производства, автоматизация складского учета, расчет себестоимости и т.д. Собственно говоря, мы достигли заданной цели.

Процесс внедрения

По результатам очень подробной onlineпрезентации и последующей дополнительной демонстрации контрольного примера специалистами компании «Аппиус», нами было принято решение о покупке программного продукта. Контрольный пример, подготовленный и продемонстрированный на наших данных, развеял все сомнения даже у самых скептически настроенных сотрудников, каковых было немало в числе конструкторов, не желавших поверить во взаимодействие SOLIDWORKS с неродственной ей PLMсистемой.

После приобретения необходимых лицензий преподаватель компании «Аппиус» провел очное обучение конструкторов и технологов, выделенных в группу внедрения из наиболее заинтересованных сотрудников. Отдельно обучение было проведено для ITспециалистов и ответственных за внедрение PLM и ERP с целью ознакомления с системой и понимания точек соприкосновения конфигураций в рамках единого контура. Конструкторов было решено обучать на нашем примере 3Dмодели, что существенно упростило процесс восприятия информации. С технологами принцип работы во время курсов был построен на описании конкретных примеров технологических маршрутов, используемых в производстве, что также решило ряд проблем с дальнейшим освоением на этапе самостоятельной работы в системе.

По результатам недельного обучения, которое, на наш взгляд, далось довольно тяжело в силу большого объема информации и сжатых сроков, было проведено тестирование с целью контроля качества обучения и закрепления приобретенных навыков. Проблем с тестированием не возникло, все вопросы можно было экспериментально проверить, смоделировав ответ в базе для обучения. Затем началась опытная эксплуатация системы. Группа внедрения, участники которой прошли обучение, должны были отработать весь процесс. Рассматривалось создание конструкторского состава — как вручную, так и на основе 3Dмоделей, описание технологии на все изготавливаемые детали/сборочные единицы, а также подготовка и передача данных в 1С:ERP.

Параллельно сотрудники группы внедрения постепенно начали вовлекать остальных специалистов в процесс освоения системы, выступая в роли преподавателей, но адаптируя информацию для конкретных должностных обязанностей того или иного пользователя. Это дало свои плоды и позволило довольно быстро перевести всех на работу в системе.

Первоначально на этап опытной эксплуатации было отведено дветри недели, с дальнейшим проведением практических курсов, но в итоге этот срок увеличился в несколько раз. В результате преподаватель приехал к нам только спустя два месяца, которые, на самом деле, пошли только на пользу. За это время и конструктора и технологи успели практически досконально изучить систему, при этом огромную помощь в ее освоении оказала служба технической поддержки компанииразработчика. Из общего форума технической поддержки наши сотрудники получали подробные ответы на вопросы, а если возникало недопонимание, то специалистами «Аппиус» своевременно организовывались консультации и подключения к рабочим местам.

На практических курсах разговор между преподавателем и нашими специалистами был более конструктивным, по сравнению с первичным обучением, вследствие нашей тщательной подготовки к этому этапу внедрения. Были определены наиболее удобные варианты и по работе с ЭСИ, и в рамках описания технологии, а преподаватель скорректировал наш подход с учетом общих требований, сложившихся правил подготовки информации для учетной системы, а также исходя из опыта многочисленных внедрений системы на других предприятиях.

Трудности в процессе внедрения

В процессе работы начали появляться такие вопросы, которым при опытной эксплуатации не уделялось внимание. Связано это в большей степени с дополнительными возможностями и настройками, упрощающими работу пользователей. С решением таких вопросов нам также помогала техническая поддержка, а также консультации, касающиеся возможных вариантов решения наших проблем. В качестве примера можно привести вопрос, связанный с настройками и разграничением прав доступа к элементам в системе. В процессе работы потребовалось распределить права между разными группами пользователей с целью организации коллективной работы в рамках конструкторского отдела. Решением этого вопроса было применение соответствующего примера «События» (программного алгоритма) из демобазы, по которому при создании новых элементов от владельца назначается группа владения и дескриптор доступа объектной политики, с соответствующими разрешениями только для данной группы. Это позволило избежать несанкционированного изменения документации теми пользователями, к которым не относится проект и которые имеют лишь возможность просмотра информации.

Довольно много трудностей было при работе с PLMкомпонентом для SW. Некоторые из них связаны с моделями и некорректным заполнением конструкторами свойств, другие — именно с процессом интеграции. Основной момент, не устраивающий конструкторов, — скорость загрузки/выгрузки спроектированных моделей, а в силу того, что производимые нами изделия достаточно большие, это время занимало у конструкторов значительную часть рабочего времени. Был выработан оптимальный, менее затратный с точки зрения времени вариант. Его можно назвать «Бери на редактирование только те файлы, которые запланировал изменить». Такой подход существенно сократил время работы с изменениями.

Процесс согласования сначала отработали на конструкторской документации, и только после этого к нему были подключены технологи. В систему было внесено достаточно большое количество различных «Событий», запрещающих те или иные действия для инициатора процесса согласования, например запрет старта процесса без согласующих, запрет перевода из архива в разработку и т.д. В результате был получен довольно четкий, однозначный процесс, в котором у пользователей остались только те действия, которые предусмотрены регламентом. До этого, поскольку по умолчанию такие запреты в системе не были настроены, конструктора и технологи сталкивались и с ошибками, и с принципиальностью пользователей, а на вопрос: «Зачем вы так сделали, если в регламенте такой вариант не предусмотрен?», они отвечали: «Система такое не запрещает!»

Не менее сложным и важным вопросом для работы оказался процесс внесения изменений в архивную документацию с применением извещения об изменении. И в этом вопросе помогли только разработанные нами отдельные инструкции на рабочее место для конструктора и для технолога. Хотя сам процесс работы с извещениями в системе общий для всех, но разница в подготовке информации оказалась существенной.

На этапе подготовки данных для ERP группа внедрения учетной системы запросила доработку системы со стороны отказа от формирования маршрутных карт производства. Связано это с тем, что для нашего варианта планирования маршрутные карты были лишними — они не использовались, но требовали много времени при подготовке. В результате по нашему запросу разработчик сделал специальную настройку в ERPкомпоненте по отключению их формирования. Правила обмена были доработаны внедренцами самостоятельно под свои требования.

Некоторые вопросы по согласованию до сих пор находятся в процессе обсуждения с разработчиками компании «Аппиус», рассматриваются варианты совершенствования бизнеспроцесса согласования в отношении технологической документации. Со стороны извещения об изменении предложено расширить набор существующих вариантов групповых замен, которые в настоящее время нельзя было применить в системе, тем не менее, они должны упростить и ускорить процесс внесения изменений.

Текущая ситуация

В настоящий момент система AppiusPLM уже два года находится в промышленной эксплуатации и полноценно используется всеми участниками компании. Ежедневно в системе работает порядка ста человек. Это и специалисты конструкторскотехнологических подразделений, и производственники, которые используют систему для просмотра документации и согласования изменений, а также службы подготовки производства и планирования.

Во время пандемии 2020 года и вынужденной удаленной работы сотрудников система серьезно выручила и конструкторскотехнологический центр, и производство, которое не останавливалось ни на минуту, благодаря наличию организованного единого электронного архива и инструмента контроля доступа к информации. В результате этот период был пройден без какихлибо серьезных сбоев для предприятия со стороны подготовки данных и планирования производства.

В планах

Для проектирования электрической части разработчиками используется система EPLAN. В настоящее время с компанией «Аппиус» и российским представительством EPLAN идет работа над совместным проектом по совершенствованию интеграции между системами. В свое время мы были инициаторами по разработке компонента и выступали организациейтестировщиком.

Наше предприятие строит большие планы, касающиеся автоматизации доступа к управляющим программам. Сегодня технологи при описании технологии изготовления прикрепляют в рамках технологических операций документы с файлами управляющих программ, и доступ к ним возможен только в рамках системы AppiusPLM. Планируется реализовать специальный интерфейс на рабочем месте операторов станков с ЧПУ, при помощи которого необходимая информация будет автоматически загружаться из AppiusPLM в виде управляющих программ и из 1С:ERP — в виде заданий на производство. Реализация этой задачи позволит сократить время операторов и минимизировать ошибки, возникающие при невнимательном ручном поиске информации.

Общий вывод по внедрению

В результате внедрения системы AppiusPLM удалось навести порядок в конструкторской и технологической документации, организовав единый электронный архив. Это позволило существенно сократить время на поиск информации, подбор прототипов при разработке новых заказов, а также унифицировать огромную долю наиболее часто применяемых узлов и деталей. Использование технологического модуля полностью исчерпало проблему оснащения технологов рабочей программой. Это касается как описания технологических маршрутов изготовления деталей и сборок всех методов обработки, так и трудового и материального нормирования. Доступ к просмотру КТД со стороны производства также кардинально сократил проблемы, ранее связанные с не изъятой аннулированной документацией, что, в свою очередь, часто приводило к выпуску брака. Отдельным пунктом необходимо отметить автоматизированный процесс подготовки на основе конструкторскотехнологической информации данных в том виде, в котором они необходимы для учетной системы. ERPкомпонент — это инструмент, который, без преувеличения, стал незаменим в нашей работе.

Применение проектного подхода позволило обеспечить заданные руководителем проекта последовательности и сроки, тем самым повысив общую культуру взаимодействия между отделами за счет прозрачности всех действий пользователей, участвующих в процессе КТПП.