Электроэрозионная обработка является чрезвычайно эффективной, а иногда и единственной технологией при обработке твердых и высокопрочных металлов. Один из ее видов, широко применяемых при изготовлении технологической оснастки, — проволочная электроэрозионная резка. Важнейшим преимуществом данного вида обработки является малый радиус эффективного сечения инструмента (проволоки), а также возможность пространственной ориентации проволоки в достаточно широком диапазоне углов. В результате обеспечиваются уникальные возможности изготовления точных деталей со сложной геометрией.

Для разработки управляющих программ проволочной электроэрозионной резки в CAM-системе ГеММа-3D предусмотрен специальный модуль, включающий:

- геометрический редактор для работы с сечениями детали горизонтальными плоскостями (построение контуров средствами системы или их импорт из любых внешних CAD);

- подсистему генерации технологических траекторий;

- навигатор проекта управляющей программы, обеспечивающий вставку разработанных проходов в проект, выбор постпроцессора и включение дополнительных настроек постпроцессора;

- специальный редактор для работы с текстом сгенерированной управляющей программы.

Подсистема генерации технологических траекторий (проходов инструмента), кроме стандартных параметров контурной обработки, свойственных для фрезерной или токарной обработки, таких как припуск (в том числе отрицательный для изготовления электродов), эквидистанта, коррекция на радиус инструмента, подход и отход, позволяет задать параметры, характерные только для многоконтурной проволочной электроэрозионной резки: направление обхода замкнутого контура на чистовом проходе и их чередование количества проходов (даже если шаг между ними равен нулю), положение точек останова на первом обходе (указать на модели или рассчитать автоматически через значение «недовода»), размер петли при обходе наружных углов, постоянный угол наклона проволоки, способ перехода между проходами (использовать или нет промежуточные точки).

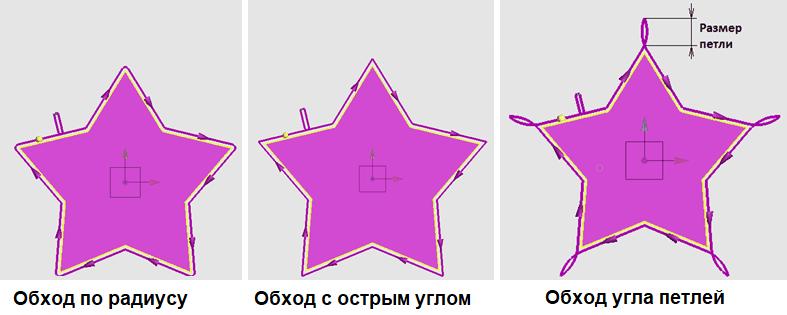

Следует заметить, что способ обхода углов является важным технологическим требованием. В вершинах острых внешних углов время контакта проволоки с деталью может быть достаточным, чтобы произошел «поджиг» ребра при обходе угла стандартным способом (по радиусу или с острым углом). Отсутствие «поджига» гарантируется применением петель. Выбор способа обхода (рис. 1) выполняет пользователь.

Рис. 1. Способы обхода углов: а — обход по радиусу; б — обход с острым углом; в — обход угла петлей

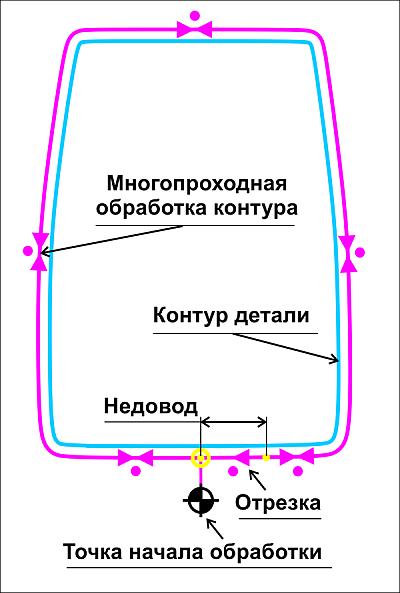

В версии 12.5 CAM-системы ГеММа-3D дополнительно реализована в виде отдельной опции технология многопроходной обработки пуансонов, в которой основной контур обрабатывается чередующимися по направлению проходами с участком недовода, а потом этот участок обрабатывается в том же технологическом проходе, но одним резом (рис. 2).

Рис. 2. Технология многопроходной обработки пуансонов

Так называемая 2D-резка с заданным одним исходным контуром реализована как в 2D-, так и в 3D-редакторах.

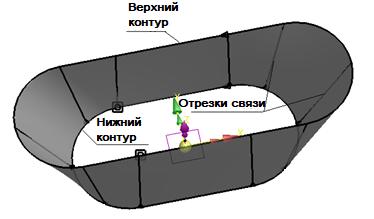

В электроэрозионной 4D-резке траектории центров сечений проволоки на верхней и нижней управляющей плоскости (в дальнейшем траектории нижней и верхней точки проволоки) определяются геометрией контуров сечений детали в двух плоскостях на детали (в дальнейшем — первым и вторым контурами обработки). Данные контуры можно получить из отдельных поверхностей модели, так как геометрический редактор CAM-системы ГеММа-3D работает не только с твердым телом, но и с входящими в него отдельными поверхностями. Алгоритм расчета согласовывает движение нижней и верхней точек проволоки таким образом, чтобы ее образующая при движении по указанным траекториям образовала при контакте с заготовкой математически гладкую поверхность (за исключением линий излома в местах с парами острых углов в контурах обработки). Положение проволоки в опорных точках можно задать явно с помощью отрезков связи. Отрезки связи определяют заданное положение проволоки на виде сверху на деталь в синхронизированных точках траектории. C помощью отрезков связи можно управлять таким сложным процессом, как переход проволоки из вертикального положения в наклонное и обратно при обработке стенок паза. Порядок выбора роли не играет, поэтому можно воспользоваться выбором всех отрезков сразу (рис. 3).

Рис. 3. Задание положения проволоки с помощью отрезков связи при обработке стенок паза

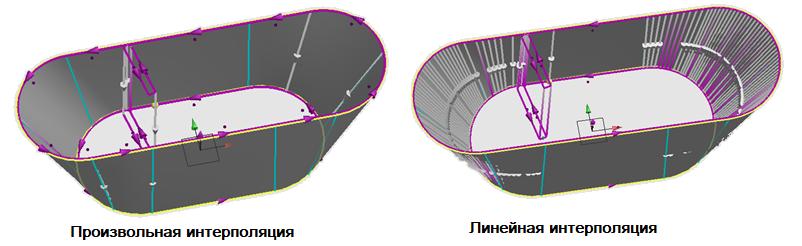

В случае произвольной интерполяции кадры движения в верхней и нижней плоскости включают кадры как линейной, так и круговой интерполяции, а в случае выбора линейной интерполяции круговая интерполяция заменяется линейной (рис. 4). Данная опция позволяет учитывать возможности конкретной ЧПУ.

Рис. 4. Использование круговой и линейной интерполяции

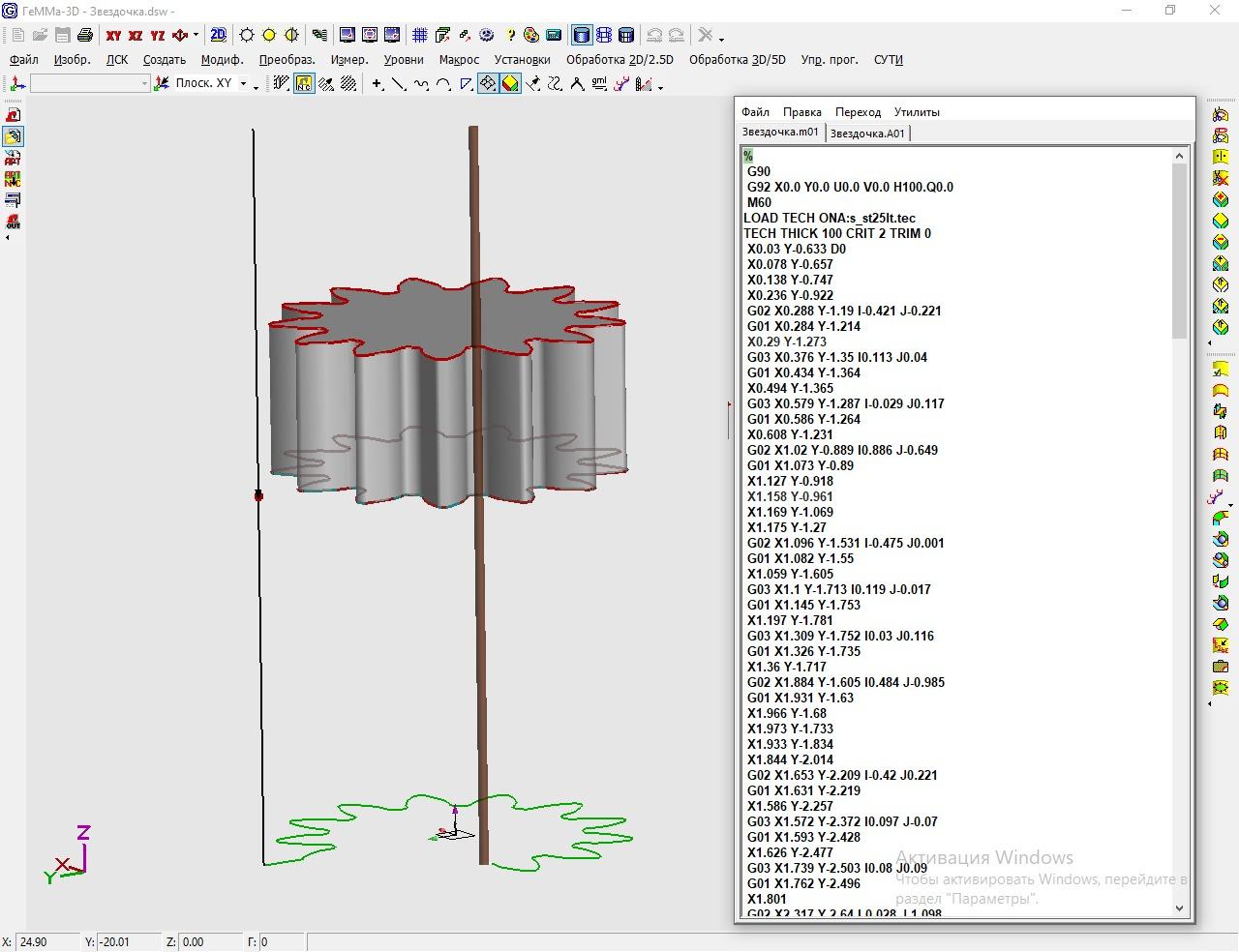

Для формирования управляющей программы предусмотрен ряд средств контроля движения инструмента (проволоки), в частности пооператорный вывод управляющей программы в формате APT или в формате CAM-системы управления станка с ЧПУ (ISO), параллельно с изображением траектории движения. По этой информации может выполняться корректировка в редакторе текста УП (рис. 5) с «эхом» в графическом окне или в режиме интерактивной графики с соответствующим «эхом» в тексте УП.

Рис. 5. Редактор УП

Отработанные в CAM-системе ГеММа-3D постпроцессоры позволяют обеспечить подготовку программ для основных типов распространенных электроэрозионных станков. Алгоритм работы постпроцесссора задается текстовым файлом, что позволяет настроить модуль электроэрозионной резки на станки совершенно разных типов кодирования. К примеру, в феврале 2016 года в ООО «Ино-Тех» (г.Рязань) внедрен модуль электроэрозионной обработки CAM-системы «ГеММа-3D» для программирования обработки на станках AGIE DEM 315 и ONA AF 25. Особенность первого станка заключается в том, что при подходе к контуру нужно менять местами первое и второе движения, а второго станка — в том, что для каждого прохода нужно задавать строку TECH THICK 30 CRIT 2 TRIM 1 с переменными значениями параметров CRIT и TRIM. В первой половине 2020 года предприятие приобрело станок Wi-640S и обновило CAM-систему ГеММа-3D до версии 12. Для нового станка по запросу был разработан постпроцессор. Особенностью станка является то, что для каждого прохода нужно задавать тип режима S и индивидуальный номер корректора D.

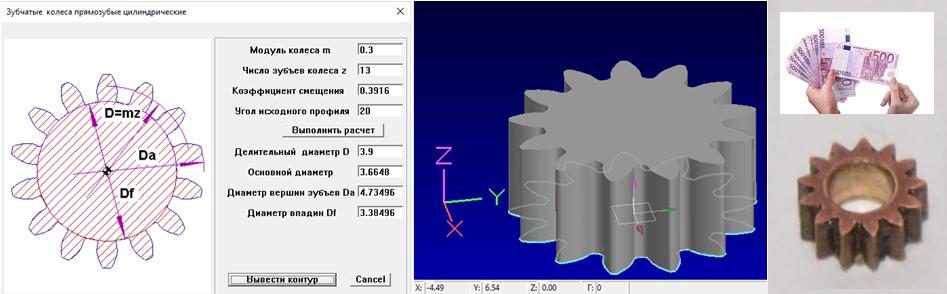

В CAM-системе ГеММа-3D имеется библиотека макропрограмм генерации стандартных машиностроительных контуров, в том числе профилей зубьев прямозубых цилиндрических колес внешнего и внутреннего зацепления, эвольвентных шлицев и калибров. Наличие готовой программы расчета позволило компании ООО «Ино-Тех» самостоятельно изготовить дефицитную шестеренку, необходимую для ремонта станка в 2016 году. Сломанную шестеренку замерили. Диаметр по вершине зуба — Ø4,735 (Re 2,3675), диаметр по впадине — Ø3,38 (Ri 1,69). Определили высоту зуба и нашли модуль зуба 0,3. По формуле Dе=Dд+2(1+X) M вычислили коэффициент смещения X=0,3916. В диалоговой панели макропрограммы в таблице ввели значение модуля 0,3, число зубьев 13 и коэффициент смещения 0,3916.

Макропрограмма рассчитала контур профиля для всех зубьев (рис. 6).

Рис. 6. Изготовление шестерни

Затем сгенерировали управляющую программу для обработки с помощью разработанного для предприятия постпроцессора. Были вырезаны три шестеренки (см. рис. 6). После их замены станок заработал без дополнительной притирки. Одна такая шестеренка при заказе у фирмы поставщика оборудования стоит около 500 евро. Эти расходы сопоставимы со стоимостью одного рабочего места модуля проволочной эрозионной обработки CAM-системы ГеММа-3D.