Введение

О том, что готовится к выходу новая Платформа nanoCAD с модулем «Механика», я знал еще в 2020 году. Разработчики «пугали» новым функционалом, но что это за функционал, не говорили, предлагая немного подождать: «Вот выпустим — увидишь, понравится». Наступил 2021 год, кончились новогодние каникулы, а версии все не было. Потом закрутила работа, и я даже немного подзабыл о готовящейся новинке, пока в почту не упало письмо с анонсом долгожданного выпуска. Буквально на следующий день разработчики программы прислали свежий дистрибутив и краткое описание нововведений. Было предложено ознакомиться с абсолютно новым функционалом для работы с листовыми телами. Новое — это всегда интересно и волнующе. К тому же незадолго до того мне поступило задание на разработку 3Dмодели ремённого привода вентилятора, в котором как раз присутствует парочка элементов из гнутого листа. По большому счету, процесс создания именно этих элементов в версии 20 абсолютно понятен и ничего сверхъестественного собой не представляет. Кроме того, так совпало, что к моменту начала изучения новых возможностей версии 21 я к ним еще не приступал, а занимался деталями с более сложными формами. Конечно, мне сразу стало интересно, что же даст новый функционал, как он упростит (или наоборот) процесс моделирования листовых элементов, какой результат я увижу на выходе? Но давайте оставим лирику и посмотрим, что же получилось в итоге.

Краткое описание моделируемого изделия

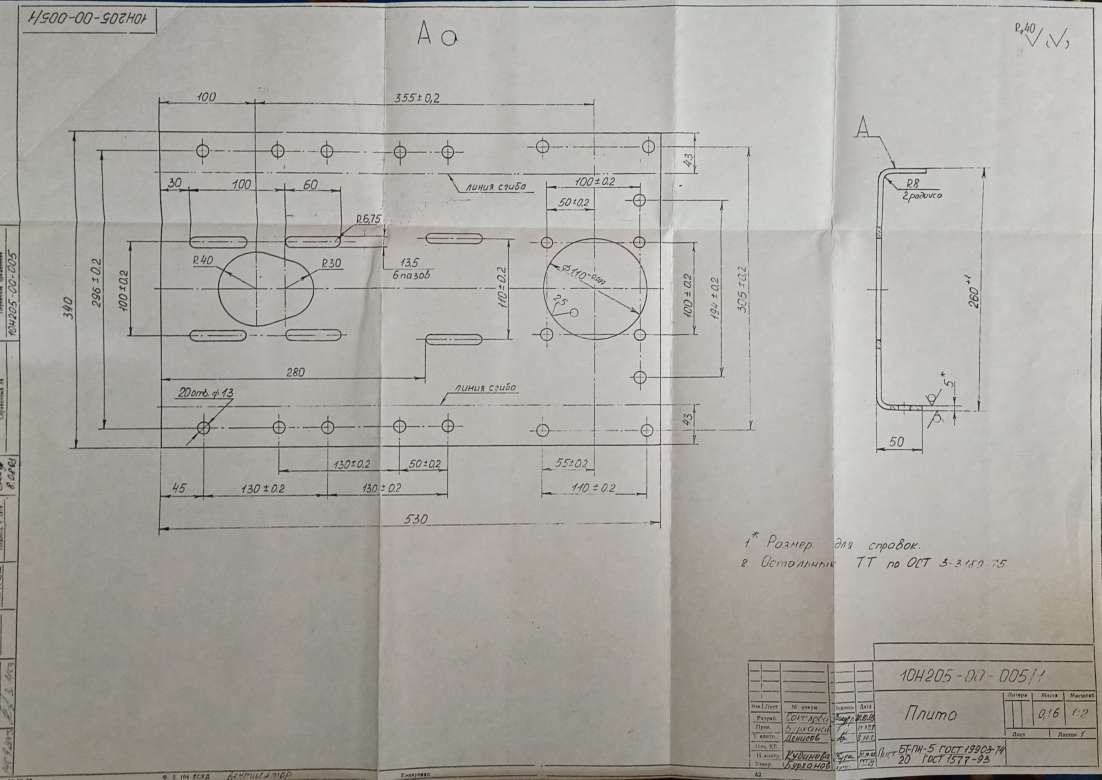

Как я уже упоминал, мне поступило задание разработать модель ремённой передачи вентилятора. Этот узел, хоть и небольшой, сочетает в себе много разнообразных деталей, интересных с точки зрения применения инструментов программы: тела вращения, выдавливания, стандартные изделия, валы, гнутые пластины и т.д. (рис. 1).

Рис. 1. Изделие в сборе

Модель привода состоит из 129 элементов. Часть из них одинаковые, но даже уникальных слишком много, чтобы в этой статье рассказать о каждом. Собственно, такой цели и не ставится. Здесь я хочу поделиться опытом моделирования нескольких деталей, который, возможно, будет наиболее интересен читателю в контексте нового функционала для работы с листовыми 3Dтелами.

Описание изготовления листовых элементов

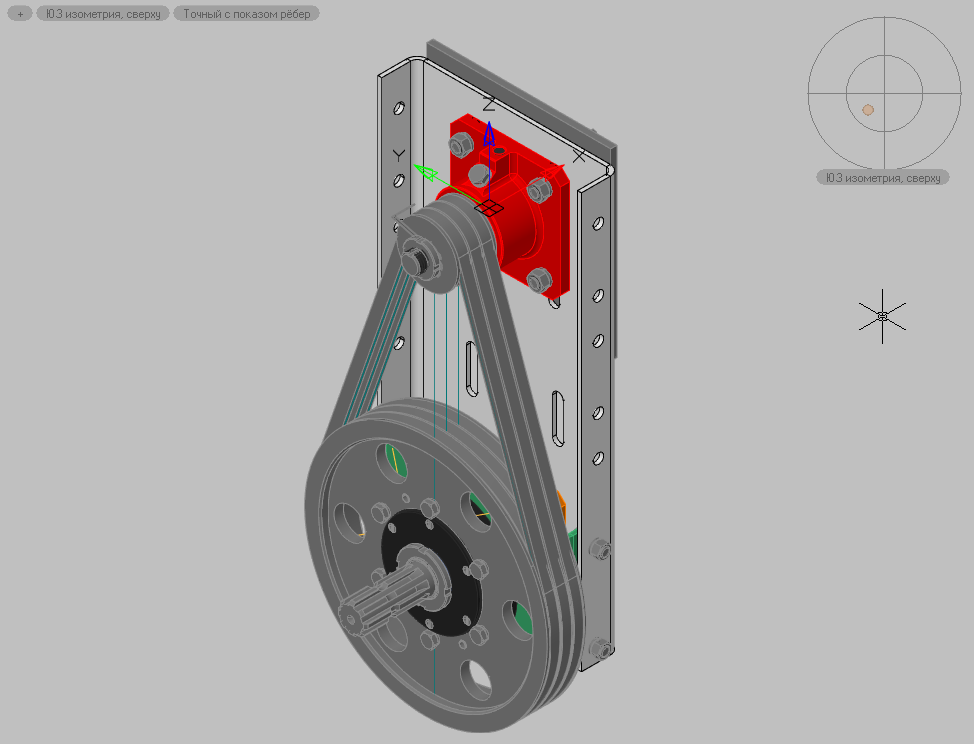

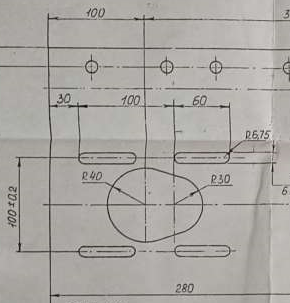

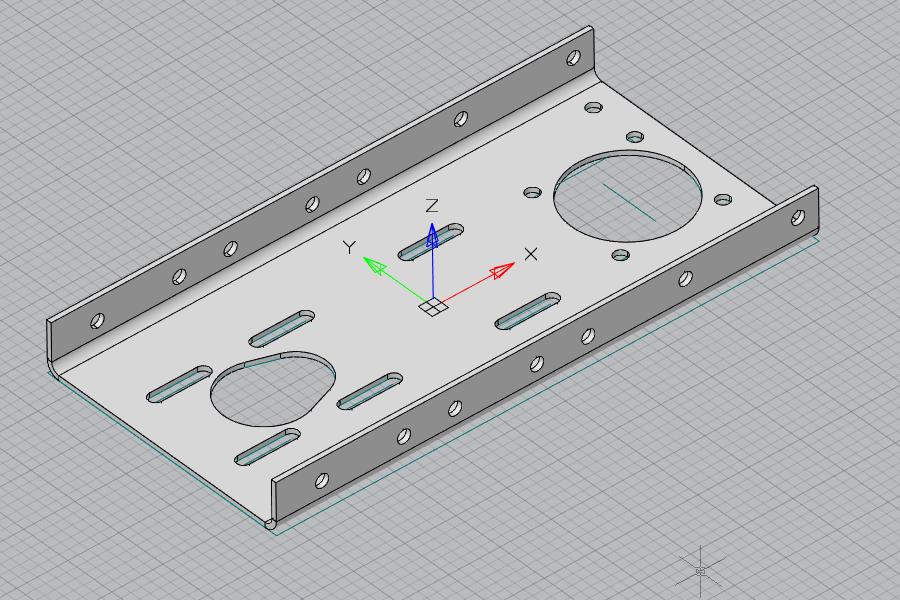

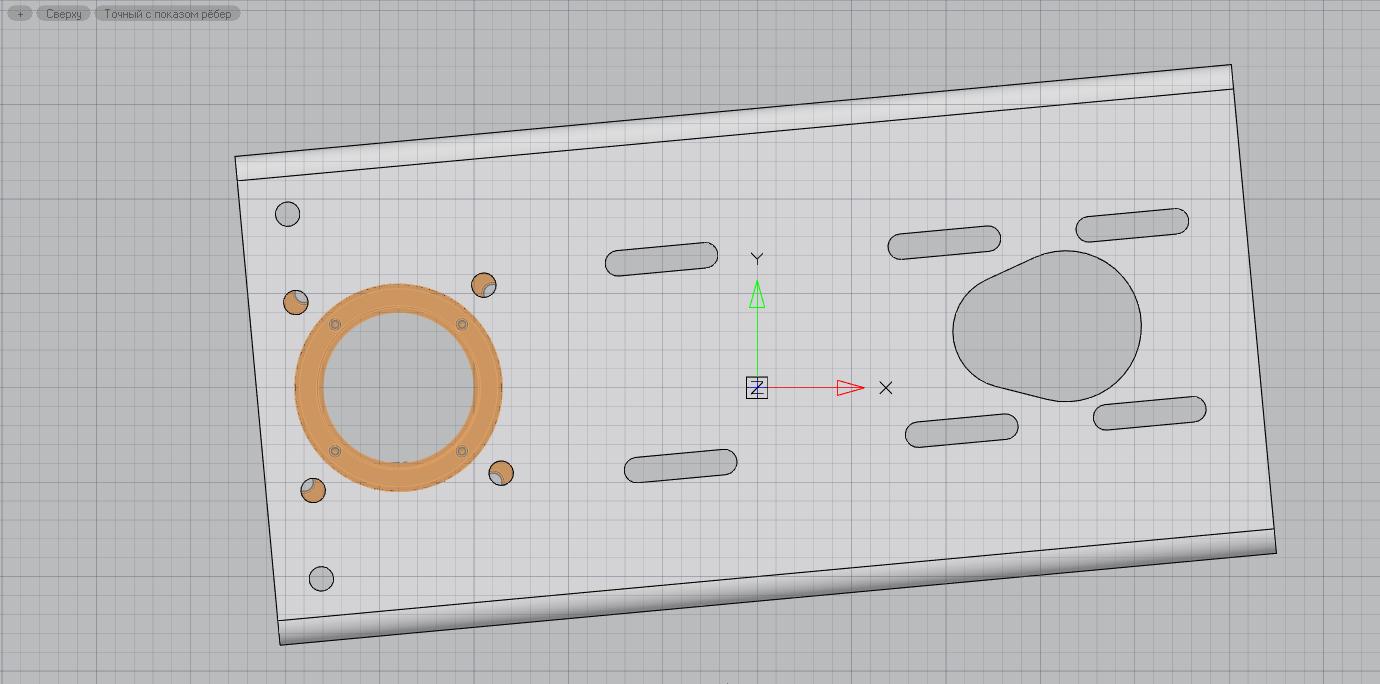

В разрабатываемой модели передачи основная несущая деталь — плита — представляет собой гнутый лист с большим количеством отверстий различной формы (рис. 2). Построим ее.

Рис. 2. Чертеж детали

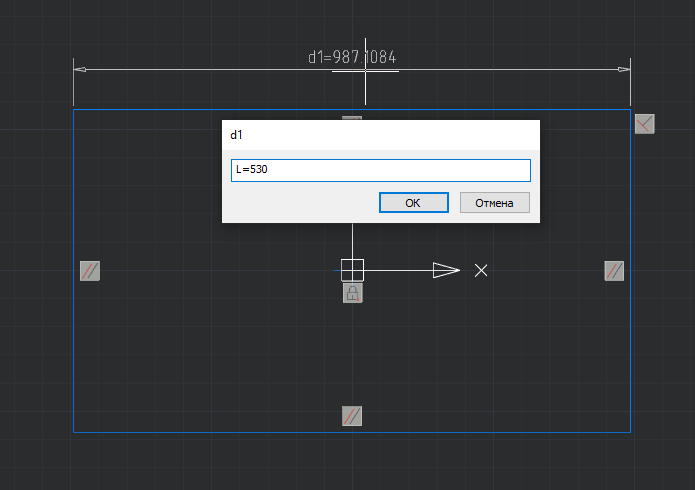

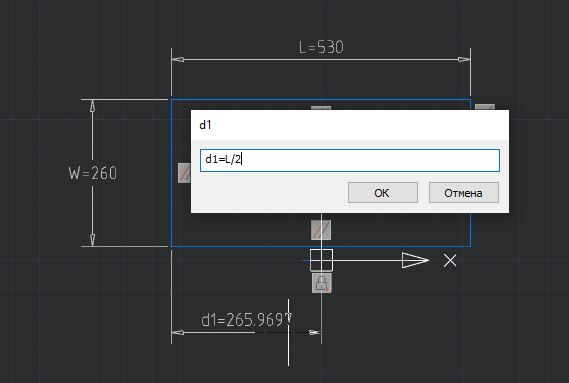

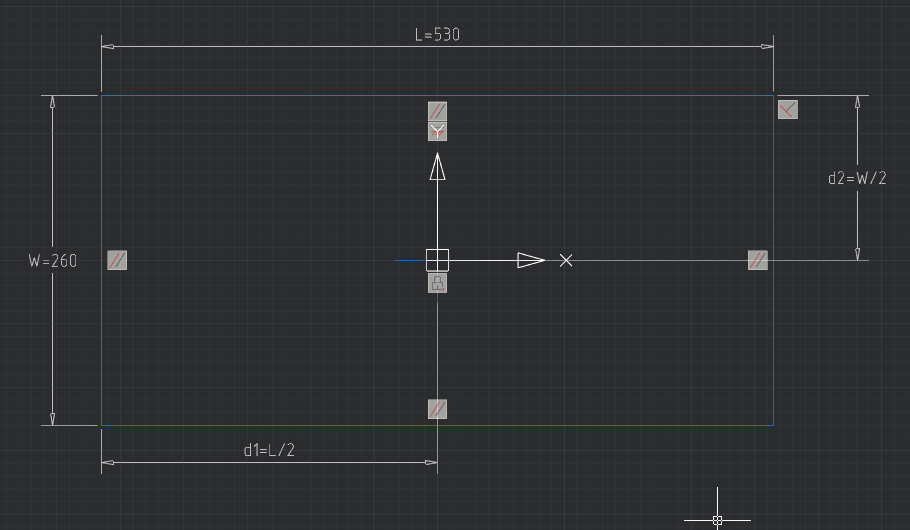

Для начала в плоскости XOY начертим эскиз детали. Пока это обычный прямоугольник произвольных размеров. Чтобы задать точные размеры, необходимо наложить зависимости. Переходим на соответствующую ленту, выбираем эскиз и нажимаем кнопку Автоналожение зависимостей. Программа выставит начальные геометрические зависимости между сегментами эскиза. При необходимости их можно будет откорректировать как добавлением недостающих, так и удалением лишних. Далее следует добавить параметрические размеры: длину и ширину пластины, а также привязки к началу координат, которое мы расположим по центру. Для этого выбираем Линейный размер и указываем соответствующие размеры. Длина пластины — 530 мм. Этот параметр сразу назовем L. Ширина, назовем ее W, — 260 мм. Здесь следует обратить внимание, что мы задаем ширину не развертки, а детали в плане. Привязки к началу координат зададим через связь с L и W (рис. 3).

Рис. 3. Наложение зависимостей

В итоге получаем запараметризованный эскиз пластины, у которой точка вставки всегда будет находиться по центру, независимо от размеров.

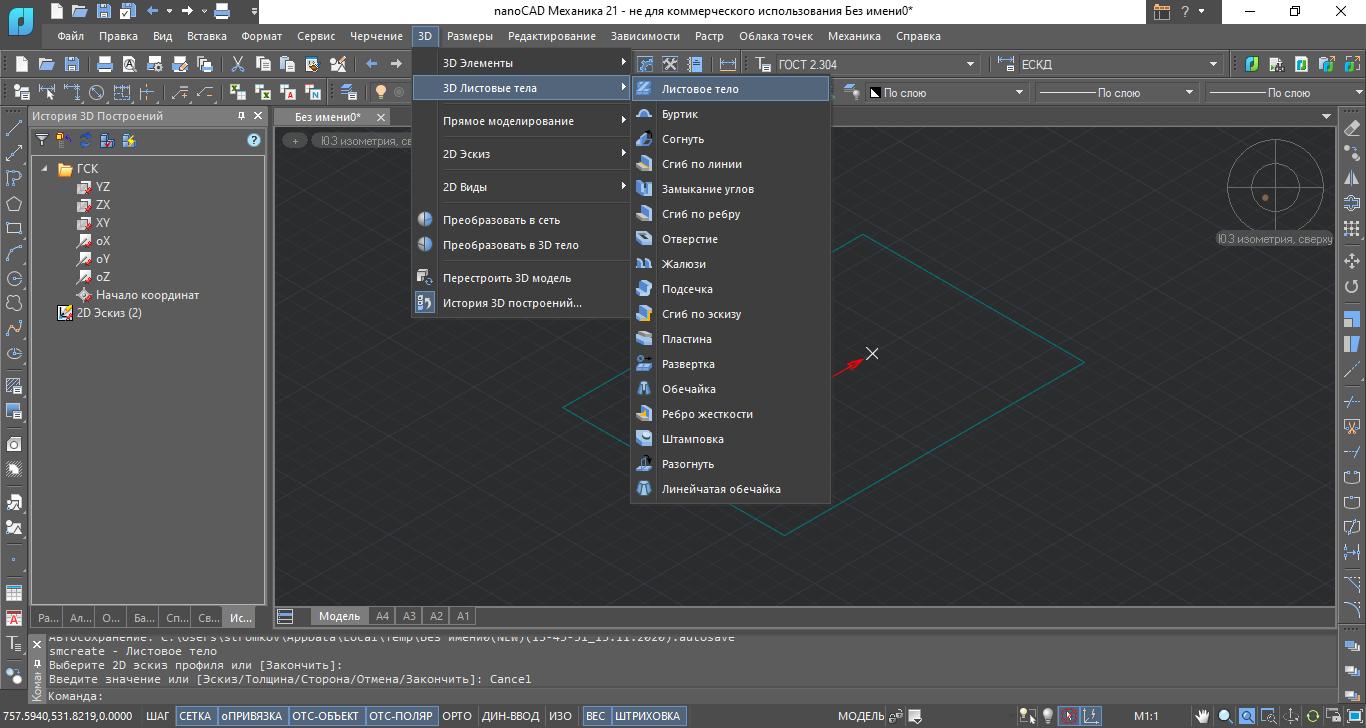

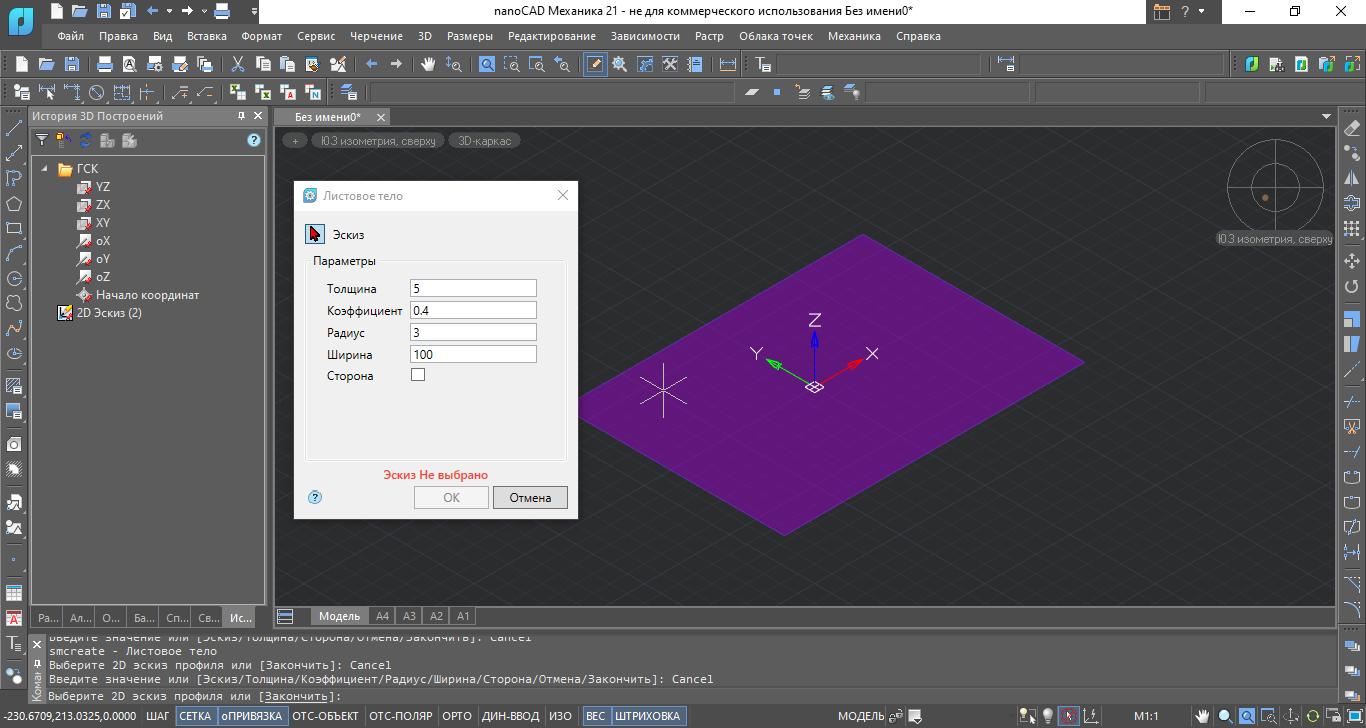

После этого переходим на ленту 3D Инструменты, включаем режим моделирования Листовое и в разделе Листовые тела нажимаем кнопку Листовое тело (рис. 4), выбираем эскиз (рис. 5) и задаем толщину пластины. Дальше при работе с листовыми телами я буду использовать команды из панели Листовые тела ленты 3D Инструменты, поэтому для краткости ограничусь только названиями команд.

Рис. 4. Команда Листовое тело

Рис. 5. Создание листового тела

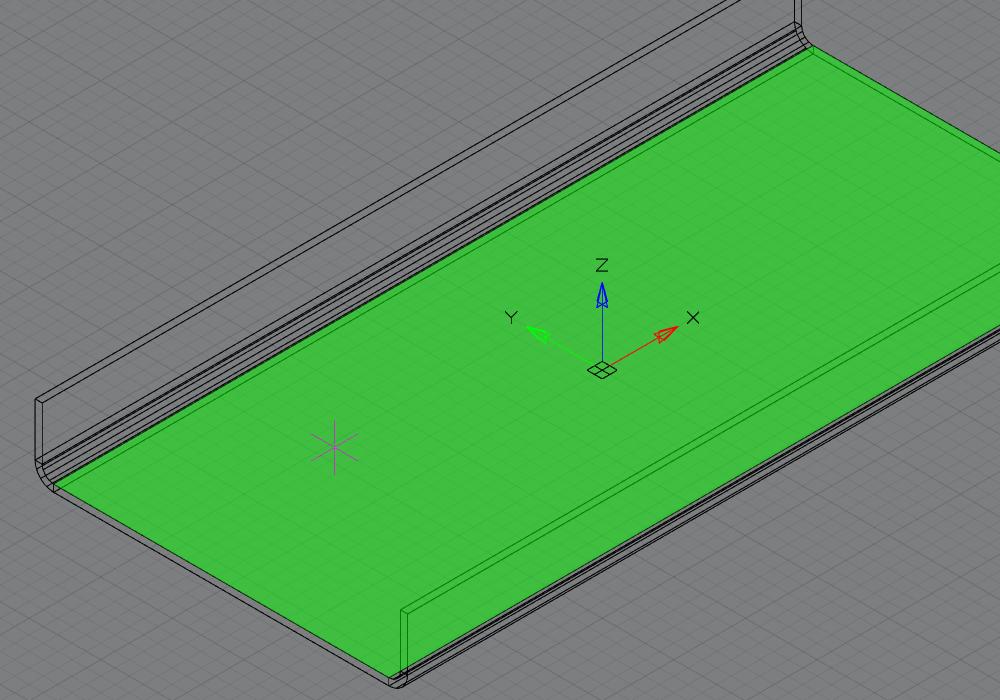

В итоге получаем тело, аналогичное телу выдавливания (рис. 6).

Рис. 6. Листовое тело

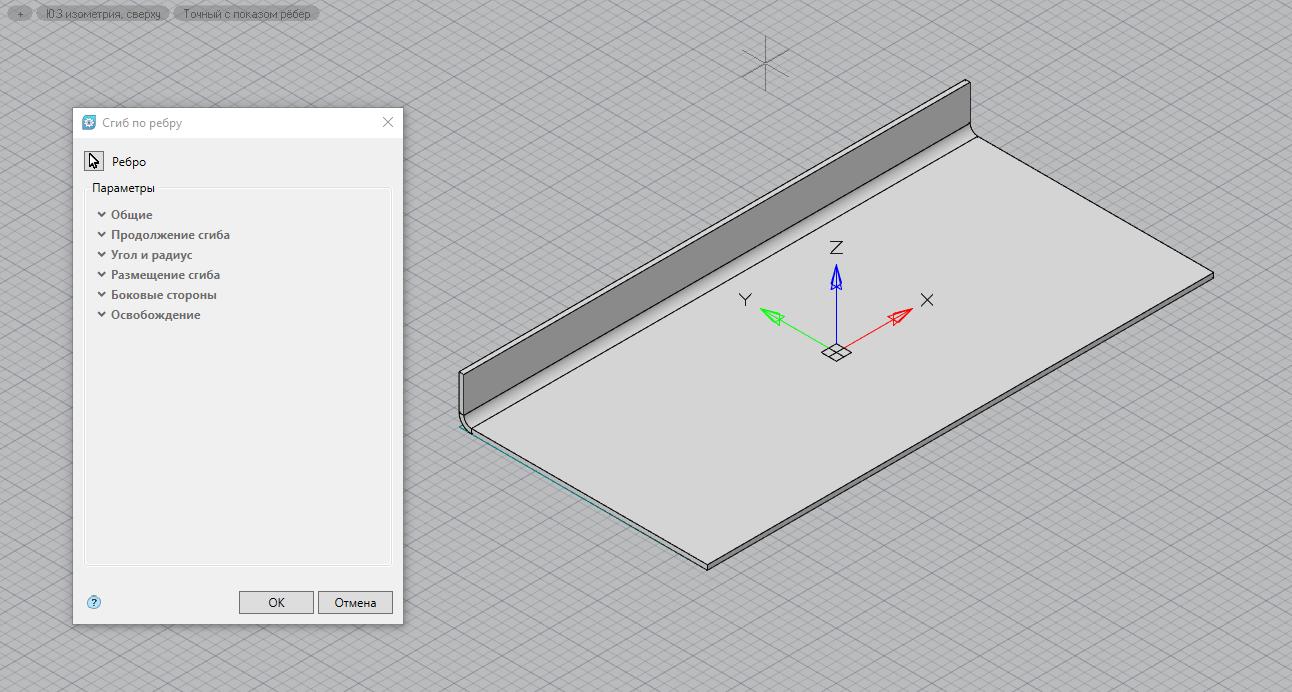

В чем же соль? А вот в чем — я буду его гнуть! Выполняем команду Сгиб по ребру (рис. 7) и указываем ребро со стороны сгиба. Программа сразу создала сгиб с параметрами по умолчанию.

Рис. 7. Команда Сгиб по ребру

В диалоговом окне видим довольно внушительное количество параметров сгиба, сгруппированных в шесть категорий. Я остановлюсь на тех, которые буду менять.

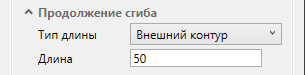

Категория Продолжение сгиба (рис. 8). Здесь устанавливаем тип длины Внешний контур и значение длины согласно чертежу — 50 мм.

Рис. 8. Категория Продолжение сгиба

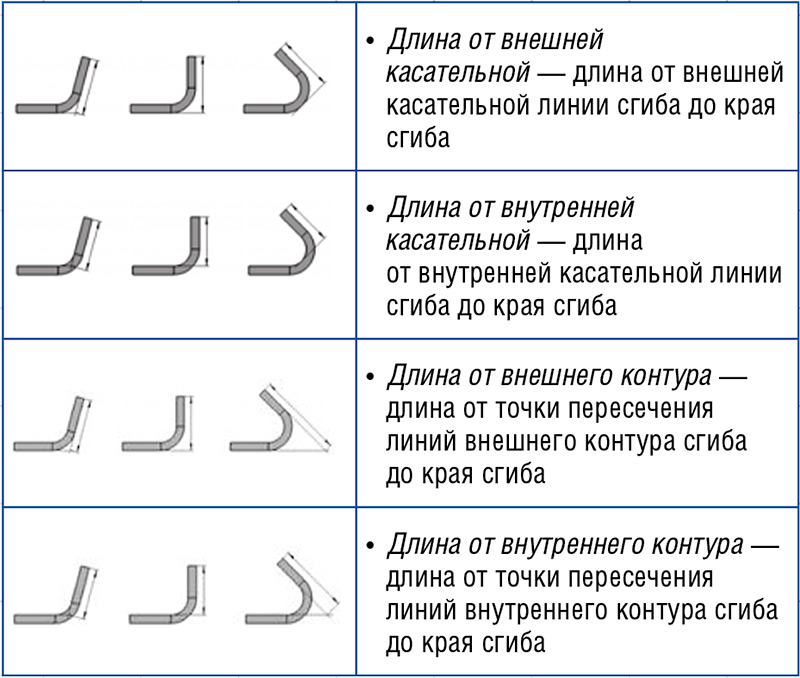

Кроме типа длины Внешний контур доступны и другие варианты (рис. 9)

Рис. 9. Варианты типа длины сгиба

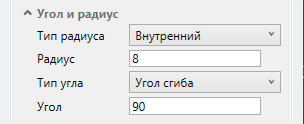

В категории Угол и радиус (рис. 10) меняем только радиус гиба. Он должен составлять 8 мм, тип радиуса — Внутренний.

Рис. 10. Категория

Угол и радиус

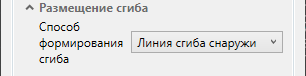

В категории Размещение сгиба (рис. 11) задаем способ формирования сгиба — Линия сгиба снаружи. По сути это выравнивание отогнутой части относительно края изначальной пластины. Таким образом мы помещаем сгиб в пределах требуемых габаритов детали.

Рис. 11. Категория Размещение сгиба

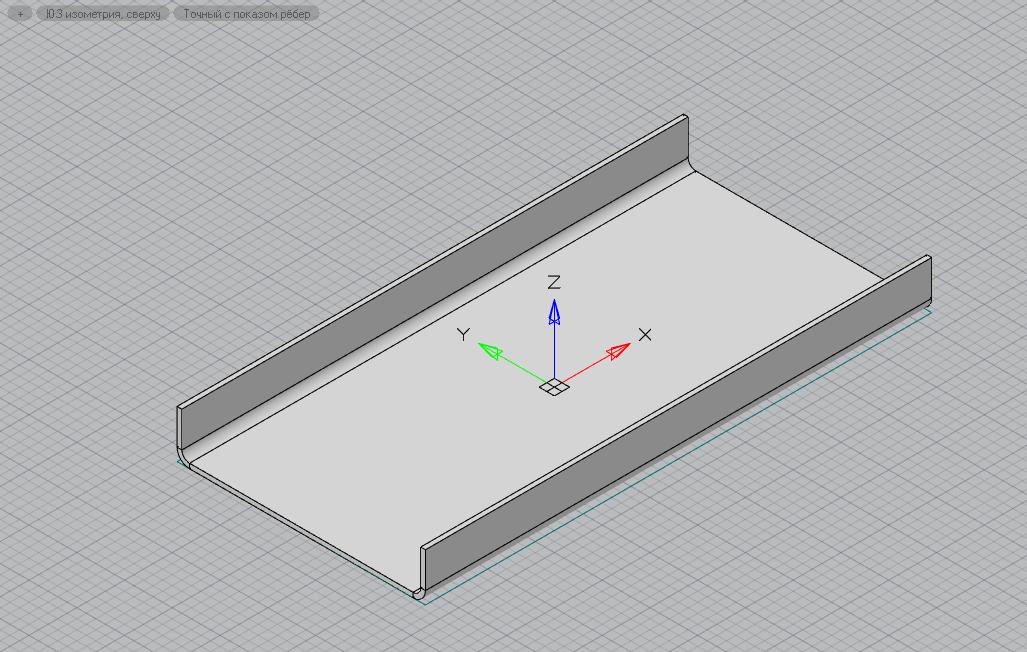

Остальные параметры оставляем по умолчанию. Повторяем сгиб на противоположной стороне и получаем требуемую гнутую пластину (рис. 12).

Рис. 12. Плита с отогнутыми гранями

Моделирование отверстий в пластинчатых элементах с параметризацией размеров

Создание отверстий в листовом теле (рис. 13) не отличается от их создания в обычных телах, но я позволю себе еще раз показать, как это делается. Для начала построим предварительный эскиз отверстия.

Рис. 13. Чертеж отверстия

Нажимаем кнопку Добавить эскиз и указываем внутреннюю грань пластины (рис. 14).

Рис. 14. Выбор плоскости для построения эскиза

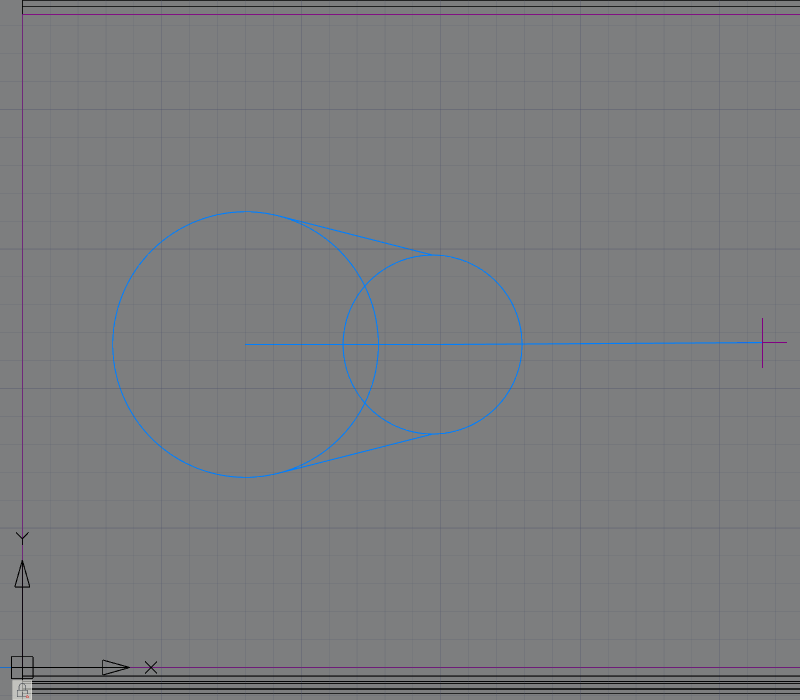

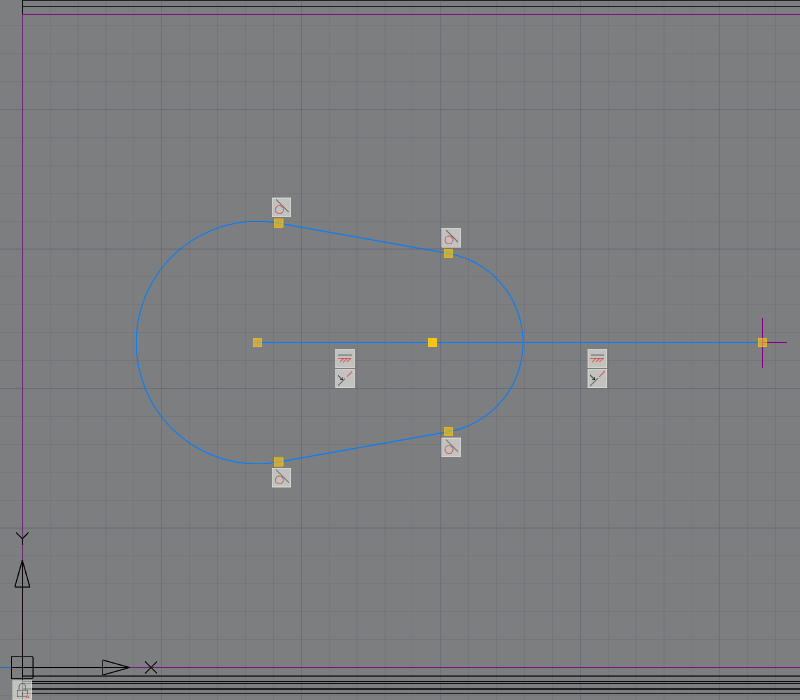

Далее строим две окружности и соединяем их отрезками по касательной или с привязкой к квадрантам. Дополнительно строим отрезки, соединяющие центры окружностей и центр детали (рис. 15).

Рис. 15. Предварительный эскиз

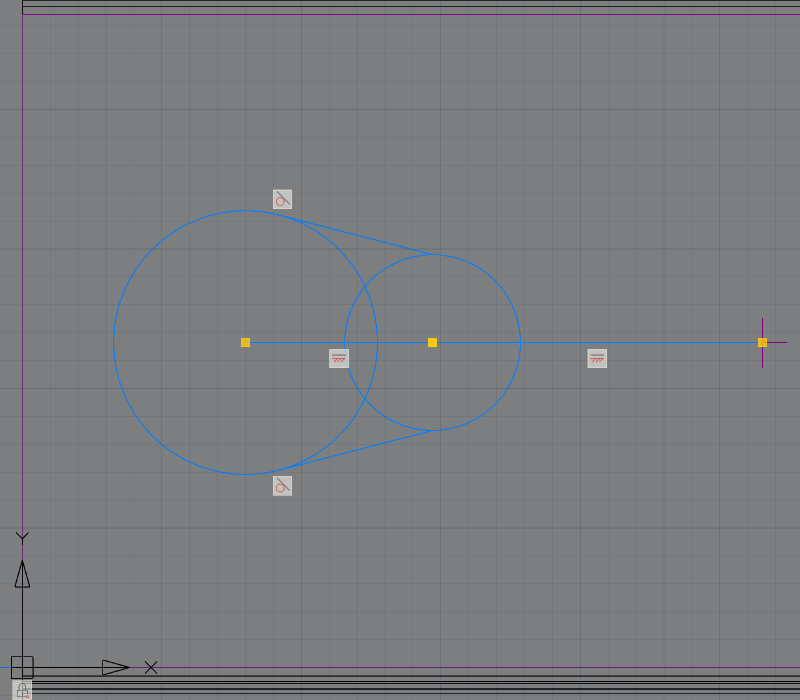

Следующим шагом выполняем автоналожение зависимостей на все отрисованные элементы, включая перекрестье центра детали. В этот момент эскиз автоматически выравнивается по вертикали относительно центра пластины. Если этого не произошло, на отрезок от центра малой окружности к центру детали понадобится наложить дополнительную зависимость Горизонтальность. При необходимости добавляем недостающие геометрические зависимости. Мне не удалось привязать отрезки по касательной сразу к обеим окружностям, поэтому добавляю зависимость Касание между малой окружностью и отрезками (рис. 16).

Рис. 16. Автозависимости предварительного эскиза

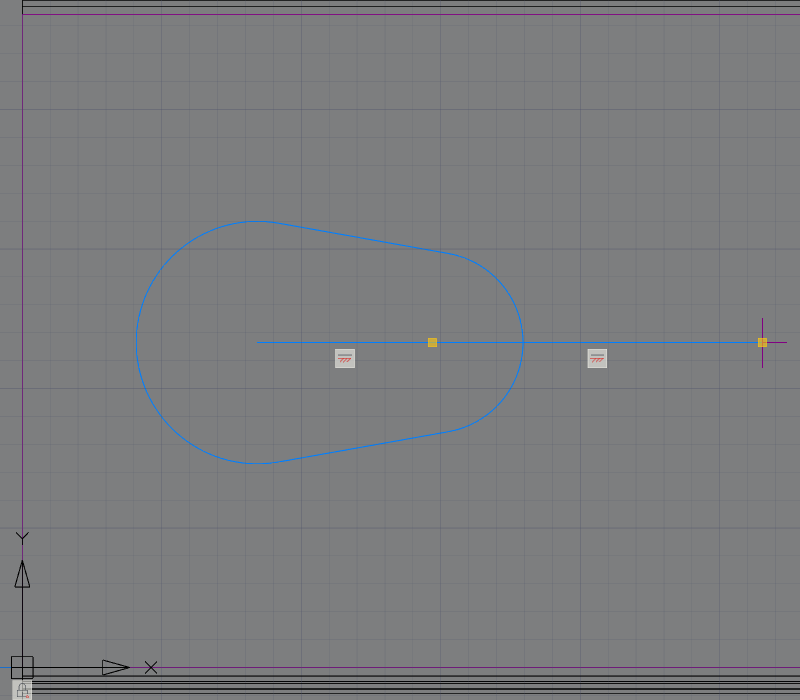

Отверстие в пластине выполняется одним эскизом. Это значит, что необходимо сформировать единое пространство, удалив лишние отрезки и сегменты внутри нашего эскиза, что приведет к сбросу части зависимостей. Повторно выбираем полученные элементы и повторяем автоналожение зависимостей (рис. 17).

Рис. 17. Готовый эскиз без параметрических размеров

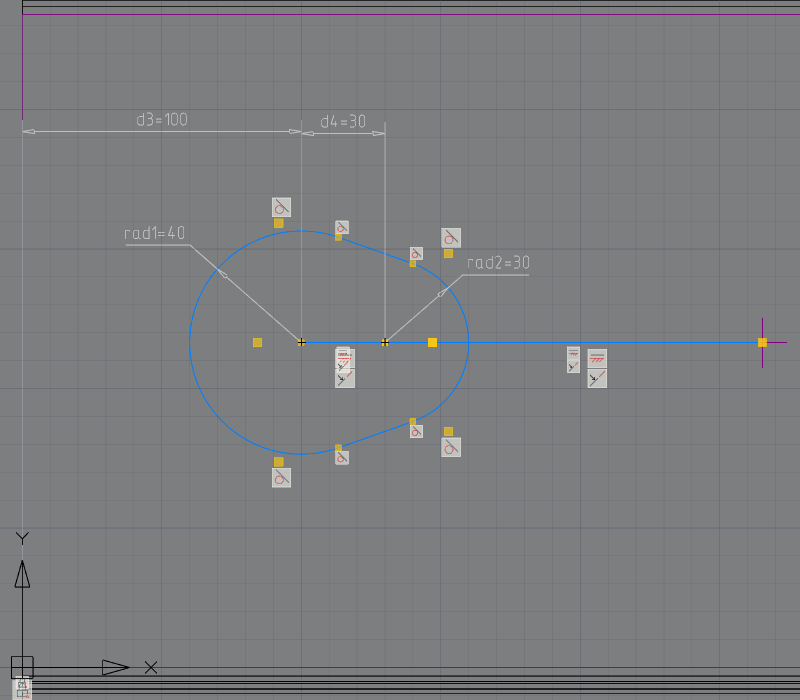

Добавляем параметрические размеры: радиус окружностей и расстояние между центрами. Последнее, что нужно сделать, — правильно привязать отверстие к пластине. Добавляем один горизонтальный размер, а привязка по вертикали у нас уже есть (рис. 18).

Рис. 18. Готовый эскиз отверстия

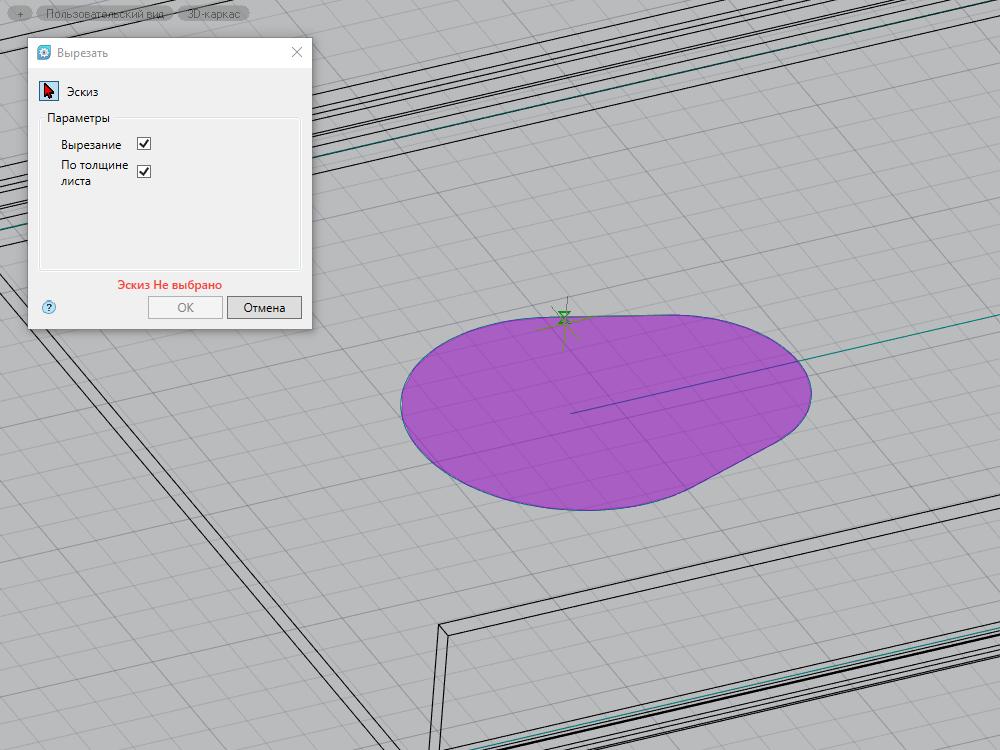

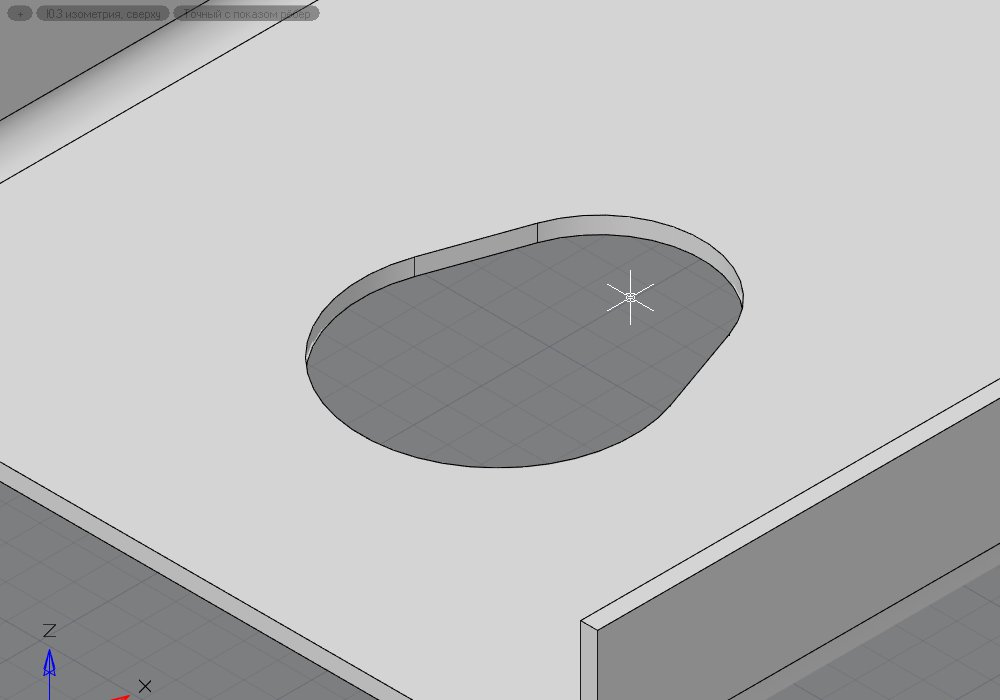

Выбираем команду Отверстие, указываем эскиз, и программа строит отверстие (рис. 19).

Рис. 19. Создание отверстия в пластине по эскизу

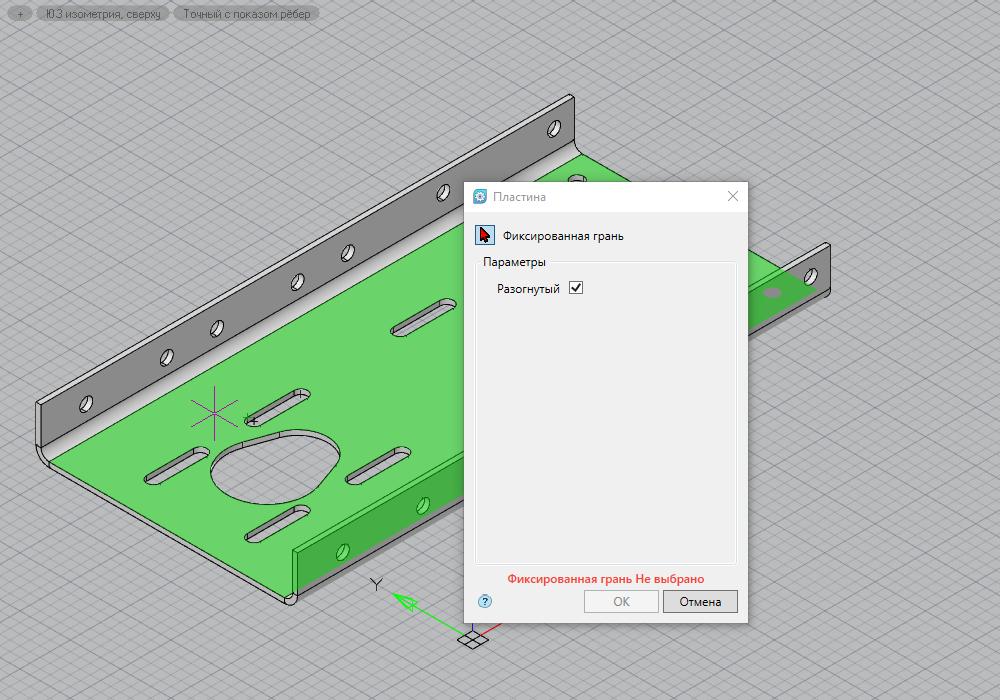

Аналогично вырезаются остальные отверстия. В итоге получаем готовую деталь (рис. 20).

Рис. 20. Готовая плита

Сборка с использованием инструментария 3Dзависимостей

Сборка готового изделия предполагает не просто совмещение деталей друг с другом. На Платформе nanoCAD сборка представляет собой совмещение деталей с использованием 3Dзависимостей. Эти зависимости позволяют связать элементы друг с другом так, чтобы сборка стала одним целым, в то же время оставаясь набором деталей. Предусмотрены пять видов 3Dзависимостей:

- 3Dвставка — вставка одного 3Dобъекта в другой или вставка для обеспечения соосности двух 3Dобъектов. Работает с радиальными элементами;

- 3Dсовмещение — совмещение геометрии одного 3Dобъекта с другим;

- угловая 3Dзависимость — задание угла между двумя 3Dобъектами;

- 3Dкасание — позволяет создавать более сложные касания поверхностей, чем зависимость 3Dсовмещение, такие, например, как цилиндр к плоскости, цилиндр к цилиндру, конус к плоскости и др.;

- 3Dсимметрия — позволяет выставлять элементы 3Dтел симметрично относительно выбранной плоскости.

Перед сборкой привода необходимо разместить детали в одном чертеже, где и будет осуществляться сборка. Делать это сразу не обязательно, нужные детали будем добавлять по мере необходимости.

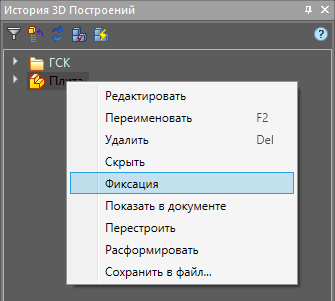

Сборку ведем от плиты. Для начала фиксируем ее в модели командой Фиксация, открыв контекстное меню плиты в истории построения (рис. 21). При этом иконка детали дополнится значком якоря:  .

.

Благодаря этой операции плита в процессе создания сборки будет оставаться неподвижной. Если потребуется, фиксацию детали можно в любой момент отменить командой Дефиксация в том же контекстном меню.

Рис. 21. Команда Фиксация в окне

История 3D Построений

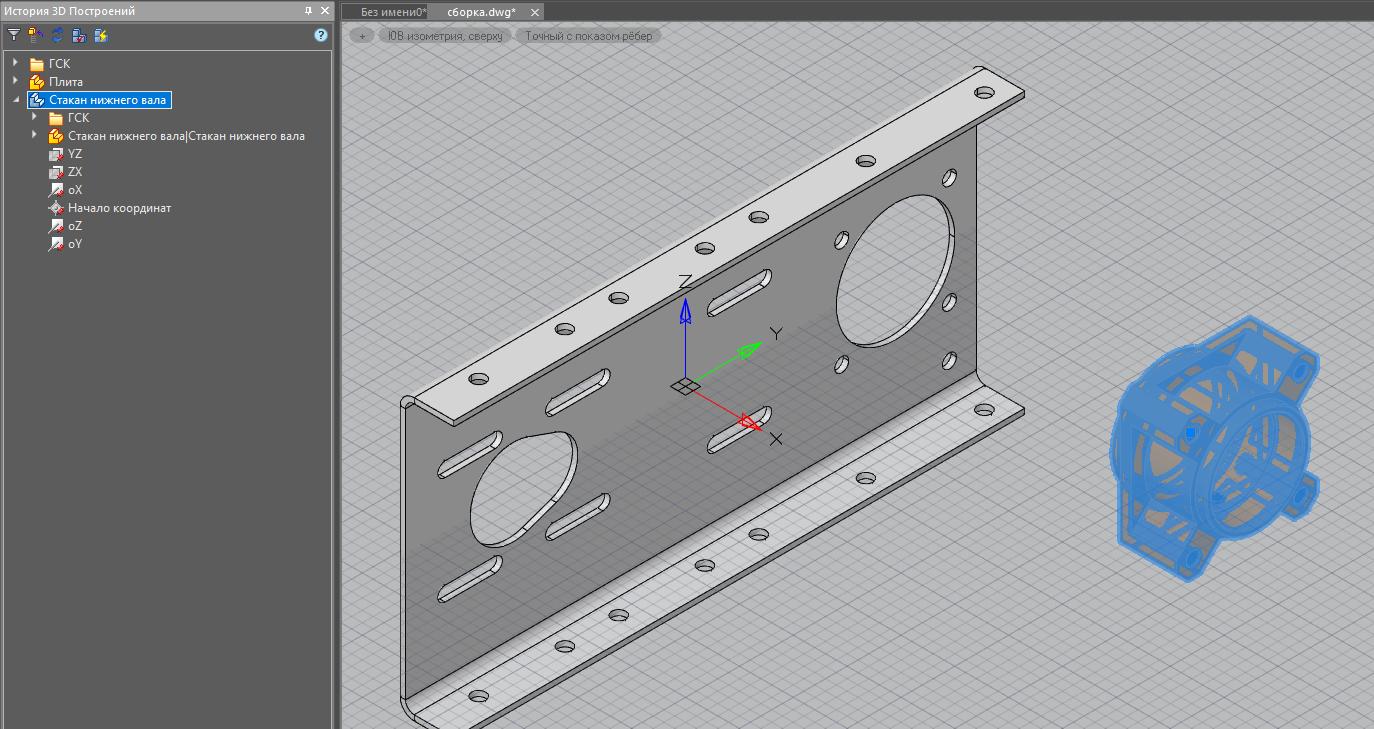

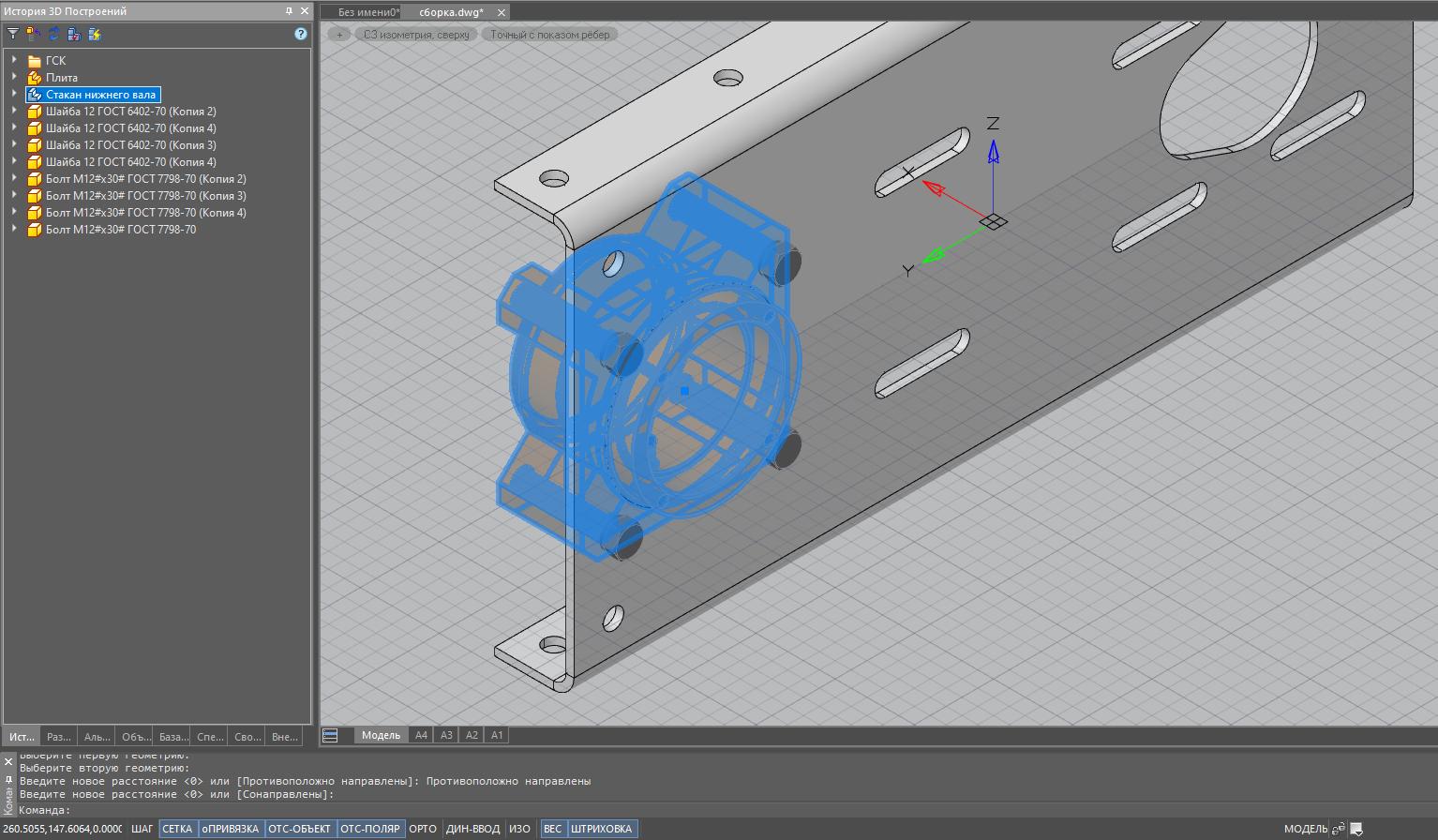

Добавляем стакан одного из валов и крепеж: шайбы и болты. Поскольку стакан выполнен в отдельном файле, его надо вставить в текущий чертеж. Я уже начал было по привычке открывать файл со стаканом, чтобы скопировать его через буфер обмена, но вспомнил, что разработчик вскользь упомянул о новой возможности работы со ссылками. Закрываю файл с деталью, вставляю его как обычную внешнюю ссылку — и в окне истории построения появляется нужная мне деталь (рис. 22). Этот инструмент открывает абсолютно новые возможности проектирования сложных изделий, состоящих из множественных сборок, подсборок и т.п. При вставке компонента ссылкой все изменения в файле детали происходят и в файле сборки (если, конечно, не разорвана связь). Безусловно, это большое преимущество по сравнению с простым копированием. Но отложим подробный разговор на эту тему до другого случая и продолжим сборку.

Рис. 22. Добавление деталей в сборку в виде внешних ссылок

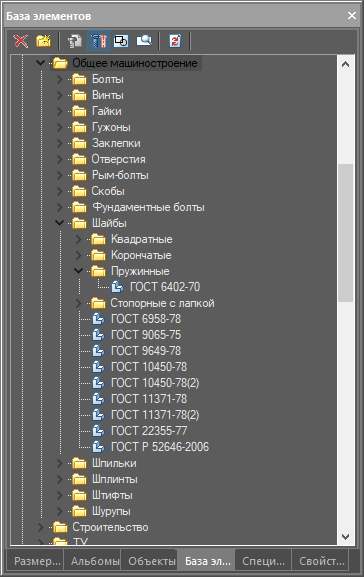

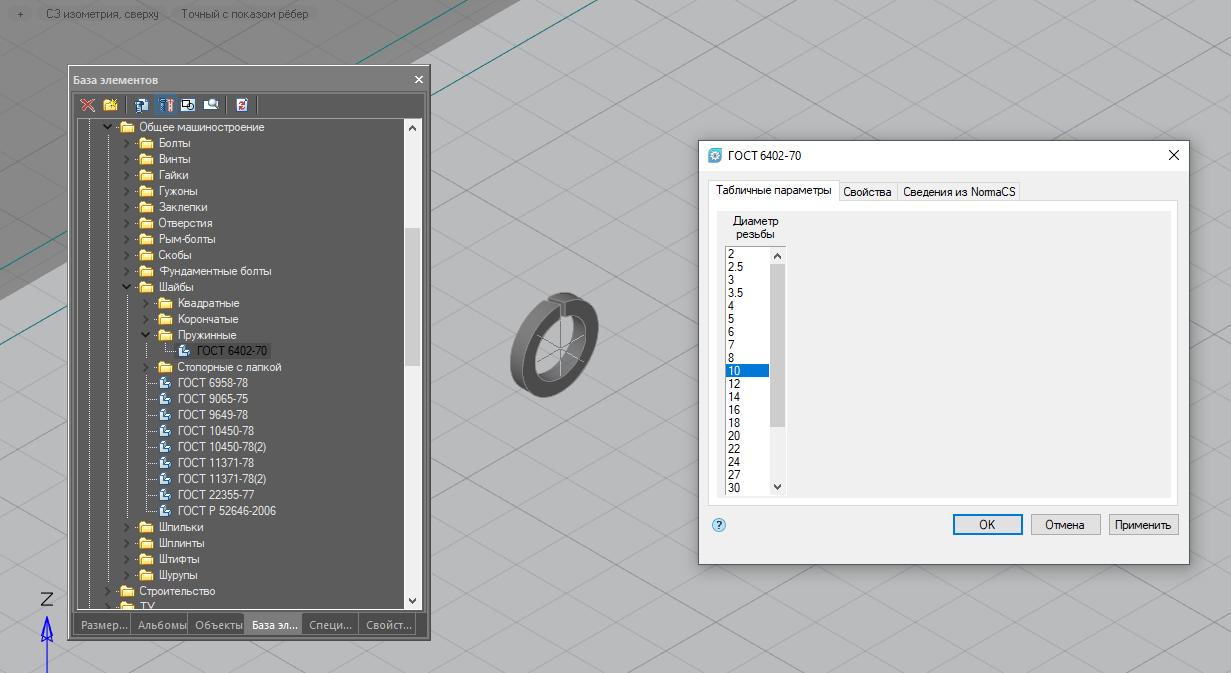

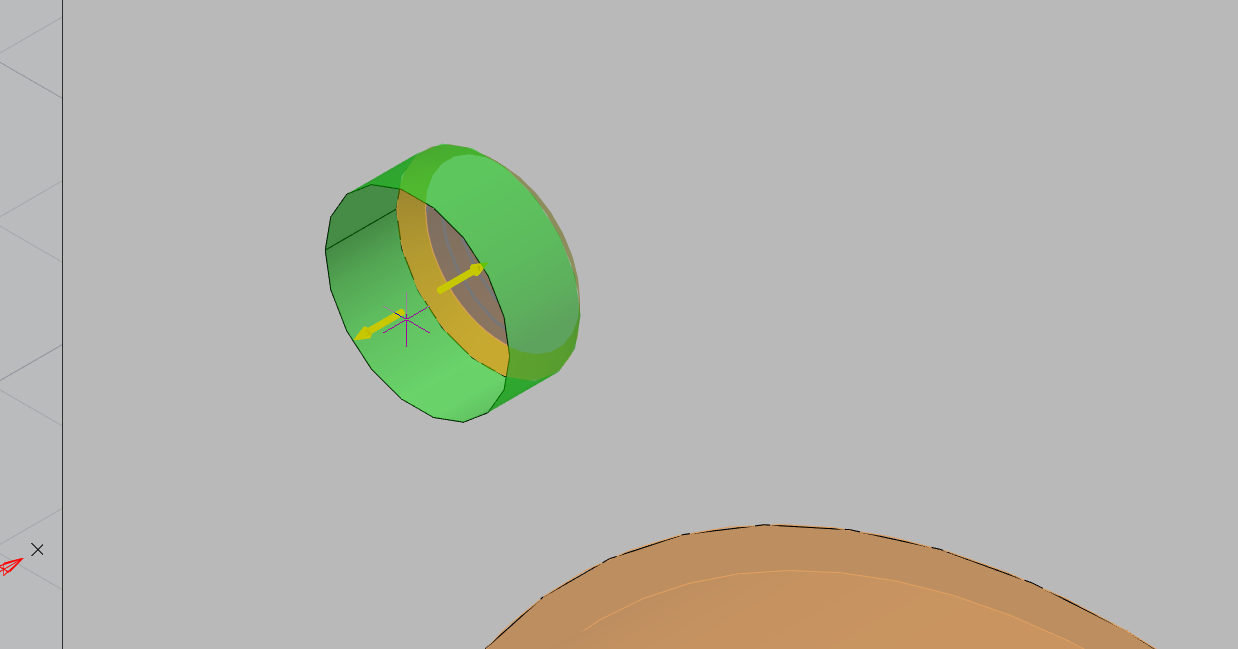

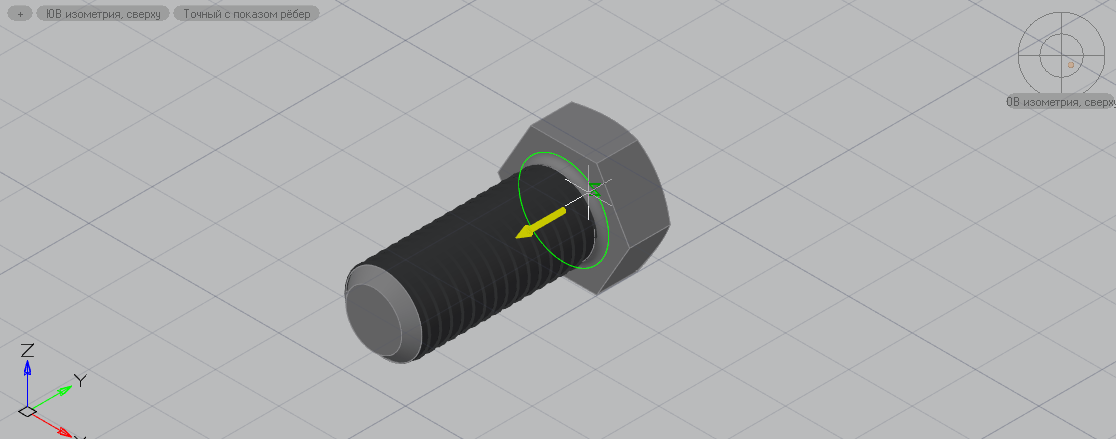

Крепеж добавляем из базы элементов. Для этого переключаемся на вкладку базы данных и заходим в раздел Детали крепления -> Общее машиностроение -> Шайбы -> Пружинные для размещения шайб и в раздел Детали крепления -> Общее машиностроение -> Болты -> С шестигранной головкой для размещения болтов (рис. 23).

Рис. 23. Окно базы элементов

Прежде чем выбрать требуемый нормативный документ на деталь, следует убедиться, что нажата кнопка Использовать 3Dмодель при вставке стандартных деталей , поскольку база содержит как 3D, так и 2Dпредставления деталей. Далее выбираем нормативный документ, размещаем элемент в пространстве и выбираем параметры элемента в окне параметров (рис. 24).

Рис. 24. Размещение стандартного элемента

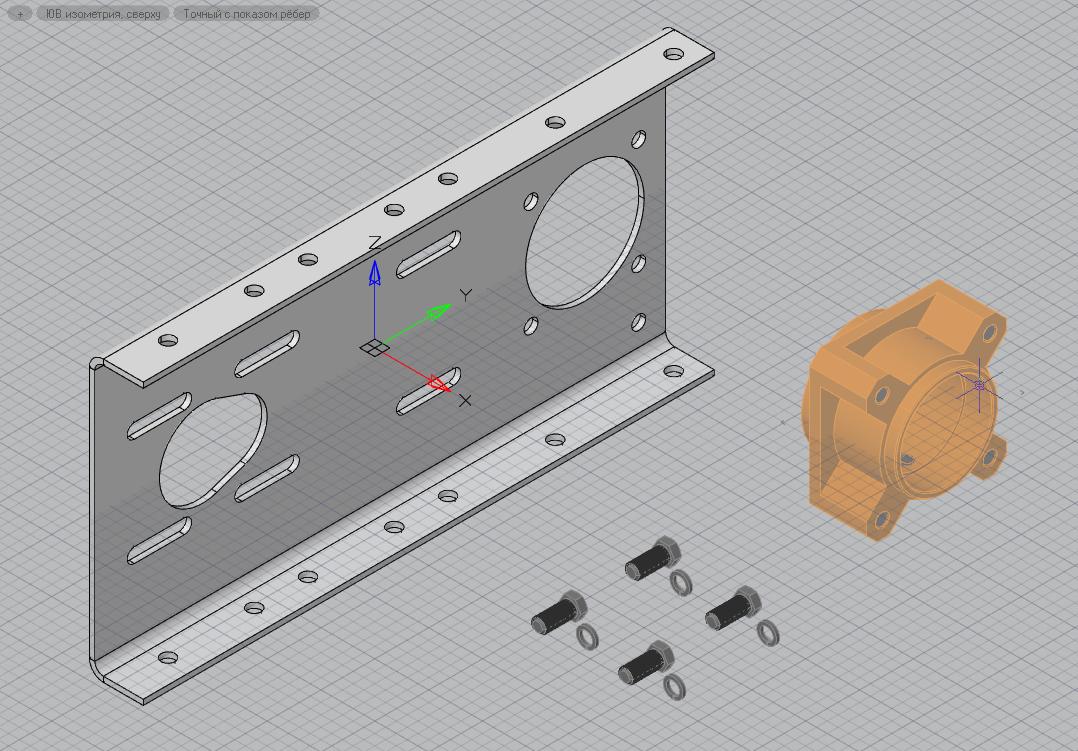

Аналогично размещаем болт и копируем его по количеству комплектов (четыре) — рис. 25. После размещения в модели всех необходимых элементов можно приступать к сборке.

Рис. 25. Плита, стакан и крепеж готовы к сборке

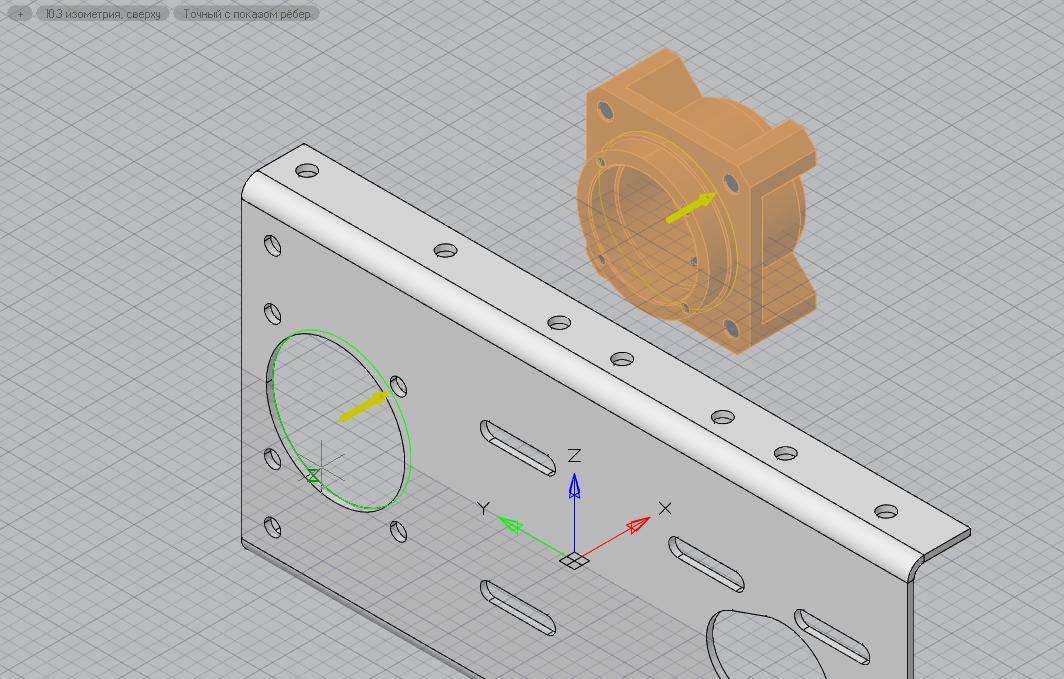

Плиту и стакан совмещаем с помощью зависимости 3Dвставка. Последовательно указываем на совмещаемые ребра одной детали и второй (рис. 26).

Рис. 26. При 3D-вставке указываем совмещаемые ребра деталей

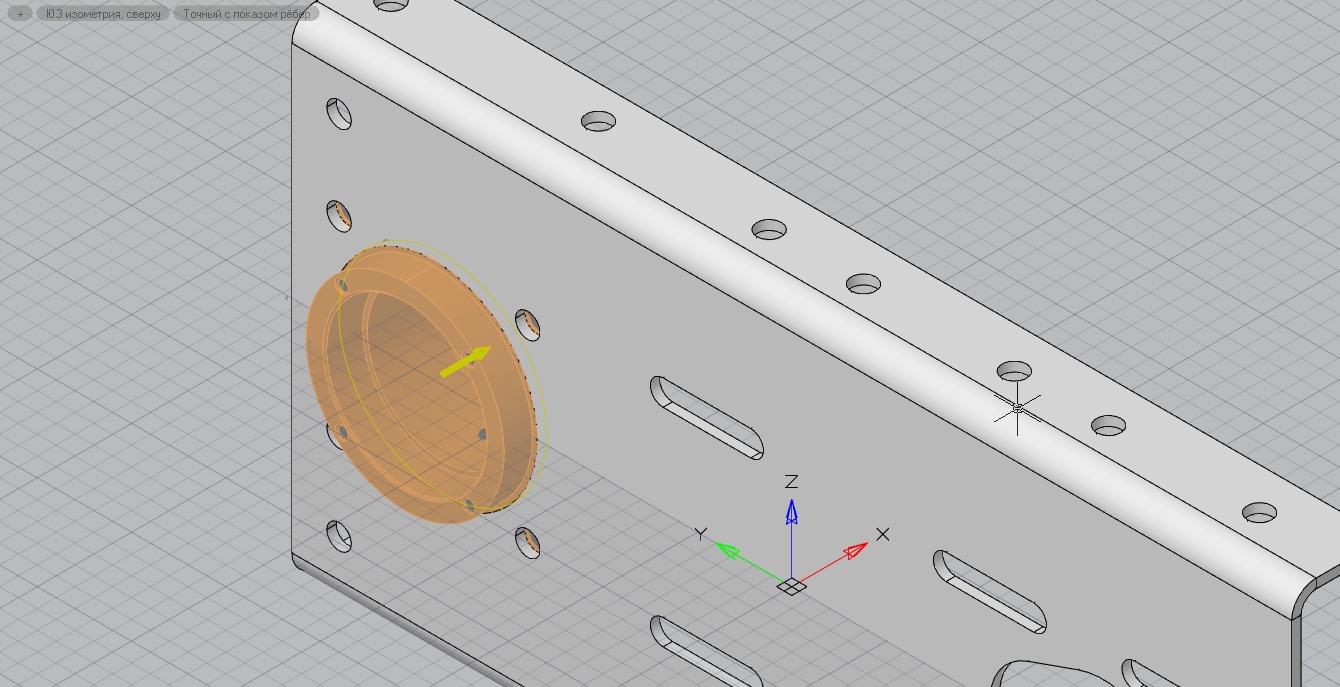

В результате обе детали соосно совмещаются (рис. 27). При этом первоначальное положение деталей в пространстве не имеет значения, в чем можно убедиться на примере крепежных элементов.

Рис. 27. Совмещенные детали

Иногда, чтобы надежно связать детали, одной зависимости может оказаться недостаточно. В нашем случае, например, стакан вставился в отверстие плиты, отверстия для крепежа визуально также совместились. Но если попытаться повернуть плиту в пространстве вокруг оси стакана, отверстия под крепеж могут «разбежаться» (рис. 28).

Рис. 28. Потеря соосности отверстий в плите и стакане в результате поворота одной из деталей

Чтобы этого избежать, понадобится наложить еще одну зависимость — 3Dcовмещение (рис. 29). Достаточно совместить одно из отверстий, и детали надежно свяжутся. Теперь, как бы мы ни пытались переместить или повернуть одну из деталей, вторая будет следовать за ней.

Рис. 29. Наложение зависимости 3D-совмещение

Крепеж устанавливаем 3Dвставкой в такой последовательности: шайба к отверстию в плите, болт к шайбе (рис. 30).

Рис. 30. Указываем грань для 3D-вставки болта

Как результат получаем сборку из двух деталей и крепежа (рис. 31). В окне История 3D Построений каждая деталь отображается отдельной позицией, а при выборе детали она будет выделена в модели. В обратную сторону связь также работает.

Рис. 31. Стакан соединен с плитой

Дальнейшая сборка привода осуществляется аналогичным образом — деталь за деталью.

Выводы

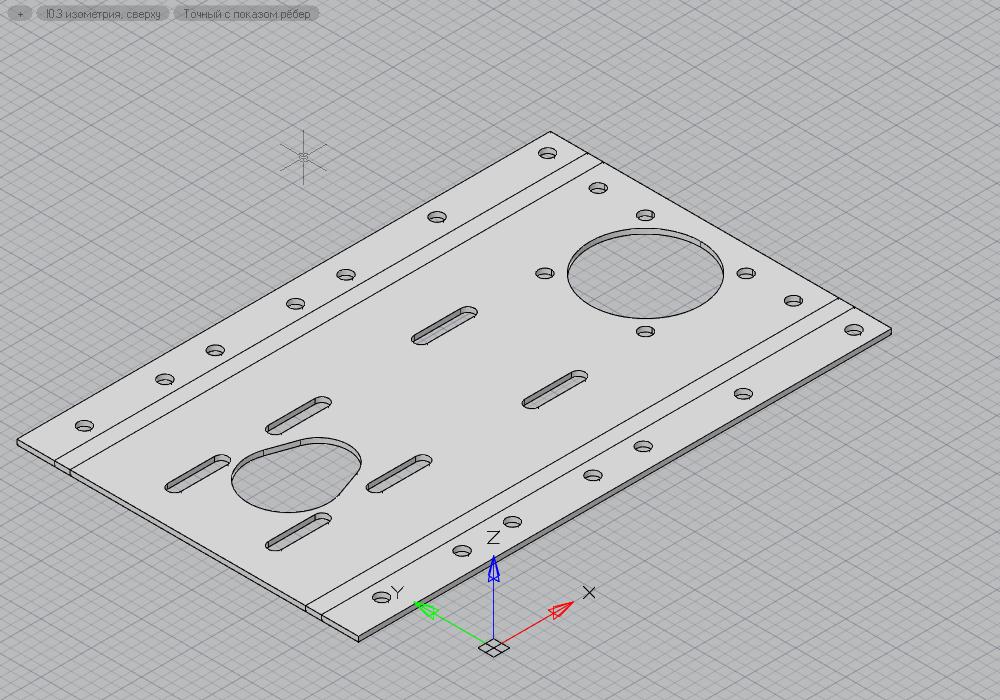

В этой статье я постарался представить последовательность создания сборного изделия. Конечно, формат статьи не позволяет описать все нюансы рабочего процесса. Здесь не рассматривались перекрестная параметризация двух или более элементов сборки, создание фигур вращения, фасок, скруглений, резьб и много чего еще, что уже есть в программе. При этом я сфокусировал внимание на создании листовых 3Dтел. Мог ли я создать листовые детали в версии 20 имеющимися в ней инструментами? Безусловно, мог. Затратил бы на работу гораздо больше времени, но сделал бы. А вот получить из листового 3Dтела развертку, которая просто необходима для изготовления детали, точно не сумел бы. При этом на Платформе nanoCAD 21 я получил готовую развертку основной плиты привода вентилятора со всеми отверстиями в три клика мышкой (рис. 32).

Рис. 32. Получение развертки листового тела

В представленном примере я задействовал лишь три команды для работы с листовыми телами из семнадцати возможных. Уверен, что при дальнейшем изучении 21й версии Платформы nanoCAD с модулем «Механика» встречусь с другими не менее полезными новшествами.