Успех нашей компании основан на тесном сотрудничестве с заказчиками и глубоком понимании их потребностей. Зная все «больные» точки производства изнутри, мы фокусируемся на гибких процессах и отличном сервисе на всех этапах внедрения и использования программных комплексов.

Наши решения снижают инвестиции в проект на начальных этапах и эксплуатационные расходы в дальнейшем. Применяя доступный уровень интеграции и операционные ноухау, система позволяет сокращать время, затрачиваемое на операции, и повышать качество изделий. За счет такого соотношения увеличивается прибыль проекта и предприятия в целом.

Собственная разработка, быстрое внедрение и честная поддержка

«Диполь К.У.П.О.Л.» — комплексные решения «под ключ» с представительствами в СанктПетербурге, Москве, Екатеринбурге, Нижнем Новгороде и Праге. Специалисты компании разрабатывают и внедряют программные продукты на предприятиях. Мы адаптируем и настраиваем систему под нужды заказчика в заявленные сроки и без привлечения сторонних разработчиков.

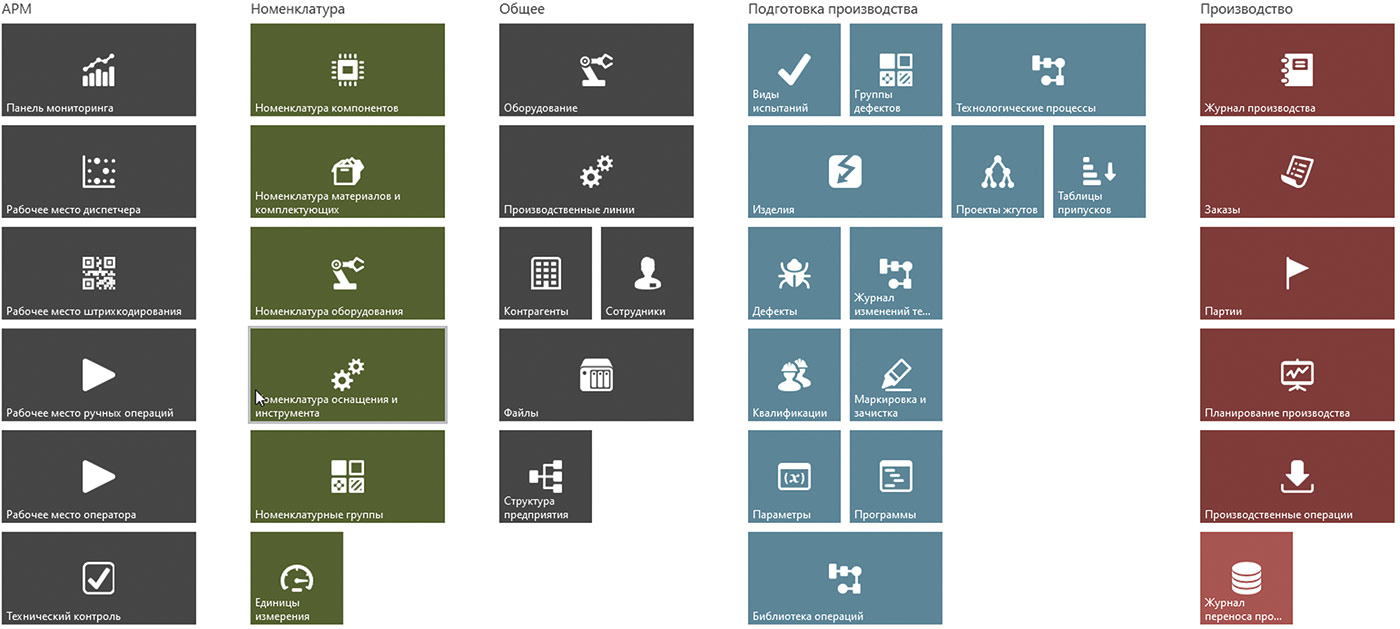

Интерфейс рабочего стола системы «Диполь К.У.П.О.Л.»

Мы часто получаем запрос от заказчиков оборудования и комплексных проектов: «Какие возможности систем для управления производством в действительности влияют на экономические показатели организации, на рентабельность и выручку?»

В современных условиях доступа к информации о специализированных программных продуктах и их использовании все больше новых и вставших на путь модернизации предприятий приходят к выводу, что эффективные управленческие решения обязательно должны быть перевязаны с технологическим оборудованием и другими процессными составляющими цикла изготовления изделия. Говоря более понятным языком, для осуществления сквозных управляющих воздействий сверху вниз до производственного уровня необходимо обеспечить оперативную передачу информации между производственными и управленческими подразделениями. Это и есть первичная основная цель, которая стоит перед заказчиками управляющих производственных систем.

Выделяют следующие основные функции систем управления производством:

- сбор данных о производственных, технологических и бизнеспроцессах на производстве;

- работа с собранными данными (обработка и анализ);

- формирование отчетов и удобных форм вывода аналитики для передачи информации на верхний уровень управления;

- передача управленческих решений горизонтально и сверху вниз в соответствующее производственное подразделение.

Рассмотрим роль систем типа MES (Manufacturing Execution System) в производственном цикле предприятия. Дословно — это «производственная исполнительная система», а международная ассоциация MESA предлагает следующее определение MES: «Система, состоящая из набора программных и аппаратных средств, обеспечивающих функции управления производственной деятельностью: от заказа на изготовление партии продукции и до завершения производства».

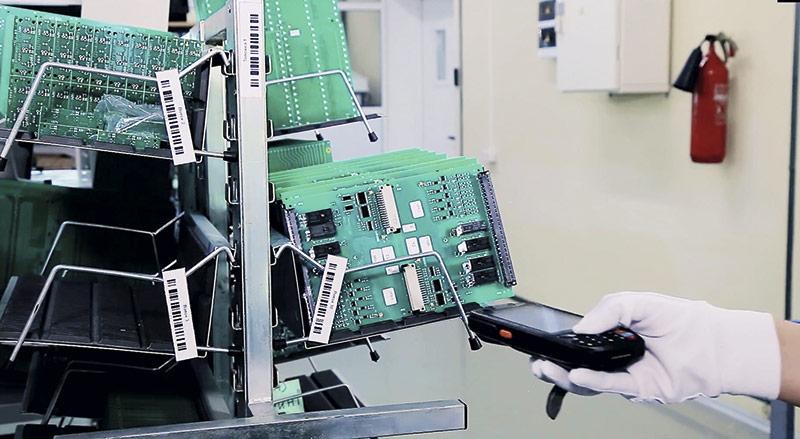

Автоматизированное рабочее место — ручные операции

Приоритетные задачи, решаемые MESсистемами, четко перекликаются с наиболее востребованными функциями управления производством, описанными выше, и детализируют эти функции до понятных на производственной площадке задач, таких как:

- производственный учет комплектующих;

- прослеживаемость этапов технологического процесса;

- контроль сроков годности и условий хранения;

- контроль и управление партиями — диспетчеризация;

- формирование электронного паспорта на изделие;

- прослеживаемость ручных операций, ответственность сотрудников на рабочих местах;

- оборудованные автоматизированные рабочие места (АРМ) для сотрудников с доступом к технологической документации и инструкциям в рамках выполняемой задачи.

Адресное хранение — модуль «Склад»

Рассмотрим роль систем типа ERP (Enterprise Resource Planning) в производственном цикле предприятия. Дословно — это планирование ресурсов для стратегического управления предприятием. Внутри системы ERP будет учитываться управление определенными направлениями:

- налоговый и бухгалтерский учет, планирование бюджета;

- управление кадрами;

- управление активами;

- взаимодействие с партнерами и заказчиками, ведение подробной истории операций с клиентами.

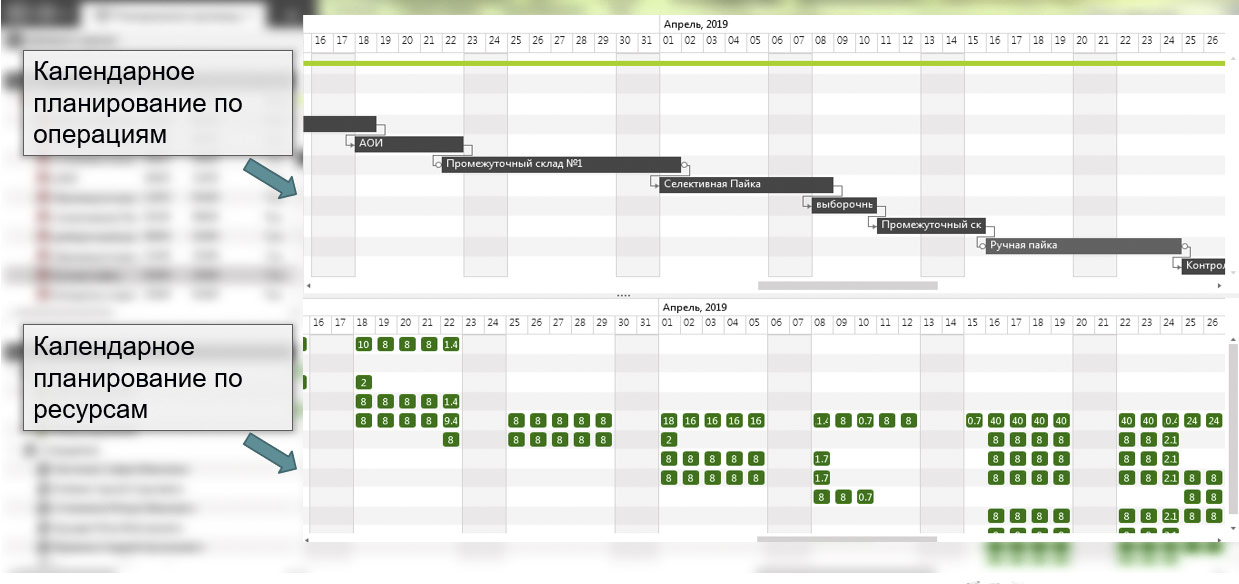

Модуль цехового планирования — планирование партий

Почему мы уделяем внимание рассмотрению этих двух типов систем: MES и ERP? Потому что такая связка на сегодняшний момент является наиболее эффективным инструментом управления производственным предприятием, куда завязаны процессы и компоненты, участвующие в изготовлении изделия, а также стратегическое планирование и управление ресурсами.

ERPсистемы — это в первую очередь системы финансового анализа и контроля. Они не имеют возможности для интеграции с оборудованием и не имеют специализированных интерфейсов для производственников, поэтому становятся бесполезными и неприспособленными для внутрицехового учета и контроля, фактических затрат ресурсов.

Исходя из описанных возможностей, иерархия управления производством строится таким образом, что производственные данные должны поступать в ERPсистемы из систем цехового учета — MESсистем. Поэтому кардинально обеспечить прозрачность расчета себестоимости не получится без организации оперативного производственного учета в MESсистеме. Внедряя же ERPсистему, предприятие выполняет скорее инфраструктурный проект, при этом цифры остаются прежними.

Если преследуется цель — точно оценить себестоимость изготовления продукции и внести корректировки в финансовый контроль производства, то начинать нужно именно с организации оперативного производственного и цехового учета в системах MESуровня.

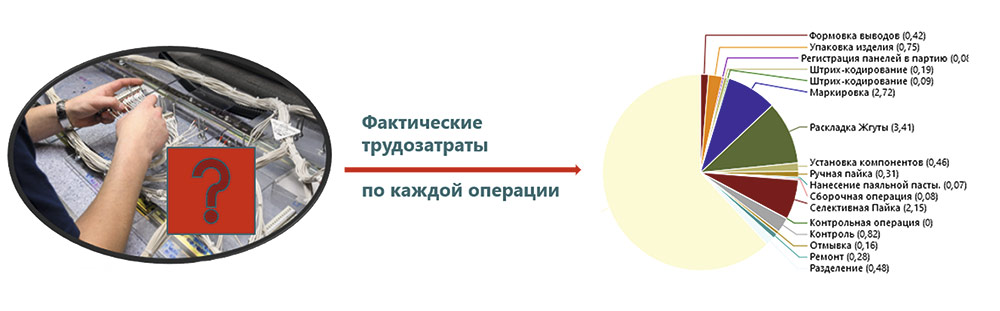

Учет рабочего времени на ручных операциях и аналитика

Из чего складывается добавочная стоимость продукции

Что касается процессов непосредственно на производственной площадке и оценки их с точки зрения просчета себестоимости, то довольно интересно, что, как правило, участники производственного процесса сами озвучивают проблемы, решение которых формирует добавочную стоимость продукции:

- заказы не выполняются вовремя, выпускается значительный процент бракованной продукции;

- неправильно рассчитывается стоимость производства продукции;

- какое оборудование и другие ресурсы доступны для планирования партий, чтобы вовремя выполнить план;

- подготовка итоговой отчетности по производству занимает много времени и имеет расхождения;

- сколько времени и каких ресурсов потрачено и как это можно проверить;

- сколько и кем именно было произведено брака и каким заказчикам поставлена продукция с браком.

Как правило, при детальном рассмотрении любого производства можно обнаружить сформированную неслучайным образом систему оперативного управления на уровне участка, цеха или целого подразделения. Это и есть система, которая определяет эффективность производственных и соответственно финансовых показателей предприятия на сегодняшний момент.

Автоматизированный контроль выполнения операций на линиях —

программно-аппаратный комплекс «Диполь СПУТНИК»

Очевидно, что для того, чтобы улучшить или просто изменить производственные показатели, необходимо для начала организовать сбор данных и аналитику этих данных. Таким образом, если адаптировать систему типа MES на действующее предприятие, появляется возможность оценить ситуацию на основании реальных показателей и далее, проведя анализ, оптимизировать уже существующие процессы.

MES необходима в отраслях, где законы или стандарты обязывают производителя контролировать качество продукции в ходе изготовления. Это в большей степени актуально для радиоэлектронной отрасли — как для дискретного, так и контрактного производства. Кроме того, последние запросы на автоматизацию четко определяют новый тренд в отрасли, когда производственное предприятие подвергается аудиту со стороны своего заказчика, прежде чем получить очередной крупный и ответственный заказ.

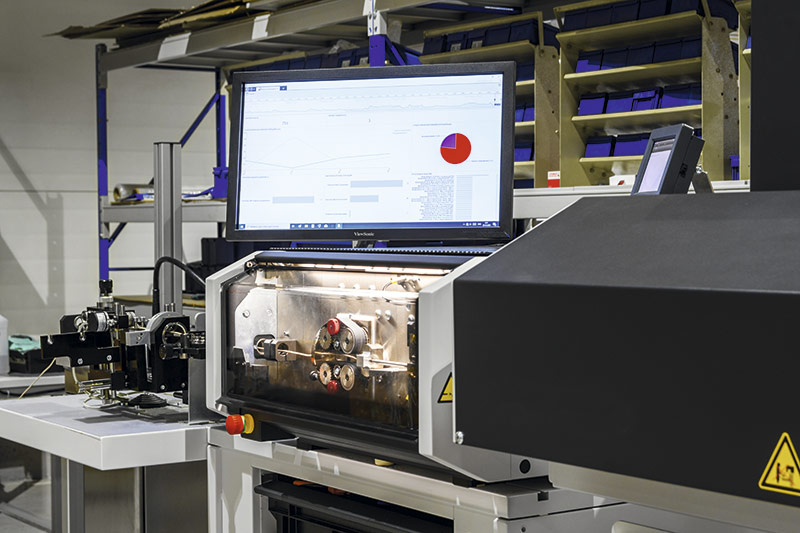

Интерфейс системы «Диполь К.У.П.О.Л.» — на рабочем месте произведена интеграция с оборудованием чрез API-интерфейс станка

Что если мы предложим решить изложенные задачи?

Чем больше различных критериев поддерживает MESсистема, тем сложнее математика — необходимо проанализировать огромное количество данных в короткие промежутки времени. В этомто и кроется причина, почему одна система приживается и бесшовно накладывается на процессы предприятия, а другая настолько сложна в применении и визуальном восприятии, что ни о какой оптимизации не может быть и речи.

Измеримые факты от внедрения MESсистемы «Диполь К.У.П.О.Л.» |

|

Сокращение производственного цикла |

575% |

Улучшение соблюдения сроков производства |

555% |

Снижение объемов незавершенного производства |

030% |

Снижение объема брака |

030% |

Сокращение затрат на ввод и получение необходимой информации |

4090% |

Сокращение потерь информации |

3055% |

Сокращение «бумажной» работы |

2080% |

Диспетчеру MESсистемы, который составляет технологический процесс и производственное расписание, нет необходимости вникать в суть сложных алгоритмов, заложенных в архитектуре программного решения. Он хочет работать с интуитивно понятным интефейсом и выполнять при этом минимум манипуляций. Технологу требуется понять текущую ситуацию на производстве и желательно в одном окне, при необходимости — запросить аналитику и внести корректировки. А организационные решения должны решаться оперативно и с пониманием текущих критериев на уровне цеха.

Критерии оптимизации производственного процесса

Критерии оптимизации производственного процесса обычно заложены в следующих процессах и задачах:

1 Прозрачный и точный подход на этапе подготовки:

- снижение уровня незавершенного производства;

- снижение уровня брака;

- оптимизация и контроль складских запасов.

2 Увеличение производительности производства:

- оптимизация загрузки и использования ресурсов;

- оптимизация производственного цикла.

3 Повышение производственной дисциплины.

4 Повышение оперативности принятия решений.

«Диполь К.У.П.О.Л.» — это лучший отраслевой профессиональный инструмент для грамотного и эффективного управления производственными процессами в радиоэлектронной отрасли, применение которого можно напрямую связать с влиянием на экономические показатели и сокращение добавленной стоимости при производстве электронных сборок и жгутов.