Материал данной статьи будет интересен и полезен всем, кто занимается подготовкой, запуском в производство и монтажом печатных плат (ПП). Кроме того, статья может заинтересовать разработчиков электронных устройств на базе ПП. В статье будут представлены возможные сценарии применения нового производственного CAM-модуля (Computer-aided manufacturing) системы Delta Design.

Введение

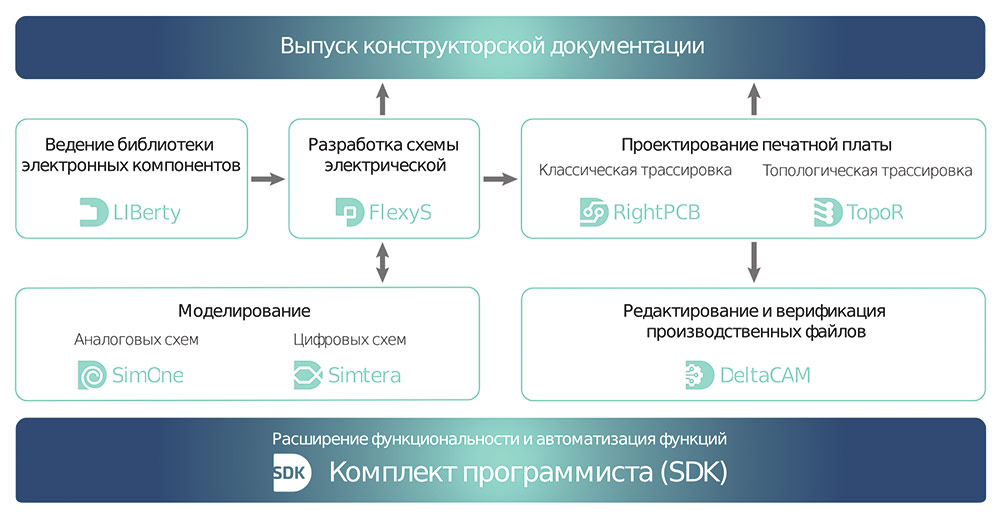

Начиная с версии 3.0 система сквозного проектирования ПП Delta Design стала единой платформой, на которой были интегрированы модули, отвечающие за различные предметные области. В Delta Design 3.0 был добавлен новый производственный модуль — DeltaCAM (рис. 1). Интеграция модулей на единой платформе позволила реализовать бесшовную передачу данных между различными частями системы, а также синхронизировать данные в рамках отдельного проекта. Интеграция также позволяет быстро перемещаться по маршруту сквозного проектирования РЭА на базе печатных плат как в прямом направлении: библиотека —> схема —> плата —> производственный проект, так и в обратном. Преимущества данного решения будут рассмотрены далее.

Рис. 1. Блок-схема системы Delta Design

Модуль DeltaCAM может быть представлен и как отдельный независимый программный продукт, в котором источниками данных являются Gerberфайлы и программы механообработки.

Модуль Delta CAM — инструмент инженераконструктора ПП

Независимо от того, в какой САПР происходит разработка проекта печатной платы, многие разработчики ПП считают свою работу над проектом платы законченной, после того как осуществили трассировку всех цепей своего проекта и выполнили необходимые проверки на минимальные зазоры, ширины, отступы объектов от границ платы. Далее разработчики выгружают производственные файлы или целиком передают свои проекты на производство, где изготовитель ПП выполняет все необходимые действия по подготовке и проверке присланных данных на соответствие требованиям имеющегося оборудования.

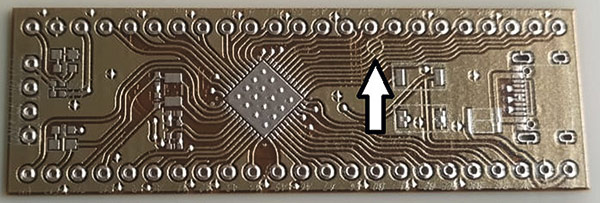

Однако данный маршрут разработки обладает рядом существенных недостатков. Инженерконструктор не контролирует данные, которые он передает производителю, что вносит дополнительные риски в качество изготовляемой платы. Вполне возможны ситуации, когда по какойто причине в проекте платы не была полностью выполнена трассировка и остались неразведенными цепи. Или же, наоборот, проект был выполнен полностью, но экспорт данных в формат производственных данных произошел с ошибкой. Всё это может привести к тому, что инженерконструктор ПП отошлет на производство нерабочий проект платы (рис. 2).

Рис. 2. Пример платы, изготовленной по некорректным производственным данным (не из Delta Design!). Фото предоставлено Д.С. Воруничевым, РТУ МИРЭА

Не менее важным является и вопрос подготовки слоя маркировки и слоя паяльной маски. Если не контролировать процесс создания и экспорта указанных слоев, то смонтированная плата также может оказаться нерабочей. Например, инженерконструктор может осуществить лишь частичное вскрытие паяльной маски или расположить объекты маркировки таким образом, что при изготовлении они будут нанесены на контактные площадки. Это не позволит осуществить электрический контакт установленного компонента и проводящего рисунка платы.

Описанные выше ситуации говорят о том, что перед отправкой проекта на производство требуется сделать еще один промежуточный шаг анализа проекта, который позволит разработчику убедиться в правильности пересылаемых данных.

Как уже упоминалось, в САПР Delta Design 3.0 была представлена первая версия модуля DeltaCAM. В модуле был реализован функционал импорта/экспорта и верификации загруженных данных. Также в первой версии программы представлены базовые функции редактирования производственных данных. Всё это позволяет осуществить дополнительную проверку и корректировку данных перед их отправкой на производство.

Тесная интеграция модулей в системе Delta Design позволяет быстро и бесшовно передать данные из редактора печатных плат в DeltaCAM (см. рис. 1). В текущей реализации конвертация слоев платы в Gerberформат [1], а также создание ЧПУфайлов карты сверления платы происходит в фоновом режиме незаметно для пользователя.

В системе Delta Design также реализована обратная навигация из произвольной точки проекта, загруженного в DeltaCAM, в точку с такими же координатами в редакторе плат. При этом оба модуля могут быть расположены в одном рабочем пространстве, рядом друг с другом. Такое интерфейсное решение позволяет пользователю визуально, послойно сравнить оригинальный проект и производственный проект платы. Этого может быть вполне достаточно для простых проектов. Если разрабатываемая плата представляет собой многослойную конструкцию с плотным топологическим рисунком, то визуальной инспекции, скорее всего, будет недостаточно. Для такого случая в DeltaCAM реализован функционал автоматического анализа топологии и поиска возможных мест замыканий или обрывов печатных проводников. Анализ электрической целостности платы происходит с помощью сравнения двух списков цепей (англ. netlist). Внутренний список цепей, рассчитанный по топологии печатного рисунка, сопоставляется с внешним списком цепей, загруженным из файла электроконтроля в формате IPCD356А.

Расчет внутреннего списка происходит с учетом переходных и монтажных отверстий. При этом учитывается наличие или отсутствие металлизации в отверстиях. Перед извлечением списка цепей из файла электроконтроля его необходимо предварительно экспортировать из редактора ПП (см. рис. 1), а потом загрузить в DeltaCAM. Однако, если разработка проекта платы ведется в системе Delta Design, то все операции по извлечению и загрузке списка цепей осуществляются в автоматическом фоновом режиме. Это минимизирует ошибки при экспортеимпорте данных, а также значительно сокращает время передачи данных между двумя модулями системы.

Класс точности

Важным критерием разрабатываемого проекта платы является стоимость ее производства. Она складывается из ряда параметров, которые могут быть найдены непосредственно на сайте производителя. Если производитель плат еще не определен, инженерконструктор должен стремиться спроектировать конструктив платы с более низким классом точности. Класс точности — это условное цифровое обозначение, характеризующее наименьшие номинальные значения размеров элементов рисунка печатной платы и определяющее значения допусков на размеры этих элементов [2]. И здесь может быть использовано следующее правило: чем выше класс точности платы, тем дороже ее изготовление. Некоторые производители могут отказаться изготавливать платы со слишком высоким классом точности.

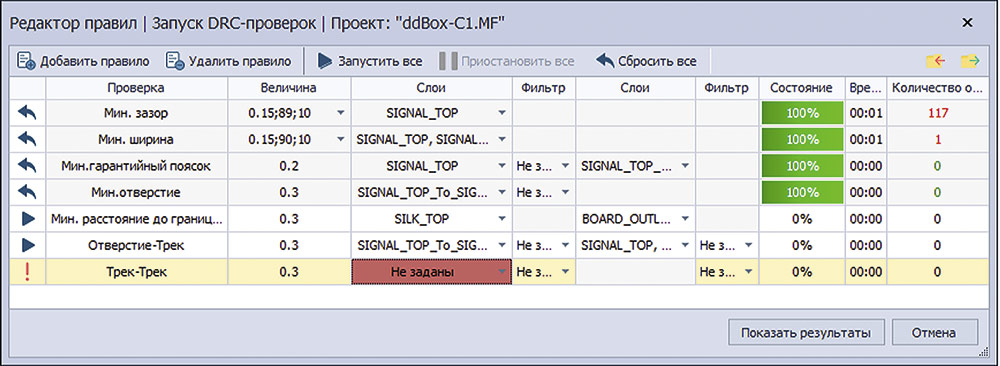

В DeltaCAM разработан редактор правил (рис. 3), в котором реализован набор различных проверок, среди которых — проверка на минимальный зазор и проверка на минимальную ширину элементов печатного рисунка платы. Для контроля зазора и ширины элементов проводящих слоев такие элементы топологии, как контактная площадка, печатный проводник, область медной заливки, расположенные на одном проводящем слое, преобразуются в единый полигон. Инженерконструктор может сделать предварительную оценку изготовления своей платы, используя редактор правил и таблицу значений параметров различных классов точности [2], а затем принять решение о том, стоит ли передавать данную плату с таким классом точности производителю или же внести изменения в проект и понизить класс.

Рис. 3. Редактор правил

Взаимодействие инженераконструктора и инженератехнолога

Работа в DeltaCAM помогает наладить взаимодействие инженераконструктора и инженератехнолога. В статье [3] показаны недостатки передачи на производство проектов печатных плат без их предварительной конвертации в формат производственных данных. К минусам такого маршрута также можно добавить то, что иностранные производители ПП работают только со сконвертированными данными. И этому есть вполне логичное объяснение. Производитель несет ответственность за соответствие изготовленной платы и производственным файлам, присланным разработчиками. Осуществлять же конвертацию данных и разбираться с настройками исходного проекта — это дополнительная ответственность и риски, а также дополнительно затраченное время. Кроме того, производителю необходимо закупать и поддерживать у себя набор различных САПР проектирования, покупать новые версии данных продуктов, а также обучать своих инженеровтехнологов работе в данных системах.

Если инженерконструктор ПП и инженертехнолог общаются на одном языке [3], на языке Gerberфайлов, это также облегчает обсуждение различных замечаний и правок, вносимых по требованию производителя. Например, технолог может внести значительные изменения в слои маркировки, увеличить текст, убрать элементы, которые при изготовлении могут располагаться в местах пайки компонентов. Чтобы увидеть эти и любые другие изменения, конструктору платы достаточно получить исправленный файл, загрузить его в DeltaCAM и вызвать функцию геометрического сравнения двух слоев: до и после правок.

Интуитивный интерфейс

Удобство и простота использования DeltaCAM обеспечивается также тем, что интерфейсные решения едины для всей платформы Delta Design. Если пользователь освоил работу в редакторе печатных плат, узнал о назначении и функционале основных панелей в системе, запомнил расположение глобальных настроек и способы вызова инструментов, то для него не составит труда перейти в модуль производственных данных и работать в нем.

Delta CAM — инструмент инженератехнолога

Данный сценарий предполагает самостоятельное использование модуля DeltaCAM. Под термином «самостоятельное использование» подразумевается сценарий, когда производственные данные поступают в DeltaCAM из любых САПР ПП, а не только из Delta Design. DeltaCAM выступает аналогом хорошо известной в России САПР CAM350. Как инструмент инженератехнолога, модуль должен обладать расширенным функционалом, который позволит не только проверить, но и подготовить производственные файлы под требования конкретного производства ПП. Близкой задачей также является и задача подготовки трафаретов для нанесения паяльной пасты перед монтажом компонентов на печатные платы.

Такое применение DeltaCAMредактора предполагает реализацию следующего маршрута подготовки проекта платы:

- Импорт отдельных проектов печатных плат (Gerber, Excellon, IPCD356A).

- Верификация проектов.

- Редактирование данных проекта.

- Мультиплицирование проекта на заготовке.

- Создание ЧПУпрограмм сверления и фрезерования заготовки.

- Генерация файлов электроконтроля заготовки.

- Экспорт производственных данных для станков создания топологии проводящего рисунка и экспорта ЧПУпрограмм сверления и фрезеровки.

Импорт/экспорт данных

На данный момент наиболее востребованным и распространенным форматом передачи данных и в мире, и в России является Gerberформат. Обновления и дополнения формата привели к тому, что перед разработчиками CAMсистем теперь встала задача импорта производственных данных различных версий. Например, система PCAD остановилась в своем развитии в 2006 году. Тем не менее она до сих пор используется отечественными конструкторами при разработке плат. Это приводит к необходимости импорта производственных данных в формате RS274X. Более современные системы предлагают пользователю возможность создавать производственные данные уже в формате RS274 X2. Кроме того, компания Ucamco планирует выпустить новую версию Gerberформата, которая будет иметь название gbr X3.

Если проблема импорта различных редакций формата производственных файлов возникла вследствие различных годов выпуска систем проектирования, то необходимость экспорта в различные версии Gerberформата обусловлена уже использованием на предприятиях станков и плоттеров различных годов выпуска.

Поэтому DeltaCAM предоставляет возможность как импорта различных версий производственных данных, так выбора версии Gerberданных в процессе передачи данных на станки ЧПУ и плоттеры.

Верификация данных

Главной задачей после загрузки производственных данных является их проверка на соответствие требованиям производства, а также на полноту представленных данных. Выше уже упоминалось, что в DeltaCAM реализован редактор правил, в котором проверки представлены в табличном виде (рис. 3). Каждая проверка расширяется с помощью дополнительных фильтров, позволяющих выбирать слой проведения проверки и DCodeобъектов, к которым или между которыми проверка должна быть выполнена. Чтобы экономить время инженератехнолога при верификации различных проектов, в редакторе существует дополнительная возможность сохранения набора проверок в виде текстовых файлов на жесткий диск. Технолог может создавать различные конфигурации проверок, сохранять их в файлах и при необходимости загружать их с диска в редактор правил.

Редактирование данных

Этап верификации определяет основные проблемные места проекта. Чтобы получить рабочий проект, инженерутехнологу зачастую приходится вносить в проект изменения и исправлять найденные несоответствия. Однако работа с производственными данными требует от инженератехнолога более глубокого понимания формата Gerberфайлов. Как показано в статье [1], базовым объектом, который используется для создания топологического рисунка печатной платы, является апертура. Можно сказать, что апертура — это аналог формы инструмента кисти, которую пользователь выбирает при работе в графических программах. Поэтому в DeltaCAM реализован редактор апертур, в котором пользователь может создавать новые апертуры, копировать, редактировать, изменять геометрические размеры и форму ранее созданных апертур. Также в редакторе апертур формируется и отображается уникальный номер DCode для каждой апертуры.

Как упоминалось выше, апертура является базовым объектом, на основе которого создается большинство объектов на производственных слоях платы. Поэтому любое изменение параметров апертуры в редакторе апертур будет приводить к глобальным изменениям формы и размеров объектов по всему проекту. Во избежание этого в системе реализована специальная настройка, которая позволяет запретить/разрешить изменения параметров для уже используемых апертур.

Для работы со стеком загруженных слоев в DeltaCAM реализован редактор слоев, позволяющий создавать новые слои в проекте, копировать/удалять уже существующие, а также предоставляющий возможность определять типы слоев.

Для поиска и выбора конкретных объектов на нужном слое в системе реализованы два фильтра. Глобальный фильтр — панель Свойства, в котором пользователь может настраивать выбор и редактирование объектов из общего глобального списка всех доступных объектов. Локальный фильтр — окно Выбрать объекты по DCode — он позволяет выбирать объекты через указание их уникальных номеров.

Если рассмотреть ситуацию по созданию нового слоя маски, то в DeltaCAM для этого нужно будет выполнить всего несколько действий, которые сведутся к вызову редактора слоев и копированию проводящего слоя, с последующим присвоением ему признака слоя паяльной маски.

Рассмотрим ситуацию, когда разработчик печатной платы неверно сформировал в своем проекте слой паяльной маски. Например, было неправильно задано значение параметра отступов маски от контактных площадок или после вскрытия масочных окон получились масочные мостики недопустимой ширины. Возможны и ситуации, когда масочных окон на слое или просто нет, или пользователь сделал частичное вскрытие маски, а часть контактных площадок остались под паяльной маской. В таком случае наиболее подходящим способом исправления будет создание масочного слоя с нуля. Формирование нового слоя паяльной маски в DeltaCAM можно выполнить за три шага:

- В редакторе слоев скопировать сигнальный слой и сделать его масочным.

- В редакторе апертур создать апертуры, учитывающие отступ маски от меди.

- С помощью глобального и локального фильтра осуществить выбор ненужных объектов на слое и удалить их. Для оставшихся объектов установить апертуры из предыдущего шага.

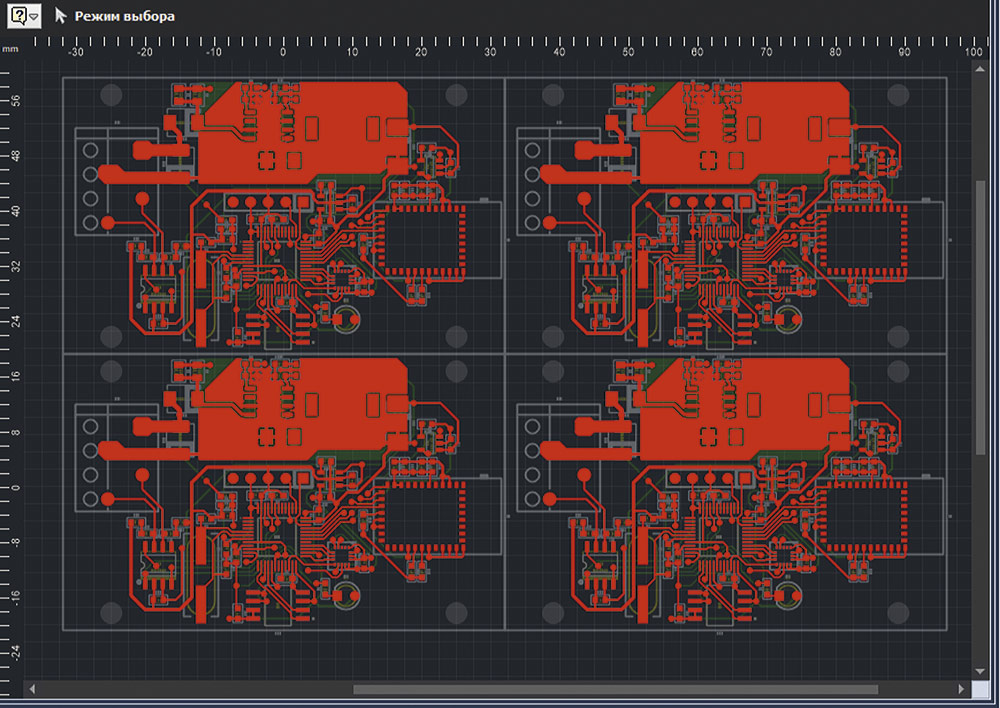

Мультиплицирование

Для компаний — производителей печатных плат и для компаний, занимающихся монтажом плат, экономически выгодно производить и осуществлять монтаж панели с групповыми заготовками плат [4]. То есть после верификации проекта инженертехнолог будет переходить к этапу мультиплицирования одного типа платы или нескольких различных типов плат на одной большой заготовке. Перед мультиплицированием инженерутехнологу необходимо понять способ, которым будут разделяться платы. Для прямоугольных плат, у которых компоненты не выходят за край платы, разделение на отдельные платы возможно реализовать с помощью скрайбирования (англ. vscoring). В процессе скрайбирования на заготовке с обеих сторон наносятся линейные надрезы алмазными фрезами. Если контур платы является сложным, то вырезы на заготовке осуществляются путем фрезеровки и формирования специальных перемычек, удерживающих платы в единой панели.

В DeltaCAM реализован функционал мультиплицирования, который позволяет размещать на панели один проект или несколько различных проектов плат (рис. 4). Проекты, размещенные на панели, ведут себя как единый сгруппированный объект, в котором невозможно выбрать какойто отдельный объект на слое.

Рис. 4. Мультиплицирование платы на заготовке

Создание трафаретов

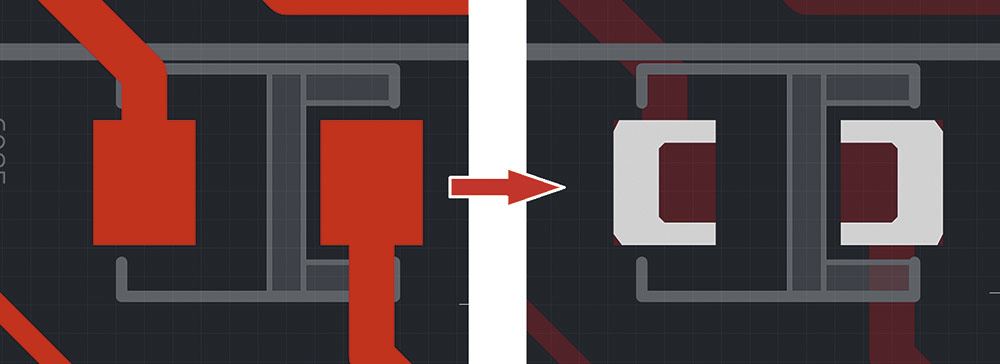

Как упоминалось выше, DeltaCAM может быть применен и как инструмент инженератехнолога, формирующего шаблон трафарета для нанесения пасты и последующего монтажа компонентов. Шаги по созданию специального слоя для нанесения пасты будут схожи с шагами, которые были описаны для процедуры по формированию слоя маски. Однако, чтобы избежать выдавливания припоя и образования шариков вокруг контактов планарных компонентов, технологу может понадобиться изменить форму выреза в трафарете и заменить прямоугольную контактную площадку на контактную площадку сложной формы в виде подковы (рис. 5).

Рис. 5. Прямоугольная контактная площадка без выреза в слое пасты (слева); прямоугольная КП (красный слой) и созданная для нее специализированная КП в виде подковы (темно-серый слой) — справа

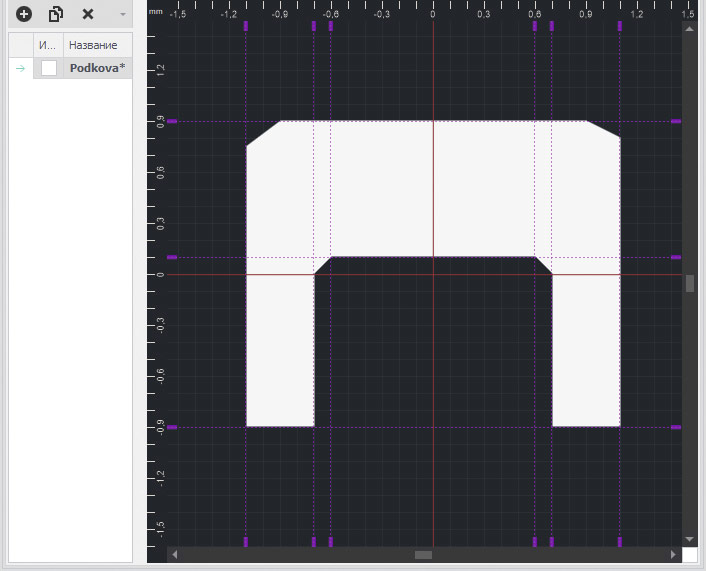

Для таких случаев может быть использован редактор макроапертур (рис. 6). В редакторе для создания сложных фигур могут использоваться вспомогательные направляющие линии.

Рис. 6. Создание шаблона сложной формы в редакторе макроапертур

Развитие модуля DeltaCAM

На момент написания статьи модуль DeltaCAM находился в процессе активной разработки и добавления нового функционала, а также пересмотра архитектурных решений. Поэтому существует большая вероятность, что с выходом обновления в нем будут сделаны доработки как в интерфейсе, так и в функционале, которые не были рассмотрены в данной статье.

Ожидается, например, расширение списка DRCпроверок, добавление нового редактора создания макро и блочных апертур [1], увеличение быстродействия работы с большими проектами и т.д. Также предполагается, что будет реализована отдельная сборка системы — «Delta Design Производство», которая будет включать наиболее полный функционал, доступный на момент выхода обновленной версии модуля DeltaCAM. Данная сборка будет предназначаться для инженеровтехнологов, выполняющих различные предпроизводственные операции с проектами ПП.

Преимущества DeltaCAM

CAMсистемы, разработанные иностранными разработчиками, имеют высокую стоимость и зачастую используются на российских предприятиях полулегально. Кроме того, русскоязычным пользователям предлагаются только английские версии продукта. «Эремекс» является полностью российской компанией, нацеленной на отечественный рынок, что позволяет формировать гибкую ценовую политику как для всей системы Delta Design, так и для ее отдельных модулей. В DeltaCAM реализован русскоязычный интерфейс, что значительно снижает порог вхождения и сокращает срок изучения продукта. Компания проводит обучение пользователей и предоставляет им техническую поддержку.

Разработка модуля происходит в тесном сотрудничестве с отечественными инженерами, работающими в данной области. Это позволяет учитывать специфику и реализовывать в первую очередь наиболее востребованный и нужный функционал.

Список литературы:

- http://saprjournal.ru/stati/formatgerberobshhijobzor/, Формат Gerber. Общий обзор. Алексей Якубенко 18.09.2013.

- ГОСТ 534292009 ПЛАТЫ ПЕЧАТНЫЕ Основные параметры конструкции.

- Вы говорите на Gerber? // Научнотехнический журнал «Печатный монтаж». 2010. № 2.

- https://acontract.ru/publikacii/proektirovshchikipechatnykhplatdolzhnyznatehtirekomendaciipopanelizaciichast1/, Проектировщики печатных плат должны знать эти рекомендации по панелизации. Часть 1.