Применение СКМ ЛП «ПолигонСофт» при оптимизации технологии для отливки «Рама» позволило сократить вес литейного блока на 57%. Соотношение веса готовой отливки к весу всего блока поднято до 31,5%. Трудоемкость сборки литейной формы сократилась на 45%. Оптимизированная технология производства «Рама» внедрена на ПАО «ААК им. Н.И. Сазыкина “Прогресс”» (Арсеньевская авиационная компания «Прогресс»).

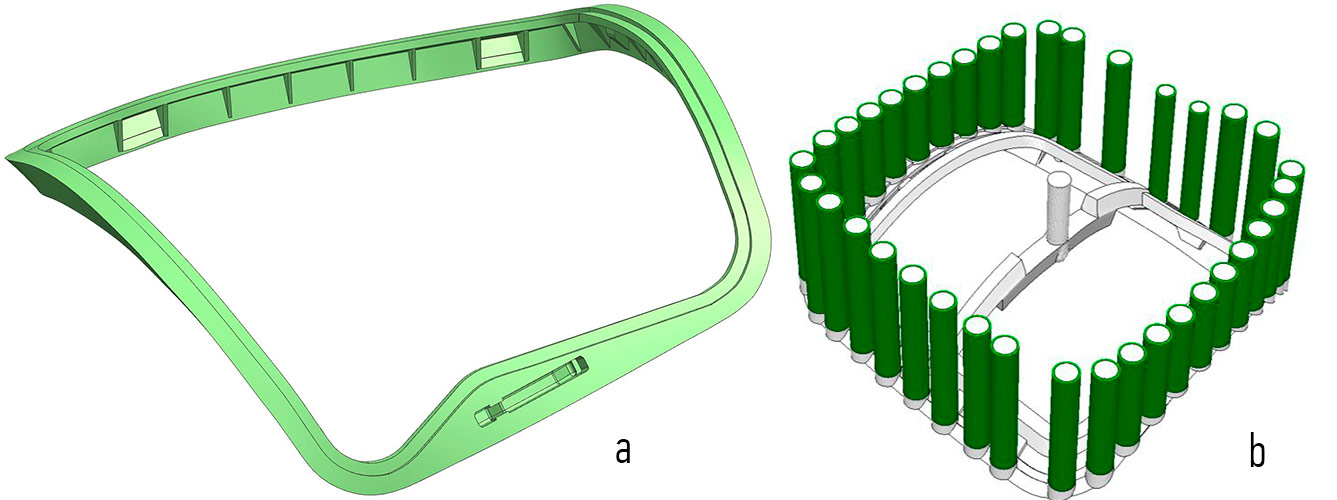

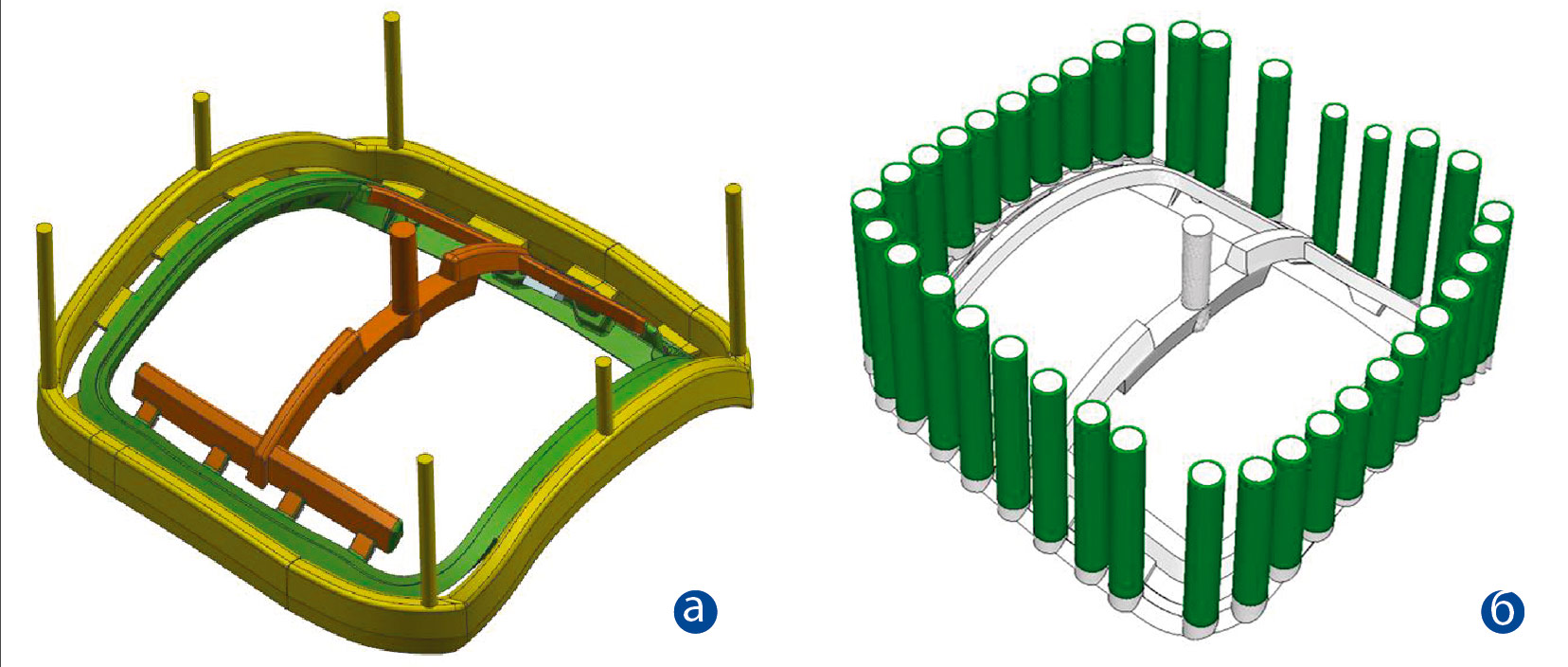

Отливки типа «Рама» изготавливают из сплава МЛ5пч по технологии литья в форму ХТС. Как правило, они представляют собой тонкостенную конструкцию со средней толщиной стенки 810 мм и многочисленными ребрами жесткости. Для питания тепловых узлов, формирующихся на стыках полок рамы и ребер жесткости, по периметру отливки устанавливают прибыли. Для продления эффекта питания каждая прибыль утеплена теплоизолирующей вставкой. В некоторых случаях между прибылями устанавливают холодильники (рис. 1).

Рис. 1. Конструкция ЛПС, применяемая на предприятии при изготовлении отливок типа «Рама»: а — 3D-модель отливки; б — 3D-модель литейного блока

Неудобство такой конструкции литниковопитающей системы (ЛПС) состоит в том, что прибыли устанавливаются на поверхности, которая по чертежу не имеет механической обработки. Несмотря на это, литейщики согласны на дополнительную операцию зачистки остатков прибылей, так как технология позволяет получать отливки без усадочной пористости и успешно проходить радиографический контроль. Кроме того, следует отметить низкий коэффициент выхода годных отливок (отношение веса отливки к весу литейного блока составляет всего 1820%), трудоемкость сборки формы. Повышают себестоимость и дорогостоящие теплоизоляционные вставки, а также применение холодильников.

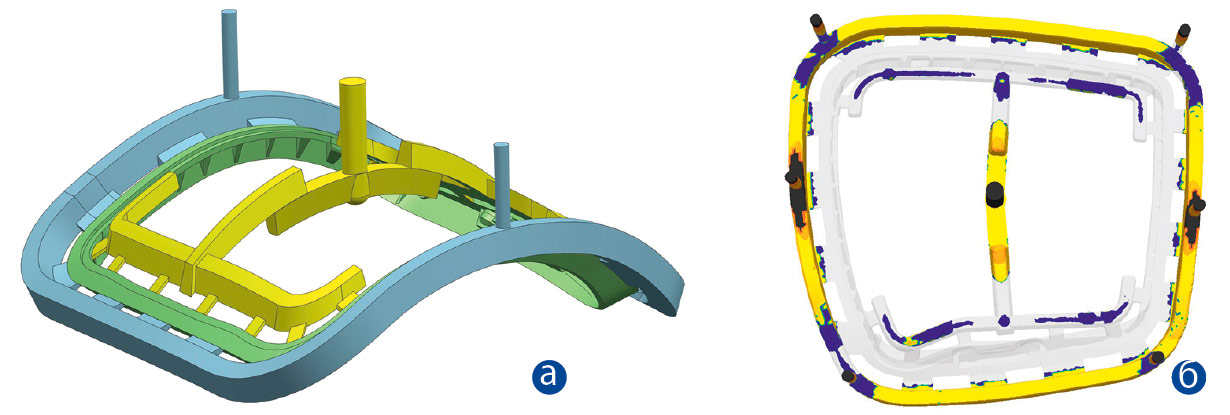

Для того чтобы получить бездефектную, устойчивую, а главное экономичную конструкцию блока для одной из отливок типа «Рама» была полностью изменена концепция литниковой системы. Вместо вертикальных утепленных цилиндрических прибылей разработана одна кольцевая боковая без утепления с сечением в виде трапеции. Прибыль проходит тепловые узлы отливки через щелевые питатели. Размеры прибыли и питателей, а также их количество подбирались с помощью моделирования технологии в СКМ ЛП «ПолигонСофт». В ходе решения задач концепцию центрального подвода расплава было решено оставить без изменений.

Рис. 2. Новая конструкция ЛПС для отливки типа «Рама»: а — 3D-модель литейного блока; б — результат прогноза пористости

Анализ технологии в СКМ ЛП «ПолигонСофт» (https://poligonsoft.ru) показал, что при такой системе питания в отливке не должно быть макро и микропористости, поэтому было принято решение передать технологию на предприятие для изготовления опытной партии отливок.

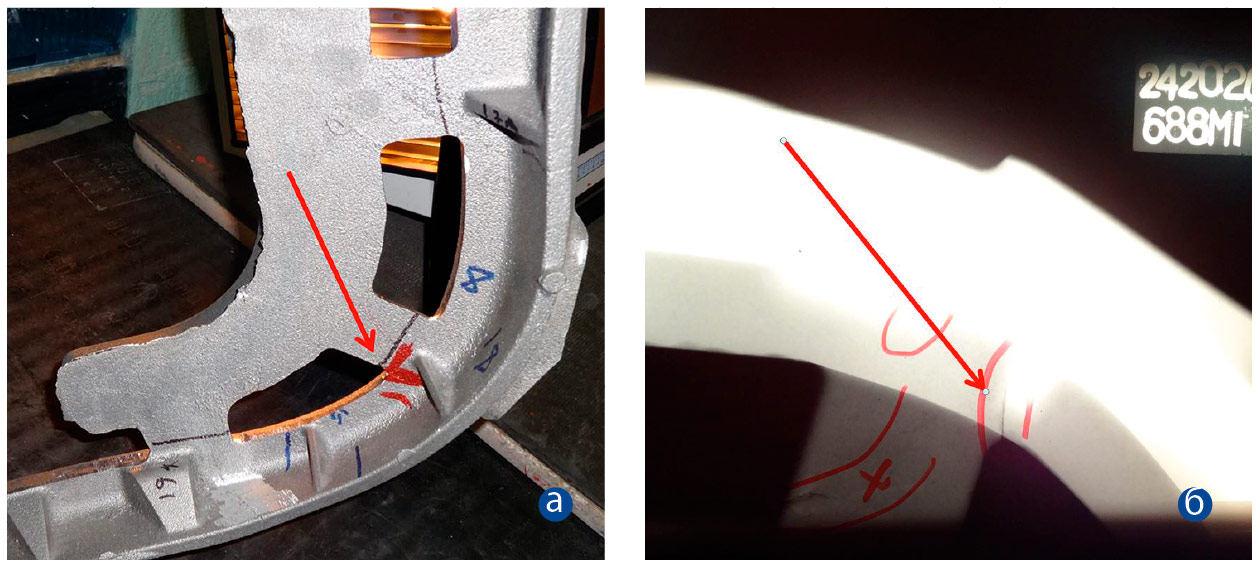

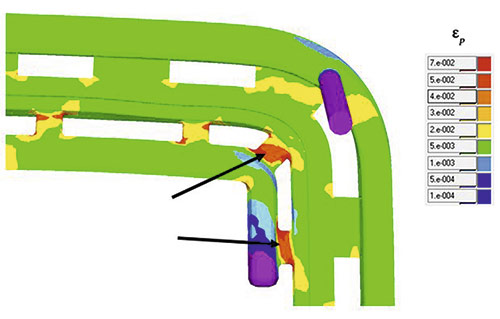

Опытная партия успешно прошла радиографический контроль, но при этом в местах перехода питателей коллектора к телу рамы были обнаружены трещины (рис. 3). Причины их образования определило дополнительное моделирование в СКМ ЛП «ПолигонСофт» с помощью решателя напряжений «Гук» (рис. 4). По причине неравномерного остывания литейного блока и затрудненной усадки в форме ХТС в местах образования трещин накапливались пластические деформации.

Рис. 3. Результаты контроля опытной партии отливок: а — место образования трещины; б — снимок, показывающий отсутствие пористости и наличие трещины

Рис. 4. Анализ в СКМ ЛП «ПолигонСофт» мест возникновения трещин

В результате дополнительной доработки конструкции литейного блока был изменен профиль коллекторов для подвода расплава, ширина, толщина и число питателей. В окончательном варианте 3Dмодель литейного блока представлена на рис. 5а. Для сравнения рядом показан серийный вариант конструкции ЛПС (рис. 5б).

Рис. 5. Результаты работы по оптимизации конструкции ЛПС:

а — новая технология; б е— серийная технология

«Не всегда литейную технологию, используемую в серийном производстве, можно назвать оптимальной. Это связано со многими факторами, и один из них — время, затраченное на ее разработку и освоение. Его не всегда достаточно, чтобы выбрать наилучшие технологические параметры и конструкцию литниковопитающей системы. В производство достаточно часто внедряется первая технология, которая позволяет получить годные отливки, а затем этот опыт переносится на аналогичные изделия. “ПолигонСофт” — как раз тот инструмент, который позволяет сломать систему стереотипов и получить принципиально новое решение», — подчеркнул заместитель руководителя отдела машиностроения ГК CSoft, кандидат технических наук Алексей Монастырский.

***

Инжиниринговый центр ГК CSoft предлагает комплекс услуг по отработке и анализу литейных технологий. Наши специалисты проводят компьютерное моделирование литья в ХТС, ПГС, ЛГМ, ЛВМ, кокиль, под низким и высоким давлением и др.

ГК CSoft предлагает как моделирование технологии с ее дальнейшей доработкой согласно ТЗ, так и отдельные расчеты вариантов технологии заказчика.

Подробнее об инжиниринге, проводимом с использованием СКМ ЛП «ПолигонСофт», —

https://poligonsoft.ru/inzhiniring.