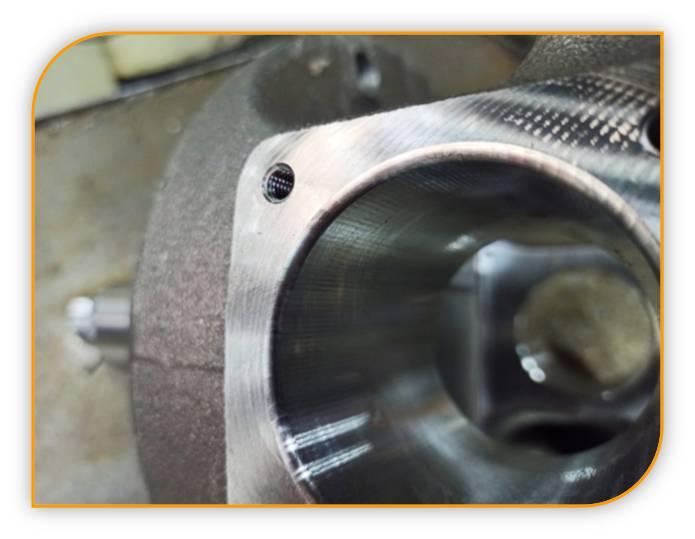

Проблему увеличения загрузки оборудования поставил генеральный директор ПАО «КАМАЗ» С.А. Когогин, а «цифровое» решение предложила Аналитическая служба компании, при серьезной поддержке руководства Завода двигателей ПАО «КАМАЗ». С.В. Снарский предложил для отработки гипотезы и проверки возможности оптимизации техпроцесса узкое место — фрезерную обработку кулака поворотного. Успешному решению этой проблемы способствовали не только сотрудники завода двигателей и ремонтноинструментального завода, но и специалисты ООО «Цифровая платформа КАМАЗ», участие которых позволило организовать проектные работы в короткие сроки. Подрядчиком проекта выступило московское ООО «АДЕМинжиниринг» (группа компаний АДЕМ), разработавшее при помощи собственного программного обеспечения1 полный Цифровой двойник техпроцесса и управляющую программу для обработки на станке с ЧПУ.

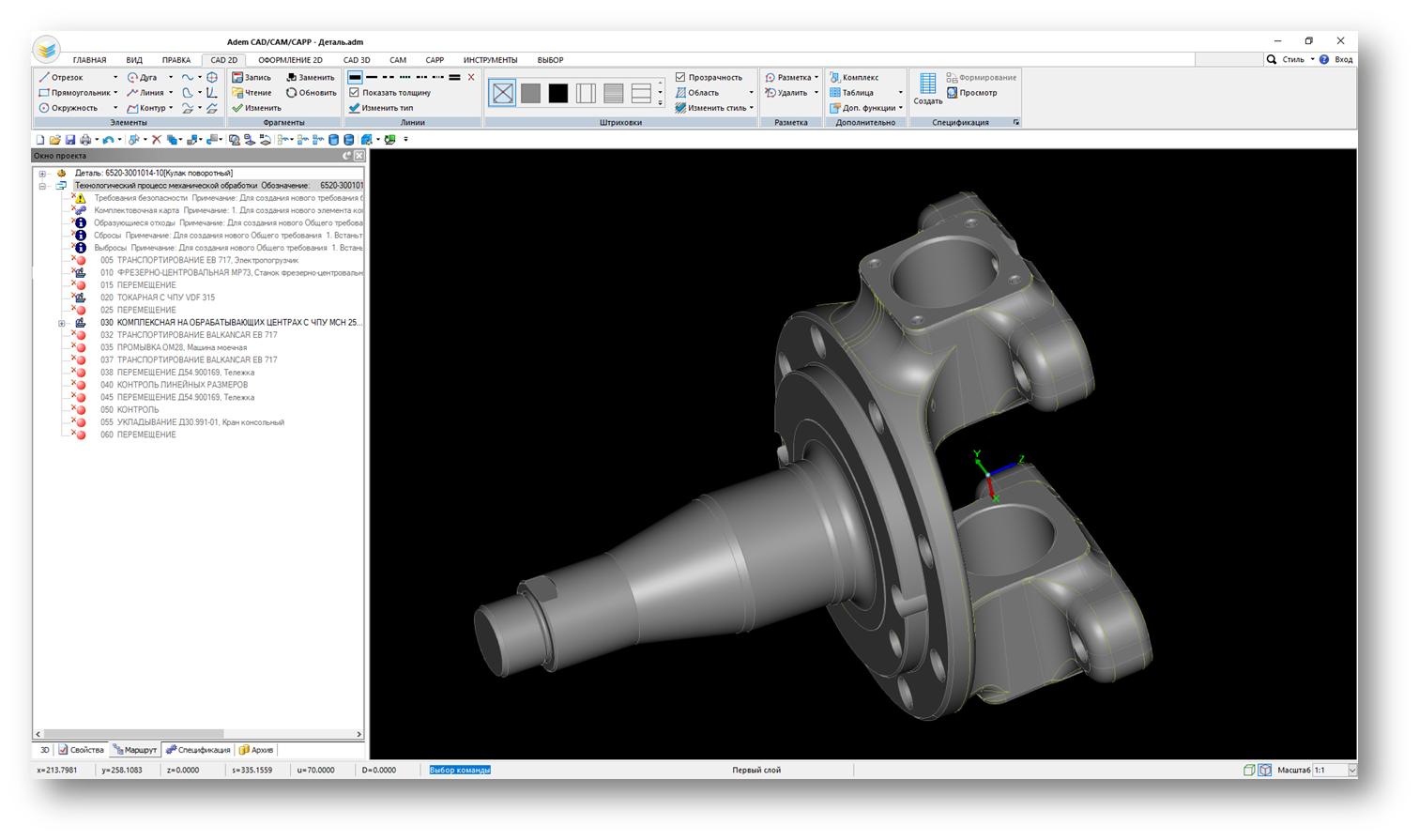

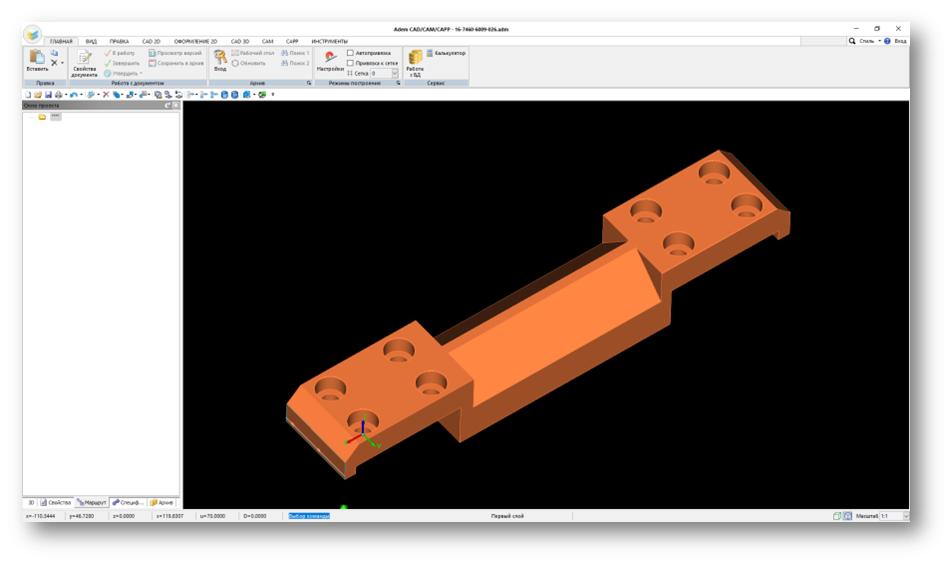

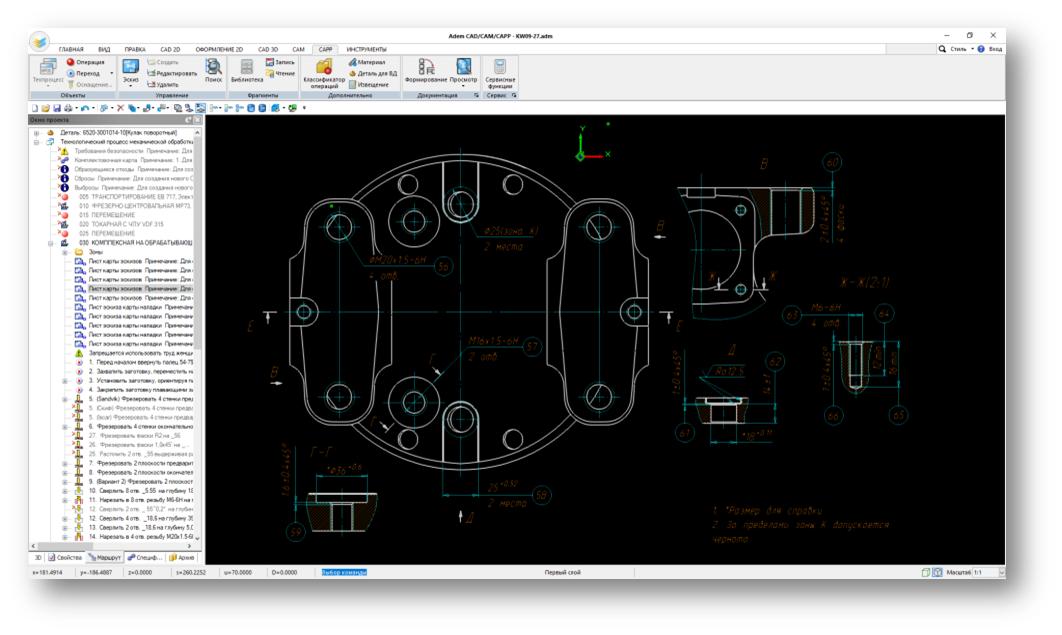

Анализ и верификация КД детали. Формирование компонентов технологического процесса

«Перед нами стояла задача переосмыслить существующий технологический процесс и найти новое решение, которое сократит цикл изготовления детали. В рамках первой стадии проекта нами проверялась принципиальная возможность получения результата. Оптимизация техпроцесса, подгонка управляющей системы и проработка Цифрового двойника позволяет сделать первичные выводы о том, что значительная оптимизация возможна. Нам удалось это наглядно доказать», — заявил директор по развитию «АДЕМинжиниринг» Александр Варламов.

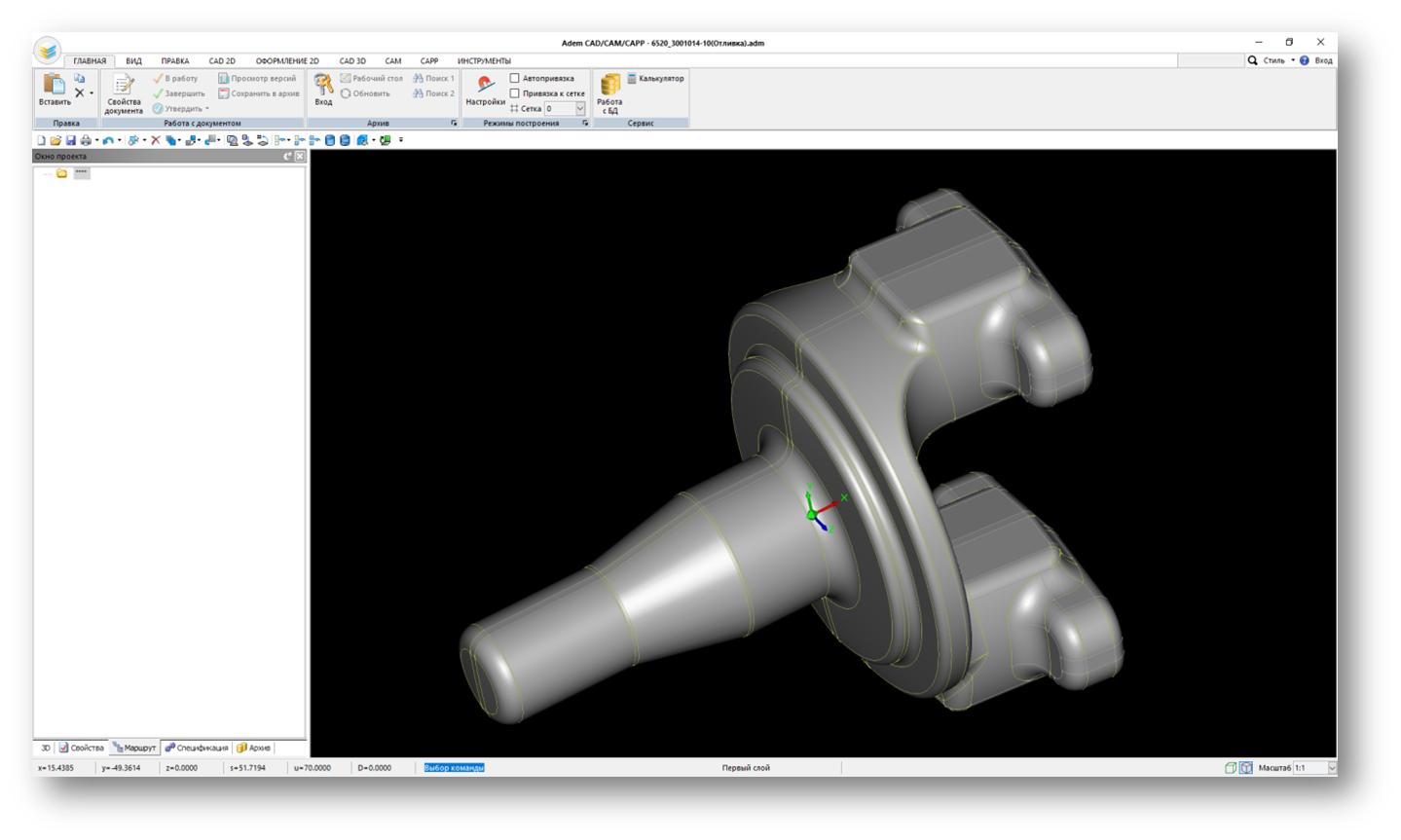

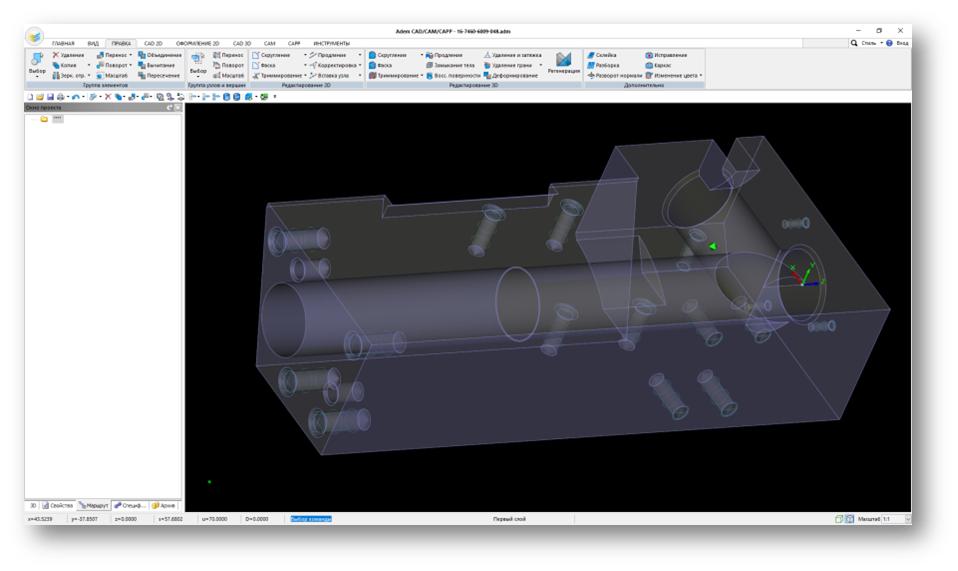

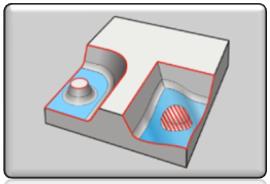

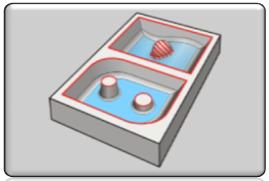

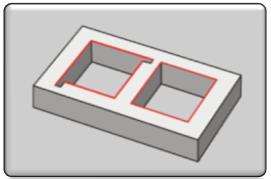

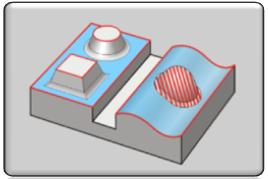

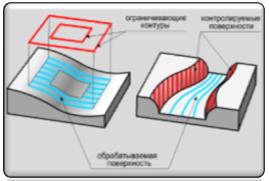

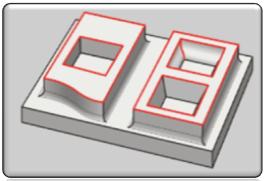

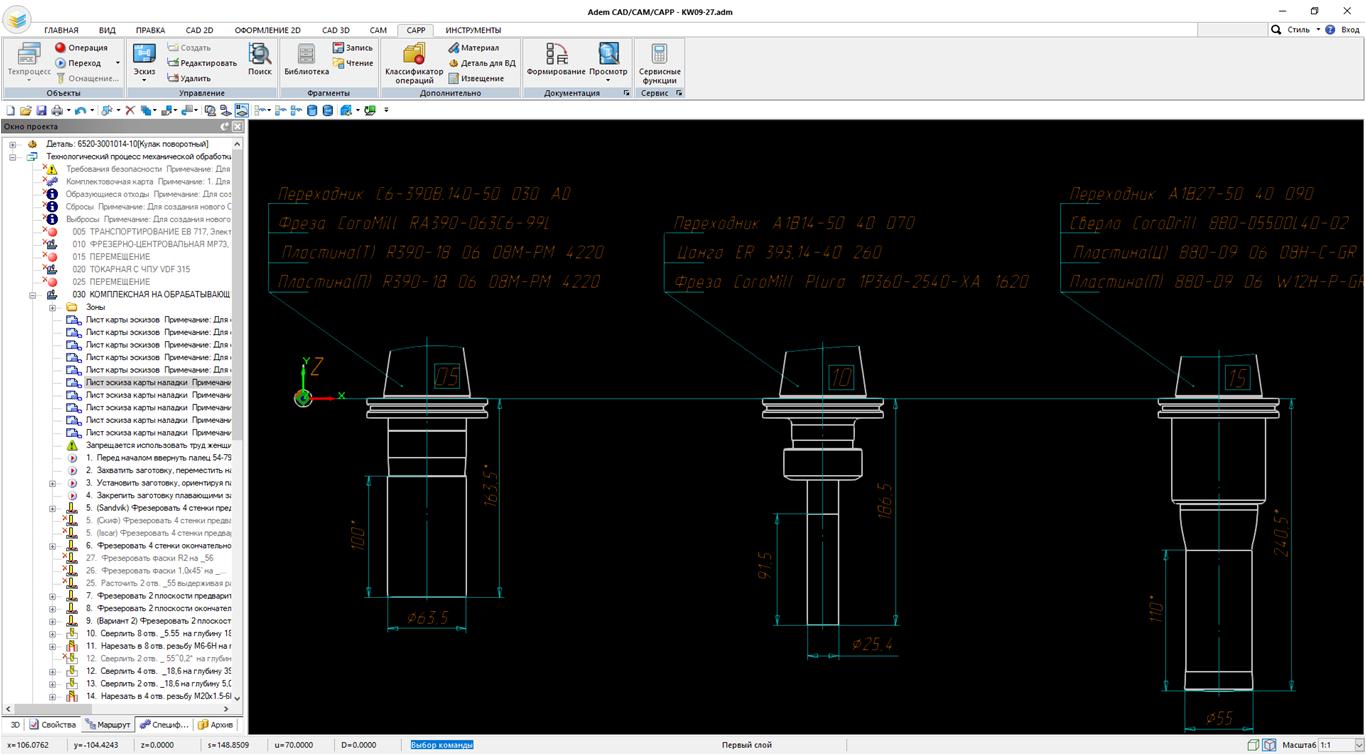

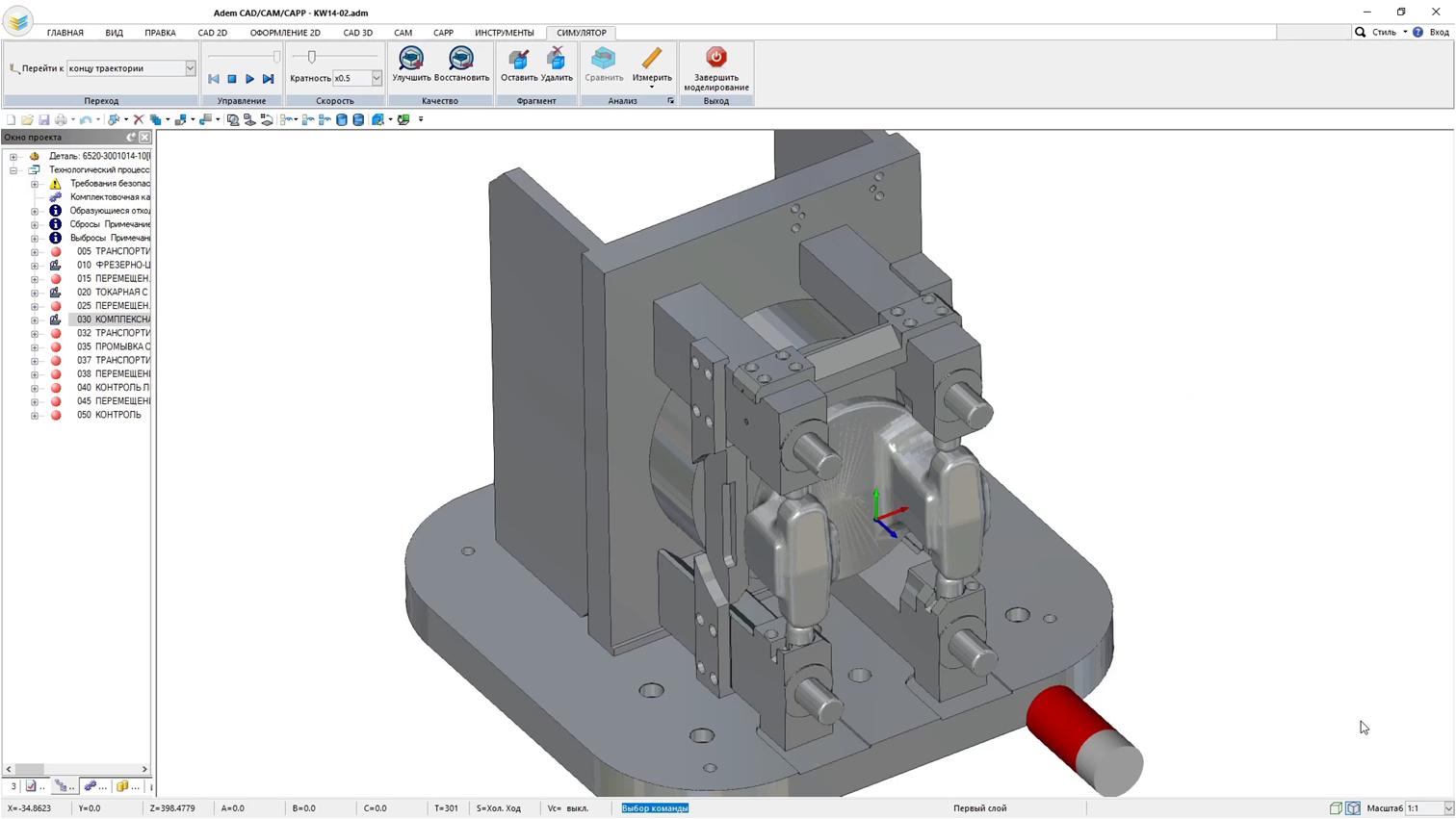

После анализа конструкторскотехнологической документации было предложено внести в конструкцию детали ряд улучшений, не влияющих на функциональность и надежность узла. Затем в цифровом формате были созданы 3Dмодели заготовки, детали, оснастки, инструмента и станка. Были выбраны целевые режимы обработки и подобран прогрессивный режущий инструмент в соответствии с рекомендациями производителей. Дополнительно в режимы вносились корректировки с учетом индивидуальных характеристик самого станка — ветерана проекта 6520. После этого началась адаптация и оптимизация управляющей программы «на железе», с сохранением постоянства толщины стружки, снимаемой каждым зубом фрезы (один из основных параметров HSM).

Создание цифровой модели элементов технологического процесса

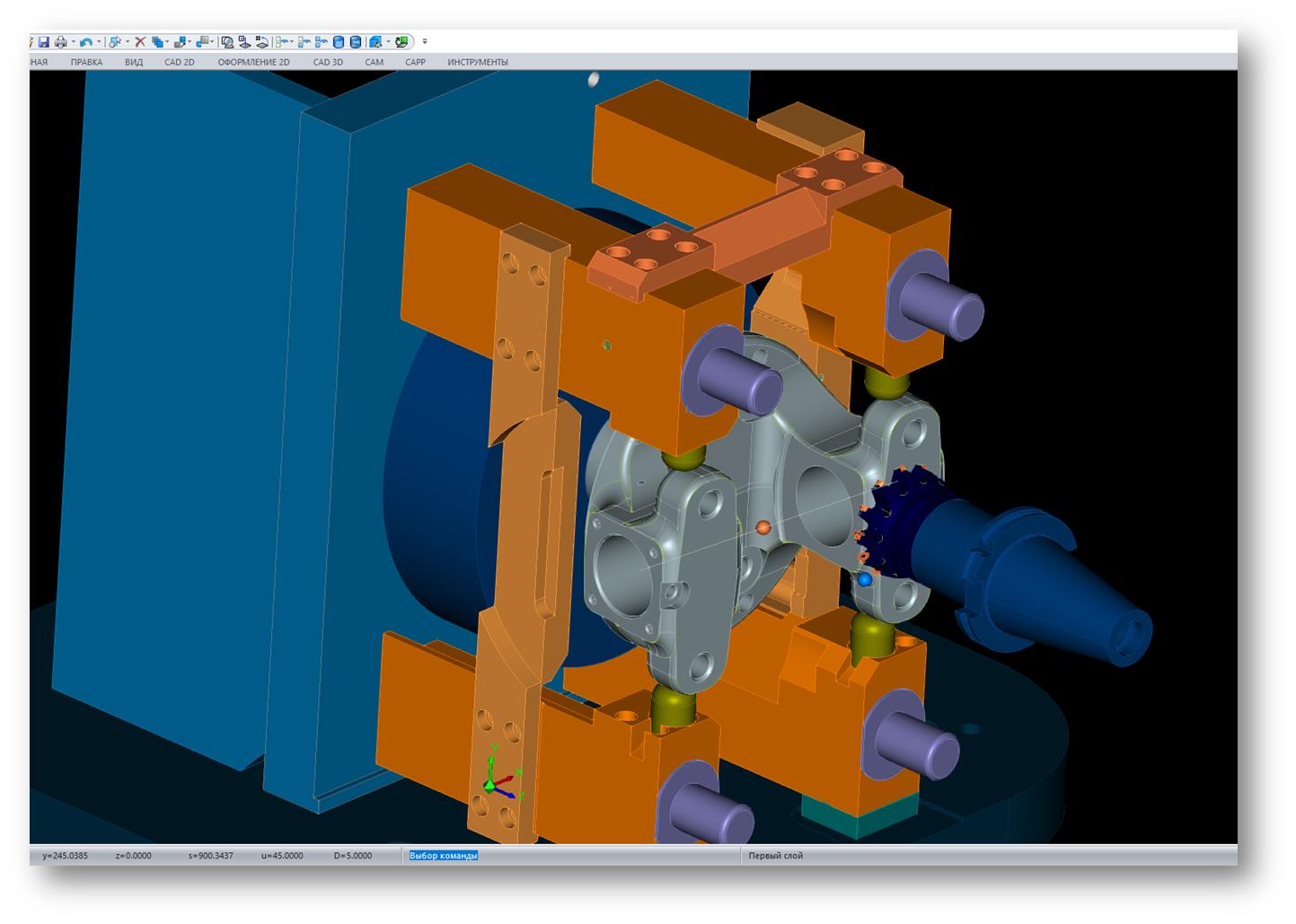

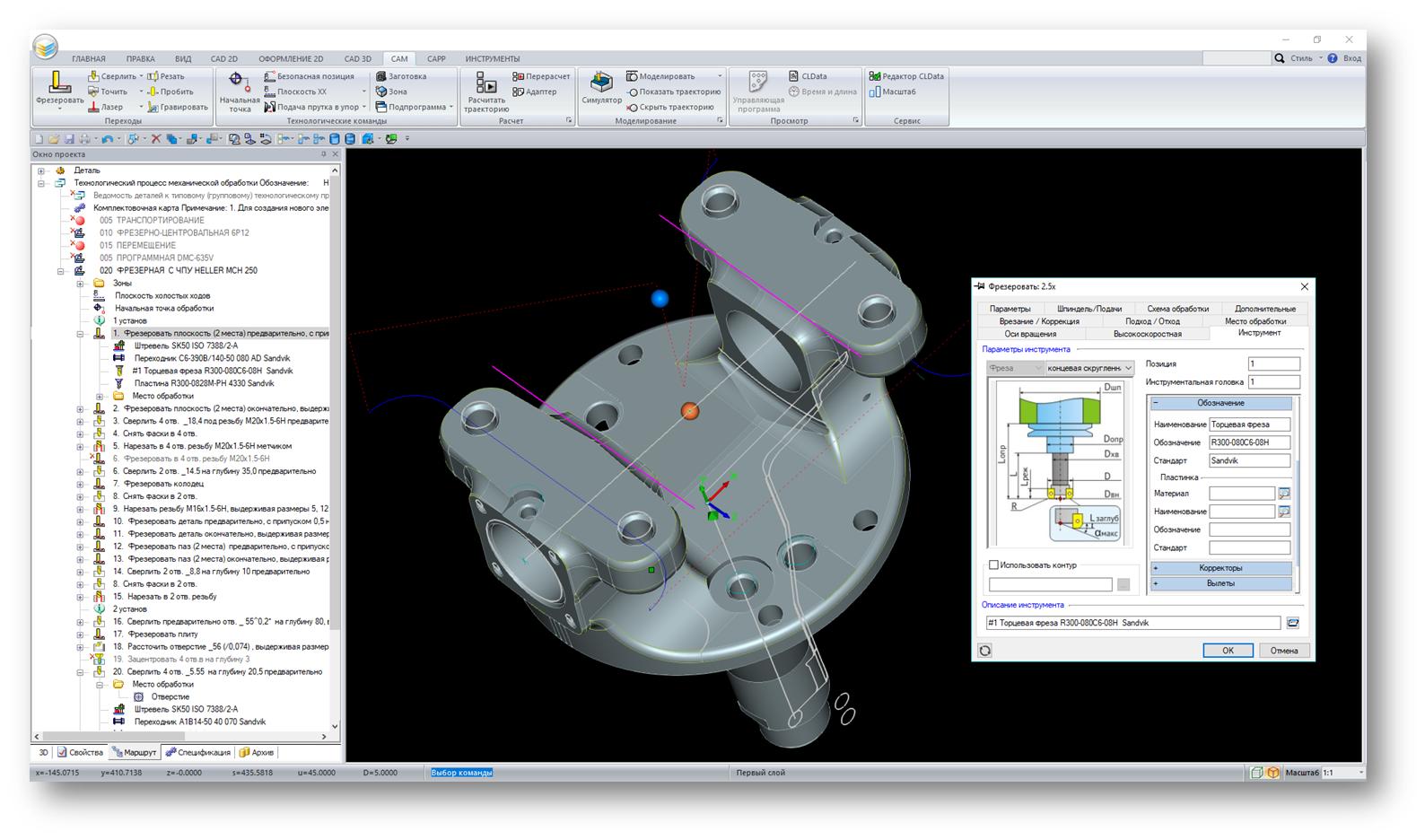

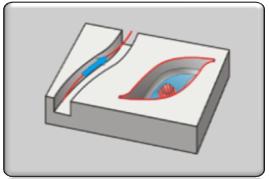

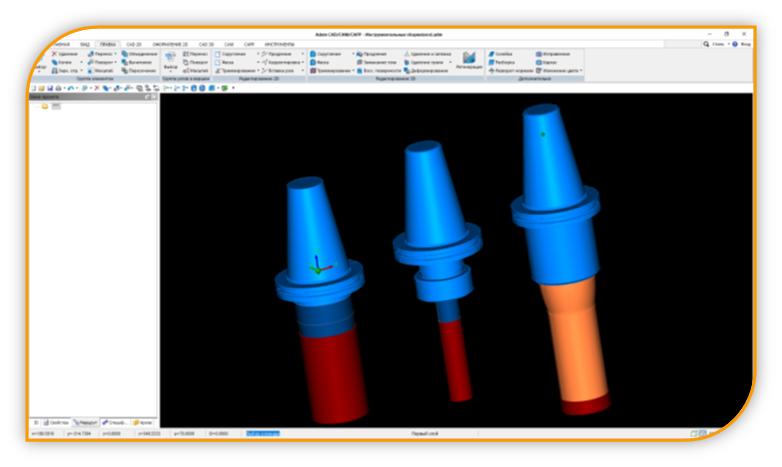

«Выполнение всех этапов обработки детали происходит сначала в Цифровом двойнике в режиме симуляции. Это и подбор режущего инструмента с оптимизацией режимов резания, и просмотр циклов обработки и т.п. В нашем случае мощности оборудования не использовались на 100%, мы их довели до более высоких показателей, требуемых для эффективной работы режущего инструмента, но они все равно не превышали максимальных паспортных значений станка, — пояснил руководитель проекта со стороны ООО «Цифровая платформа КАМАЗ» Ильдус Мухамаев. — Управляющая программа компилируется программой АДЕМ (www.adem.ru), в которой проводится вся предварительная обработка Цифрового двойника. Затем программа загружается в управляющую панель станка и остается в его памяти для исполнения. У наладчика, оператора станка суть работы не изменяется, он будет выполнять всё то же самое, но гораздо быстрее».

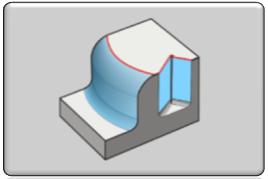

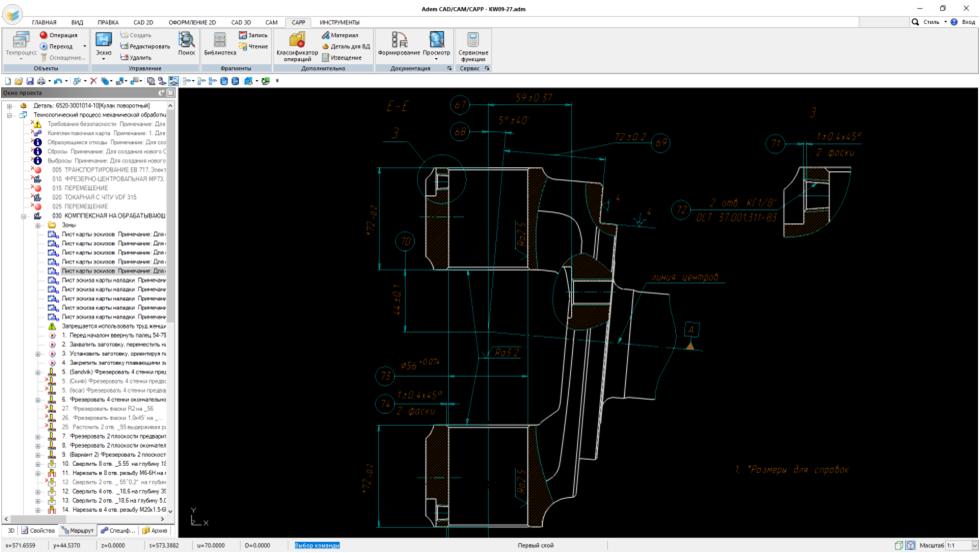

Анализ и оптимизация операций обработки детали — Цифровые двойники ТП

За счет проведенной оптимизации удалось сократить время изготовления детали с 29 мин до 10 мин 12 с. Помимо этого были определены перспективные технические решения, которые позволят еще больше поднять производительность — четырехместная оснастка ускорит обработку еще в два раза, и все это на 15летнем станке! Есть резервы и в использовании многошпиндельных головок для одновременной обработки отверстий, сверл с фаскоснимателями, которые умеет делать РИЗ. По словам разработчиков проекта, можно создавать аналогичные высокопроизводительные процессы и для любых других станков и наборов деталей. Благодаря уже разработанным методам и приемам работы, последующие детали будут совершенствоваться гораздо быстрее.

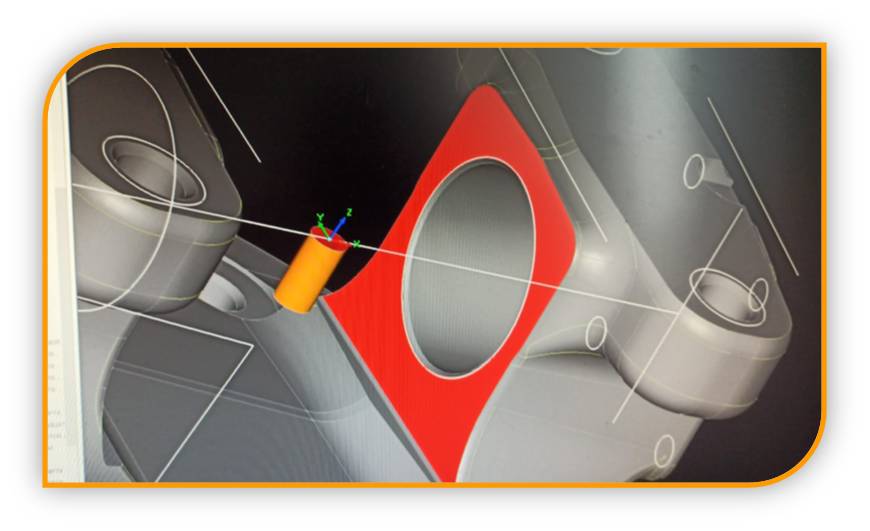

Эффективные приемы и стратегии многоосевой обработки деталей

с учетом кинематики станка

В ближайшее время проект будет переведен в стадию тиражирования. Все технические проблемы, которые могли бы препятствовать внедрению проекта, решены. Сейчас прорабатывается целый ряд организационных вопросов: разработка и утверждение новых нормативов, согласование, внедрение процесса в работу с наладчиками и т.д.

По предварительным расчетам, запуск проекта в производство сократит затраты на 18 млн руб. в год и высвободит время для обработки других деталей. Это позволит получить прямой экономический эффект порядка 40 млн руб., косвенный, если выйти на рынок технически сложных запчастей, — до 1 млрд руб. — с одного станка! Представьте, какие перспективы развития проекта Цифрового двойника проявятся при его масштабировании на сотни других обрабатывающих центров, а также расширении применения российского программного обеспечения у наших партнеров и поставщиков.

Изготовление комплектов ТД. Материальное и трудовое нормирование операций ТП

«САПР ADEM после завершения разработки автоматически, за несколько секунд, сгенерировала техпроцесс операции “Программная с ЧПУ” по ЕСТД. Для КАМАЗа это важно», — отметил главный специалист АС Иван Маслаков.

«После запуска проекта будет проведен расчет экономических эффектов, анализ результатов работы, позитивных и негативных факторов от его внедрения. Будет составлен перечень изделий, пригодных для оптимизации техпроцесса. Мы представим его Технологическому центру с предложением принятия решения по способу организации аналогичных работ. Но пока направление, скорее всего, будет аналогичным — это картерные детали, изготавливаемые в процессе фрезерования на станках с ЧПУ», — заявил заместитель главного инженера ЗД по развитию Максим Лыкасов.

Симуляция процесса обработки детали на станке. Контроль операций обработки

Любопытно, что отечественное ПО выигрывает 5:0 у немецкой «Индустрии 4.0». Более того, выяснилось, что немецкие станочники удалили часть важных функций стойки и программно ограничили максимальные обороты шпинделя. Это затрудняло и замедляло процесс цифрового реинжиниринга, но больше не сможет остановить распространение нового подхода к увеличению загрузки оборудования и получению прибыли.

1 ПО ADEM — отечественная САПР с 30летней историей развития. Приказом Минкомсвязи России от 13.05.2016 ПО ADEM внесено в Единый реестр российских программ для электронных вычислительных машин и баз данных — ADEM CAD/CAM/CAPP для конструкторскотехнологической подготовки производства — под порядковым номером 743.

Приказом Минкомсвязи России от 19.05.2016 еще один продукт семейства ADEM внесен в Единый реестр под номером 844 ADEM PLM: PDM/NTR/iRis для управления инженерными данными и обеспечения их жизненного цикла при конструкторскотехнологической подготовке производства.