Сегодня Цифровые двойники являются наиболее актуальной темой в рамках промышленной автоматизации и Индустрии 4.0. Все чаще компании выбирают новые технологии как альтернативу дорогостоящему техническому переоснащению производства, а многие проектные организации, участвующие в разработке объектов транспорта и переработки газа, технологически и организационно готовы к разработке Цифрового двойника. В данной статье на примере компрессорной станции приведены возможности применения Цифровых двойников в нефтегазовой отрасли.

Динамическая системная модель Цифрового двойника

Сегодня проектные предприятия нефтегазовой отрасли часто используют имитационное моделирование технологических процессов в ходе проектноизыскательских работ. Оно позволяет качественно решить много проектных задач, принять оптимальные конструктивные решения, спроектировать автоматику объекта.

Данная технология моделирования может применяться более широко, принося пользу не только при проектировании, но и при строительстве и эксплуатации объекта. Имитационная модель сегодня способна быть основой комплексного Цифрового двойника промышленного оборудования, предназначенного для определения и прогнозирования состояния системы на всех этапах жизненного цикла:

- на этапе проектирования — исследование переходных режимов эксплуатации КС, оптимизация алгоритмов управления технологическими процессами, подбор уставок и рабочих параметров АСУТП;

- на этапе строительства — актуализация модели системы в соответствии с изменениями, вносимыми при строительстве, и оценка влияния изменений на работу оборудования и системы в целом;

- на этапе эксплуатации — выявление дефектов оборудования, прогнозирование его технического состояния, оптимизация технологических режимов и определение влияния состояния оборудования на производительность системы.

Динамическая системная модель выполняет роль эталона, позволяя, например, выявлять отклонения, характерные для дефектов на ранней стадии развития, в реальной динамике процессов и формировать комплексные динамические уставки. При этом она учитывает изменения рабочих режимов, технического состояния и условий окружающей среды. Возможность учитывать все эти факторы при формировании уставок в ходе работы объекта позволяет корректно строить тренд отклонения и экстраполировать его, делая точные оценки и прогнозы технического состояния. Кроме того, в системную модель встроен модуль оптимизации, благодаря чему появляется возможность оптимизировать технологические режимы на основе комплексных техникоэкономических целевых функций.

Наличие динамической модели также помогает объединить наработки, созданные в проектной организации, и разработки, существующие у производителя оборудования, и передать эти данные непосредственно в эксплуатацию.

Сравнение Цифрового двойника и штатных АСУ ТП

Сегодня для контроля ключевых процессов на производстве повсеместно применяются промышленные системы автоматики. Современные АСУ ТП компрессорной станции решают задачи мониторинга, информирования, управления режимами агрегатов, защиты оборудования от аварийных ситуаций. Комплексный Цифровой двойник является следующим этапом развития этих систем, дополняя их новыми возможностями:

- расширенного мониторинга на основе математической модели. С помощью Цифрового двойника как дополнительного источника данных о процессах в оборудовании можно резервировать штатные измерительные приборы, а также дополнять показания физических датчиков показаниями виртуальных датчиков;

- определения оптимальных технологических режимов на основе модели, интегрированной с программным обеспечением параметрической оптимизации;

- предиктивной диагностики (раннего выявления дефектов оборудования). Цифровой двойник обеспечивает оперативную оценку его технического состояния, позволяющую сократить внеплановые остановы и возникающие изза этого проблемы, потери и издержки;

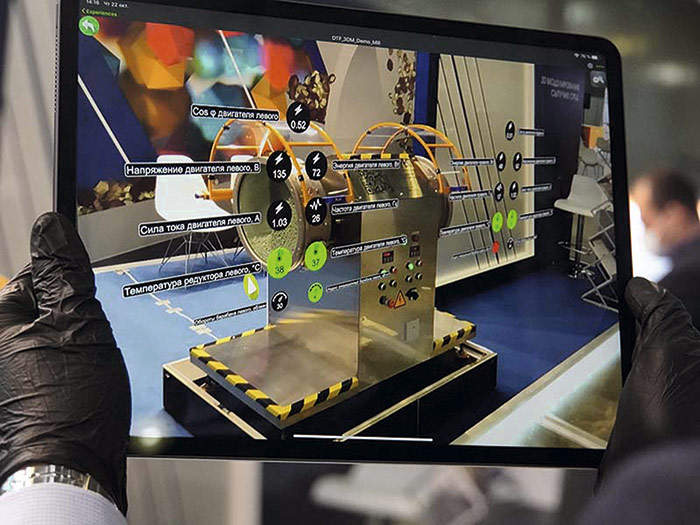

- контроля и сопровождения эксплуатации в дополненной реальности (AR), сокращающего влияние человеческого фактора при проведении технического обслуживания и ремонта, а также обеспечивающего удаленную поддержку обходчика, оператора установки и сервисного инженера.

Все эти возможности позволяют повысить производительность труда на 1025%, сократить издержки на 1020%, а общий экономический эффект может достигать десятки и сотни миллионов рублей.

Математическая модель объекта в составе Цифрового двойника должна периодически проходить тщательную верификацию. Этот процесс следует по жизненному циклу по мере изменения характеристик оборудования, связанных с деградацией, загрязнением отдельных элементов и т.д. Если он будет автоматизирован, это гарантирует точность математической модели, а следовательно, повысит к ней доверие со стороны эксплуатирующего персонала. Поскольку модель является эталоном нормальной работы производственного оборудования, ее точность гарантирует, что отклонения будут выявлены быстрее, чем с помощью штатных КИП, а упреждающие рекомендации по выбору рабочих режимов будут оптимальны.

Тем не менее важно отметить, что разработанная математическая модель сама по себе не позволяет добиться заметного экономического эффекта. Методология комплексного Цифрового двойника, разработанная «КАДФЕМ СиАйЭс», помимо численного и системного 3D и 1Dмоделирования включает технологии машинного обучения, параметрической оптимизации и вибродиагностики для выявления механических дефектов, а также возможности интеграции, в том числе с производственными ИТ/ОТсистемами, управляющими процессами эксплуатации и обслуживания.

Суть используемой методологии в том, что численная модель работает в непрерывном режиме, подключается к датчикам оборудования и непрерывно калибруется. По данным математической модели и физических КИП Цифровой двойник подбирает оптимальные параметры технологического режима, используя интегрированный комплекс многокритериальной параметрической оптимизации, а для выявления отклонений и интерпретации дефектов используются модели машинного обучения и предиктивная вибродиагностика, интегрированная с моделью процесса. Интеграция с ИТ/ОТсистемами подразумевает, как правило, подключение к SCADAсистеме для получения показаний КИП и, в отдельных случаях, передачи управляющих воздействий, а также подключение к ERPсистеме для передачи отчетов о техникоэкономических показателях и неисправностях.

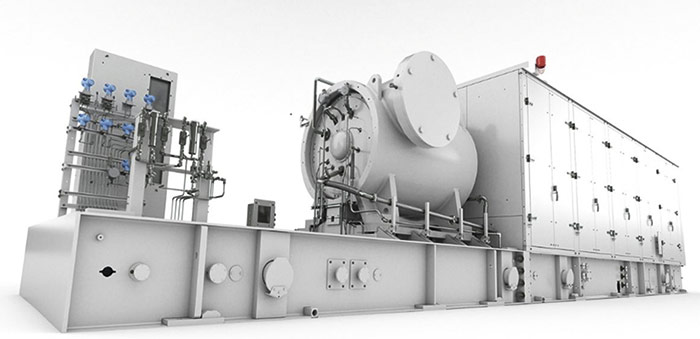

Возможности Цифрового двойника для компонентов компрессорной станции

Цифровой двойник позволяет получить гораздо больше информации о процессах, происходящих в газоперекачивающих агрегатах (ГПА), аппаратах воздушного охлаждения (АВО) и других компонентах компрессорной станции.

С помощью Цифрового двойника можно проводить комплексную диагностику и выявление механических дефектов ГПА в автоматизированном режиме. Кроме того, Цифровой двойник позволяет осуществлять интеллектуальный контроль всех режимов работы ГПА, включая нестационарные, и использовать средства детального анализа вибродиагностических данных лабораторного уровня. Благодаря этому можно заранее выявить проблемы, связанные с зарождением дефектов в подшипниках и валах агрегата, и получить достаточно времени на принятие решения по обслуживанию и предупредительному ремонту.

Цифровой двойник также позволяет решать вопросы, связанные с энергосбережением, что особенно актуально для предприятий, использующих значительное количество газа как топливо для собственных нужд перекачки, а также выбрать оптимальный режим работы ГПА при диспетчерском управлении. А виртуальные датчики позволяют отслеживать широкий спектр параметров: мощность на муфтах, КПД и частота вращения ГТУ; расходы топливного газа, рабочего воздуха и дымовых газов; фактический объемный расход перекачиваемого газа; давление и температура газа на выходе; степень повышения давления газа; КПД нагнетателя.

Контроль работы газоперекачивающих агрегатов преимущественно выполняется на основе отклонения от эталонного состояния в текущих условиях эксплуатации. Он позволяет:

- проводить количественную оценку влияния состояния ГПА на производительность компрессорной станции (КС), а также оценку влияния удельного расхода топлива на производительность КС;

- предупреждать о быстром росте загрязнения теплообменного оборудования и воздушных фильтров ГПА;

- резервировать контроль температуры в камере сгорания и физически установленные в системе датчики с помощью виртуальных аналогов;

- проводить предиктивную диагностику механических неисправностей вращающихся компонентов ГПА.

На основе расширенных данных от Цифрового двойника появляется возможность не только получать более точную информацию о техническом состоянии АВО, например о степени загрязнения теплообменных поверхностей, гидравлическом сопротивлении или состоянии двигателей привода вентиляторов, но и определять выход за границу уставки и прогнозировать развитие дефектов заранее, планируя ремонты. Также на основании модели можно рекомендовать оптимальные режимы работы АВО для снижения энергопотребления, например частоту и периодичность включения вентиляторов. Цифровой двойник также позволяет оперативно контролировать фактические загрязнения и, отслеживая динамику, экстраполировать ее, давая необходимые рекомендации по обслуживанию либо изменению режимов работы. С помощью виртуальных датчиков оператор может получать такие показатели, как фактические коэффициенты теплопередачи, тепловое сопротивление теплообменных поверхностей АВО по газу и перепад давления на АВО, нормированный по расходу.

Использование Цифровых двойников для площадок очистки и пылеуловителей позволяет оценивать текущие загрязнения фильтрующих элементов фильтровсепараторов, контролировать динамику этого процесса и предупреждать об увеличении скорости засорения пылеуловителей. Это дает возможность получать рекомендации по экономически оправданным режимам работы компрессорной станции в комплексе с учетом работы площадки очистки и динамики загрязнения фильтров на площадке очистки. Оценка работы фильтрационного оборудования на основе данных модели позволяет заранее предупреждать об аномально быстрой скорости загрязнения и прогнозировать мероприятия по техническому обслуживанию и очистке. Прогноз строится не только по тренду изменения гидравлического сопротивления, но и по вкладу в общую экономическую эффективность работы станции.

Цифровой двойник позволяет получить гораздо больше данных о состоянии оборудования на основе модели и виртуальных датчиков. В результате, сравнивая реальные и эталонные характеристики оборудования, можно определить степень развития дефектов и использовать эту информацию для построения трендов и прогнозирования режимов работы, технического обслуживания и ремонтов. Кроме того, Цифровой двойник позволяет рассчитать экономические показатели, тем самым способствуя принятию оптимальных и обоснованных решений.

AR для обслуживания компрессорной станции

Применение технологии дополненной реальности позволяет результаты Цифрового двойника передать производственному персоналу, помогая оперативно и правильно реагировать на его оповещения. Это существенно упрощает работу эксплуатационного персонала и помогает технику избежать многочисленных ошибок. Кроме того, технологии AR дают возможность контролировать показания как физических, так и виртуальных (получаемых от Цифрового двойника) измерительных приборов на месте, получать предупреждения и интерактивные электронные технические руководства по ТОиР, разъясняющие выполнение сложных процедур и дающие рекомендации, а также получать различную справочную информацию в виде аудио/видеоконтента.

Дополненная реальность также служит инструментом для оказания помощи полевому персоналу. При возникновении вопросов относительно какоголибо объекта достаточно навести на него планшет, и изображение вместе со всей информацией будет направлено удаленному специалисту. В свою очередь, он может оказать поддержку из своего офиса или диспетчерского центра и отметить необходимые действия на экране, которые полевой персонал получит в режиме реального времени. Кроме вывода показаний, оператор может получать предупреждения о дефектах с указанием места их возникновения, инструкции по ремонту, справочные видеоролики и многое другое.

Заключение

Цифровые двойники ключевых объектов транспорта газа способны повысить их эффективность, сократив затраты газа на собственные нужды и повысив эксплуатационную надежность оборудования. Поскольку они основаны на широко применяемых в отрасли технологиях численного и системного моделирования, Цифровые двойники не требуют больших ресурсов и времени на разработку и внедрение. В отрасли уже сложилась практика моделирования в ходе проектноизыскательских работ, есть соответствующие специалисты, компетенции и опыт. При разработке Цифрового двойника важно интегрировать модели и знания, которыми располагает проектная компания. Методология разработки включает ряд других известных технологий Индустрии 4.0, что позволяет проектным компаниям дополнить Цифровым двойником классические системы промышленной автоматизации в интересах эксплуатирующей организации, принося реальную пользу от внедрения новых цифровых технологий.