В статье рассмотрены наиболее значимые улучшения функционала и интерфейса версии 4 системы верификации «ГеММа-3D.Верификатор». В основу улучшений положен принцип соответствия между структурой рабочего проекта системы, отраженной в навигаторе, и структурой технологического процесса, принятой на машиностроительных предприятиях и использующей стандарты ЕСТД. Также улучшения направлены на максимальное приближение цифровых моделей технологических объектов к их аналогам в реальном производстве. Подобный подход призван значительно повысить прозрачность, понятность и удобство применения как всей системы, так и отдельного настроенного ранее проекта.

Введение

При работе в различных автоматизированных технологических системах (САМсистемы, системы имитации обработки, системы верификации и оптимизации технологических процессов) пользователи нередко сталкиваются с тем, что у каждой системы своя архитектура проекта, свой набор технологических объектов и свои принципы взаимосвязей между ними. Часто эти взаимосвязи и архитектура бывают нелогичны и весьма трудны для понимания, но самая большая проблема заключается в том, что при переходе от одной системы к другой приходится тратить много времени на освоение принципов новой системы. При этом знания основ технологии машиностроения и стандартов ЕСТД помогают лишь частично: в архитектуре современных технологических САПР (в первую очередь зарубежных) наблюдается значительный отрыв от принятых в отечественном машиностроении подходов к организации технологических процессов.

В основе обновления базовых версий технологических продуктов НТЦ «ГеММа» (CAD/CAMсистема «ГеММа3D» и система верификации «ГеММа3D.Верификатор») лежит принцип соответствия структуры проекта структуре технологического процесса, основанной на стандартах ЕСТД, а также максимального смыслового приближения цифровых моделей технологических объектов, настраиваемых и используемых в системах (режущие инструменты, заготовки, оборудование и т.д.), к их аналогам в реальном производстве. В первую очередь данная концепция начала реализовываться в системе верификации «ГеММа3D.Верификатор» и сразу получила одобрение пользователей. Специалисты компании решили развивать такой подход, а в новую версию 4 внесли ряд существенных улучшений, способствующих более эффективной работе.

Навигатор проекта системы «ГеММа3D.Верификатор»

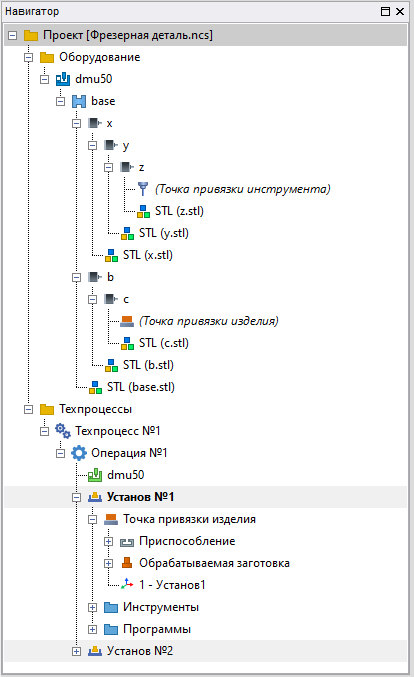

Базовым интерфейсным решением всех современных систем является навигатор проекта. Все ключевые операции с настройкой проекта и подготовкой к работе осуществляются при помощи навигатора. В навигаторе проекта системы «ГеММа3D.Верификатор» отображаются две основные папки (рис. 1): «Оборудование» (в ней показаны все компоненты оборудования и их взаимосвязи) и «Техпроцессы» с технологическими процессами (ТП), которые структурированы в соответствии с правилами ЕСТД (в той степени, насколько это удобно для работы в подобной системе).

Рис. 1. Навигатор проекта системы

Для сборки оборудования в папке «Оборудование» необходимо загрузить или создать в системе геометрические компоненты, определить их тип (статический, подвижная ось, магазин инструмента и некоторые другие) и расположение друг относительно друга и выполнить настройку каждого компонента в окне свойств. Чтобы всё это правильно перемещалось, настраивается скрипт кинематики, в котором математически описываются кинематические законы движения компонентов.

В папке «Техпроцессы» создаются ТП, включающие элементы в соответствии с их структурой по ЕСТД: ТП состоит из операций, операции состоят из установов, установы состоят из переходов. В нашем случае переходы сведены к выполняемым на данном установе управляющим программам (УП), так как расписывать содержание действий на переходе, применяемый инструмент и режим обработки при выполнении функций верификации не имеет большого смысла (подобное подробное описание запланировано в CAD/CAMсистеме «ГеММа3D», в том числе и с целью автоматического формирования технологических карт на основе проекта).

У каждого элемента структуры ТП есть свои специфические атрибуты. У технологической операции должно быть назначено оборудование, которое выбирается из доступных в проекте в папке «Оборудование» единиц оборудования. В каждом установе задаются: заготовка (включая геометрические элементы, на основе которых происходит верификация обработки), технологическая оснастка, рабочая система координат (СК), инструменты и управляющие программы, выполняемые на данном установе.

Настройка и сборка объектов в технологическом установе

Технологический установ является ключевой структурной единицей ТП при верификации работы оборудования с ЧПУ. Именно на установе настраиваются все технологические объекты и происходит выполнение УП.

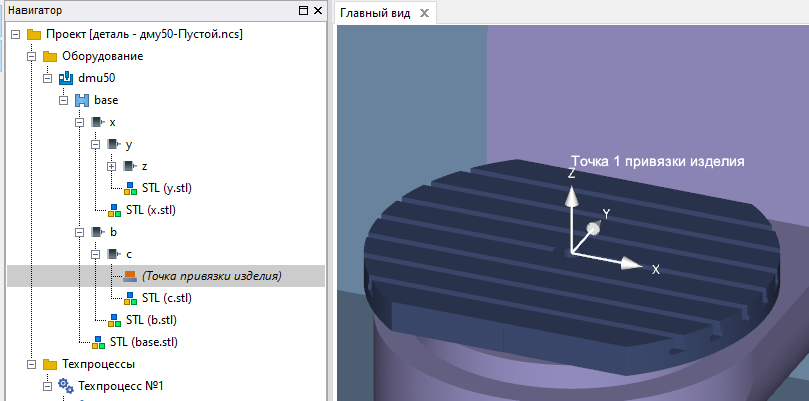

Технологические объекты, размещаемые в рабочей зоне оборудования на технологическом установе, собираются вокруг так называемой точки привязки изделия, которая назначается в определенном месте оборудования (на рис. 2 — в центре стола станка) и представляет собой СК (может быть назначено несколько точек привязки со своим номером).

Рис. 2. Точка привязки изделия

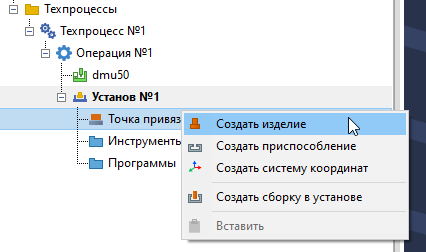

Относительно точки привязки можно создать следующие технологические элементы, в основе которых лежит геометрия: Изделие, Приспособление, СК (рис. 3). Также можно создать компонент Сборка в установе, который предполагает сборку технологических объектов в установе. В сборку можно поместить компоненты в произвольном составе, что позволяет перемещать их одновременно, а не по отдельности (более подробно это будет описано ниже).

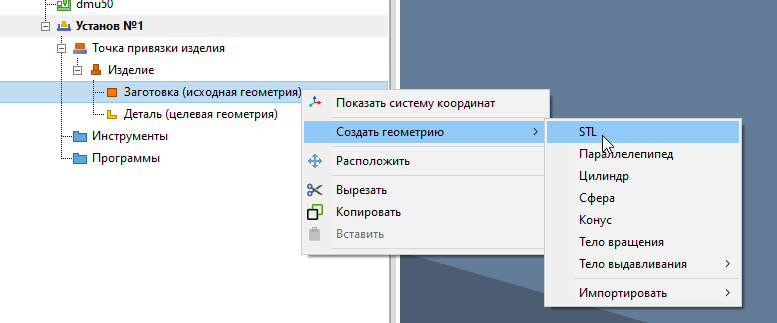

Рис. 3. Создание геометрических технологических объектов установа

Компонент Изделие включает дочерние компоненты: Исходная геометрия (другими словами, заготовка, из которой делается деталь) и Целевая геометрия (деталь, которая должна быть сделана из заготовки) — рис. 4. Для каждого компонента может быть добавлена геометрия в виде внешней STLмодели, примитива с настраиваемыми параметрами или тела вращения/выдавливания (см. рис. 4). Аналогичным образом предусмотрено задание геометрии для компонента Приспособление.

Рис. 4. Составляющие компонента Изделие и задание геометрии для них

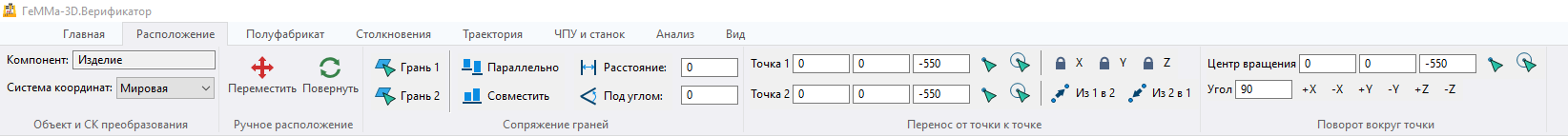

После создания всех технологических объектов (компонентов) в установе их необходимо расположить друг относительно друга. В системе предусмотрен достаточно широкий инструментарий для операций перемещения и расположения компонентов и их дочерних элементов. Команды данного инструментария находятся в отдельной вкладке Расположение ленты команд (рис. 5). Каждый компонент можно повернуть и перенести по осям выбранной СК вручную, воспользоваться сопряжениями между гранями (параллельность, в том числе на определенном расстоянии, совмещение, расположение под углом), перенести из одной точки в другую и обратно, повернуть вокруг выбранной точки, ориентируясь на оси СК. И, конечно, можно задать непосредственно координаты компонента для определения его положения.

Рис. 5. Команды для расположения компонентов

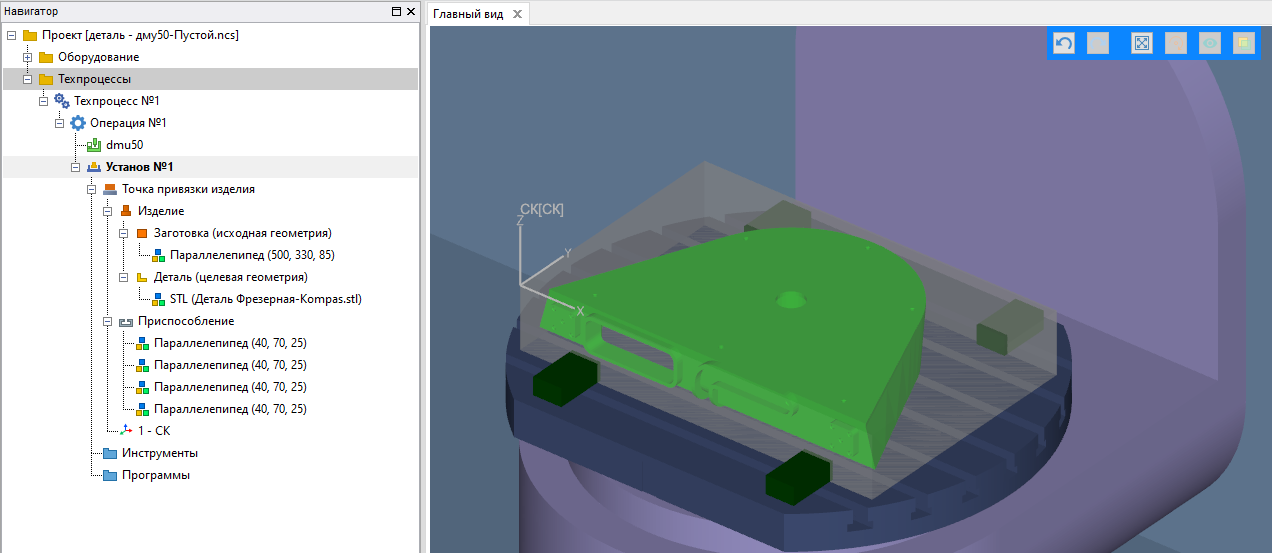

На рис. 6 показаны настроенные и размещенные технологические компоненты установа, а также образующая их геометрия, в графическом окне и окне навигатора проекта. Для удобства каждый компонент можно скрыть или сделать прозрачным (на рис. 6 прозрачной показана заготовка — исходная геометрия).

Рис. 6. Размещенные компоненты технологического установа

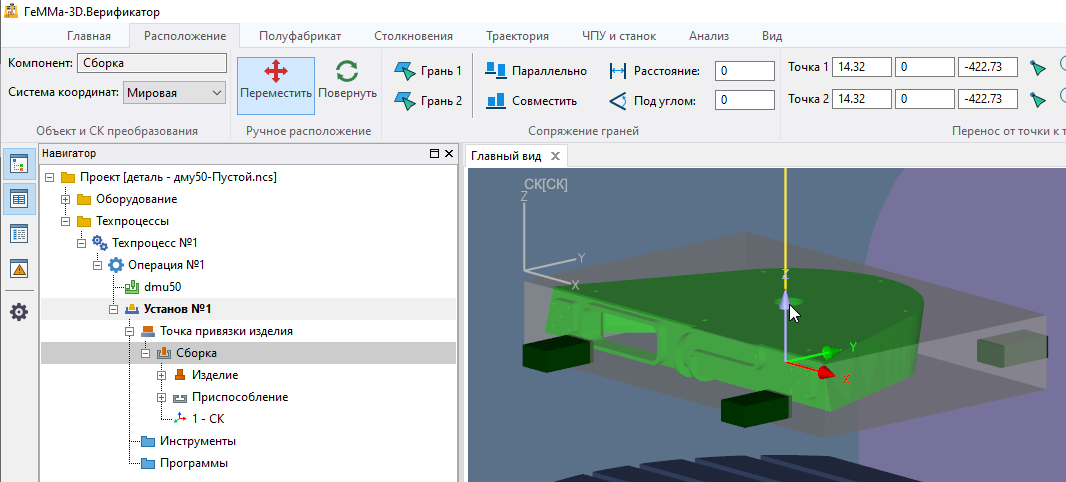

Структура компонентов в технологическом установе устроена таким образом, что каждый из компонентов, а также элемент образующей его геометрии можно переместить отдельно. Это не всегда бывает удобно (например, необходимо приподнять уже настроенные компоненты на какуюлибо высоту или переместить их все сразу, включая рабочую СК, на столе станка), поэтому в структуре установа предусмотрен дополнительный компонент — Сборка в установе. В этот компонент, при необходимости, в качестве дочернего компонента может быть добавлен любой из перечисленных выше объектов установа (как правило, добавляются все сразу). Таким образом, перемещая компонент Сборка, мы перемещаем содержащиеся в нем компоненты все вместе (рис. 7).

Рис. 7. Включение технологических компонентов в сборку на установе и их совместное перемещение в рабочей зоне оборудования

Сборка инструмента в соответствии со сборкой на станке

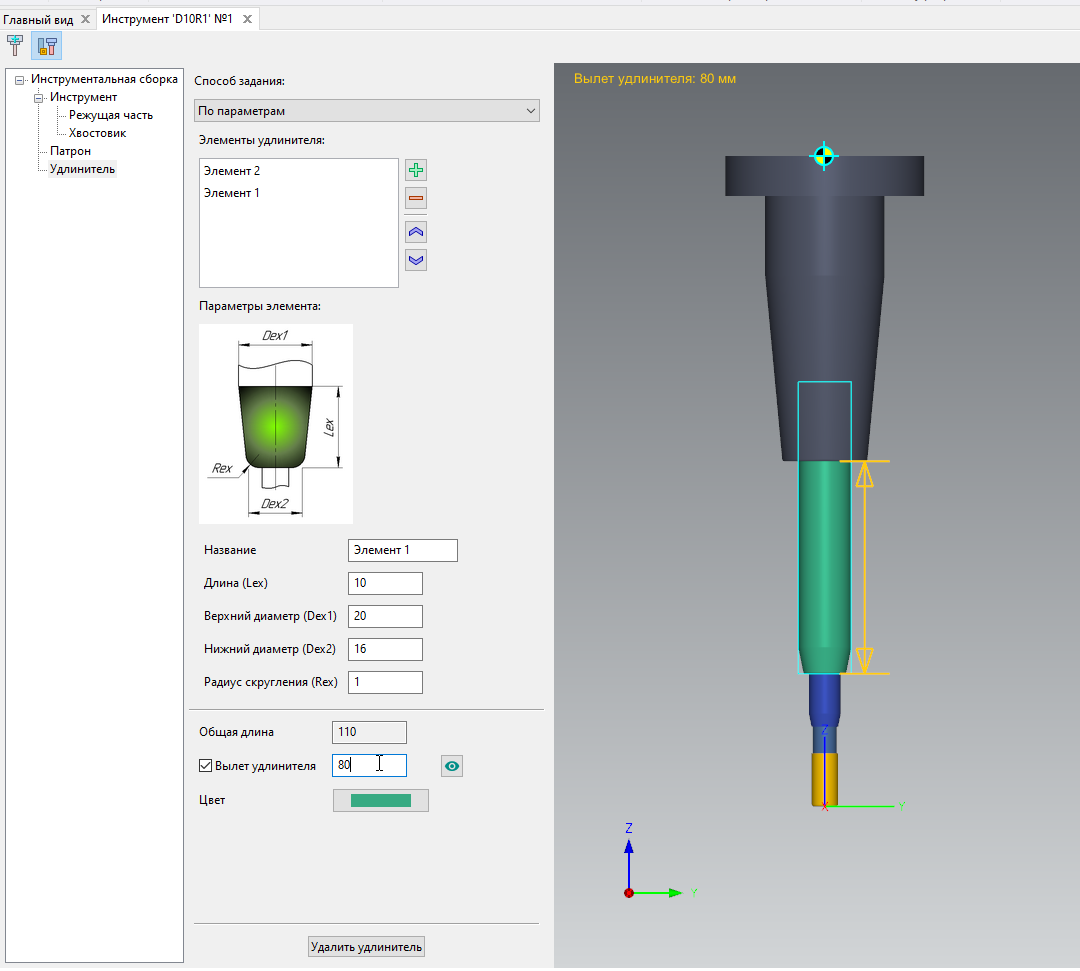

Для создания инструментов в системе «ГеММа3D. Верификатор» используется достаточно удобная команда, основное отличие которой от аналогичных команд большинства САМсистем, а также известной системы верификации VeriCut — разделение инструментальной сборки на отдельные компоненты, которые бы соответствовали реальным «железным» компонентам (например, в VeriCut для фрезерных сборок нет отдельного компонента «патрон», «удлинитель», «хвостовикдержатель», а есть только «Режущая часть» и «Державка», которые могут состоять из множество отдельных элементов). Вопервых, это позволяет использовать базу данных соответствующих отдельных компонентов, вовторых, дает возможность быстро создавать именно сборку и, что немаловажно, редактировать ее за счет таких параметров, как вылет одного компонента из другого и быстрые настройки взаимного расположения целостных компонентов.

Для примера рассмотрим фрезерную инструментальную сборку. Диалоговое окно команды создания инструментальной сборки (рис. 8) состоит из навигатора вкладок компонентов, панели ввода параметров компонента и графического окна, в котором отображается 3Dмодель текущего состояния инструмента с возможностью перемещения и поворота. При выборе вкладки какоголибо компонента появляется набор параметров для этого компонента на панели ввода параметров.

Рис. 8. Окно команды создания инструментальной сборки с активной вкладкой параметров удлинителя

Фрезерная инструментальная сборка состоит из следующих компонентов (см. рис. 8):

1 Фреза. Сборная или монолитная фреза: для сборной задаются режущая пластина/головка и корпус/хвостовикдержатель как отдельные компоненты. Они могут быть по отдельности заданы типом и параметрами или эскизами/моделями. Для монолитной фрезы задаются режущая часть и хвостовик как элементы единого компонента, который также может быть задан типом и параметрами или эскизом/моделью. Для фрезы любого типа задается ее вылет из патрона или удлинителя.

2 Патрон. Базовый патрон устанавливается в шпиндель, представляющий собой целостный компонент: может состоять из одного или нескольких отдельных геометрических элементов с определенным набором параметров или задан эскизом/моделью. Для патрона настраивается его вылет из шпинделя.

3 Удлинитель. Дополнительная оправкаудлинитель вставляется в патрон или другой удлинитель и представляет собой целостный компонент. Создается при необходимости (при этом может быть создано несколько удлинителей) и может состоять из одного или нескольких отдельных геометрических элементов с определенным набором параметров или задан эскизом/моделью. Для удлинителя задается его вылет из патрона или другого удлинителя.

Коррекция на радиус инструмента

Одной из важных особенностей технологического процесса, обеспечивающего высокую точность изготовления деталей на фрезерном и токарном оборудовании с ЧПУ, является использование коррекции на радиус инструмента. В 4й версии системы «ГеММа3D.Верификатор» реализована возможность учета использования коррекции на полный радиус инструмента при имитации движения инструмента и съема материала.

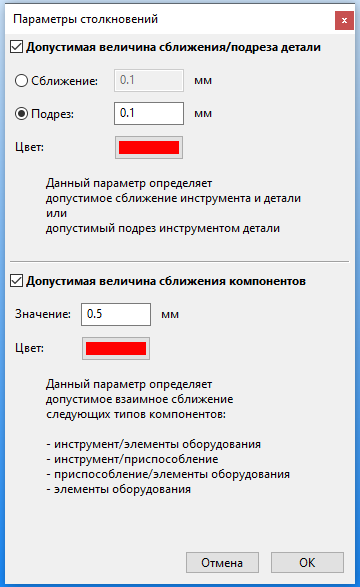

Настройка контроля столкновений и подрезов

Для проверки подрезов и столкновений в процессе верификации в системе предусмотрена команда Параметры столкновений (рис. 9). В данной команде отдельно настраивается величина сближения инструмента с деталью (целевой геометрией), в том числе на рабочей подаче. Также можно задать «подрез» детали, что бывает актуально в первую очередь для чистовой обработки: вопервых, электронная модель детали в формате STL не всегда может быть точной, часто ее поверхность имеет незапланированные выступы в пределах нескольких сотых и даже десятых миллиметра; вовторых, для обработки классных размеров (например, отверстий) требуется выйти за пределы номинального размера внутрь детали (например, для отверстий с допуском на диаметр Н7), а размеры в модели детали, как правило, конструктором выполняются с номинальными значениями.

Рис. 9. Окно команды Параметры столкновений

Определены следующие компоненты системы «станок — приспособление — инструмент — деталь», столкновения между которыми будут проверяться на любой подаче (см. рис. 9):

- инструмент и элементы оборудования (все);

- инструмент и элементы компонента «приспособление» (все);

- элементы компонента «приспособление» и элементы оборудования (все);

- элементы оборудования, выбранные в таблице столкновений (см. далее).

Для этих пар компонентов настраивается общая величина допустимого сближения.

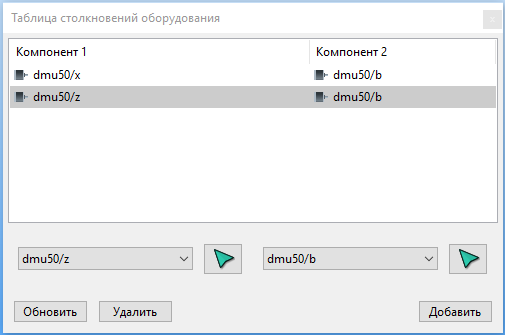

Столкновения между определенными элементами оборудования настраиваются в команде Таблица столкновений (рис. 10). Эти пары элементов попадают в проверку с допустимой величиной сближения между ними, настроенной в параметрах столкновений.

Рис. 10. Таблица столкновений оборудования для дополнительной настройки столкновений

Управление процессом имитации обработки

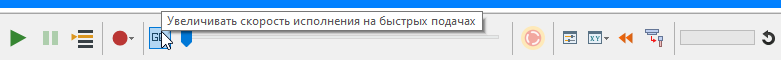

Изменения в новой версии 4 системы «ГеММа3D.Верификатор» коснулись также и панели инструментов управления процессом имитации обработки (рис. 11).

Рис. 11. Панель инструментов управления процессом имитации обработки

Появилась такая весьма полезная функция, как увеличение скорости выполнения имитации для кадров УП на ускоренной подаче (G0, Fmax) до максимально возможной. В большинстве случаев рассматривать движение на ускоренных подачах смысла нет, поэтому пользователь начинает увеличивать скорость имитации. В результате бывает так, что он не успевает снизить скорость при начале важного участка обработки уже на рабочей подаче (регулировка скорости происходит для всех подач одинаково). В системе «ГеММа3D.Верификатор» данная проблема решена опять же на основе приближения к реальному процессу обработки.

Помимо этого, добавлена команда возврата инструмента в магазин, что повышает удобство всестороннего осмотра полуфабриката. Кнопка Сброс моделирования перенесена в самый конец панели инструментов, чтобы минимизировать ее случайное нажатие (что иногда бывает критично в рабочем процессе), при этом добавилась команда подтверждения сброса. Кроме того, остальные кнопки панели инструментов были перегруппированы для повышения общей эргономики их использования.

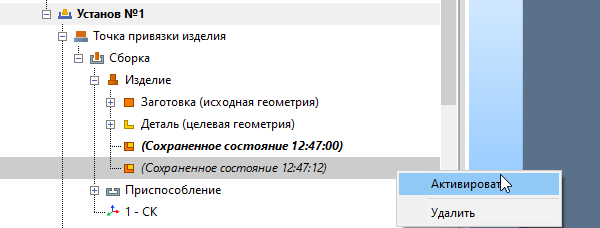

При имитации обработки можно сохранить любое текущее состояние изделия, причем таких состояний может быть несколько (рис. 12). После остановки процесса и сброса моделирования восстановление полуфабриката будет до активного промежуточного, а не до исходного состояния. Подобная функция позволяет не выполнять набор программ заново на всем установе при обнаружении проблемы, а фиксировать те состояния полуфабриката, при достижении которых проблем обнаружено не было, и переходить на них впоследствии. Промежуточные состояния при необходимости можно удалить.

Рис. 12. Промежуточные состояния изделия

Заключение

В статье рассмотрены наиболее значимые улучшения функционала и интерфейса 4й версии системы верификации «ГеММа3D.Верификатор». В основе данных улучшений лежит принцип соответствия между структурой рабочего проекта системы, отраженной в навигаторе, и структурой технологического процесса, принятой на машиностроительных предприятиях и использующей стандарты ЕСТД, а также максимальное приближение цифровых моделей технологических объектов к их аналогам в реальном производстве. Подобный подход призван значительно повысить прозрачность, понятность и удобство использования как всей системы, так и отдельного настроенного ранее проекта.

Выпуск версии 4 системы «ГеММа3D.Верификатор» планируется в апреле 2022 года.