Без преувеличения можно сказать, что в отечественном производстве наблюдается пик роботизации в самых разных отраслях. Уже несколько лет рынок робототехники в России демонстрирует ежегодный рост в несколько десятков процентов. А если считать с 2010 года, то темпы роста российского рынка выросли с 230 проданных роботов до 1410 роботов в год, то есть более чем в шесть раз (по данным НАУРР и TAdviser).

В промышленности традиционными для роботизации областями являются сварка, сборка и паллетирование. Однако в настоящий момент роботизация проникла в ряд совершенно иных областей, например 3Dпечать, ткачество, сканирование и пр. Распространение роботов в новых областях промышленности отчасти стало возможным благодаря автоматизации программирования роботов. Программные пакеты для подготовки управляющих программ для роботов позволяют запрограммировать более сложные движения и действия промышленного робота в сравнении с программированием методом обучения (Touchup). В то же время от таких программных пакетов требуется максимальная гибкость и универсальность, чтобы успешно решить задачи, характерные для конкретной области применения роботов. Рассмотрим ряд кейсов применения промышленных роботов и автоматизации программирования из практики ГК «ПЛМ Урал» (г.Екатеринбург).

Безусловно, логично проникновение роботизации в области производства, сопряженные с опасными условиями труда, когда требуется убрать человека из опасной среды и заменить его машиной. Например, одно из подразделений компании, специализирующейся на ремонте газотурбинных двигателей, столкнулось с задачей нанесения покрытий на лопатки газотурбинных двигателей (рис. 1) с применением робота ABB. Камера, в которой выполняется процесс нанесения покрытий, оснащена мощной вытяжкой. Тем не менее, в воздухе всегда находятся частицы порошка, что представляет угрозу здоровью человека при длительном нахождении в камере без средств индивидуальной защиты. В таких условиях создание программ методом обучения затруднено.

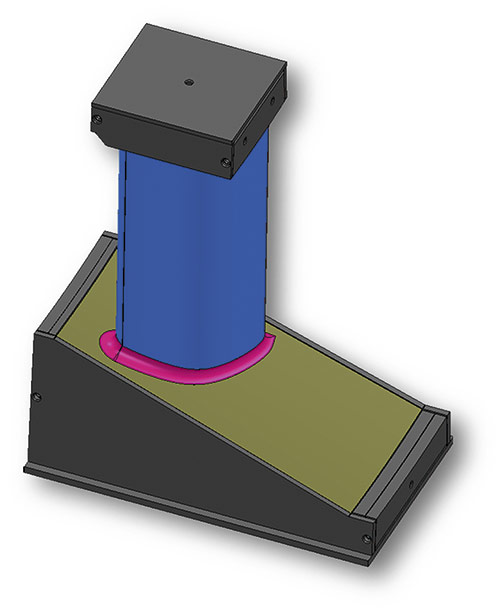

Рис. 1. Лопатка газотурбинного двигателя

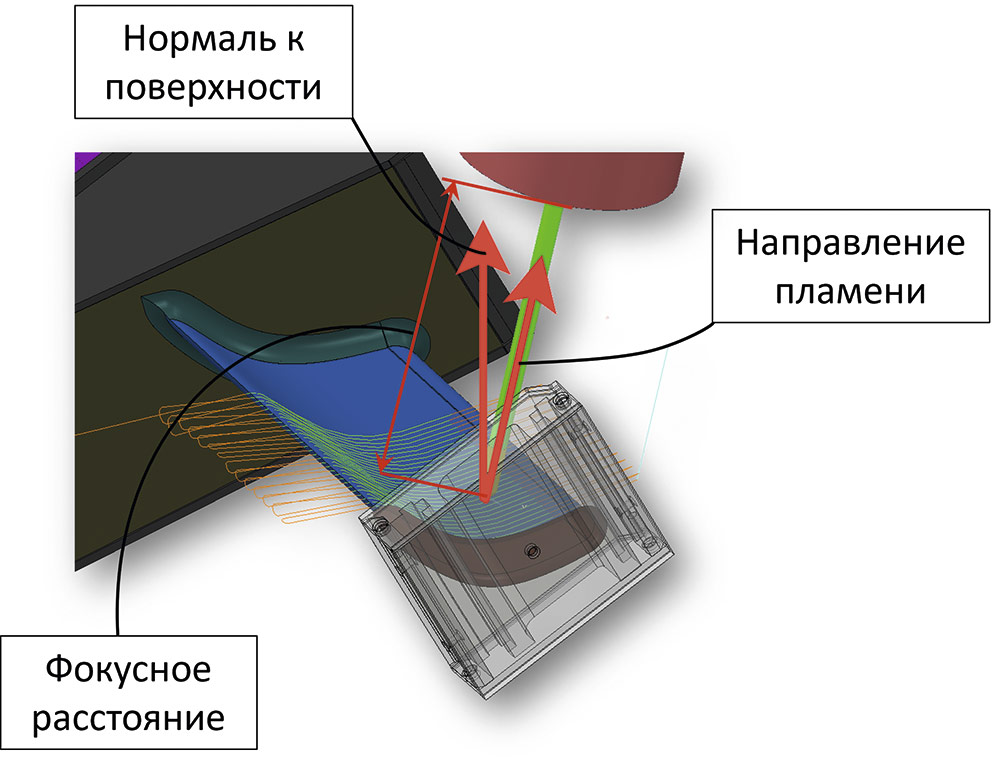

Кроме того, существенную проблему представляет геометрия изделия. При создании программы методом обучения выдержать постоянные параметры операции — фокусное расстояние, постоянная ориентация пламени относительно поверхности, постоянная скорость перемещения пламени относительно поверхности (рис. 2) — фактически нереально. Фокусное расстояние влияет на температуру частицы во время контакта с поверхностью, поэтому его значение должно быть постоянным. От угла между пламенем и поверхностью зависит расход материала: чем больше угол между осью пламени и нормалью к поверхности, тем больше расход порошка. Кроме того, существует предельно допустимое значение угла, при превышении которого порошок перестает прилипать к поверхности. В ходе обработки угол между пламенем и поверхностью должен быть постоянным. Скорость перемещения пламени относительно поверхности влияет на микроструктуру покрытия и для обеспечения равномерности слоя покрытия эта скорость должна быть постоянной. Следствием неэффективной траектории является повышение коэффициента использования материала (КИМ), то есть возрастает расход порошка. Напомним, что использованный порошок не пригоден для повторного применения.

Рис. 2. Геометрические параметры операции

Результатом внедрения CAMрешения, которое включало постпроцессор и цифровую модель роботизированной ячейки, стало не только снижение КИМ и повышение производительности операции, но и значительное сокращение времени пребывания инженера в опасной среде за счет дистанционного программирования ячейки.

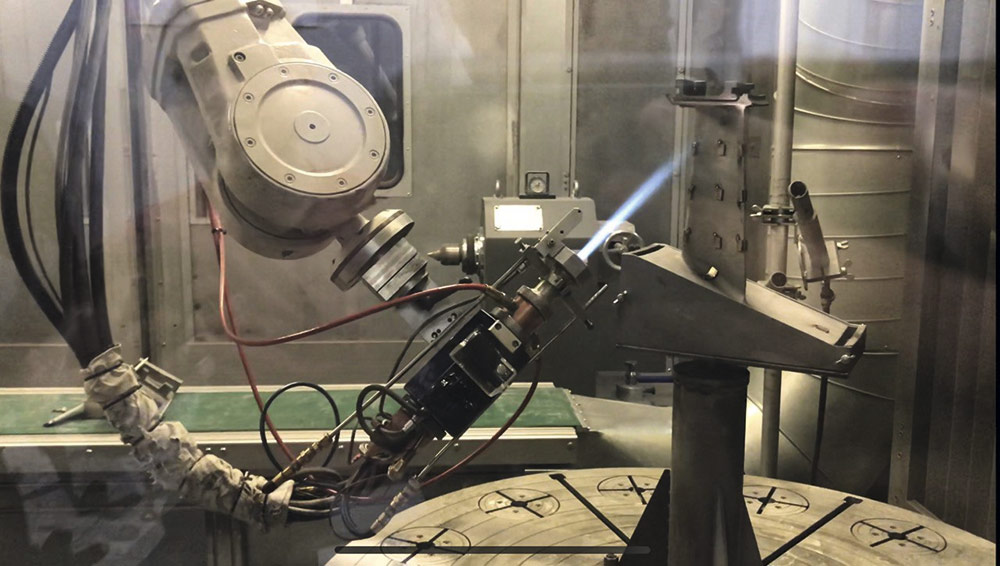

Рис. 3. Прожиг рабочей поверхности перед нанесением покрытия

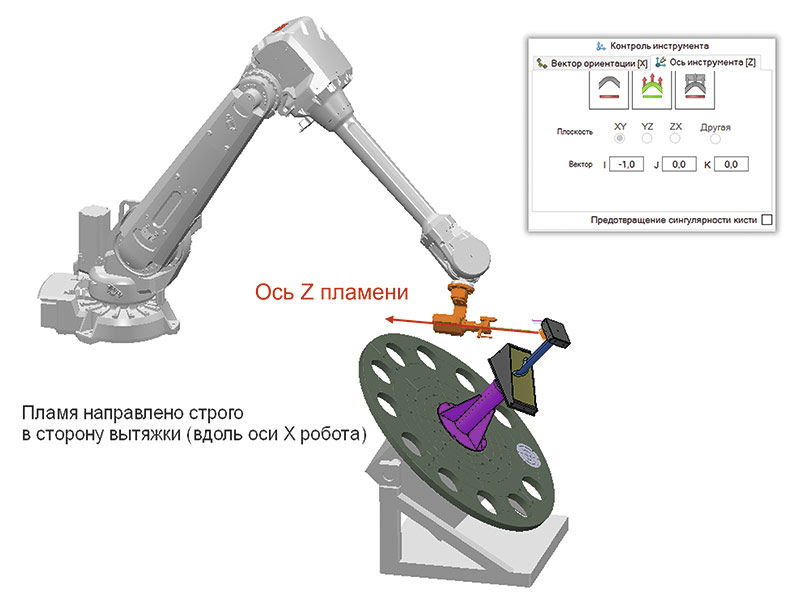

На примере, приведенном ниже, рассмотрим решение одного из технологических требований при нанесении покрытий: в ходе операции пламя всегда должно быть направлено в сторону вытяжки (на фотографии на рис. 3 вытяжка расположена напротив робота справа). То есть в ходе обработки робот и внешний двухосевой позиционер должны так «играть осями», чтобы вектор пламени оставался постоянным. При создании программы методом Touchup это требование выдержать крайне сложно, потребуется много часов кропотливой работы по обучению робота. В среде CAM уже предусмотрены инструменты для управления векторами рабочего устройства, в частности можно фиксировать ось пламени в заданном направлении (рис. 4).

Рис. 4. Постоянное направление оси пламени по заданному вектору

Наличие таких инструментов, как управление векторами рабочего органа, является обязательным условием применимости той или иной CAMсистемы для программирования роботов. В то же время имеется ряд инструментов, не являющихся обязательными, но существование которых значительно расширяет область применения конкретной CAMсистемы.

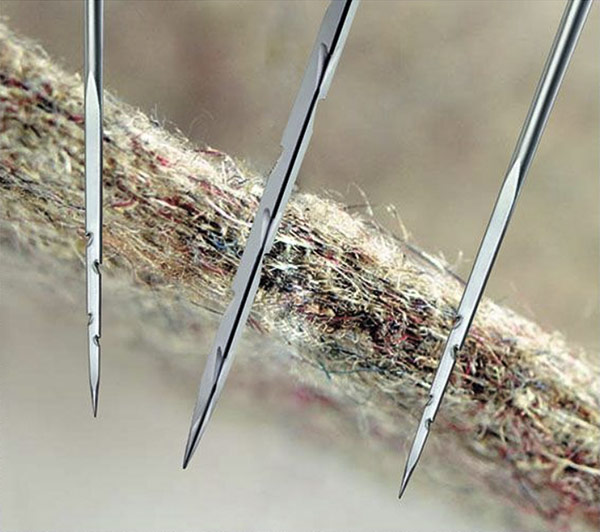

Рассмотрим проект, который был внедрен на одном из предприятий Подмосковья для решения задачи пробивки композитных материалов, — это роботизированная ячейка. Пробивка композитных материалов используется для обеспечения спутывания нитей из разных слоев композитной ткани, что позволяет обеспечить механические свойства будущего материала — сопротивление сдвигу и сопротивление разрыву. Для пробивки используются специальные иголки с зазубринами (рис. 5), собранные в матрицу, которая уже устанавливается в кисть промышленного робота.

Рис. 5. Иголки, используемые для пробивки композитных материалов

Общий порядок операции следующий:

- Укладывается пара слоев композитной ткани на основу.

- Выполняется пробивка с заданным шагом, к примеру 100 мм.

- Укладывается следующий слой.

- Снова выполняется пробивка также с шагом 100 мм, но со смещением 20 мм.

- Укладывается еще один слой.

- Снова пробивка со смещением и т.д.

Таким образом, спутывание происходит не в одной и той же области, а равномерно по всему объему полуфабриката.

Для случая, когда основа, на которую укладываются слои композитной ткани, является плоской, управляющую программу для робота легко написать методом обучения. Однако, когда форма основы криволинейная, обеспечить равномерность сетки ударов становится уже на порядок сложнее (рис. 6).

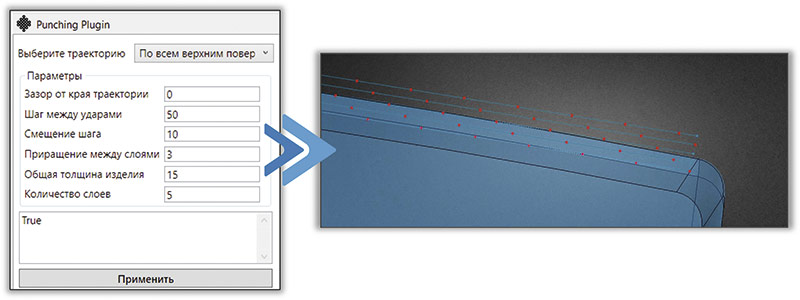

Рис. 6. Криволинейная форма основы

Специалист ГК «ПЛМ Урал» создал дополнение к CAMсистеме для автоматического расчета сетки ударов. От пользователя только требуется создать базовую траекторию, указать шаг, смещение от края, количество слоев и толщину слоя. Система автоматически выполнит расчет сетки ударов с заданными параметрами (рис. 7).

Рис. 7. Результат расчета сетки ударов. Красные точки — точки ударов прошивной матрицы

Такая высокая степень автоматизации программирования возможна благодаря особому функционалу CAMсистемы по перераспределению точек. В арсенале CAMсистемы есть инструменты, позволяющие управлять расположением точек траектории. В частности, пользователь может создать дополнительные промежуточные точки с заданным расстоянием и присвоить этим точкам дополнительный параметр. В дальнейшем при генерации управляющей программы постпроцессор сможет обработать помеченные точки и в коде программы появятся соответствующие команды на срабатывание прошивной матрицы. В результате внедрения был получен желаемый результат — равномерная плотность точек прошивки (рис. 8).

Рис. 8. Результат выполнения управляющей программы

Приведенный выше кейс демонстрирует нестандартное применение CAMсистемы, возможное благодаря гибкости программного обеспечения.

Безусловно, при разработке решения для программирования промышленных роботов немаловажную роль играют квалификация, опыт и нестандартное мышление поставщика программного обеспечения. Традиционно CAMсистемы в первую очередь направлены на решение задач программирования оборудования для металлообработки. Адаптация CAM для таких специфических задач, как 3Dткачество из вышеприведенного примера, в большей степени ложится на плечи специалистов компанииинтегратора.

Роботизация во многом ассоциируется со сваркой. Сварка роботами — это уже стереотип, некий стандарт роботизации. Казалось бы, уже многие вопросы должны быть решены. И все же это не до конца верно. Как правило, роботизированная сварка применяется в серийном производстве. Для клиента из города Сызрани мы столкнулись с задачей автономного программирования сварки в мелкосерийном производстве. Номенклатура изделий часто меняется, а самое главное — меняются конфигурации швов. Часть швов может быть запрограммирована параметрически, и применение CAMсистем не требуется, а часть швов имеют форму, не позволяющую выполнить параметрическое программирование.

При внедрении CAMрешения для программирования сварки мы столкнулись с рядом интересных задач:

- управляющая программа должна состоять из формуляров;

- в каждом файле управляющей программы должно быть не более 2 тыс. строк;

- CAMсистема должна распознавать первую и последнюю точку для каждого рабочего сегмента траектории сварки;

- пользователю должны быть предоставлены инструменты для задания параметров сварки, таких как форма кратера, параметры колебаний электрода при сварке.

Рассмотрим проблему вывода управляющих программ в форме специальных формуляров. Формуляр — это некоторый шаблон команды, в котором описаны все необходимые параметры работы РТК в заданном режиме. Формуляры легко редактируются с пульта управления роботом, а в случае аварийной остановки программы всегда легко отследить, на каком формуляре прервалась программа, и продолжить выполнение программы с указанного формуляра.

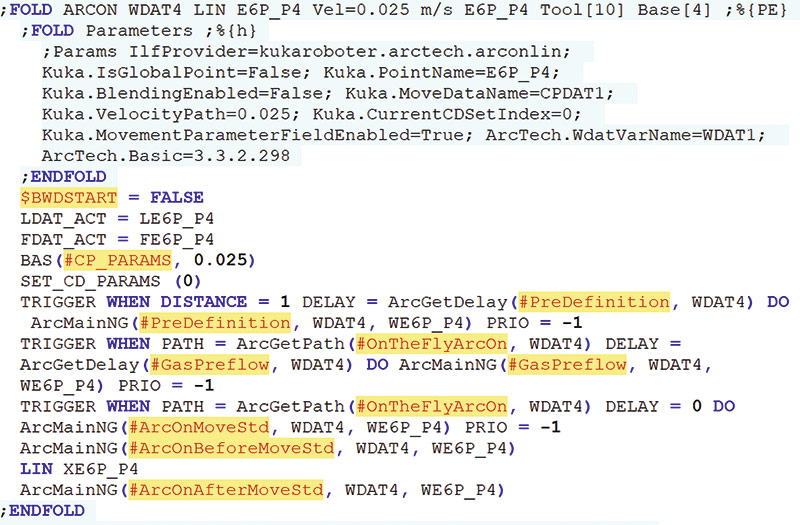

Технологический пакет KUKA ArcTech предоставляет ряд формуляров для программирования сварки: включение сварки, отключение сварки, перемещение в режиме сварки. Например, на рис. 9 показан пример формуляра для активации сварки в заданной точке. Такие формуляры объединены в SRCфайл управляющей программы робота.

Рис. 9. Формуляр включения сварки в заданной точке

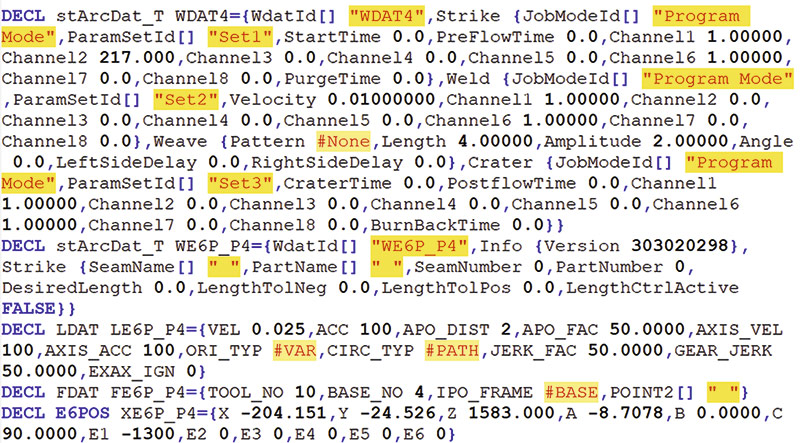

Все сопутствующие параметры, на которые ссылается формуляр, объявлены в отдельном файле (DATфайл) и имеют вид, показанный на рис. 10. Эти параметры задают режим сварки, форму колебаний, вид шва, форму кратера, координаты точки и т.д.

Рис. 10. Объявление параметров в DAT-файле

Специалист Группы компаний «ПЛМ Урал» доработал исходный код модуля для программирования роботов и реализовал дополнительные инструменты для работы с траекториями сварки. Например, обновленный модуль программирования роботов распознает точки включения/отключения сварки, а для сегментов траектории, описанных всего двумя точками, добавляет промежуточную. Также для пользователя теперь доступны дополнительные параметры сварки: форма кратера, параметры формы и направления колебаний электрода при сварке. За корректность структуры SRC и DATфайлов управляющей программы отвечает постпроцессор, специально разработанный для данного РТК.

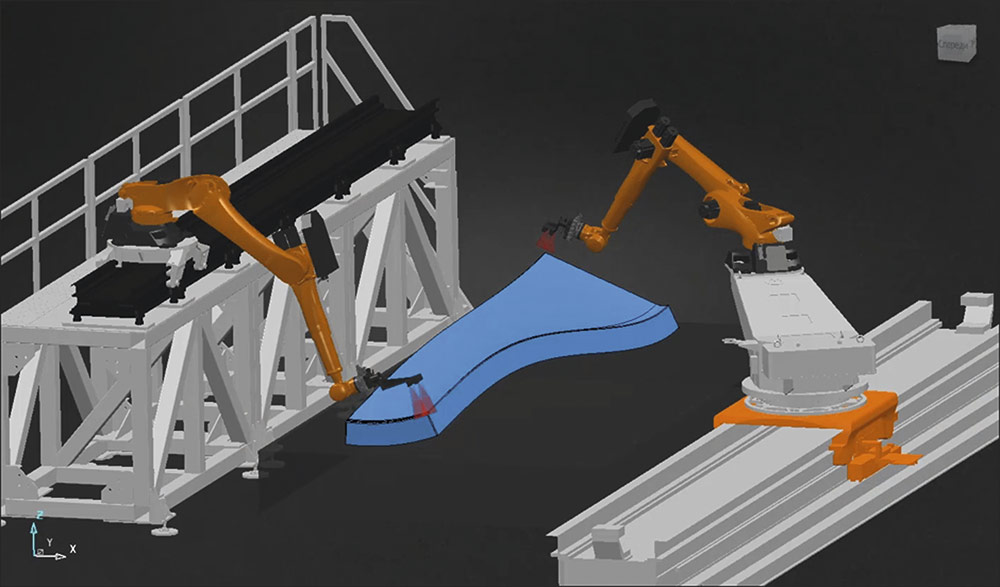

Кейс со сваркой — это не первый проект, для которого специалист ГК «ПЛМ Урал» дорабатывал исходный код модуля программирования роботов. Ранее мы решили задачу симуляции и поиска столкновений при одновременной работе двух промышленных роботов в одной ячейке. На рис. 11 представлен проект симуляции работы двух роботов, выполняющих сканирование.

Рис. 11. Симуляция работы двух роботов, сканирующих изделия

Сканирование — это также одна из нетиповых задач для промышленных роботов. В представленном на рис. 11 кейсе наш специалист разработал постпроцессор и модель ячейки двух роботов для программирования операций сканирования. Помимо двух 6осевых роботов в ячейке также задействованы дополнительные оси: линейный трек для мастерробота, поворотная консоль и линейный трек для подчиненного робота.

Роботизация в России активно проникает в самые разные области: 3Dткачество, 3Dпечать, сканирование, нанесение покрытий, аддитивные технологии, наплавка, покраска, фрезерование и т.д. Опыт нашей компании показывает, что применение систем автоматизации и автономное программирование роботов в значительной мере расширяет возможности для внедрения промышленных роботов. Мы наблюдаем интересную картину: темпы развития робототехники и соответствующих программных решений настолько высокие, что конечные пользователи роботов не всегда до конца понимают потенциал для роботизации, не понимают, какие именно задачи, кроме типовых (сварка, покраска, паллетирование), можно автоматизировать за счет применения промышленных роботов.