В статье предложен метод организации библиотек стандартизированных сборочных узлов и их дальнейшего использования при проектировании в среде Autodesk Inventor на примере процесса проектирования емкостного оборудования проектно-конструкторского отдела филиала «КЧХК» АО «ОХК «УРАЛХИМ».

В процессе проектирования емкостного оборудования, как и многих иных видов оборудования, возникает необходимость использования унифицированных сборочных узлов.

В системе Autodesk Inventor на сегодняшний день отсутствует возможность публикации сборочных моделей в стандартные библиотеки компонентов, что вызывает ряд трудностей и необходимость поиска обходных путей.

Так, при необходимости использования сборочной модели в качестве стандартного элемента без учета ее структуры в виде отдельных деталей, входящих в ее состав, можно решить задачу путем создания многотельной детали с последующей публикацией в собственную библиотеку. Такое решение позволяет применять как «статичные» исполнения, все параметры которых задаются жестко, так и пользовательские параметры, которые определяются непосредственно при вставке.

При необходимости учета структуры сборочной модели задача может быть решена путем создания параметрической сборки, однако в таком случае все исполнения сборочной модели будут «статичны», без возможности регулировки какихлибо параметров отдельных частей при вставке.

Наибольший интерес представляет задача использования унифицированных сборочных единиц с необходимостью учета структуры и организации возможности изменения параметров при вставке.

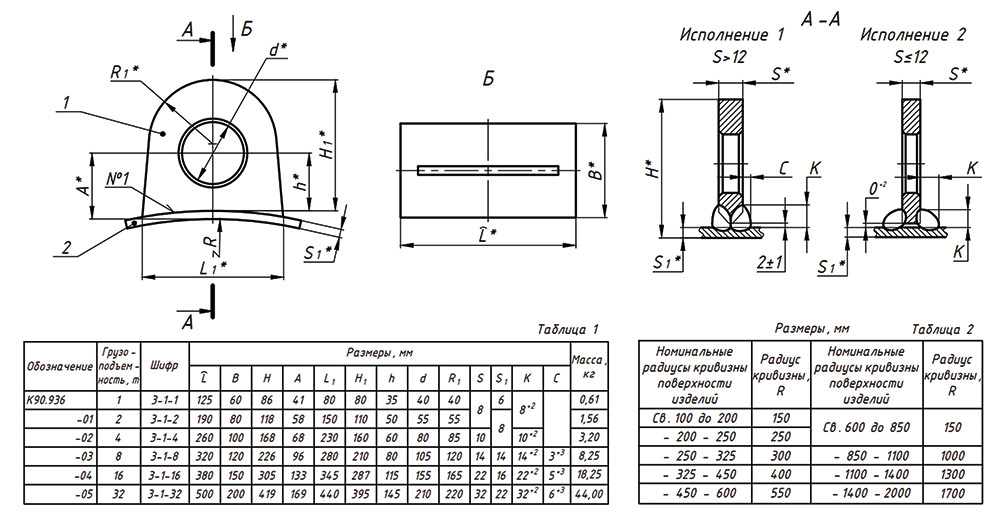

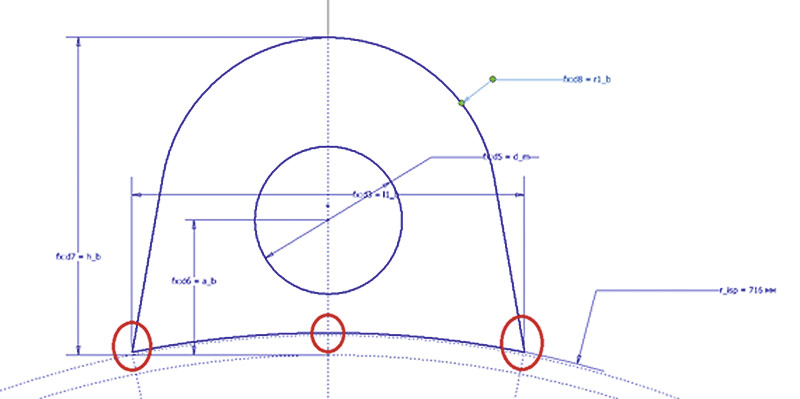

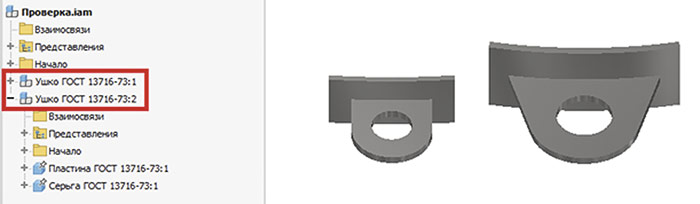

Рассмотрим решение на примере узла «Ушко», применяемого при проектировании емкостного оборудования проектноконструкторским отделом филиала «КЧХК» АО «ОХК «УРАЛХИМ». Конструкция узла представлена на рис. 1.

Рис. 1. Рассматриваемый узел

Узел представляет собой две детали: «Серьга» поз.1 и «Пластина» поз.2, размеры которых должны соответствовать данным в табл. 1 в зависимости от значения параметра Грузоподъемность, за исключением размера R, значение которого должно определяться пользователем при вставке узла в сборочную модель. Кроме возможности указания пользовательского значения размера R необходимо реализовать динамическое формирование обозначения и наименования узла и его составляющих, а также выбор материала изделия.

Обозначение узла принимается в соответствии с табл. 1, обозначение деталей определяется аналогичным образом в соответствии с базовыми шифрами К90.937 для детали «Серьга» и К90.938 для детали «Пластина».

Формирование наименования узла и деталей осуществляется по следующей схеме: имя узла/детали; шифр с учетом грузоподъемности; радиус кривизны R; материал, из которого изготавливаются детали узла; ссылка на стандарт ГОСТ 1371673. Например, узел грузоподъемностью 2 т; радиус кривизны 655 мм; выполнен из стали 12Х18Н10Т; должен иметь наименование «Ушко 312655 12Х18Н10Т ГОСТ 1371673» и обозначение «К90.93601»; входящие в его состав детали: «Серьга 312655 12Х18Н10Т ГОСТ 1371673», «К90.93701» и «Пластина 312655 12Х18Н10Т ГОСТ 1371673», «К90.93801».

Для решения описанной задачи требуется применение достаточно большого набора инструментов Inventor, среди которых следует выделить: инструменты подготовки сборочной модели с организацией возможности управления параметрами отдельных деталей из единого «контейнера»; использование правил iLogic; применение выражений для формирования наименований и обозначений; использование функции вставки компонентов iLogic.

Подготовка сборочной модели

Одним из возможных вариантов решения описанной задачи в системе Autodesk Inventor является создание сборочной модели с логическими правилами iLogic, управляющими геометрией отдельных деталей. Применение же сборочного узла в рамках проектов будет организовано при помощи функции Вставить компонент iLogic.

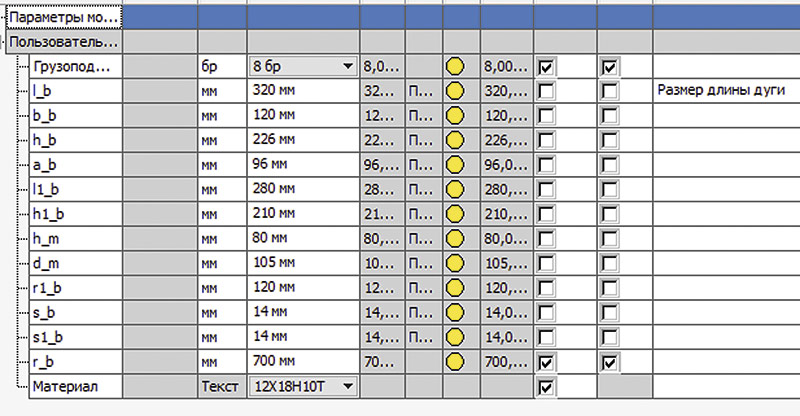

На начальном этапе построения узла производится создание и сохранение файла сборочной модели с именем «Ушко ГОСТ 1371673». В данном файле создается набор пользовательских переменных, соответствующих переменным в табл. 1 и 2 (см. рис. 1). Столбцы Обозначение, Шифр и Масса (см. табл. 1) преобразовывать в параметры необходимости нет, так как в модели существуют одноименные стандартные свойства. При этом добавляется дополнительный текстовый параметр Материал, не указанный в таблицах, но необходимый для управления материалом отдельных деталей. Значения создаваемых параметров принимаются равными любому исполнению узла. В результате создания переменных диспетчер параметров сборочной модели примет вид, показанный на рис. 2.

Рис. 2. Состояние диспетчера параметров сборочной модели

Управляющим параметрам добавляется свойство ключевых, в рассматриваемом случае для параметров Грузоподъемность, «r_b», Материал.

Далее для параметра Грузоподъемность создается список из нескольких значений, в который входят значения одноименного столбца табл. 1. Параметру Материал присваивается любое значение, например 12Х18Н10Т.

Следующим действием в сборочной модели создается правило, определяющее значения созданных параметров в зависимости от значения параметра Грузоподъемность. Условие можно сформулировать следующим образом: если значение параметра Грузоподъемность равно 1, то значения параметров «l_b», «b_b», «h_b», «a_b», «l1_b», «h1_b», «h_m», «d_m», «r1_b», «s_b», «s1_b» равны значениям первой строки табл. 1. Если же значение параметра Грузоподъемность равно 2, то значения указанных параметров равны значениям второй строки, и так далее в соответствии с табл. 1 (см. рис. 1). Кроме того, в данном правиле свойству Обозначение необходимо присвоить соответствующие значения.

Фрагмент описанного правила iLogic примет вид:

If Грузоподъемность = 1 Then

l_b = 125 мм

b_b = 60 мм

h_b = 86 мм

a_b = 41 мм

l1_b = 80 мм

h1_b = 80 мм

h_m = 35 мм

d_m = 40 мм

r1_b = 40 мм

s_b = 8 мм

s1_b = 6 мм ‘Значения параметров

iProperties.Value(“Project”, “Part Number”)= “К90.936” ‘Значение свойства “Обозначение”

ElseIf Грузоподъемность = 2 Then

l_b = 190 мм

b_b = 80 мм

h_b = 118 мм

a_b = 58 мм

l1_b = 150 мм

h1_b = 110 мм

h_m = 50 мм

d_m = 55 мм

r1_b = 55 мм

s_b = 8 мм

s1_b = 8 мм

iProperties.Value(“Project”, “Part Number”) = “К90.93601”

…

End If

После создания правила осуществляются проверка его работы и настройка инициаторов его выполнения.

Представленное правило не затрагивает параметр «r_b», значение которого пользователь выполняет самостоятельно, и параметр Материал. Оптимальным способом использования параметра Материал является его связь с имеющейся библиотекой материалов.

Для присвоения параметру Материал списка имен материалов из библиотеки необходимо дополнить существующее правило следующим выражением: «MultiValue.List(“Материал”) = iProperties.Materials». Результатом работы данного выражения будет появление выпадающего списка материалов в диспетчере параметров. Следует заметить, что показанный способ работает в случае наличия предварительно настроенной библиотеки материалов.

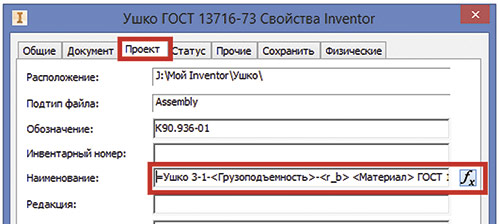

Определение принципов формирования атрибутов модели в части свойства Наименование можно также осуществить при помощи правила, добавив в него соответствующую функцию и создав выражение, например: «iProperties.Value(“Project”, “Description”) = “Ушко 31” & Грузоподъемность & “ “ & Материал & “ ГОСТ 1371673”».Однако система Inventor позволяет задавать свойства документов при помощи выражений и без использования правил iLogic.

Для этого необходимо параметрам Грузоподъемность и «r_b» (радиус кривизны R) установить свойство экспорта, так как данные параметры должны участвовать при формировании наименования изделия. Кроме того, требуется преобразовать текстовый параметр Материал в свойство документа. Сделать это при помощи диспетчера параметров невозможно, поэтому следует в очередной раз внести дополнения в существующее правило, добавив строку: «iProperties.Value(“Custom”, “Материал”) = Материал».

Результатом добавления параметрам Грузоподъемность и «r_b» свойства экспортируемых, а также корректировки правила является добавление в свойства документа в раздел «Прочие» одноименных записей. В случае необходимости требуется изменить тип свойств с текстового на числовой.

Формирование выражения для свойства Наименование производится во вкладке Проект окна Свойства Inventor. Для этого необходимо активировать область записи и начать выражение со знака «=», постоянные части записывать без какихлибо знаков, а ссылки на какието другие свойства приводить в скобках <>. Запись описанной ранее схемы наименования примет вид:

=Ушко 31<Грузоподъемность>

ГОСТ 1371673, где <Грузоподъемность>,

Рис. 3. Запись выражения для определения значения свойства

По окончании выполнения указанных действий подготовительный этап работы со сборочной моделью можно считать завершенным. После этого следует подготовить геометрию отдельных деталей. Для ускорения процесса создания геометрии и уменьшения количества ошибок при моделировании отдельных деталей перед их созданием целесообразно выполнить экспорт используемых в сборочной модели параметров в файл XML с последующим импортом в качестве параметров отдельных деталей.

Перед началом построения геометрии отдельных деталей следует определиться с методом будущего позиционирования деталей в сборочной модели узла, поскольку в системе Inventor таких методов достаточно много. К наиболее распространенным из них можно отнести следующие:

фиксация деталей в пространстве относительно единой системы координат;

- использование зависимостей или соединений;

- применение технологии конструктивных пар;

- использование правил iLogic как совместно с именованной геометрией, так и без таковой.

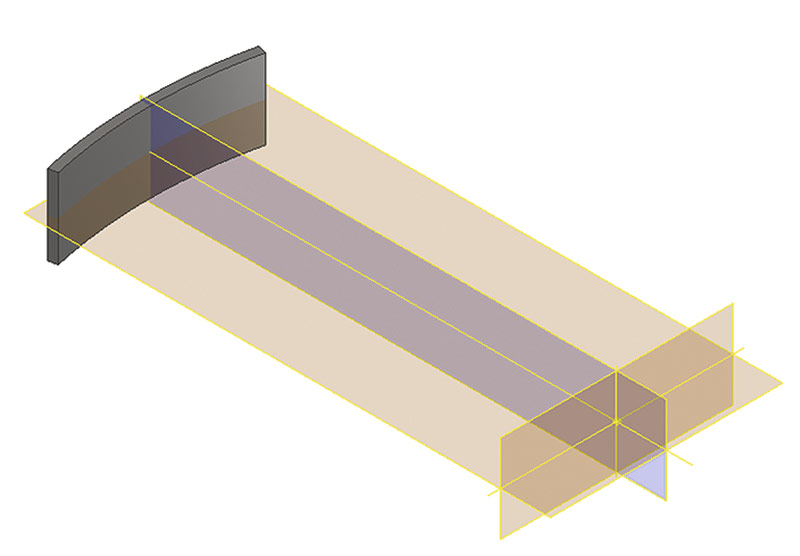

В рассматриваемой задаче использован вариант с единой системой координат, реализация которой будет осуществлена совмещением глобальных систем координат сборочной модели и моделей отдельных деталей, с добавлением к последним свойства базовых деталей. В таком случае положение деталей в сборочной модели будет определяться при помощи значений параметров.

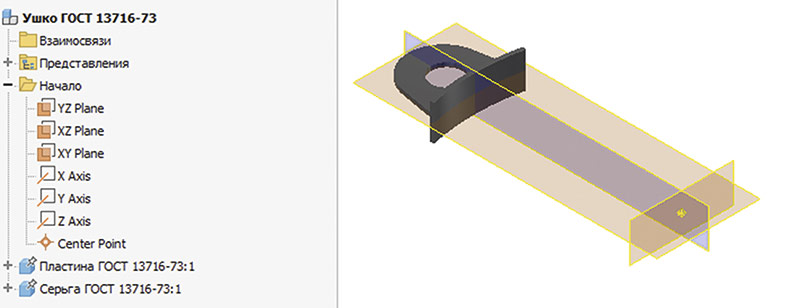

В рассматриваемом примере детали просты, а их геометрия имеет симметрию относительно двух плоскостей, что существенно облегчает построение и последующее позиционирование. Так, одна плоскость симметрии реализуется на этапе построения эскиза, а вторая — при выдавливании, направление которого задается симметричным плоскости эскиза. Готовая модель с набором базовых элементов показана на рис. 4.

Рис. 4. Геометрия детали «Пластина»

После построения геометрии детали создается логическое правило, выполняющее следующие действия:

- Определение значения свойства Обозначение детали в зависимости от значения параметра «Грузоподъемность».

- Определение физического материала детали в зависимости от значения параметра Материал.

- Обновление модели детали после внесения какихлибо изменений.

Дальнейшие действия по подготовке модели детали «Пластина» аналогичны действиям со сборочной моделью и заключаются в настройке инициаторов событий, а также написании выражения для определения значения свойства Наименование.

Построение детали «Серьга» имеет некоторые особенности за счет выбранного способа позиционирования детали в совокупности с наличием различных исполнений. Так, из рис. 1 видно, что при толщине листа до 12 мм включительно между деталями «Серьга» и «Пластина» нет зазора, а при толщине более 12 мм появляется зазор 2 мм. Решение данной задачи возможно на уровне построения геометрии эскиза, при выполнении которого необходимо решить задачу в общем виде, то есть в ситуации, при которой зазор существует. Пример реализации эскиза показан на рис. 5.

Рис. 5. Эскиз детали «Серьга»

Для управления наличием зазора в деталь добавляется правило, которое, помимо значений свойства Обозначение и материала детали, выполняет расчет размера «r_isp» и определяет радиус дуговой кромки. Формулировка условия следующая: если значение параметра «s_b» меньше или равно 12 мм, размер «r_isp» определяется как сумма параметров «r_b» (радиус кривизны R) и «s1_b» (толщина пластины S1); если значение параметра «s_b» больше 12 мм, размер «r_isp» определяется как сумма параметров «r_b» (радиус кривизны R), «s1_b» и постоянного коэффициента «2». Текст условия с учетом правил написания выглядит так:

If s_b <= 12 Then

r_isp = r_b + s1_b

Else

r_isp = r_b + s1_b + 2

End If

В остальном процесс моделирования полностью повторяет таковой для детали «Пластина».

Размещение созданных деталей в сборочной модели выполняется при помощи функции вставки с совмещением систем координат детали и сборки, а также с фиксацией детали.

Результатом размещения деталей в сборочной модели будет являться узел «Ушко» с фиксированными компонентами (пример показан на рис. 6).

Рис. 6. Сборочный узел «Ушко»

Вставленные в сборочную модель компоненты необходимо связать с параметрами сборочной модели. Связь осуществляется при помощи редактирования логического правила в сборочной модели, в которое добавляются следующие выражения:

Parameter(“Пластина ГОСТ 1371673:1“, “l_b”) = l_b

Parameter(“Пластина ГОСТ 1371673:1“, “s1_b”) = s1_b.

Parameter(“Пластина ГОСТ 1371673:1”, “b_b”) = b_b

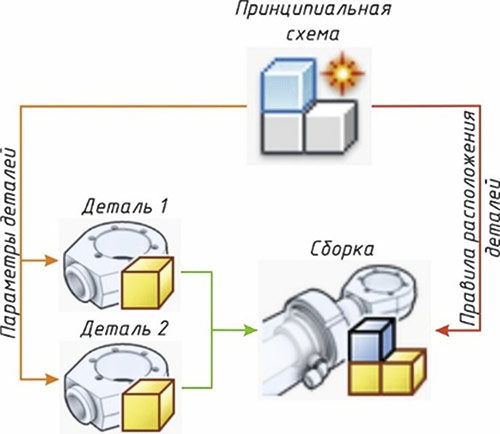

Аналогичные выражения создаются для всех передаваемых параметров. В результате такой связи получится некоторый аналог общей схемы нисходящего проектирования, показанной на рис. 7.

Рис. 7. Схема взаимодействия элементов сборочной модели

В рассматриваемом примере принципиальная схема совмещена со сборочной моделью и реализуется в виде группы параметров, управляющих как размерами отдельных деталей, так и их расположением относительно глобальных систем координат, совмещенных для всех элементов конструкции.

Реализация связи в примере производится при помощи дополнения правила iLogic в сборочной модели, в которое внедряется код — его назначением является присвоение параметрам моделей отдельных деталей значений пользовательских параметров сборочной модели.

Для проверки логики работы узла следует произвести изменение ключевых параметров: Грузоподъемность, Материал, «r_b». В случае корректной работы логики узла выполняется завершающая подготовка модели к дальнейшему использованию.

Финальным этапом подготовки сборочной модели является «стабилизация» имен сборочной модели и моделей отдельных деталей. Выполнение «стабилизации» имен необходимо для обеспечения корректности работы узла и логических правил в ней при использовании функции Вставить компонент iLogic. «Стабилизация» имен заключается в изменении имени узла и деталей в браузере модели с последующим возвращением исходных значений.

Создание библиотеки и настройка проекта

Создание библиотеки сборочных моделей осуществляется следующим образом: создается какойлибо каталог на локальном или сетевом диске, в котором планируется размещение папок со сборочными моделями и который в последующем подключается к проекту в качестве группового пути поиска. Так, на одном из локальных дисков создана папка Библиотека сборочных моделей, в которую скопированы все элементы узла в отдельном каталоге.

После размещения всех элементов библиотеки производится настройка активного проекта на ее использование. Для этого в диспетчере проектов выполняется добавление к активному проекту группового пути поиска, в качестве целевой папки которого указывается созданный ранее каталог.

Доступ к подключенной библиотеке в процессе работы выполняется при помощи специальной области Рабочая группа в разделе групповых путей поиска во время вставки обычных компонентов или компонентов iLogic.

Использование функции Вставить компонент iLogic

Функция Вставить компонент iLogic выполняет вставку и копирование отдельного компонента или сборочной модели с входящими в нее компонентами в текущую сборочную модель с размещением копий файлов в папке активной сборочной модели. При этом пользователь имеет возможность выполнить конфигурацию вставляемой модели, а при необходимости — и автоматизированное создание связи между активной сборкой и вставляемыми компонентами.

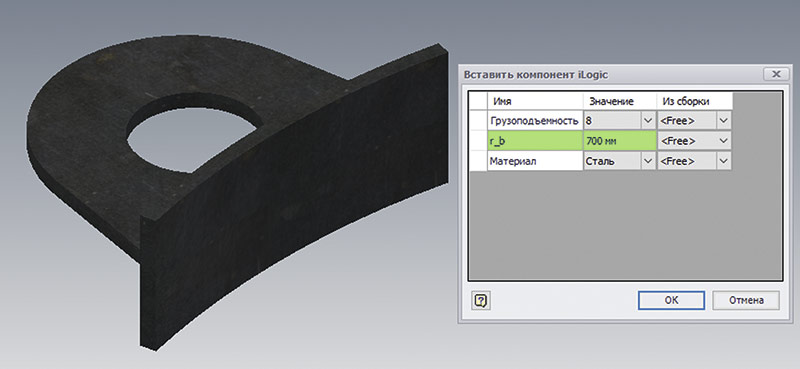

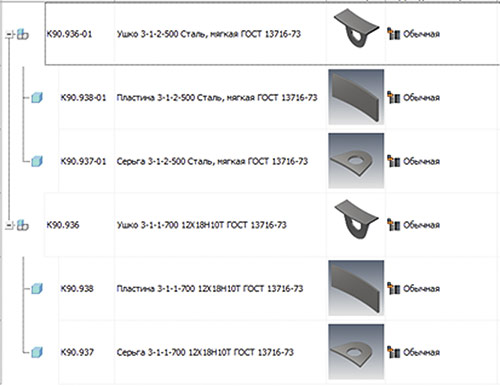

Результатом активации функции является стандартное окно выбора компонентов, при помощи которого осуществляется выбор файлов. После выбора вставляемого файла перед пользователем открывается окно предпросмотра вставляемого элемента и окно настройки его параметров (рис. 8).

Рис. 8. Настройка параметров вставляемого узла

В появившемся окне производится либо настройка ключевых параметров в соответствии с правилами построения узла, за которую отвечает столбец Значение, либо связь отдельных параметров вставляемого элемента с параметрами активной сборки при помощи столбца Из сборки. При нажатии кнопки ОК окно предпросмотра и настройки закрывается, после чего производится размещение элемента в активной сборке при помощи известных возможностей в виде зависимостей, соединений или конструктивных пар.

В процессе работы функции в папке, активной на момент вставки сборки, создаются копии моделей узла и деталей, его составляющих, причем копии создаются после каждой активации команды по следующим правилам: при копировании в активный проект производится добавление к именам файлов суффиксов 01, 02 и т.д. Копии файлов являются независимыми как между собой, так и с элементами в библиотеке. В случае необходимости повторного использования узлов, уже однократно вставленных в активную сборку, их добавление осуществляется стандартной функцией Вставить.

Следует отметить, что в случае отсутствия «стабилизации» имен в браузере наблюдаются аналогичные действия, в случае же «стабилизации» имен в браузере сборочной модели их наименования не меняются (пример продемонстрирован на рис. 9). При этом в спецификации создается структура, соответствующая поставленному в работе заданию: в обозначении и наименовании присутствуют уникальные значения (рис. 10).

Рис. 9. Состояние браузера модели

Рис. 10. Состояние спецификации

Представленная технология решения задачи открывает достаточно широкие возможности по созданию и организации библиотек сборочных моделей. На основе описанной технологии в проектноконструкторском отделе филиала «КЧХК» АО «ОХК «УРАЛХИМ» подготовлен и используется ряд семейств сборочных узлов, позволивший снизить трудоемкость операций по проектированию емкостного оборудования.