В статье рассматриваются вопросы моделирования и оптимизации литниковой системы для изготовления отливки детали «Балочка центрирующая» с использованием программной среды ProCAST. Представлены предложения по изменению оснастки, обеспечивающей увеличение выхода годного металла. «Балочка центрирующая» относится к железнодорожному транспорту, представляет собой один из составных частей автосцепного устройства СА-3 подвижного состава и необходима для точного центрирования автосцепки. Данное изделие используется в ударно-сцепном механизме — устройство обеспечивает горизонтальные перемещения механизмов автосцепки как при перемещении подвижного состава, так и при улавливании (центрировании) автосцепки другого вагона в процессе сцепления экипажей, а также передачу части чрезмерных продольных сил, при полном сжатии поглощающего аппарата, на ударную розетку и далее на раму вагона.

В статье изложен порядок расчета литьевых процессов, происходящих при изготовлении отливки «1220.03.00.045 Балочка центрирующая» с использованием программы моделирования литейных процессов. В первую очередь это касается основных частей подвижного состава, так как большая часть отказов грузовых вагонов связана с тележками. Не редки случаи выхода из строя ударно-сцепного механизма, в состав которого входит деталь «Балочка центрирующая». Ударно-сцепной механизм состоит из ударной розетки, прикрепленной к концевой балке рамы вагона; двух маятниковых подвесок, опирающихся на розетку; центрирующей балки (балочки), подвешенной на маятниковые подвески и поддерживающей корпус автосцепки.

Отсутствие современных методик расчетов литых деталей тележек, применимых к существующим пакетам прикладных программ, не позволяет в полной мере отрабатывать конструкцию на стадии проектирования. Существующие методики расчета деталей ориентированы на устаревшие стержневые системы, при том что в настоящее время большинство прочностных расчетов ведется с применением конечно-элементных пакетов, таких как ANSYS, COSMOS, NASTRAN, ABAQUS, LS-DYNA. Предлагаемая методика предназначена для того, чтобы на стадии проектирования осуществить предварительный выбор конструкции, основываясь на объемных конечно-элементных моделях и классических подходах к нагружению боковых рам, что позволит, в свою очередь, уменьшить объем проводимых натурных испытаний и сократить время отработки опытных образцов. Методика может применяться для расчета как литых деталей с номинальными размерами, принятыми по чертежу, так и технологических отклонений толщин, а также для оценки их влияния на напряженно-деформированное состояние литых деталей по сравнению с номинальными значениями. В связи с этим можно использовать специализированное программное обеспечение ProCAST, способное смоделировать литейные процессы, происходящие при различных методах литья, таких как центробежное литье, литье в кокиль, литье в песчано-глинистые формы и т.д.

ProCAST представляет собой профессиональную систему компьютерного 3D-моделирования литейных процессов методом конечных элементов, обеспечивающих совместное решение температурной, деформационной и гидродинамической задач, вместе с уникальными металлургическими возможностями, для всех процессов литья и литейных сплавов. ProCAST применяют для повышения качества отливок; устранения литейных дефектов в деталях (пористости, раковин, трещин, недоливов); сокращения времени освоения новых изделий; снижения затрат на подготовку; освоение и оптимизацию производства.

При помощи ProCAST технолог может проверить несколько вариантов технологии (различная конструкция литниковой системы, место подвода металла, количество, расположение и размеры прибылей и пр.) еще на начальной стадии проектирования и выбрать оптимальный вариант производства конкретного изделия до изготовления модельного комплекта.

Система расчета ProCAST основана на использовании метода конечных элементов, обеспечивающего высокую точность описания геометрических параметров отливки и формы расчетной модели. Это позволит произвести учет большинства физических процессов, протекающих в форме, в процессе заполнения формы и кристаллизации отливки.

Преимущества ProCAST:

- расширенный функционал ПО ProCAST позволяет решать практически все задачи, связанные с производством отливки, и выявлять все имеющиеся дефекты;

- высокая точность получаемых результатов за счет использования метода конечных элементов на сложных отливках и специальных видах литья, в том числе для расчета напряженно-деформированного состояния, выявления мест образования горячих/холодных трещин, коробления отливки;

- решение специализированных задач, не представленных в других системах:

- литье по газифицируемым моделям,

- заполнение стержневых ящиков при пескострельном процессе,

- расчет структуры зерна отливки (литье с направленной кристаллизацией, или монокристаллическое литье);

- возможность термодинамического расчета свойств сплава по его химическому составу, что упрощает пополнение базы данных российскими марками сплавов (по ГОСТ, ТУ) и специальными сплавами, а также повышает точность рассчитываемых дефектов;

- современный удобный пользовательский интерфейс Visual-CAST, упрощающий построение сетки и настройку задачи;

- поддержка русского языка в программе.

Производство литых изделий во все времена было трудоемкой задачей, требующей от инженера-технолога учета большого количества производственных, технологических, металлургических факторов для получения бездефектной продукции. Для минимизации производственных расходов на изготовление пробных партий и сокращения времени проектирования технологии во всем мире успешно применяется программный комплекс ProCAST.

Крупные отливки требуют особого контроля, так как затраты на их изготовление выше, чем у мелких отливок. Поэтому использование ProCAST даже для стандартных задач моделирования заполнения и кристаллизации наиболее эффективно и позволяет исключить брак в первой партии отливок.

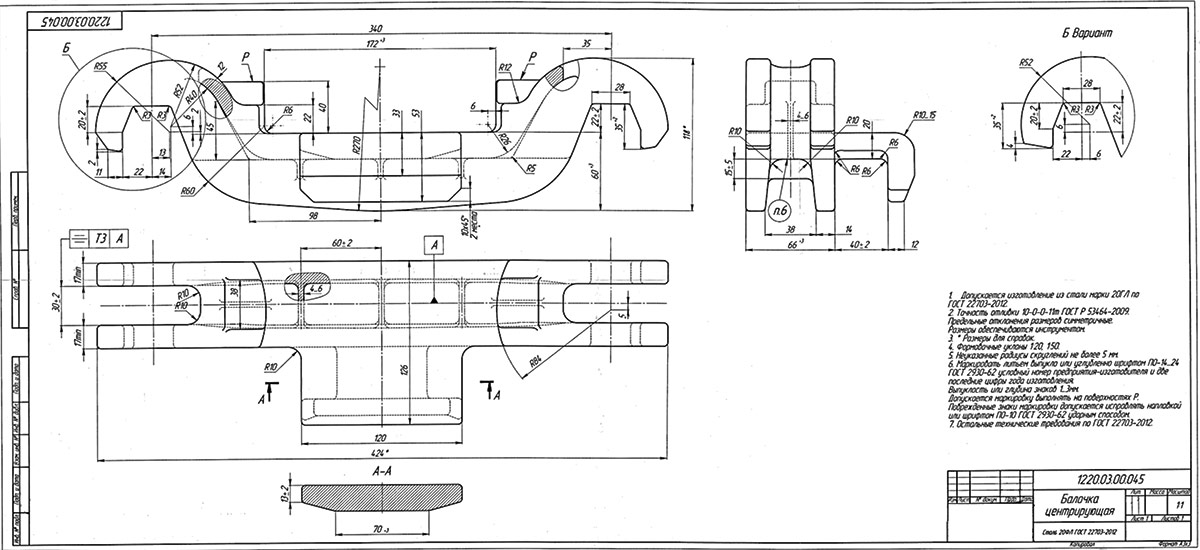

Материал отливки подбирается согласно справочной литературе и в соответствии с сертификационными требованиями, поэтому для производства ударно-сцепного механизма применяется марка стали «Балочка центрирующая» 20ФЛ ГОСТ 22703-2012; допускается также использование стали 20ГЛ ГОСТ 22703-2012. Точность отливки — 10-0-0-11m ГОСТ Р

53464-2009. Предельные отклонения размеров симметричны [1, 2, 3, 4].

На рис. 1 представлен чертеж детали «Балочка центрирующая».

Рис. 1. Деталь «Балочка центрирующая»

С целью проведения необходимых расчетов строим трехмерную модель в системе SOLIDWORKS, чтобы убедиться, что она работает эффективно в «полевых условиях». В отсутствие инструментов анализа эта задача может быть решена только путем выполнения дорогостоящих и длительных циклов разработки продукта. Методика использования в расчетах данной системы описана в источниках [5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15]. Цикл разработки продукта обычно включает следующие этапы:

- Строим модель.

- Создаем прототип конструкции.

- Испытываем прототип в «полевых условиях».

- Оцениваем результаты испытаний.

- Изменяем дизайн на основе результатов испытаний.

Этот процесс продолжается до тех пор, пока не будет найдено удовлетворительное решение. Анализ может помочь решить следующие задачи:

- сокращение затрат за счет имитации тестирования модели на компьютере вместо дорогостоящих испытаний;

- сокращение времени выхода на рынок за счет сокращения количества циклов разработки продукта;

- усовершенствование продуктов за счет тестирования множества концепций и сценариев, прежде чем принимать окончательное решение, что обеспечивает большее время для размышлений, касающихся новых разработок.

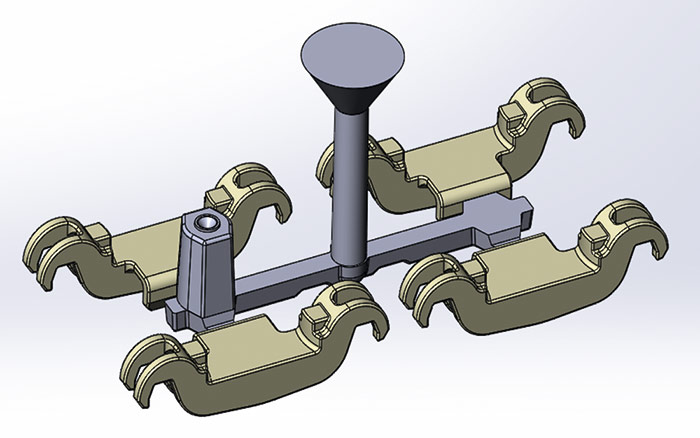

На рис. 2 представлен блок моделей «Балочка центрирующая» с литниковой системой, созданной в SOLIDWORKS. В своей расчетной работе создадим два варианта ЛПС: левая часть представляет собой ЛПС с прибылью, а правая — без прибыли.

Для отливки «Балочка центрирующая» на этапе разработки литейной технологии необходимо выполнить следующие расчеты:

- расчет оптимальной литниково-питающей системы (ЛПС) — рис. 2;

- расчет температуры заливки (рис. 4);

- расчет оптимальной скорости течения расплава;

- предотвращение колебаний скоростей потока в процессе заливки.

При проектировании литниковой системы были учтены линейная усадка стали 20ФЛ (2%), припуски на механическую обработку, тепловое расширение полости формы.

Рис. 2. Блок моделей «Балочка центрирующая» с литниковой системой, созданной в SOLIDWORKS

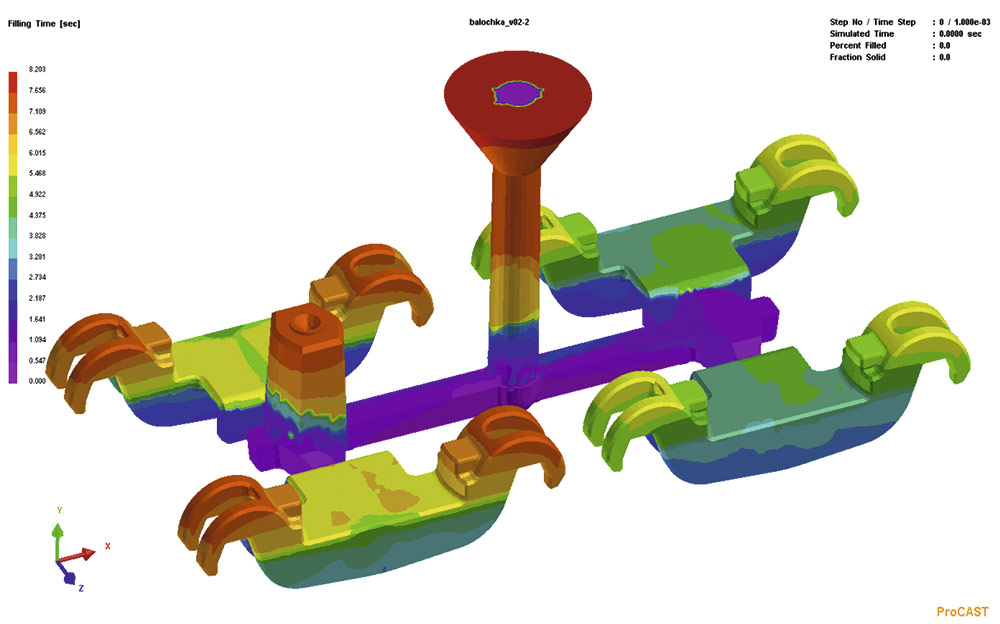

Рис. 3. Время заполнения

На рис. 3 представлено время заполнения формы.

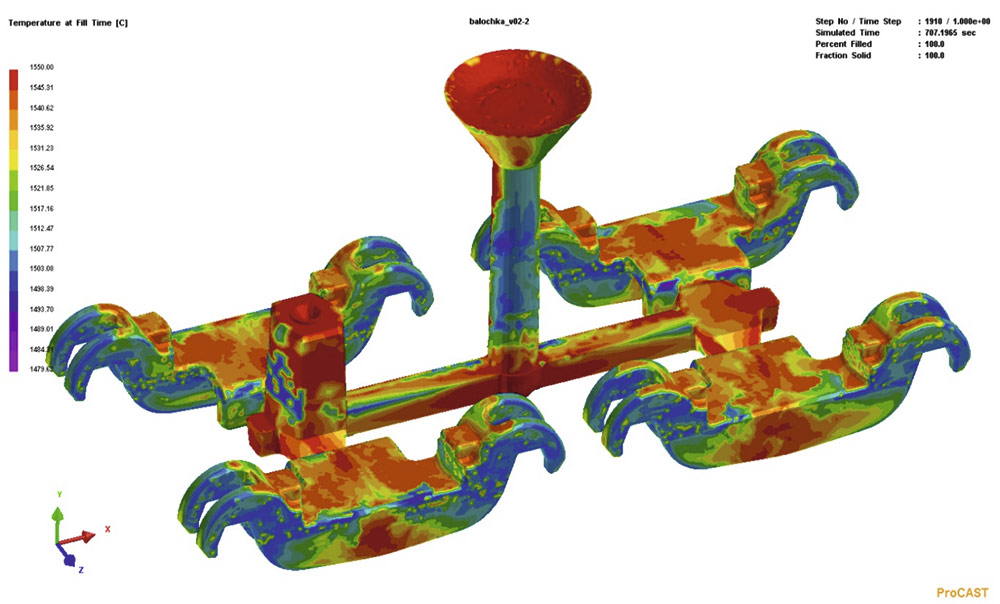

Из представленных в данной статье расчетов можно сделать вывод, что при проработке двух вариантов технологии наблюдается изменение элементов литниковой системы, прибылей, питателей. Из результатов произведенных расчетов видно, что температура была принята 1580 °С и имеет оптимальное значение, образование усадочных дефектов (усадочные раковины, пористость, рыхлота и т.д.) вследствии литья имеет минимальное пороговое значение, заполнение формы проходит плавно, и кристаллизация происходит в необходимый момент времени за 800 секунд. По результатом работы представлены предложения по изменению оснастки, за счет чего планируется увеличить выход годного металла.

Рис. 4. Температура во время заполнения

Список использованной литературы:

- Отливки стальные ГОСТ977-88 М.: Стандартинформ, 2010 г., 35 с.

- Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку ГОСТ Р53464-2009 М.: Стандартинформ, 2010 г., 45 с.

- Воздвиженский В.М. Литейные сплавы и технология их плавки в машиностроении // В.М. Воздвиженский; В.А. Грачёв; В.В. Спасский. М.: Машиностроение. 1984. 432 с.

- Спасский В.В. Расчет и конструирование литейной формы: учеб. пособие / В.В. Спасский, О.Н. Голотёнков. Пенза, политехн. ин-т, 1987. 75 с.

- Исследование состояния конструкции червячной зуборезной фрезы в процессе работы методом конечных элементов. Митин Э.В., Сульдин С.П. // СТИН. 2018. № 2. С. 24-27.

- Расчет на прочность легкового прицепа общего назначения, загруженного штабельным грузом, при экстренном торможении. Кузин Е.К., Сульдин С.П., Митин Э.В., Митина А.Э. Автоматизация. Современные технологии. 2017. Т. 71. № 12. С. 537-539.

- Расчет на прочность легкового прицепа общего назначения при загрузке прицепа сыпучим грузом с использованием компьютерных программных средств проектирования SOLIDWORKS/SIMULATION. Кузин Е., Сульдин С., Митин Э., Митина А. // САПР и графика. 2017. № 3 (245). С. 67-69.

- Расчет на прочность легкового прицепа общего назначения при загрузке прицепа сыпучим грузом с использованием компьютерных программных средств проектирования SOLIDWORKS/SIMULATION. Кузин Е., Сульдин С., Митин Э., Митина А. // САПР и графика. 2017. № 4 (246). С. 25-27.

- Исследование конструкции резцовой вихревой головки, используемой для нарезания резьбы методом конечных элементов. Митин Э.В., Сульдин С.П., Калякулин С.Ю. // СТИН. 2020. № 10. С. 21-23.

- Исследование состояния сменных многогранных пластин и конструкции выглаживающего инструмента в интегрированной среде SOLIDWORKS/SIMULATION. Митин Э.В., Сульдин С.П., Митина А.Э. СТИН // 2021. № 1. С. 12-16.

- Stamping of eyelets in brackets by plastic deformation. Mitin E.V., Sul’din S.P., Mitina A.E. Russian Engineering Research. 2020. Т. 40. № 12. С. 1065-1068.

- Исследование конструкции спирального сверла с каналами для подвода СОЖ методом конечных элементов. Митин Э.В., Сульдин С.П., Григорьев А.В., Окунев Д.В. // СТИН. 2019. № 1. С. 25-27.

- Design of helical drills with channels for coolant supply.Mitin E.V., Suldin S.P., Grigorev A.V., Okunev D.V. Russian Engineering Research. 2019. Т. 39. № 6. С. 520-522.

- Hob strength in gear cutting Mitin E.V., Suldin S.P. Russian Engineering Research. 2018. Т. 38. № 8. С. 635-637.

- Static analysis of cutting inserts in a smoothing tool by simulation. Mitin E.V., Sul’din S.P., Mitina A.E. Russian Engineering Research. 2021. Т. 41. № 4. С. 353-356.