В статье представлен полноценный процесс конструкторско-технологической подготовки производства, начиная с модели изделия, спроектированной в CAD-системе КОМПАС-3D, получения на ее основе электронной структуры изделия в системе управления жизненным циклом изделия Appius-PLM и заканчивая подготовкой и передачей информации в учетную систему 1С:ERP.

Процесс конструкторскотехнологической подготовки производства (КТПП) имеет, как правило, четкий перечень этапов. Эти этапы, если рассматривать бумажный документооборот конструкторскотехнологической документации, не вызывают у участников процесса никаких вопросов в силу его устоявшегося порядка. Но как только предприятие решается на цифровизацию и рассматривает внедрение системы класса PDM/PLM, неминуемо возникают сомнения и вопросы, связанные с охватом всех этапов системой, порядком работы подразделений и их взаимодействием. В этой статье будет рассмотрен полноценный процесс КТПП, выполненный в системе управления жизненным циклом изделия AppiusPLM, начиная с CADсистемы и получения электронной структуры изделия (ЭСИ) и заканчивая описанием технологии изготовления и подготовкой данных для передачи в учетную систему 1С:ERP.

Для контроля всего процесса КТПП в системе предусмотрена подсистема Управление проектами, задания исполнителям поступают в виде задач, после выполнения которых информация автоматически передается в проект. Более подробно с проектами и задачами можно ознакомиться, используя QRкод Проектный подход.

Проектный подход

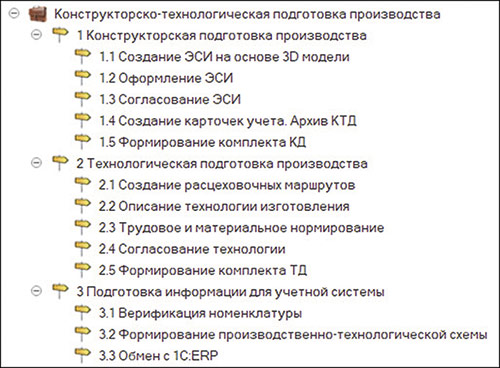

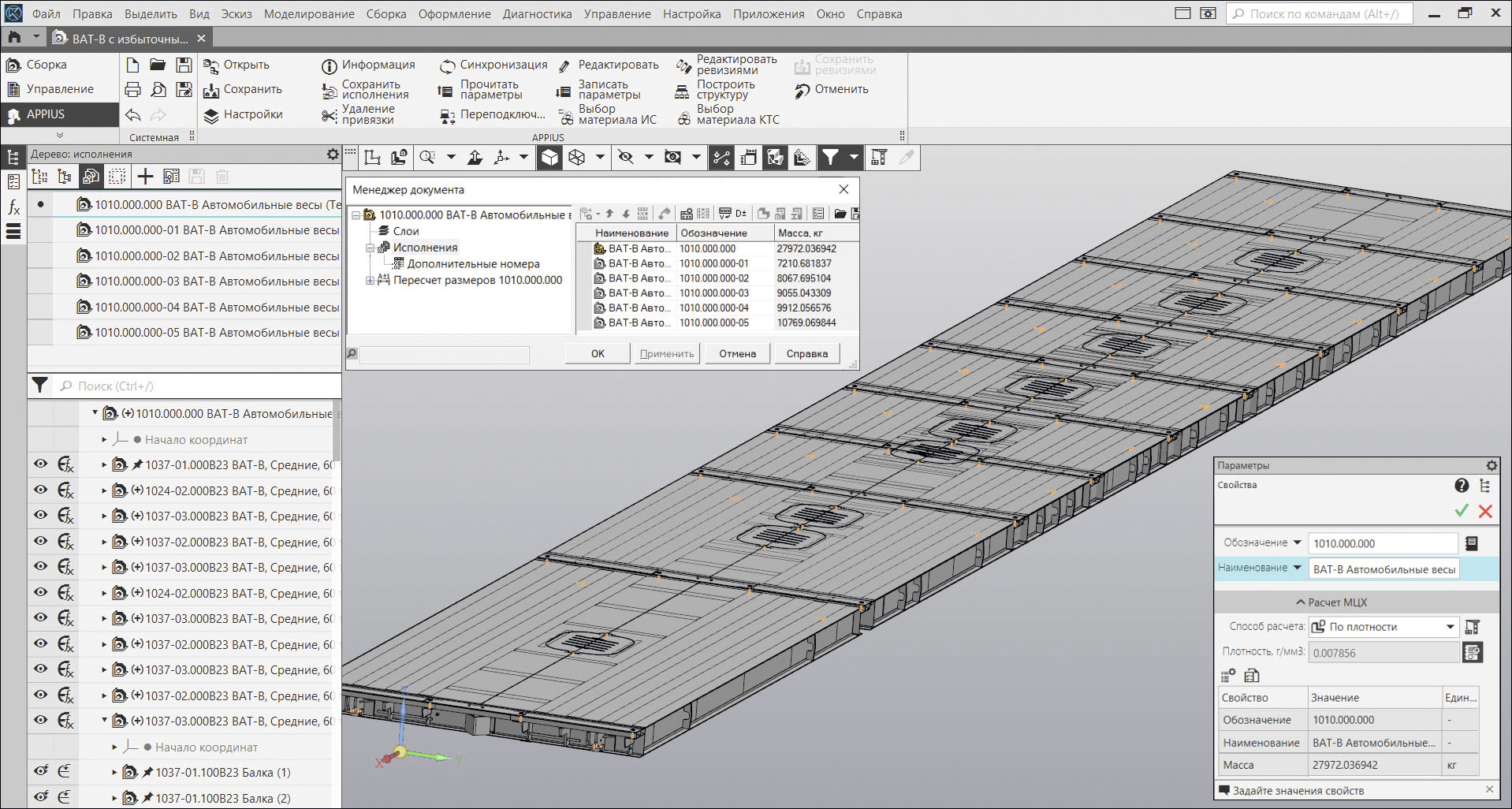

Для визуального представления основные этапы КТПП приведены в виде проекта, созданного в подсистеме Управление проектами (рис. 1). В качестве примера изделия выбраны автомобильные дорожные весы, имеющие ряд вариантов исполнений. Модель разработана в CADсистеме КОМПАС3D и имеет шесть типоразмеров (оригинал и пять исполнений) — рис. 2. Все сборочные единицы и детали имеют уникальные обозначения; все файлы — уникальные наименования; стандартные изделия и материалы выбраны из соответствующих библиотек; прочие изделия созданы как детали и имеют признак раздела спецификации.

Рис. 1. Этапы КТПП

ЭСИ в системе выполнена с помощью PLMкомпонента — специализированного инструмента взаимодействия между CAD и AppiusPLM. Более подробно о работе с PLMкомпонентом для КОМПАС3D можно ознакомиться в статье, используя QRкод Интеграция с КОМПАС3D.

Рис. 2. 3D-модель автомобильных весов, разработанная в КОМПАС-3D

Интеграция с КОМПАС-3D

Понятия и определенияЭлектронная структура изделия (ЭСИ) — основной электронный конструкторский документ, содержащий описание изделия (сборочной единицы, комплекта или комплекса), иерархические отношения между его составными частями и другие данные в зависимости от его назначения (ГОСТ 2.0532013). ЭСИ является основой для цифровой трансформации предприятия. |

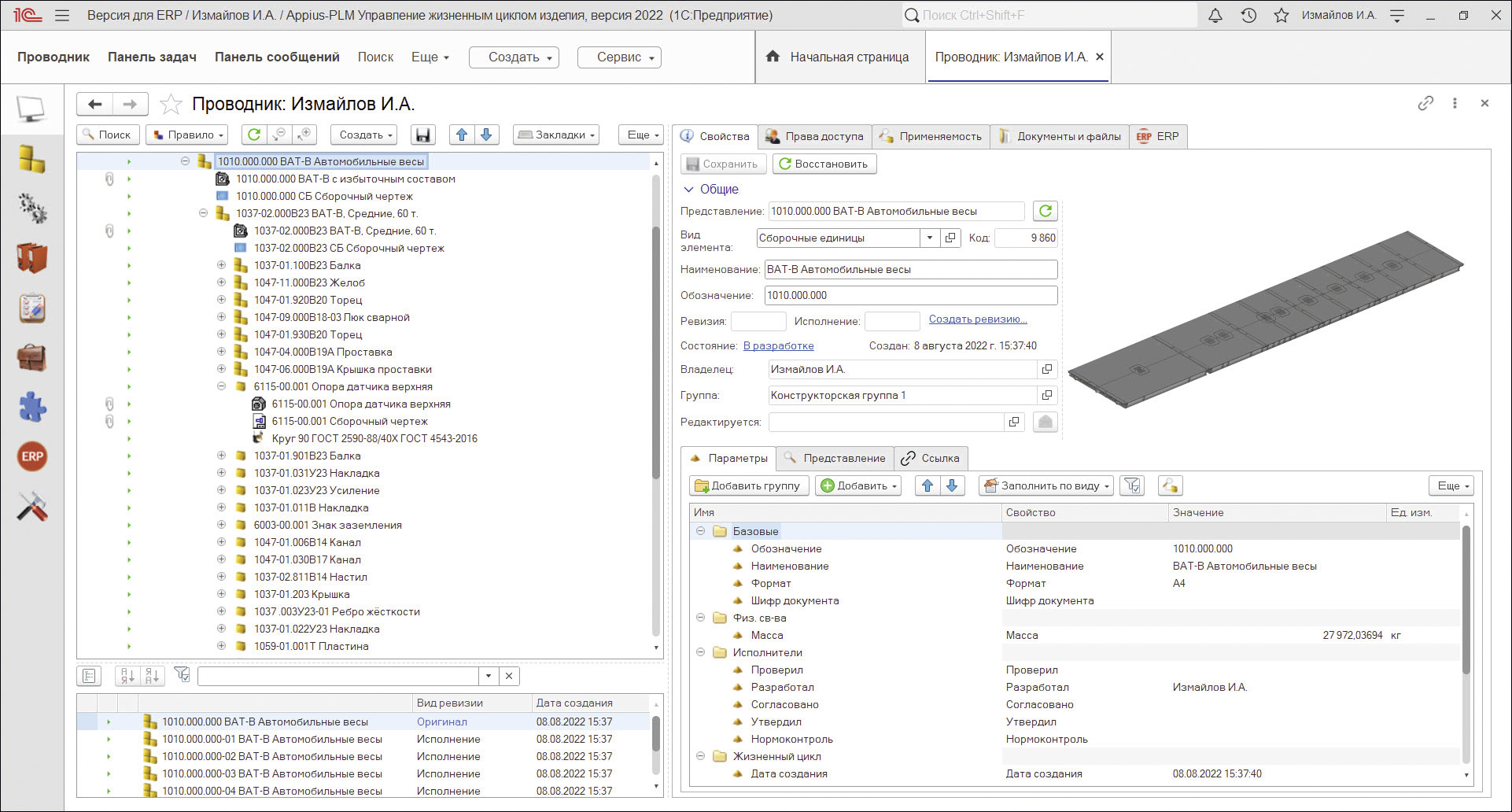

При сохранении всех исполнений осуществляется проверка первого уровня на уникальность, рекурсивное вхождение и доступность файлов моделей для записи. В результате загрузки в системе сформировано шесть сборочных единиц, согласно количеству исполнений, объединенных ревизионной связью. Каждое исполнение — это отдельная ЭСИ, имеющая общую часть и переменные данные. Все элементы состава изделия, созданные с учетом параметров, заданных в CADсистеме, имеют вторичное представление для возможности визуального просмотра. Кроме того, в рамках соответствующих активных документов хранятся файлы 3Dмоделей и чертежей. В составе деталей загружены материалы как объекты системы, которые в дальнейшем, при описании технологии изготовления, будут пронормированы (рис. 3).

Рис. 3. ЭСИ в системе Appius-PLM, созданная на основе 3D-модели

Полученная ЭСИ может быть скорректирована конструкторомвладельцем. В ее состав могут быть добавлены необходимые документы, отвечающие за полноту комплекта конструкторской документации, а также те элементы, которые отсутствуют в 3Dмодели. К последним, как правило, относятся конструкторские материалы. Если эти материалы входят в состав объекта спецификации модели сборки, то они также загружаются в состав в автоматическом режиме.

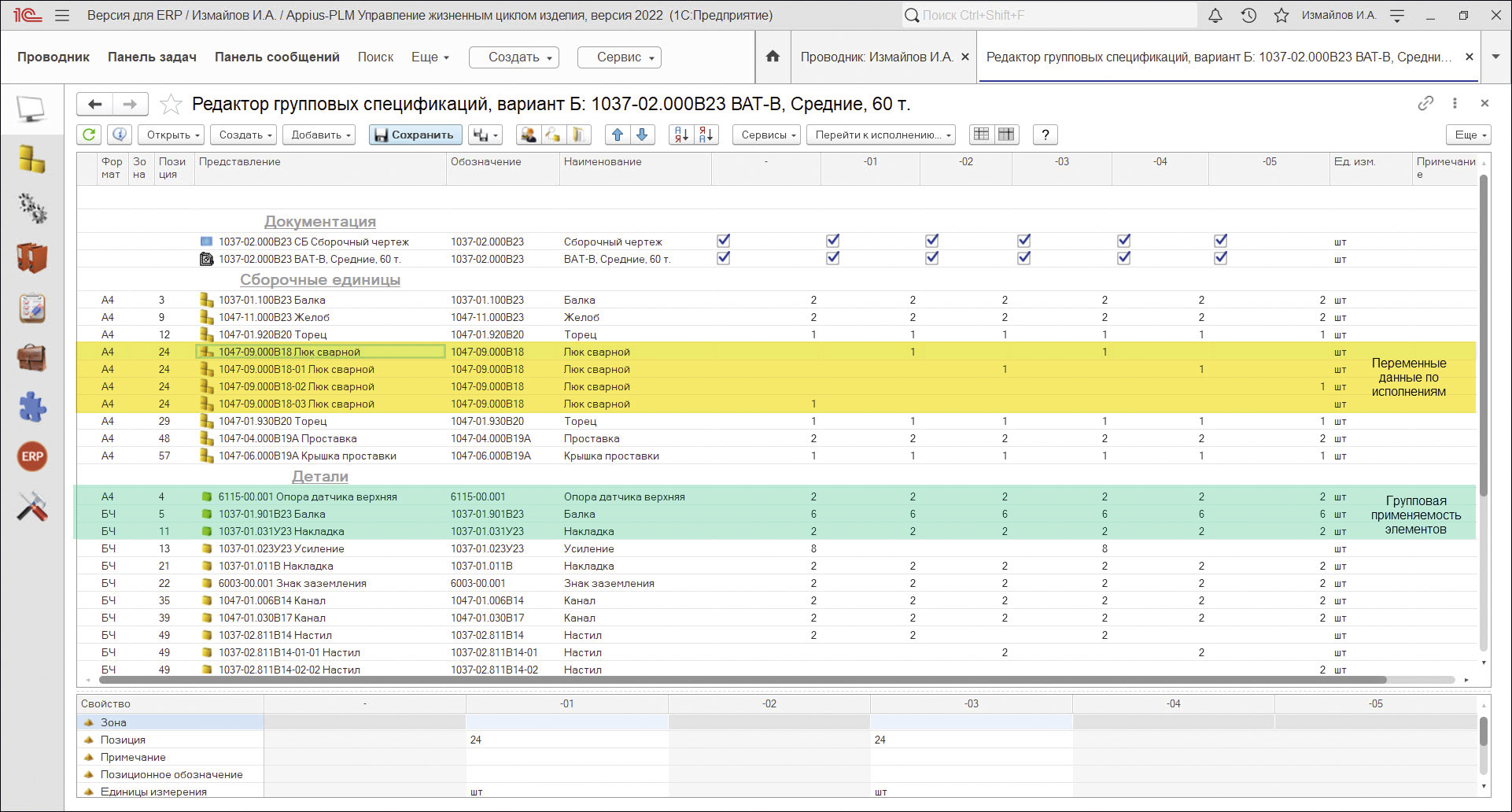

Для просмотра состава в виде групповой спецификации в системе предусмотрен специализированный интерфейс Редактор групповых спецификаций, который в форме таблицы отображает информацию по исполнениям. С его помощью можно понять, какие элементы состава имеют групповую, а какие только единичную применяемость. Указание групповых документов и применение их для всех исполнений также возможно в рамках редактора (рис. 4).

Рис. 4. Редактор групповых спецификаций

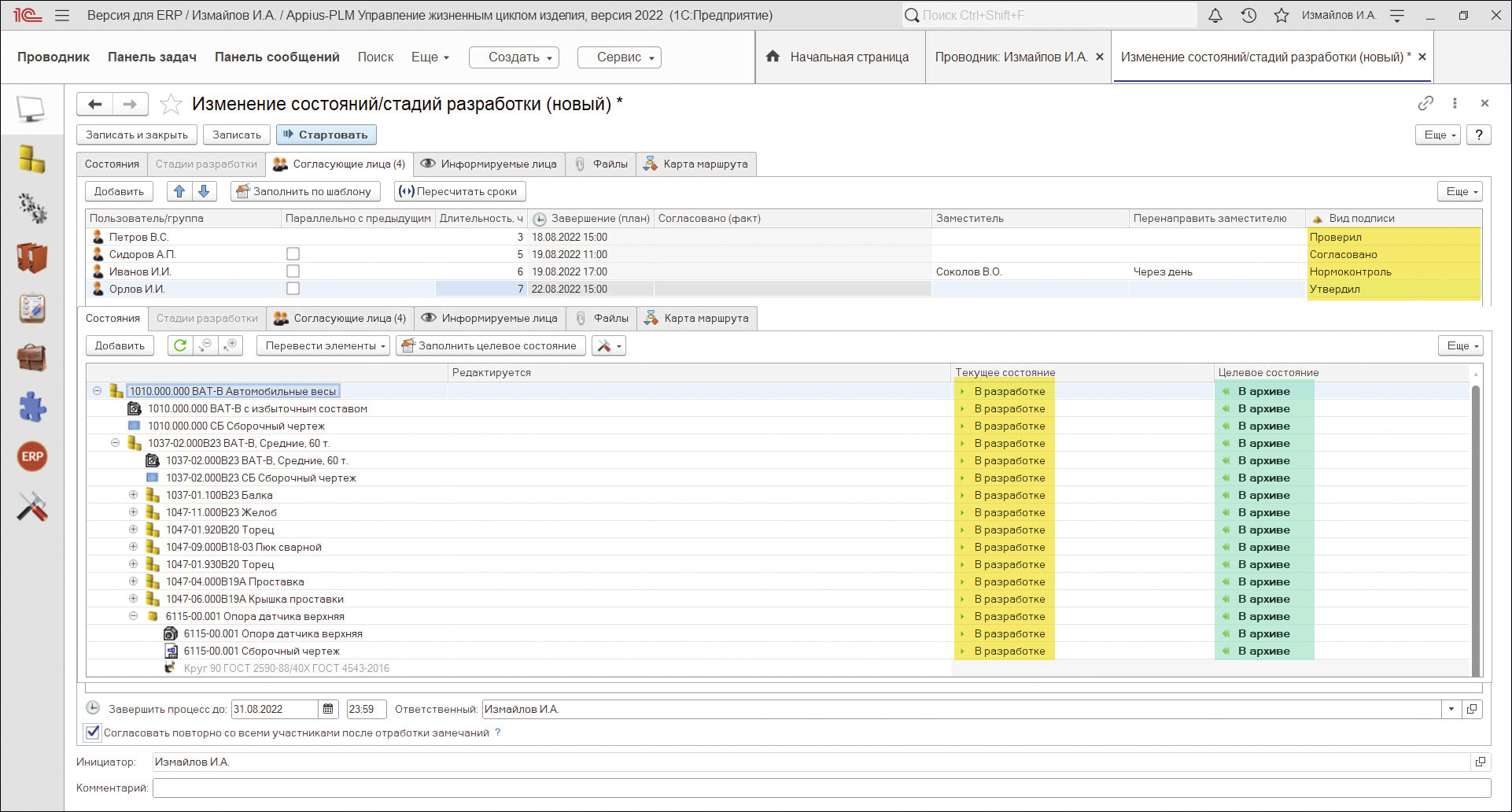

После того как ЭСИ оформлена, она должна быть отправлена на согласование. В системе за согласование отвечает специализированный бизнеспроцесс изменения состояния/стадии разработки. В результате запуска процесса согласования вся структура изделия блокируется на возможность внесения изменений и получает временное состояние «На согласовании». Это состояние будет актуально до тех пор, пока процесс не будет завершен положительно с отработкой всех замечаний, если такие возникнут в процессе проверки конструкторской документации. Участниками согласования могут быть любые пользователи и группы пользователей, каждому участнику для выполнения проверки направляется список задач, соответствующий каждому согласовываемому элементу и его документам. Для каждого пользователя может быть установлена его роль участия в процессе «Вид подписи». При завершении процесса согласования фамилии в соответствии с установленным для них видом подписи будут указаны в рамках параметров у каждого элемента (Проверил, Согласовано, Утвердил, Нормоконтроль и т.д.). Эта же информация в дальнейшем будет использована при выводе на печать конструкторских спецификаций на основе ЭСИ (рис. 5). Более подробно с работой бизнеспроцесса согласования можно ознакомиться, используя QRкод Бизнеспроцесс согласования.

Бизнес-процесс согласования

Рис. 5. Процесс согласования ЭСИ

Проверка документов и выдача замечаний может быть выполнена с использованием механизма комментирования, который позволяет согласующему вносить поправки в копии файлов документов и передавать владельцу для устранения замечаний в рамках задач. В случае проверки и комментирования документов в формате PDF может быть использован инструмент Красный карандаш.

При необходимости согласование документации может быть проведено в классическом варианте с бумажными документами. В таком случае ответственный конструктор в системе запускает процесс изменения состояния и самостоятельно проводит его на основе согласованной документации с целью установки запретов на возможность внесения изменений в утвержденной документации. Такие рекомендации несут практический характер и связаны с культурой работы в системе, а также с предупреждением возникновения ошибок в рамках открытой на внесение изменений ЭСИ в силу человеческого фактора.

Как правило, после утверждения комплекта конструкторской документации, в нашем случае — ЭСИ, сотрудники архива должны произвести учет тех документов, которые поступают на хранение в архив бумажных подлинников. В соответствии с ГОСТ 2.501.2013, должны быть созданы карточки учета документов, которые хранят всю информацию о документе и его изменениях. Карточки учета документов также участвуют в организации заявок на тиражирование документации с последующим отслеживанием выдачи и возврата в случае аннулирования документа.

Следующим этапом КТПП является технологическая подготовка производства. Поскольку нормы расхода основных и вспомогательных материалов, а также трудовые нормы рассчитываются на этом этапе и являются основой для расчета плановой себестоимости изделия и планирования производства, то технологическую подготовку, с точки зрения данных, можно назвать основой всего процесса.

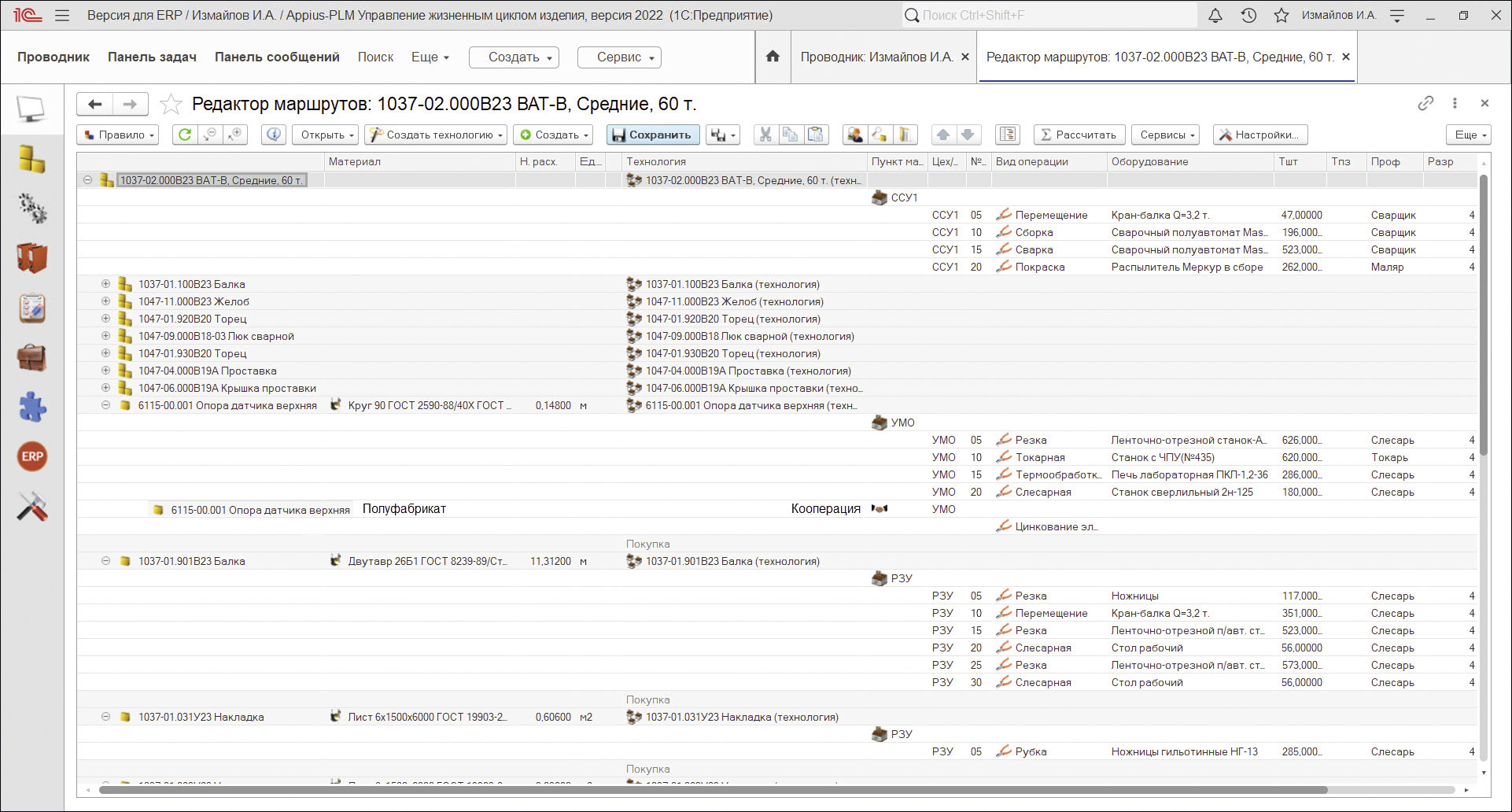

Описание расцеховочных маршрутов для деталей и сборочных единиц начинается в рамках специализированного инструмента технолога Редактора маршрутов. Этот редактор позволяет в короткие сроки создать маршруты изготовления с минимально необходимой информацией для учетной системы. С целью ускорения работы могут применяться шаблоны технологических операций, а также копирование существующих маршрутов, используемых в качестве прототипов. В рассматриваемом примере большинство маршрутов состоит из одного Пункта обработки, то есть детали и сборки изготавливаются в одном цехе. Ряд деталей предусматривает работы, которые не могут быть выполнены на предприятии. В таком случае маршрут, помимо Пункта обработки, на котором получается полуфабрикат, имеет дополнительно Пункт кооперации (рис. 6). Это означает, что полученный полуфабрикат будет отправлен в стороннюю организацию для осуществления дополнительной обработки в соответствии с технологией изготовления. В результате будет получено готовое изделие.

Рис. 6. Расцеховочные маршруты, созданные в Редакторе маршрутов

Для одной детали/сборки может быть разработано неограниченное количество технологических маршрутов и процессов, благодаря чему технолог предоставляет все возможные варианты изготовления в зависимости от используемого материала в качестве заготовки (сортамент, поковка, отливка), оборудования, партии выпуска и т.д.

Для информацииМатериал для детали может быть выбран конструктором из ограничительного перечня на этапе проектирования. Для этого в рамках PLMкомпонента предусмотрена специализированная функция. |

Для типовых деталей и сборок предусмотрен вариант описания типовых/групповых технологических процессов. Более подробно о работе технолога с типовыми/групповыми технологическими процессами можно ознакомиться в статье, используя QRкод Редактор ТТП/ГТП.

Редактор ТТП/ГТП

Основные материалы могут быть назначены автоматически от деталей при создании маршрутов. Такой вариант актуален в том случае, если конструктор при проектировании назначает марку материала, сортамент и типоразмер. В результате формирования ЭСИ такие материалы могут загружаться как элементы в составе деталей. Это упрощает работу технолога, при необходимости он может назначить другой материал, если это соответствует техническим требованиям.

Более подробное описание технологии изготовления для отдельных деталей и сборочных единиц, с точки зрения указания вспомогательных материалов, средств технологического оснащения, эскизов, описания операций переходами выполняется в головном интерфейсе технолога Управление технологией.

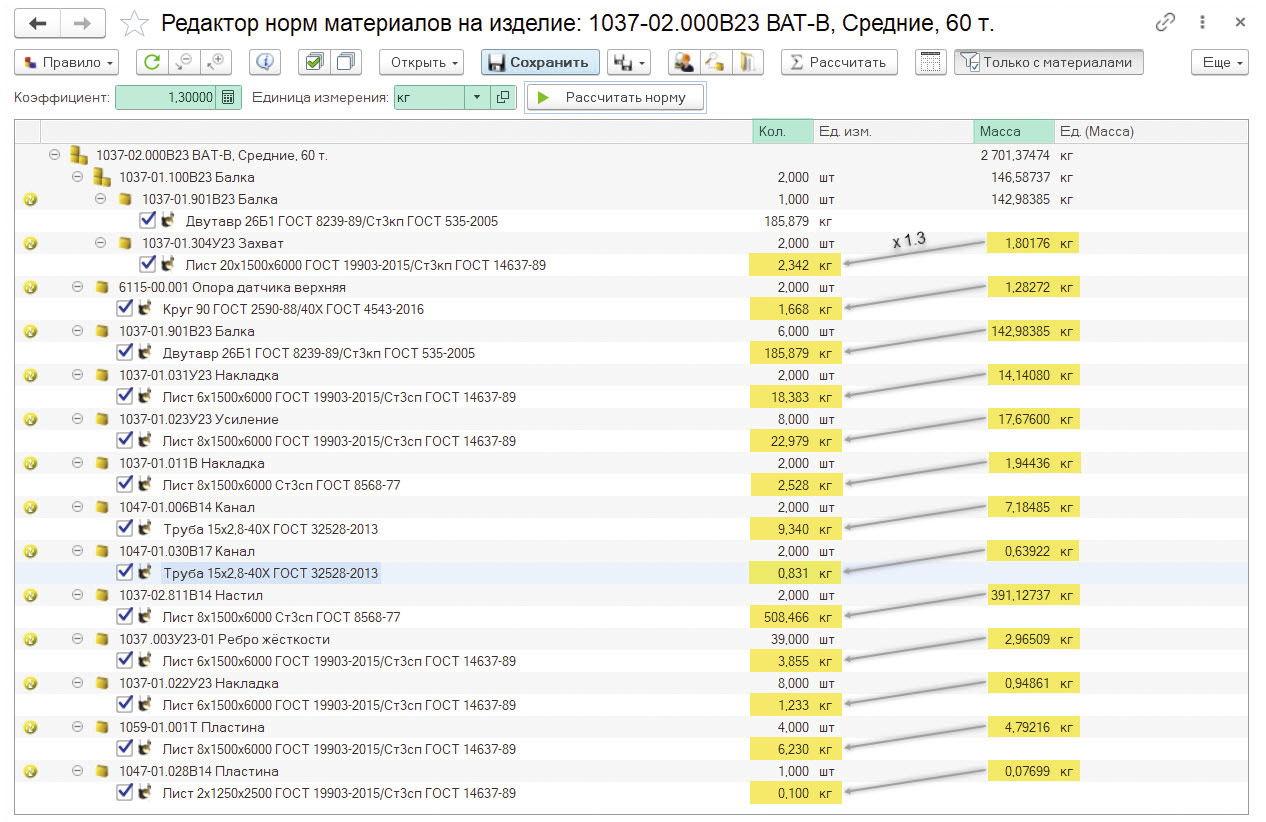

Для информацииНорма расхода основных материалов может быть рассчитана укрупненно на этапе конструкторской подготовки, для чего в системе предусмотрен Редактор норм материалов. Расчет количества материала в составе детали производится на основе значения массы, автоматически полученного из CAD, и коэффициента нормы материала (рис. 7). Такие данные могут быть использованы для подготовки предварительной ведомости расхода основных материалов и комплектующих и понимания себестоимости будущего изделия с учетом материальных затрат. На основе полученных данных могут быть оформлены заявки на закупку комплектующих и основных материалов. Укрупненные нормы расхода в дальнейшем будут скорректированы в рамках этапа материального нормирования технологической подготовки производства. |

Все вспомогательные материалы, разрешенные к применению, были выбраны из конструкторскотехнологического справочника, отвечающего за организацию ограничительного перечня. За наполнение справочника назначен ответственный технолог. Все заявленные к добавлению материалы предварительно проверяются на уникальность и корректность их наименования, а затем выбираются из Инженерного справочника и попадают в ограничительный перечень. Процесс появления новых материалов построен на заявках пользователей с применением Панели задач. Для исключения человеческого фактора в системе было использовано событие, которое запрещает создание материалов вне конструкторскотехнологического справочника, а для самого справочника был настроен доступ, по которому только ответственный может создавать элементы, — остальным доступен только выбор.

Рис. 7. Укрупненные нормы расхода в рамках ЭСИ

Нормирование вспомогательных и основных материалов выполнено технологом, разработавшим маршрут изготовления с применением соответствующих расчетов. В силу большого количества сварочных и малярных работ в отдельную группу выделены расчеты сварочных и лакокрасочных материалов. Формулы учитывают параметры изделия, различные коэффициенты, а также справочные таблицы, влияющие на расход материалов.

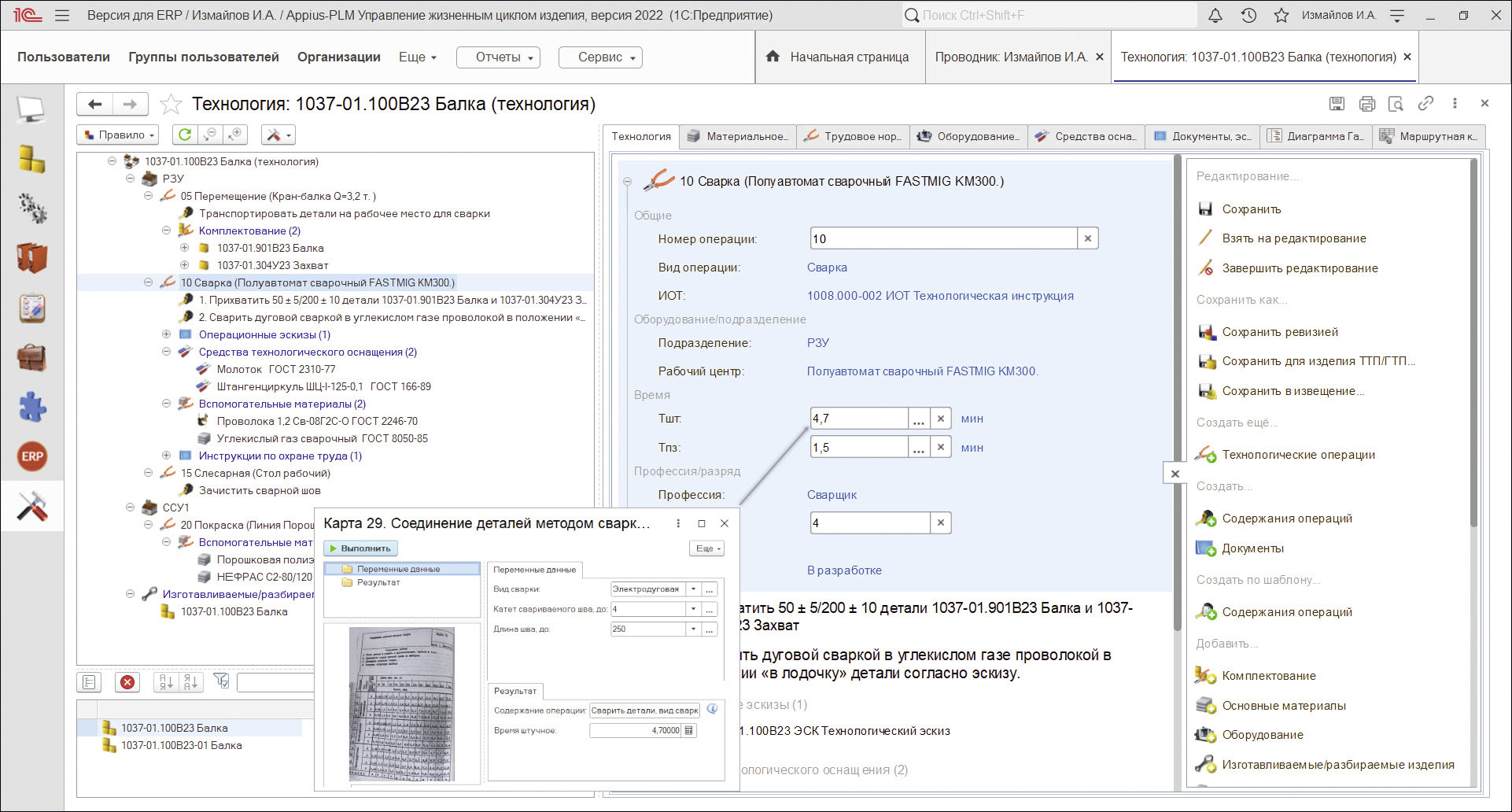

Трудовое нормирование выполнено сотрудниками ОТИЗ. Для большинства технологических операций предусмотрены карты укрупненного трудового нормирования (рис. 8). Ряд операций пронормирован с использованием хронометража времени, хранящегося в системе в виде справочных таблиц. Более подробно о трудовом и материальном нормировании можно ознакомиться в статье, используя QRкод Нормирование.

Рис. 8. Расчет штучного времени операции «Сварка»

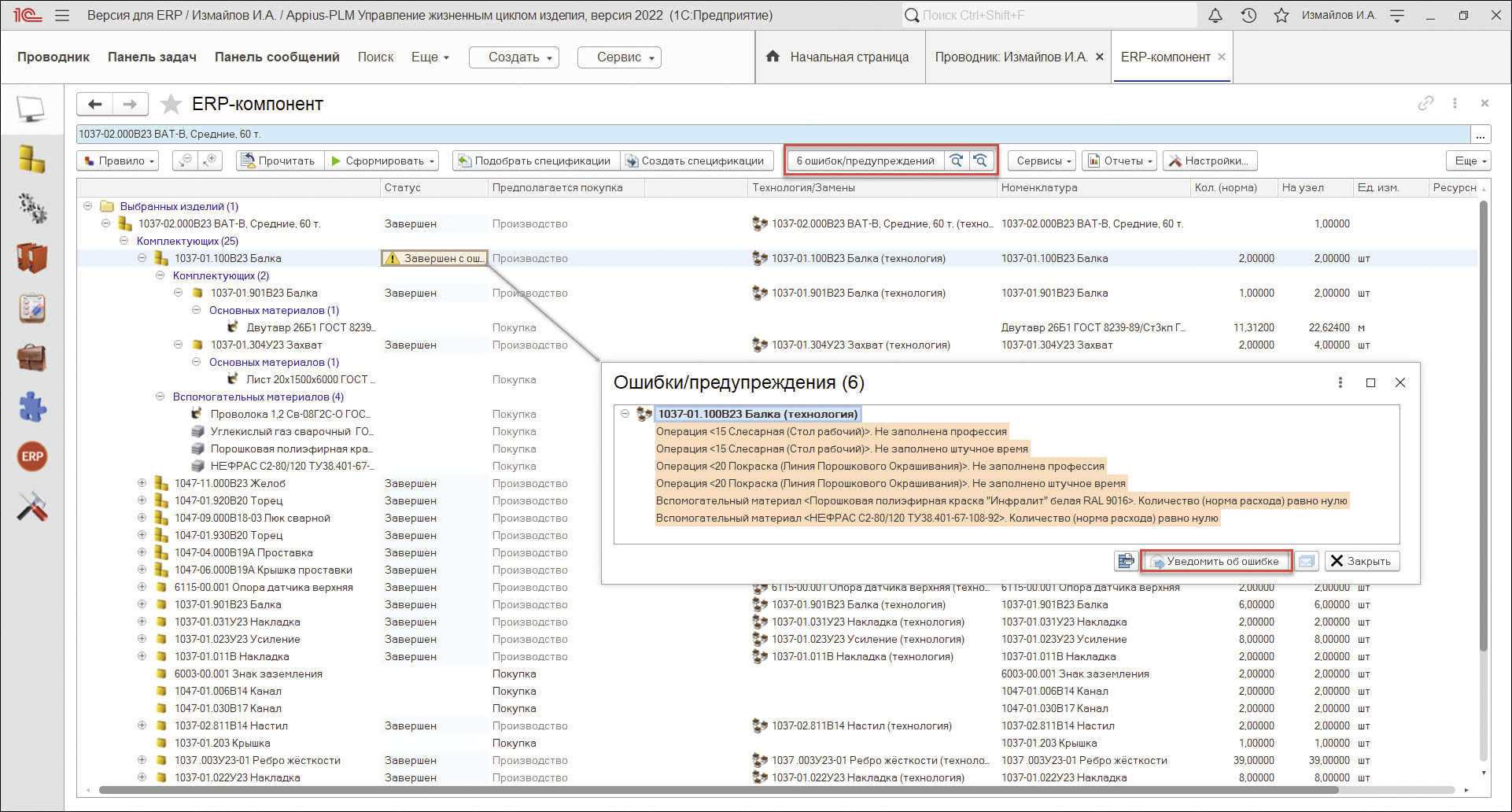

По завершении технологической проработки технолог должен самостоятельно выполнить проверку на корректность заполненных данных с помощью ERPкомпонента. Эта проверка производится автоматически на основе Производственнотехнологической структуры изделия, сформированной компонентом, и позволяет исключить основные ошибки, связанные с незаполненными ключевыми параметрами, — как в технологии, так и в рамках номенклатурных карточек элементов. На основе сформированного перечня ошибок могут быть разосланы уведомления по устранению их ответственными (рис. 9). Подобный контроль позволит сократить время согласования, а также исключить в дальнейшем изменения архивной технологии и выпуск извещений.

Нормирование

Рис. 9. Контроль корректности данных ERP-компонентом

Затем технология направляется на согласование для утверждения и перевода в состояние «Архив», аналогично ЭСИ. После согласования формируются комплекты технологических документов на каждый изготавливаемый элемент состава изделия для передачи в производство. В последнее время становится наиболее актуальным безбумажный подход, когда рабочие могут просматривать документацию в электронном виде на специально установленных терминалах в производственных цехах. Тем самым решается одна из проблем бумажного документооборота — учет копий выданных документов. В результате пропадает необходимость в заявках на тиражирование, выдачу и возврат аннулированной документации, а случайное изготовление по чертежам предыдущих версий сводится к минимуму. В случае необходимости учета технологической документации на нее также могут быть созданы Карточки учета, аналогично конструкторским документам.

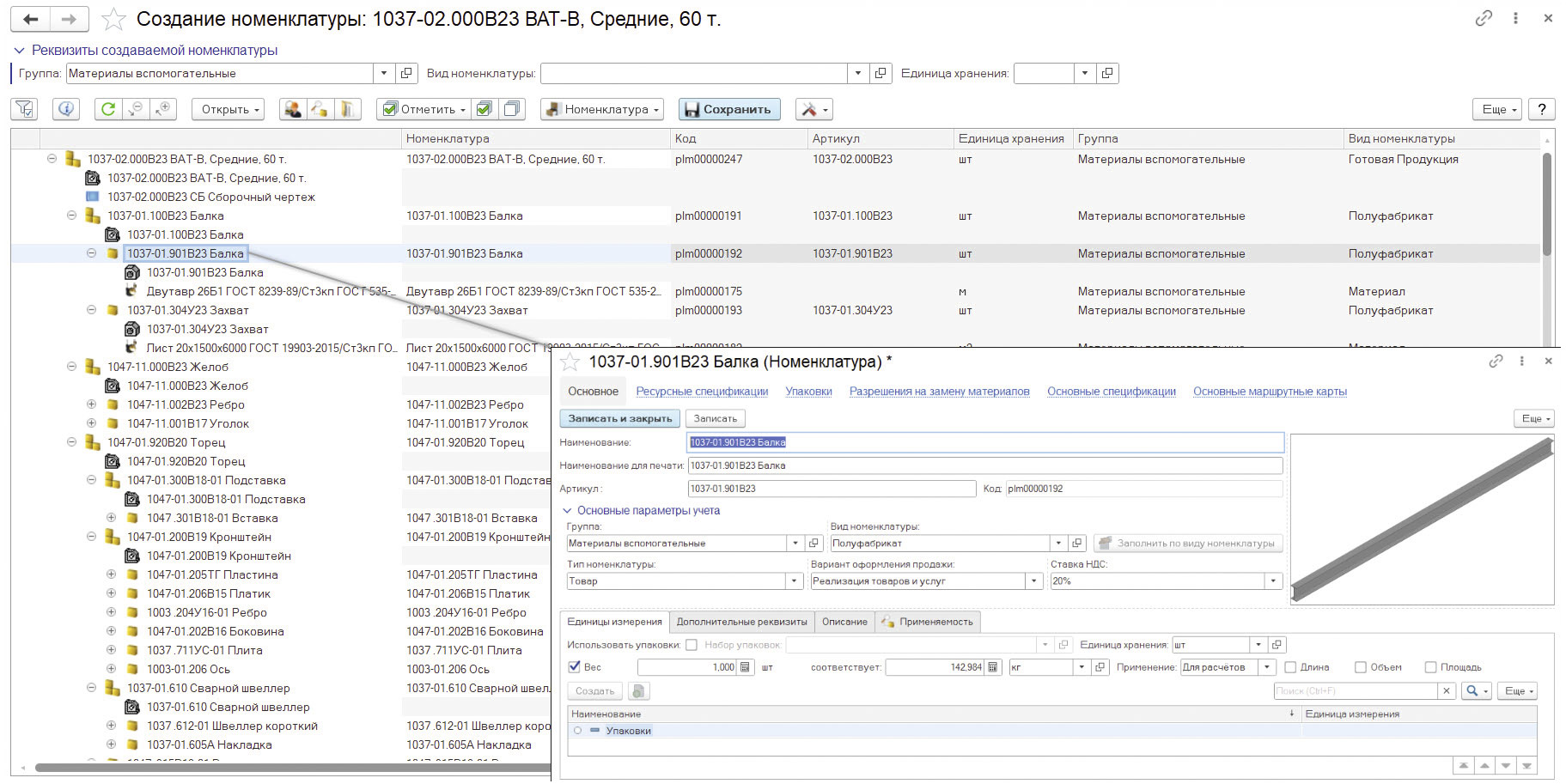

Перед подготовкой данных для учетной системы обязательным этапом является верификация с номенклатурой. Все элементы состава изделия, кроме документов, а также основные/вспомогательные материалы и, при необходимости, средства технологического оснащения должны быть связаны с соответствующей номенклатурой. Для этого в системе предусмотрен специализированный интерфейс, в котором элементу может быть подобрана существующая номенклатура или создана новая (рис. 10). Каждый элемент проходит верификацию однократно. Как правило, верификация выполняется ответственным пользователем, у которого есть соответствующие права.

Рис. 10. Верификация номенклатуры

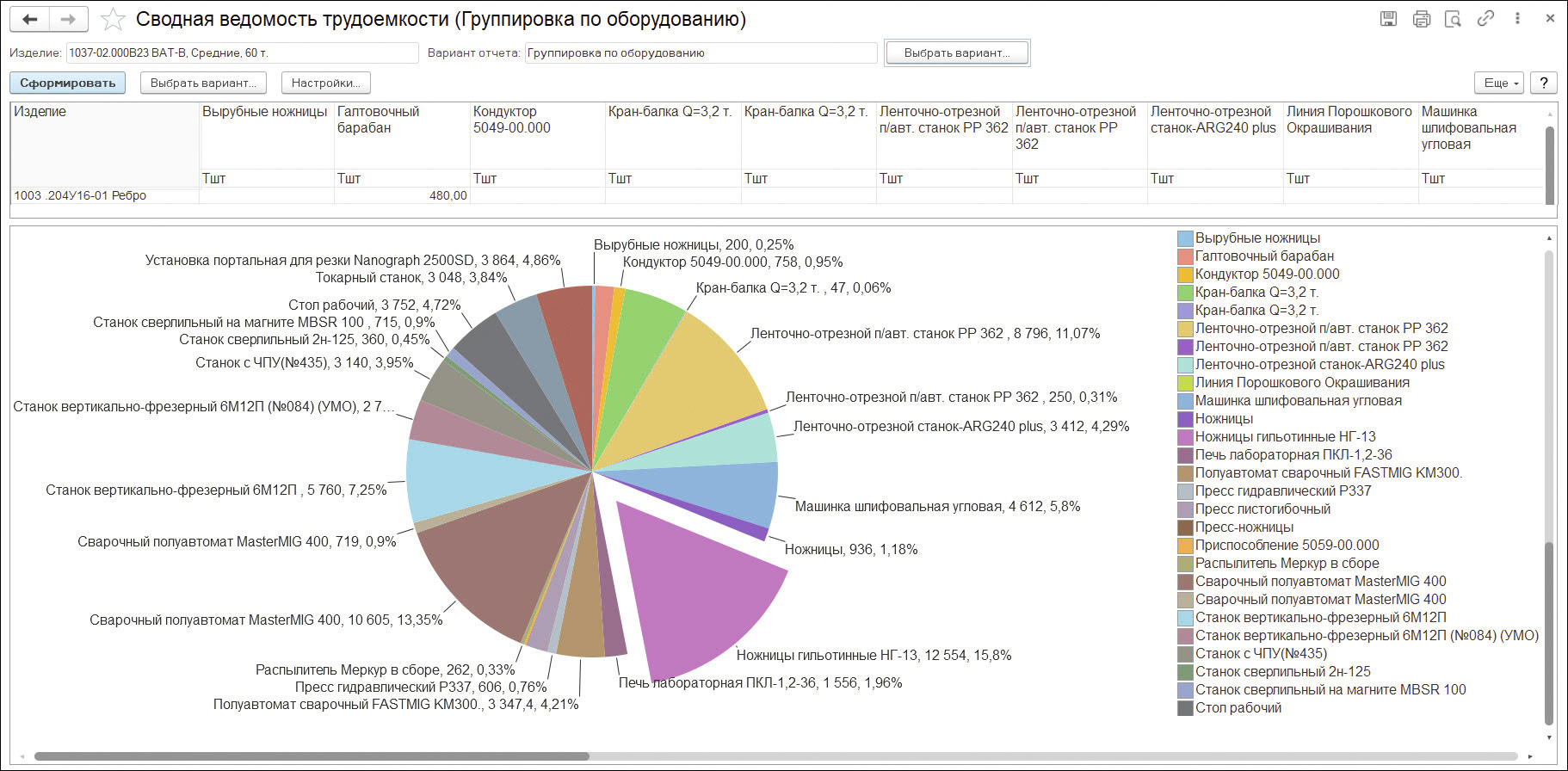

На основе утвержденной технологии изготовления, ответственный за подготовку данных для учетной системы формирует окончательный вариант Производственнотехнологической структуры изделия при помощи ERPкомпонента, и создает комплект Ресурсных спецификаций. При этом новые спецификации формируются только на измененные или новые номенклатурные позиции. Для заимствованных деталей и сборок, которые ранее уже участвовали в производстве, автоматически подбираются действующие спецификации. Если в технологии изготовления учитываются полуфабрикаты, возвратные отходы, аналоги материалов, замены комплектующих и кооперация, то формируются соответствующие ресурсные спецификации полуфабрикатов, документы разрешения на замену и т.д. Производственнотехнологическая структура является также источником данных для подготовки сводной информации по всему изделию в виде отчетов: Сводная ведомость материалов и покупных изделий, Сводная ведомость трудоемкости и т.д. (рис. 11).

Рис. 11. Сводная ведомость трудоемкости

В результате утвержденные на дату ресурсные спецификации и все сопутствующие объекты, такие как Этапы производства, Операции, Виды работ сотрудников и т.д., попадают в базу 1С:ERP в соответствии с регламентным заданием и настроенным обменом. Все дальнейшие действия по формированию заявок на производство, закупку материалов и комплектующих, планирование, расчет плановой себестоимости и т.д. осуществляются с использованием полученной из AppiusPLM информации. При изменениях в рамках конструкторскотехнологической информации соответствующие поправки вносятся ответственными конструкторами и технологами. Изменения согласовываются в рамках извещения об изменении, актуализируются ресурсные спецификации и в результате обмена в учетную систему передаются новые утвержденные версии, в соответствии с которыми будет работать производство.

Представленный обзор процесса КТПП в системе AppiusPLM был нацелен на сравнение c работой конструкторскотехнологических служб без применения систем класса PDM/PLM. Детальный разбор всех этапов — от получения электронной структуры изделия, описания технологии изготовления до подготовки и передачи данных в учетную систему — наглядно демонстрирует все отличия и плюсы использования системы, которые заключаются в прозрачности и ускорении процесса КТПП.

Кроме того, дополнительным преимуществом системы управления жизненным циклом изделия AppiusPLM среди конкурентов является единая с учетной системой 1С:ERP среда разработки — платформа «1С:Предприятие», что обеспечивает бесшовную интеграцию между ними.

Более подробную информацию всегда можно найти на нашем сайте

www.appius.ru. Следите за нами в соцсетях: Instagram, Вконтакте, Facebook и Telegram.