Моделирование течения в лопаточных машинах является одной из самых востребованных задач современного математического моделирования. Высокие требования к точности расчета и большое количество расчетных случаев ставят перед исследователями ряд нетривиальных задач, требующих поиска компромиссов между точностью расчета и скоростью. В данной статье решение задачи моделирования течения в турбомашинах будет рассматриваться на примере программного комплекса FlowVision.

Программный комплекс FlowVision — это инструмент, позволяющий решать промышленные, научные и учебные задачи силами конструкторского состава предприятий, а также сотрудников академических и учебных учреждений. FlowVision является программным комплексом российского происхождения и включен в Реестр российских программ для ЭВМ и баз данных по Приказу Минкомсвязи России от 23.12.2016 № 682.

FlowVision дает возможность простыми удобными методами моделировать сложные многодисциплинарные физические и механические процессы: течение жидкости и газа, электродинамику, химические реакции, теплоперенос, динамику тел и прочее, а также встраиваться в многодисциплинарные рабочие цепочки взаимодействия и оптимизации с другими вычислительными пакетами. Программный комплекс позволяет использовать в расчетах современную вычислительную технику, начиная от ноутбука и заканчивая суперкомпьютером под управлением Windows, Linux, в том числе и их российских аналогов. Одним из востребованных направлений моделирования, доступных во FlowVision, является моделирование лопаточных турбомашин.

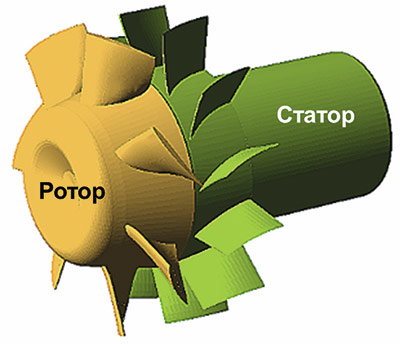

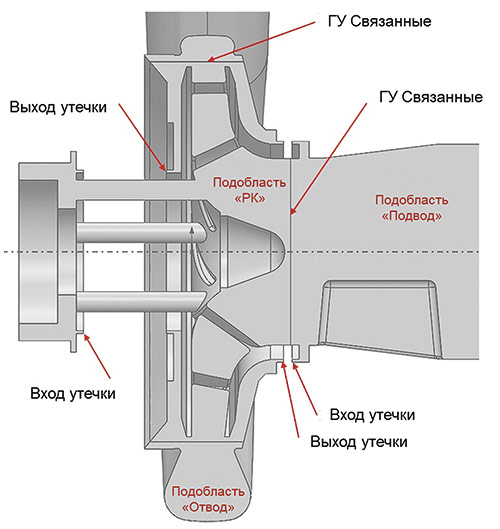

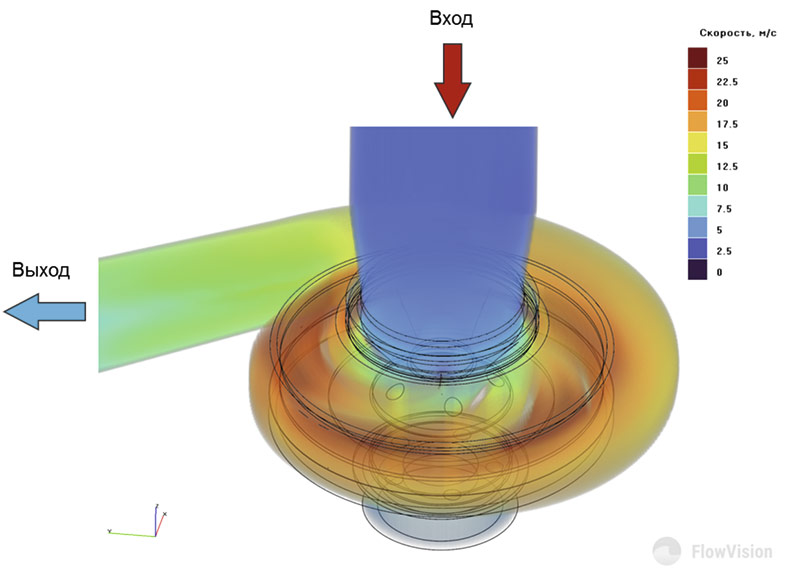

Характерной особенностью вращающихся лопаточных машин является наличие циклической симметрии обводов, а также вращающихся и не вращающихся участков проточной части, малых зазоров (вплоть до микронных) между рабочими частями и корпусом агрегатов. Во FlowVision используется ряд классических и оригинальных технологических подходов к моделированию, которые позволяют эффективно покрывать все классы задач турбомашиностроения на разных этапах разработки и доводки изделия. Инструменты, которыми обладает FlowVision, позволяют моделировать обтекание как отдельно стоящего рабочего колеса, ротора, так и ступени — пары в виде вращающегося рабочего колеса и неподвижного направляющего аппарата (пример ступени показан на рис. 1). Среди часто встречающихся задач, решаемых в промышленности, именно задача «Ротор — Статор» является одной из самых распространенных и оригинальных.

Рис. 1. Задача «Ротор — Статор»

Задача «Ротор — Статор»

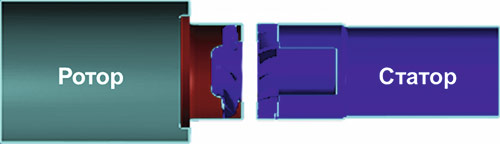

В большинстве задач турбомашиностроения необходимо смоделировать ступень агрегата, то есть пару «ротор — вращающаяся часть и статор — неподвижная часть» (см. рис. 1), или несколько таких ступеней. Для решения данной задачи прежде всего необходимо разделить ротор и статор, как показано на рис. 2, на две подобласти. Подобластью во FlowVision называется ограниченная часть пространства, внутри которой происходит моделирование физических явлений. Область ротора вращается целиком в локальной вращающейся системе координат, включая геометрию и расчетную сетку, а статор моделируется в неподвижной абсолютной системе координат. В объеме вращающейся подобласти необходимо включить учет сил инерции, связанных с вращением, в то время как подобласть статора остается неподвижной.

Рис. 2. Разделение расчетной модели

При задании поворота в рабочем колесе расчетная сетка ротора совершает поворот относительно расчетной сетки статора на каждом расчетном шаге. Величина этого углового смещения сеток друг относительно друга зависит от размера ячеек расчетной сетки на границе прилегающих подобластей. Это смещение приводит к необходимости использовать специальные методы связи расчетных сеток двух подобластей. Во FlowVision это реализуется с помощью инструмента Условия связи, которые задаются на поверхности, связываемых границ подобласти «ротор» и «статор» и определяют вид взаимодействия — Сопряженный теплообмен, Скользящее и прочее.

Связывание ротора и статора

Существует несколько способов организации связывания расчетных сеток вращающейся и невращающейся подобластей. Все они отличаются степенью идеализации постановки задачи. Самым полным и точным методом связывания является метод скользящих сеток — во FlowVision он носит название «Скользящий». Суть данного метода заключается в том, что на каждом расчетном шаге, после поворота расчетной сетки ротора на определенный угол, происходит связывание расчетных ячеек ротора, прилегающих к границе раздела связываемых подобластей, с прилегающими к этой же границе ячейками статора. После организации связей происходит сквозной расчет всех уравнений во всех подобластях.

При данном подходе полностью учитывается движение ротора, что позволяет смоделировать нестационарные процессы и явления, связанные с изменением положения лопаток ротора относительно лопаток статора. Наибольшее влияние подобные явления оказывают в ступенях, имеющих малое количество лопаток на роторе и/или

статоре (количество лопаток меньше 13), то есть обладающих низкой лопаточной частотой. Метод «Скользящий» требует обеспечения необходимой плавности поворота ротора относительно статора пропорционально размеру ячеек расчетной сетки на границе раздела подобластей, что налагает ограничение на величину углового смещения сетки ротора за единицу времени (шаг по времени).

Чтобы избавиться от упомянутых ограничений, используется метод «Замороженный ротор», где, как следует из его названия, поворота расчетной сетки ротора не происходит — рабочее колесо относительно статора неподвижно. Несмотря на это, в подобласти ротора учитываются все вращательные компоненты в уравнениях. «Замороженный ротор» исключает ограничение на величину углового смещения сетки ротора за единицу времени, что делает возможным выполнение моделирования исходно нестационарного процесса в режиме на установление, с большим шагом по времени по сравнению с методом «Скользящий» в 10 и более раз. Точность получаемых результатов при «Замороженном роторе» приближается к методу «Скользящий» на агрегатах, имеющих большое количество лопаток на венцах, то есть с высокой лопаточной частотой — чем больше лопаток на роторе и статоре, тем ближе результат расчета на «Замороженном роторе» к методу «Скользящий». Для турбомашин с низкой лопаточной частотой «Замороженный ротор» позволяет получить требуемую оценку относительного изменения характеристик между вариантами конструкции изделия.

При моделировании турбоагрегатов, помимо вопросов точности расчета, также остро стоит вопрос потребных вычислительных ресурсов. Например, получение характеристик компрессора включает в себя десятки расчетных случаев, а задача оптимизации геометрии состоит из рассмотрения сотен вариантов конструкции. Для сохранения уровня арифметических затрат, адекватных имеющимся аппаратным мощностям, и соблюдения временных лимитов инженеры вынуждены искать способы упрощения постановки задачи.

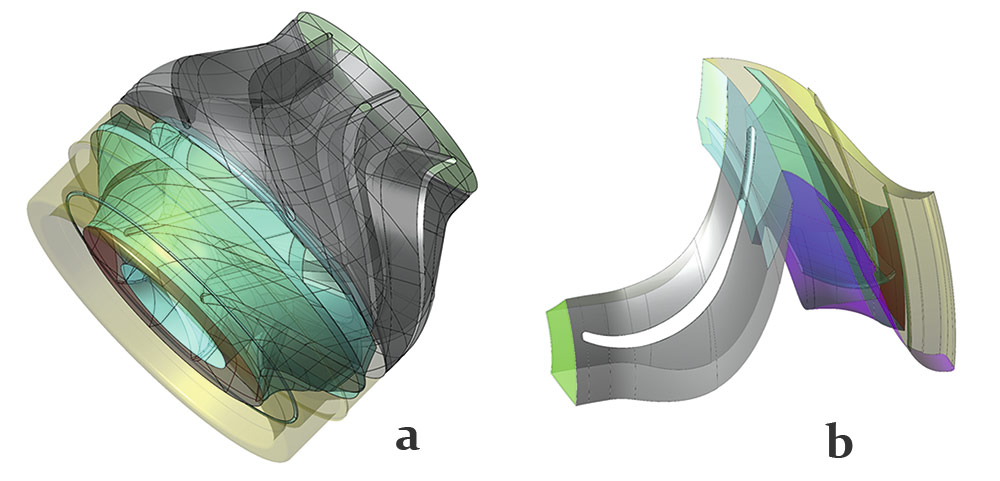

Одним из самых распространенных методов упрощения является переход от полной модели к сектору (рис. 3). Данный метод основан на допущении об одинаковом характере течения во всех межлопаточных каналах. Взаимодействие ротора и статора в секторной постановке происходит через осреднение величин на каждом шаге расчета по скользящей поверхности. Переход к секторной постановке задачи позволяет в разы уменьшить количество ячеек расчетной сетки, что особенно актуально при моделировании многоступенчатых осевых машин, и делает возможным моделирование машин целиком на доступном аппаратном обеспечении, не выходя за временные ограничения, принятые в промышленности.

Рис. 3. Геометрическая постановка задачи: а — полная постановка;

б — секторная постановка

Моделирование центробежного насоса

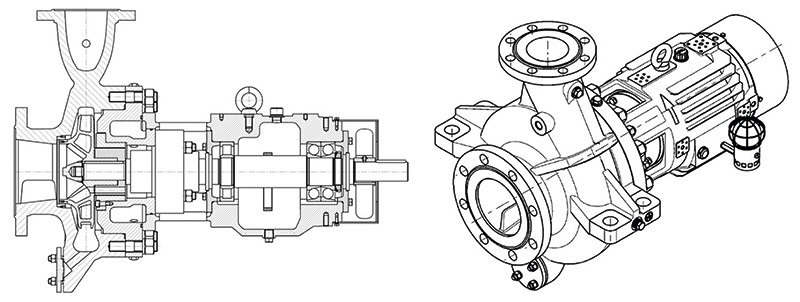

В качестве примера решения задачи турбомашиностроения рассмотрим моделирование в программном комплексе FlowVision центробежного консольного насоса НК 23080а с номинальной подачей Q = 210 м3/ч, напором H = 80 м, частотой вращения n = 3000 об./мин.

Разрез и общий вид насоса НК 23080а приведены на рис. 4.

Рис. 4. Продольный разрез и общий вид насоса НК 230-80а

В качестве расчетной области в данной постановке задачи во FlowVision используется не конструкторская модель устройства, а модель его проточной части, то есть объем рабочей жидкости. Имитация вращения ротора для данной задачи выполнена с помощью метода «Скользящий». Для этого расчетная область насоса разделяется на три подобласти: Подвод, Отвод и Рабочее колесо. Связь между подобластями выполняется с помощью граничных условий (ГУ) «Связанные» (рис. 5).

Рис. 5. Схема проточной части

Наличие утечек через щелевые уплотнения не моделируется напрямую, а посчитано с помощью инженерной аналитической методики: на выходе и входе щелевого канала задается расход. Подобное упрощение позволяет не разрешать сеткой узкие каналы уплотнения, тем самым уменьшая размер расчетной сетки. В случае если необходимо учесть течение в щелевых каналах, во FlowVision имеется специальная Модель зазора, которая позволяет моделировать течение в зазоре без детального разрешения его расчетной сеткой. При включении Модели зазора предполагается, что в зазоре имеет место профиль Пуазёйля — параболическое распределение профиля скорости ламинарного потока. Решение, полученное таким образом, гладко сшивается с общим численным решением. На рис. 6 представлены сравнительные картины течения с полноценным разрешением зазора расчетной сеткой и без разрешения с Моделью зазора. При использовании классического подхода, для того чтобы смоделировать течение в данном зазоре, необходимо расположить 1015 расчетных ячеек поперек канала, а в случае применения Модели зазора — достаточно однойдвух ячеек.

Рис. 6. Распределение скорости в зазоре:

а — классический подход, 10-15 расчетных ячеек поперек канала;

б — модель зазора, 1-2 расчетные ячейки поперек канала

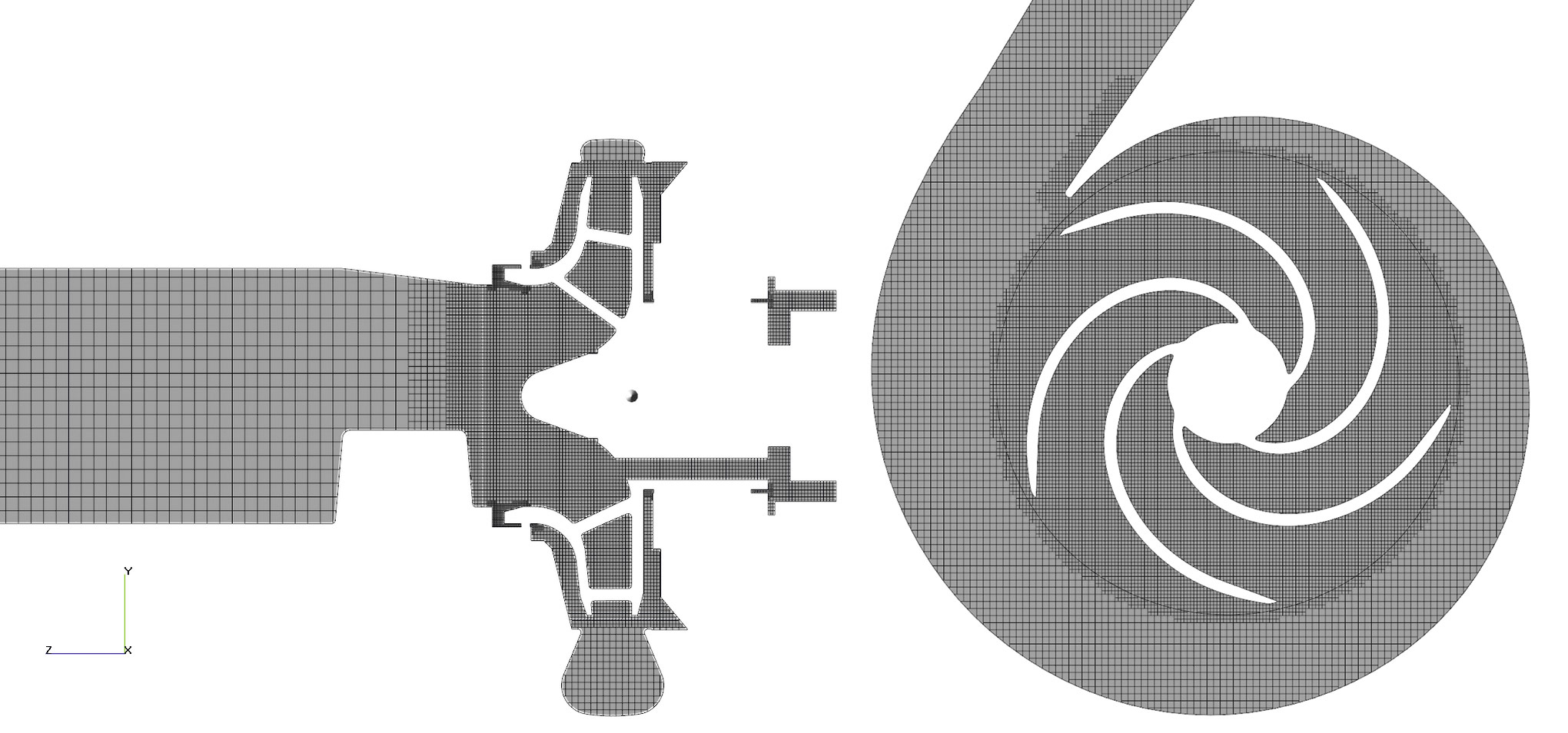

Суть сеточных методов в математическом моделировании сводится к поиску оптимальных параметров расчетной сетки, которые позволят разрешить пространственные неоднородности течения и правильно определить характеристики потока за разумные сроки. Характер неоднородностей в проточной части центробежного насоса имеет трехмерную пространственную форму. Для определения оптимальной расчетной сетки проводится исследование сходимости по сетке во всей области рабочего колеса. Данное исследование определяет влияние степени измельчения сетки на характеристики изделия и позволяет подобрать сетку, удовлетворяющую требуемой точности и скорости расчета. Разные геометрические элементы исследуемого объекта могут требовать разной степени измельчения сетки. Какой из элементов необходимо разрешить сеткой подробнее, а разрешением каких элементов можно пренебречь, определяется либо исходя из теоретических данных о течении в данном типе машин, либо на основе предыдущего опыта моделирования подобных устройств или анализа предварительного расчета на начальной сетке.

По итогам исследования сходимости по сетке для данной задачи была выбрана расчетная сетка размером в 1,8 млн ячеек (рис. 7). Сетка имеет неравномерное сгущение в проточной области рабочего колеса: там, где происходит основной подвод энергии к рабочему телу, важно разрешить все неоднородности потока, при этом сетка обладает наибольшей степенью локального измельчения. В то же время явления, происходящие во входном и выходном патрубке на расстоянии двухтрех диаметров рабочего колеса, не оказывают существенного влияния на характеристики насоса, и там сетка имеет наименьший характер сгущения. В местах с узкими зазорами задано дополнительное измельчение сетки, что позволяет более подробно учесть потери от утечек через зазоры корпуса и щелевые уплотнения.

Рис. 7. Расчетная сетка

Одним из важнейших требований к постановке задачи является соответствие используемой для моделирования геометрии и геометрии из эксперимента. Большое количество упрощений модели может в итоге привести к сильному расхождению характеристик, полученных расчетным путем, с экспериментальными значениями. Поэтому необходимо учитывать влияние того или иного изменения геометрии на результаты расчета, обеспечивать соответствие входных и выходных граничных условий ходу эксперимента, а также оценивать погрешность экспериментальных данных.

Результаты расчета

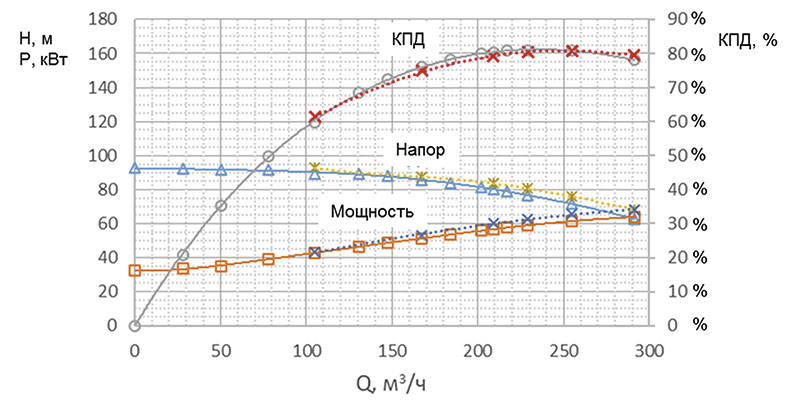

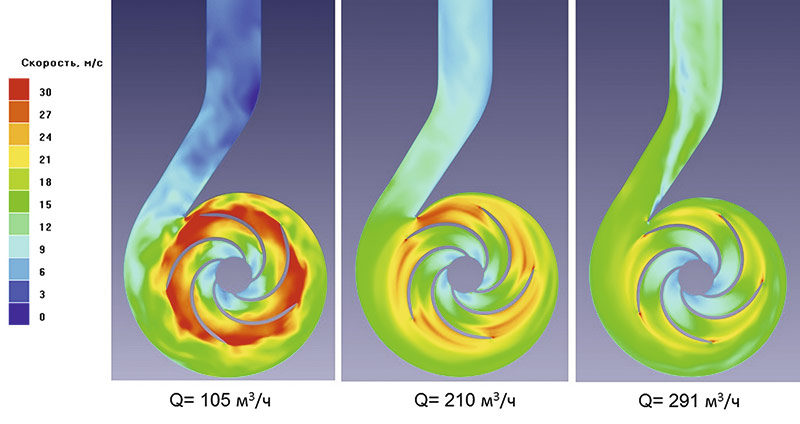

Результаты расчетов энергетической и напорной характеристики в рабочем диапазоне подачи представлены на рис. 8 (пунктирные линии). Основными линиями на этой же диаграмме обозначены экспериментальные значения характеристики: зависимость КПД, напора и мощности от объемного расхода. Визуализация картин течения в насосе (модуль абсолютной скорости) на подачах 105, 210 и 291 м3/ч приведена на рис. 9.

Рис. 8. Сравнение расчетных и экспериментальных характеристик: сплошные линии — эксперимент; пунктирные линии — FlowVision

Рис. 9. Модуль абсолютной скорости течения на различных подачах

Сравнительный анализ расчетных и экспериментальных характеристик η = f(Q) показывает:

- погрешность в определении КПД на номинальной подаче Q = 210 м3/ч составляет 1,2%;

- максимальное отклонение КПД в рабочем диапазоне подач наблюдается на подаче Q = 105 м3/ч, которая соответствует нижней границе рабочего диапазона, и составляет 1,66%;

- среднее арифметическое отклонение КПД по шести расчетным точкам в рабочем диапазоне подач составляет 1,03%.

Что касается характеристик H = f(Q), P = f(Q), то наблюдается отчетливая тенденция роста их отклонений при увеличении подачи. Так, минимальное отклонение напора на подаче Q = 167,5 м3/ч составляет 2,2%, а на подаче 291,3 м3/ч увеличивается до 8,6%.

Подобные отклонения могут являться следствием несоответствия конструкторского облика геометрии к фактически изготовленному реальному насосу или неполному разрешению расчетной сеткой особенностей течения. Увеличение расхождения расчетной и экспериментальной характеристик H = f(Q) с ростом подачи может свидетельствовать о несоответствии ширины рабочего колеса на выходе и угла лопатки на выходе рабочего колеса. В целом, учитывая погрешность измерения КПД испытательного стенда в 0,4%, совпадение экспериментальных характеристик с результатами моделирования можно считать очень хорошим.

FlowVision обладает необходимым и разнообразным функционалом по визуализации результатов моделирования, к примеру построение цветовых контуров величины в объеме расчетной области, как показано на рис. 10.

Рис. 10. Модуль абсолютной скорости течения на подаче 210 м3/ч

Заключение

Большинство задач турбомашиностроения требуют от инженера компромиссных решений. С одной стороны, мы стремимся достигнуть наибольшей точности расчета, так как это позволит подобрать оптимальную конструкцию насоса, с другой стороны, подобные исследования включают в себя большие серии расчетов, в связи с чем вопрос экономии ресурсов и времени встает предельно остро. Для разработки оптимальной методики исследователь должен хорошо разбираться в процессах, происходящих в устройствах, понимать цели своего исследования и знать сильные и слабые стороны применяемых математических методов.

Широкий функционал FlowVision не только дает возможность решить задачу с помощью разных подходов, но и позволяет автоматизировать процесс исследования, что открывает горизонты для успешного использования его на реальном производстве.