Нужна ли в САПР «большая зеленая кнопка», которая делает «всё», или необходим «ящик с инструментами», только виртуозное владение которыми в строго определенном порядке приводит к успеху? Ответ, по всей видимости, лежит в области компромисса. Среда разработки металлоконструкций в КОМПАС-3D дает полную свободу конструктору и в то же время готова услужливо предложить сортамент, подрезать кромки, обозначить сварные швы, собрать спецификацию — словом, взять на себя всю проектную рутину.

В современной САПР базовый функционал позволяет реализовать модель практически любой геометрической формы и разработать для нее необходимые документы — чертежи и спецификации. Вопрос чаще всего заключается в сопутствующем сервисе, обеспечивающем скорость и качество результатов проектирования.

Насколько трудно построить в вашей любимой системе автоматизированного проектирования балку квадратного сечения? Вероятно, это дело нескольких минут: «нарисовать» элементарный эскиз прямоугольника, нанести один размер (ведь сечение — квадрат) и «выдавить» его на заданную длину. А как быть в ситуации, если нужно спроектировать ферму, каркас или раму, включающую десятки профилей, сопрягаемых под различными углами? При этом желательно учитывать изменение топологии конструкции, увязку стыков, реализацию разъемных и неразъемных соединений. И конечно же, на выходе желательно получить ассоциативно связанный с моделью комплект конструкторской документации. При этом нужно учитывать требования стандартов. В описанной ситуации опора только на «платформенные» (общефункциональные) инструменты может оказаться малоэффективной. Рассмотрим, какие специальные средства предоставляет АСКОН КОМПАС3D для проектирования конструкций на базе стандартных профилей [1, 2].

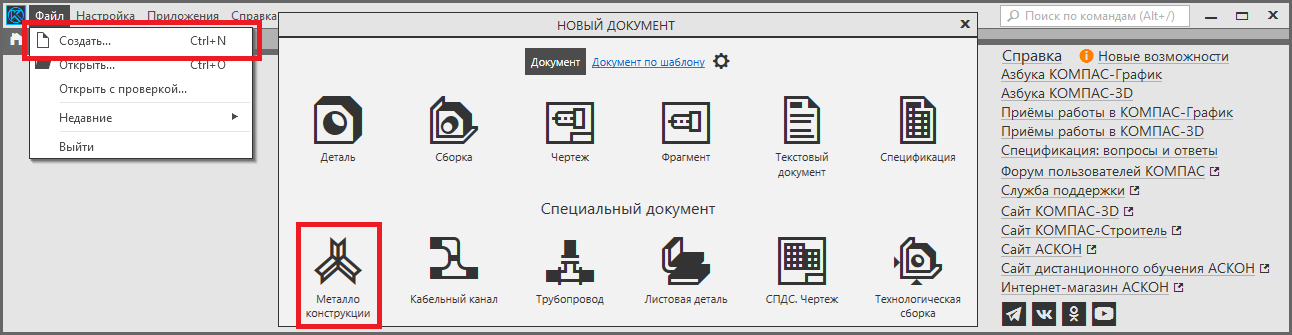

При создании нового документа в КОМПАС3D выберем тип Металлоконструкции (рис. 1).

Рис. 1

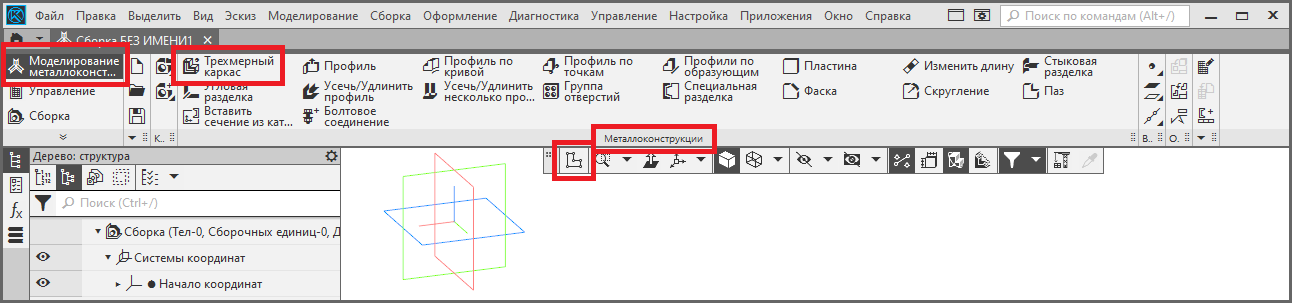

В открывшемся файле (фактически сборке) активной по умолчанию является инструментальная панель Моделирование металлоконструкций с основной группой команд Металлоконструкции (рис. 2). Ее содержимое позволяет, вопервых, добавлять компоненты стандартных профилей, а вовторых, редактировать эти детали для их взаимной «увязки» при пересечениях. Принцип использования данного инструментария заключается в следующем: сначала изображается эскизный контур или каркас, затем на данный «скелет» «нанизываются» балки определенного профиля и, наконец, в узлах каркасаскелета решаются вопросы стыковок деталей между собой. Начнем работу, например, с типовой команды для создания плоского эскиза, находящейся на панели быстрого доступа (см. рис. 2).

Рис. 2

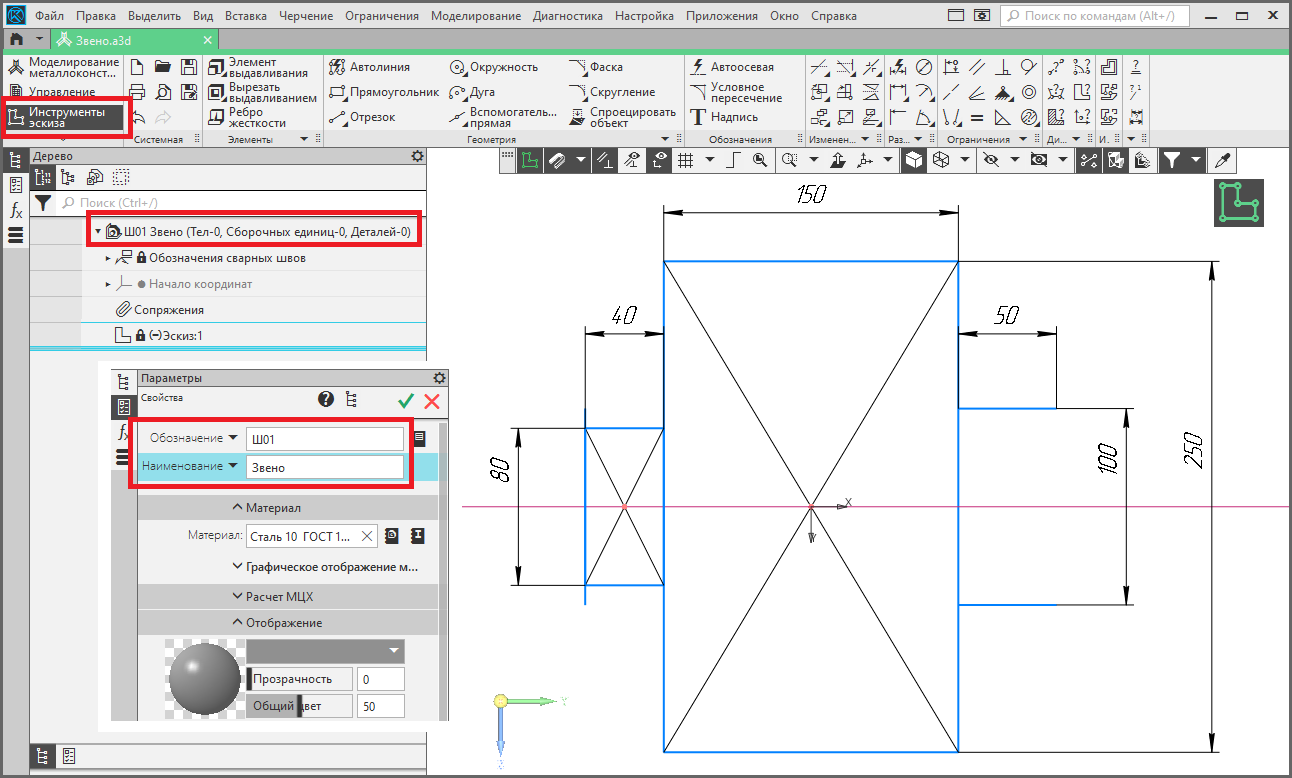

Посредством панели Инструменты эскиза изобразим и образмерим каркасконтур, определяющий структурный план будущей металлоконструкции (рис. 3). При этом в свойствах сборки прописываем ее Обозначение и Наименование. Эти атрибуты понадобятся при формировании чертежей и спецификаций. В частности, Обозначение служит основой для подсчета системой КОМПАС3D количества экземпляров многократно используемого компонента.

Рис. 3

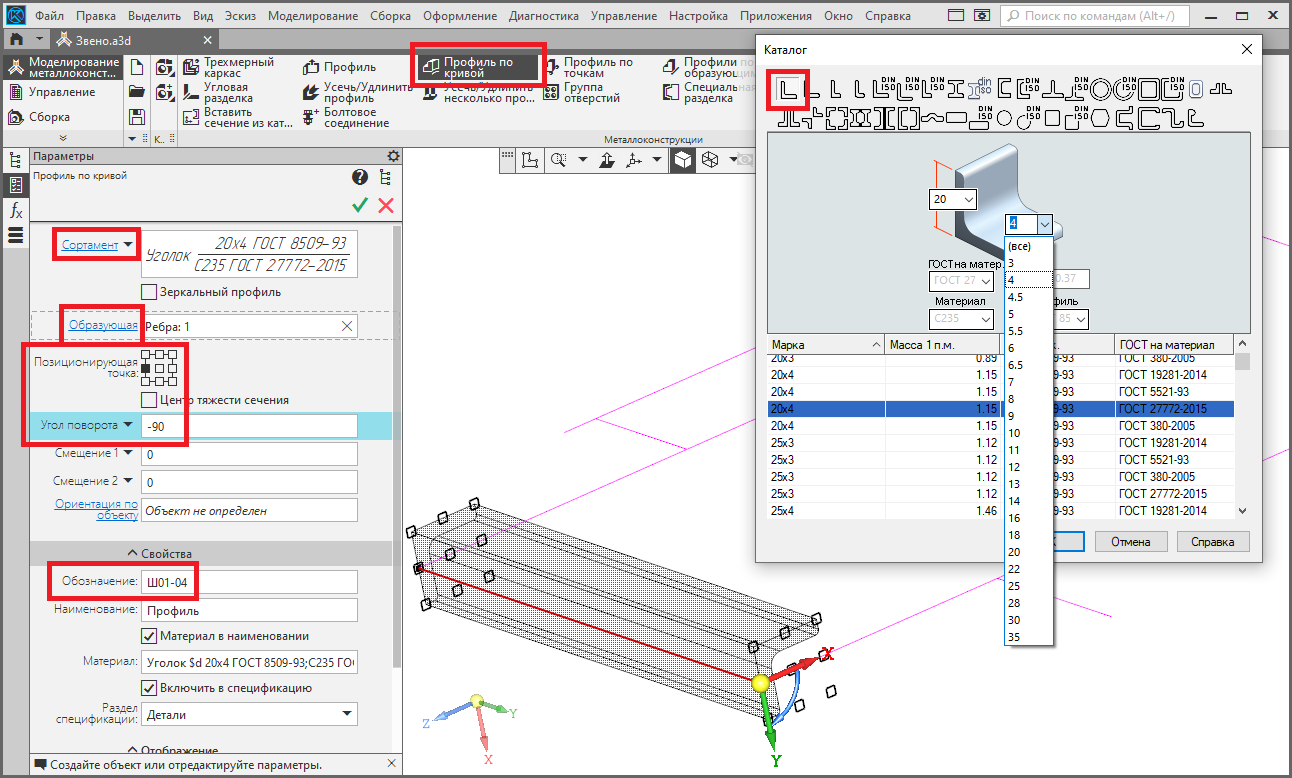

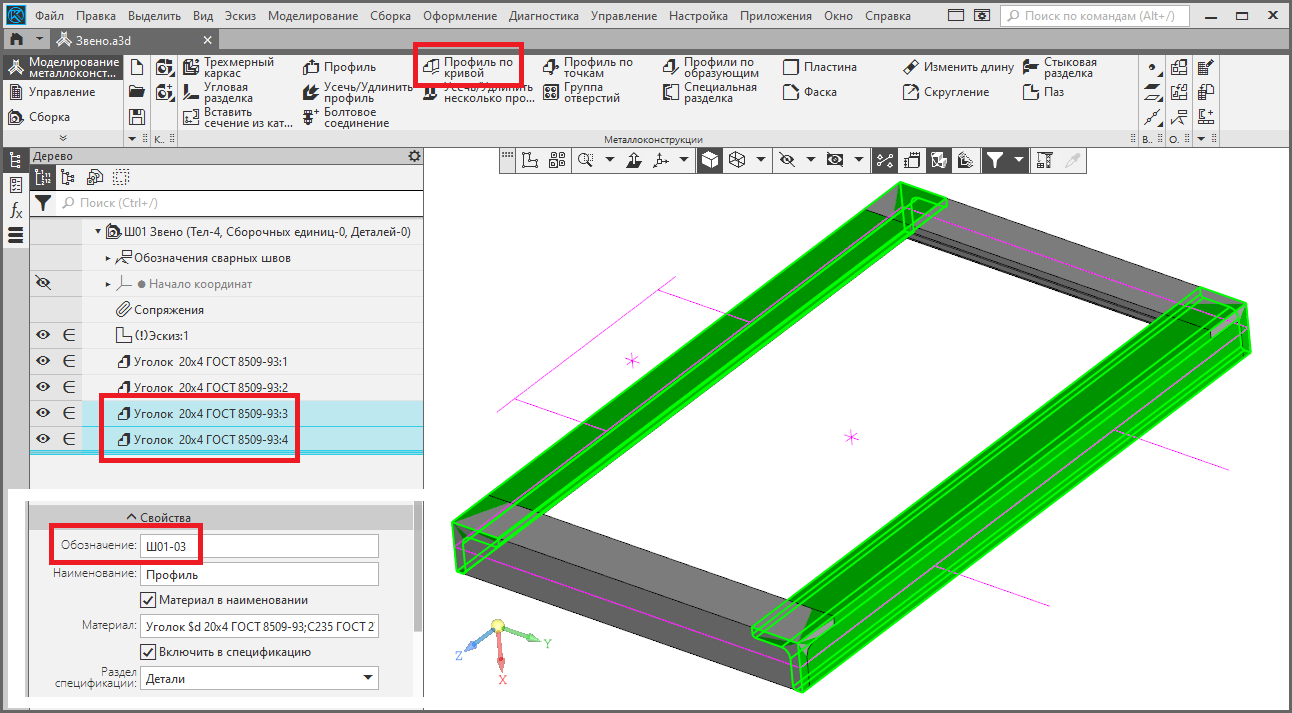

По завершении работы над эскизом приступим к заполнению его контуров балками. Вызовем, например, команду Профиль по кривой из группы Металлоконструкции (рис. 4). В параметрах сначала определим профиль, используя Сортамент. В открывшемся окне Каталога выберем базовую форму и размеры профиля, используя графическую размерную схему с полямифильтрами. После выбора сечения и возврата к настройкам команды Профиль по кривой активируем здесь область Образующая и укажем участок эскиза для размещения балки. Затем позиционируем сечение относительно оси участка и укажем необходимый угол поворота профиля (см. рис. 4). Также не забываем прописать в свойствах создаваемого компонента рамы его Обозначение.

Рис. 4

Далее схема аналогичным образом заполняется профилями, при этом их длина автоматически устанавливается равной соответствующим участкам эскиза (рис. 5). Балкам, идентичным по геометрии сечения и длине, следует давать одинаковые обозначения.

Рис. 5

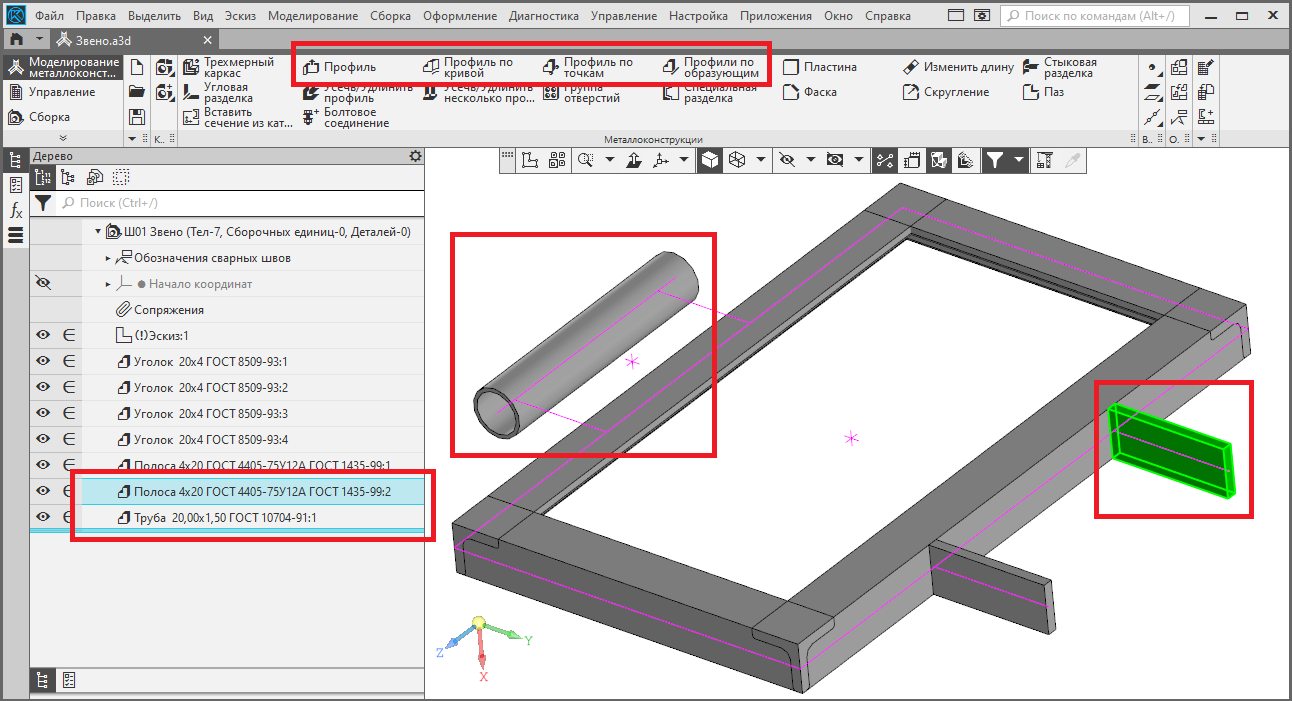

Вообще, для добавления компонента в металлоконструкцию имеется несколько команд (рис. 6). Собственно Профиль служит для размещения в сборке балки, не привязанной к эскизам. Профиль по кривой и Профиль по образующим сходны по функционированию, только вариант «по образующим» предполагает добавление отдельных компонентов к каждому фрагменту выделенного эскизного контура (даже если они лежат на одной прямой), а вариант «по кривой» считает касательные между собой участки основой для одной балки. Например, на рис. 6 компонентполоса реализован «по образующей» (контур — отдельный отрезок), а труба выполнена «по кривой» (отрезокнаправляющая состоит из трех коллинеарных участков). Профиль по точкам может быть полезен, если необходимая линия или дуга в эскизе не задана, но вершины ее фактически имеются (например, при позиционировании профиля по вершинам диагонали прямоугольника).

Рис. 6

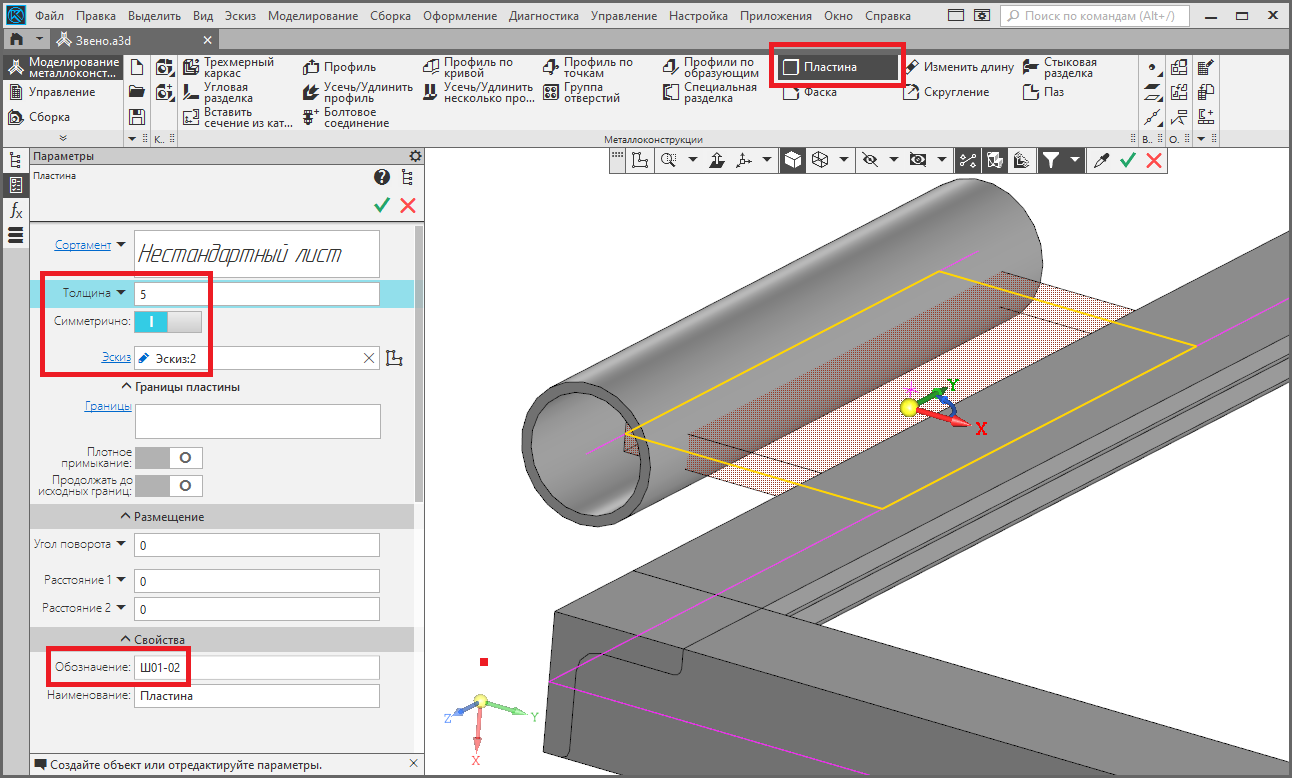

Стандартными инструментами «выдавливания» и «вращения» мы пока не пользовались, но их близкий аналог есть в среде проектирования металлоконструкций — это Пластина (рис. 7). Для ее формирования также указывается замкнутый Эскиз и Толщина (откладываемая в одну сторону от эскиза или симметрично от его плоскости).

Рис. 7

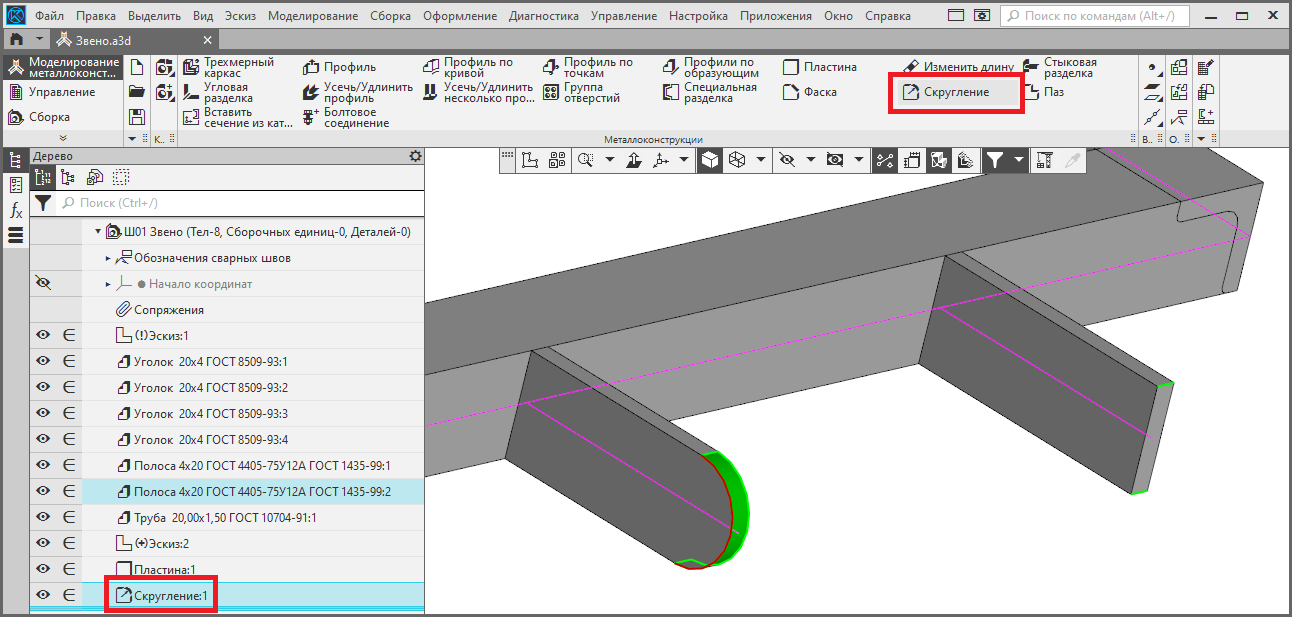

Торцы компонентов могут быть обработаны под Фаску или Скругление (рис. 8) соответственно по заданным катетам или радиусу.

Рис. 8

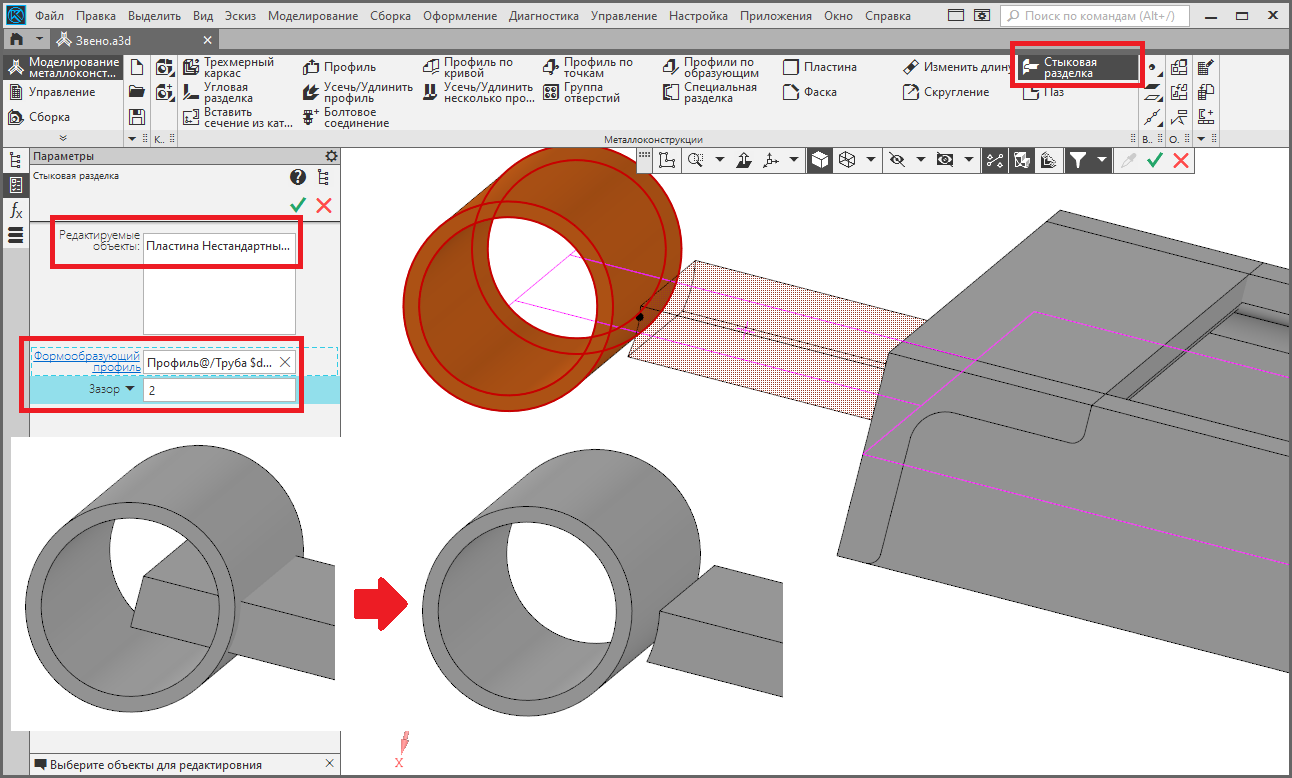

После того как каркас заполнен профилями, наступает пора проработки стыков в его вершинахузлах. Команда Стыковая разделка из инструментов Металлоконструкций позволяет обрезать выбранные Редактируемые объекты указанным Формообразующим профилем (рис. 9). Актуальность данной операции объясняется тем, что при вставке в каркас профили занимают всю длину опорной кривой или отрезка, поэтому в вершинах контура конфликты, связанные с взаимными пересечениями практически неизбежны. Стыковкуподрезку можно выполнять с технологическим зазором под монтаж и сварку (см. рис. 9).

Рис. 9

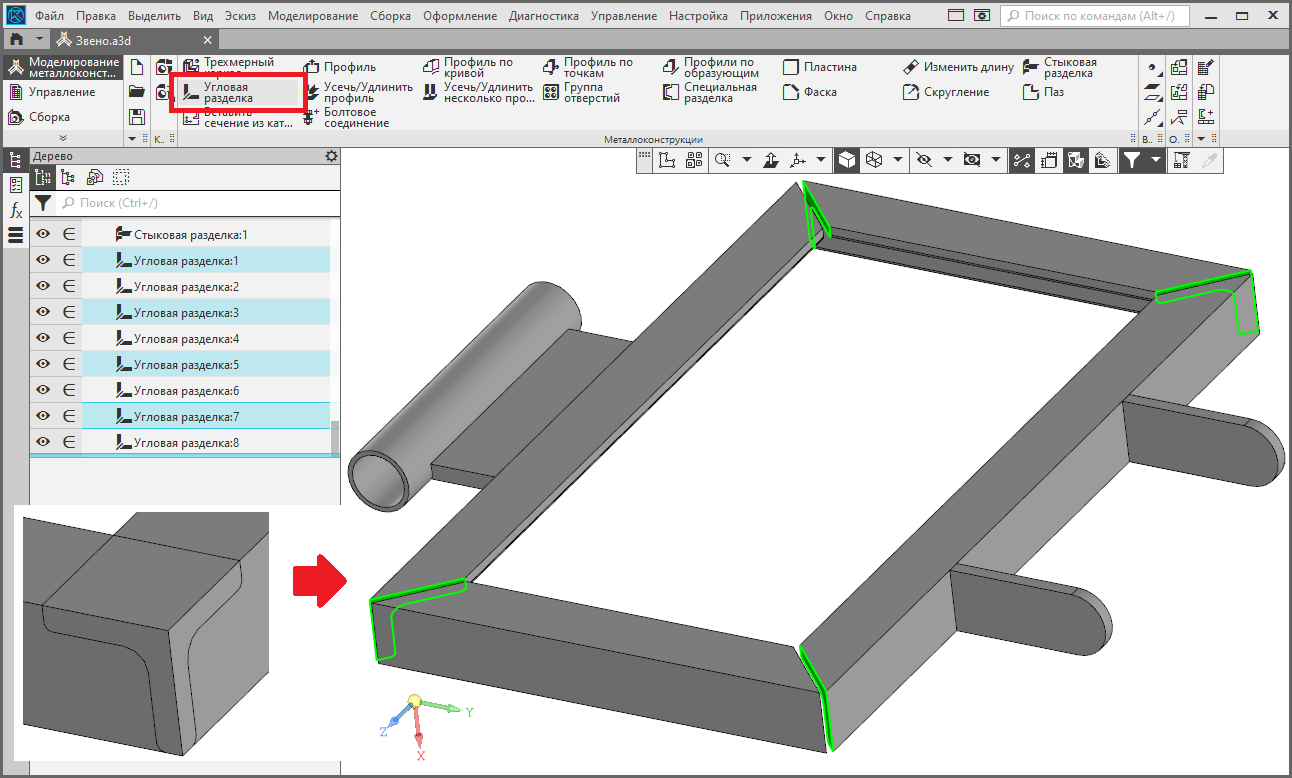

Вариант обоюдной симметричной подрезки «конфликтующих» профилей предполагает команда Угловая разделка (рис. 10). В ней также предусмотрена возможность выполнения технологического зазора.

Рис. 10

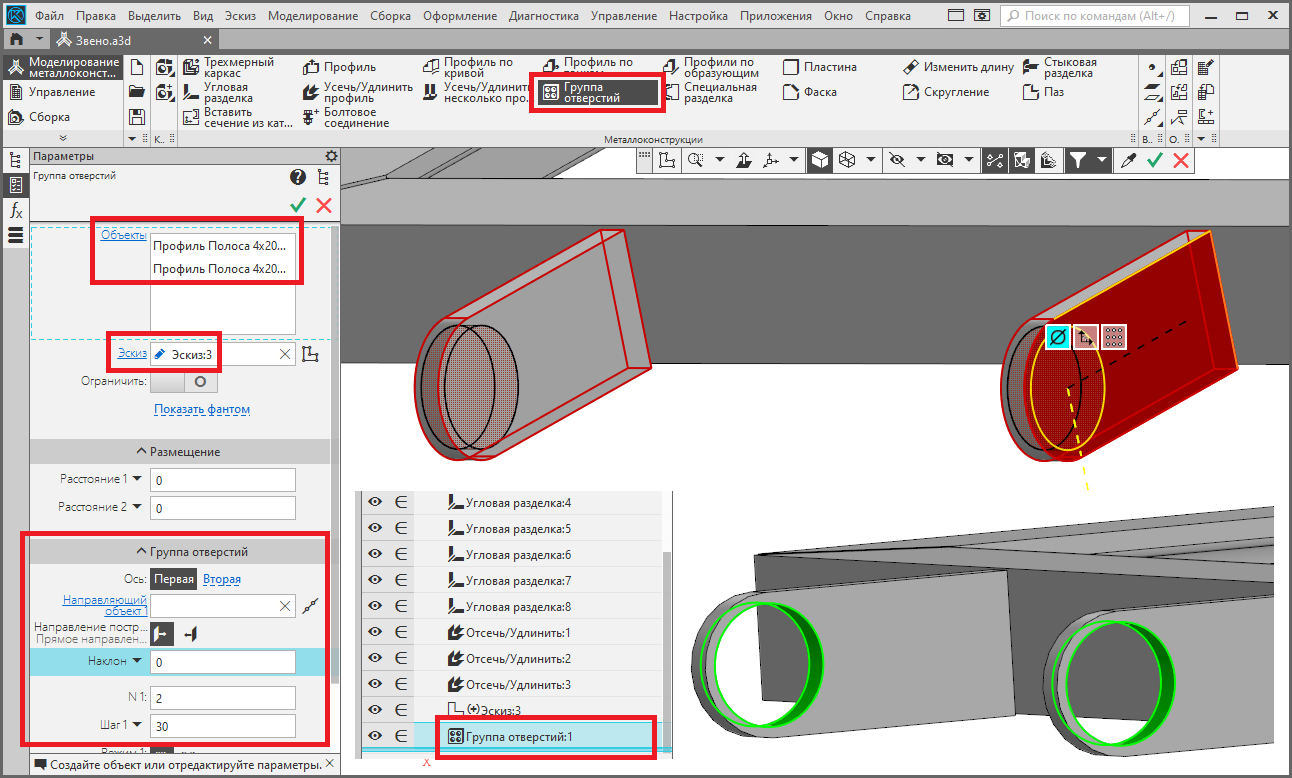

Для присоединения металлоконструкции к «внешним» сборкам на профилях можно выполнить монтажные отверстия. Команда Группа отверстий позволяет создавать в выбранных компонентах по заданным контурамэскизам не только отдельные отверстия, но и их одно/двумерные массивы (рис. 11). Нелишним будет напомнить, что все операции по генерированию и редактированию металлоконструкций фиксируются в дереве построений КОМПАС3D и доступны для последующей корректировки.

Рис. 11

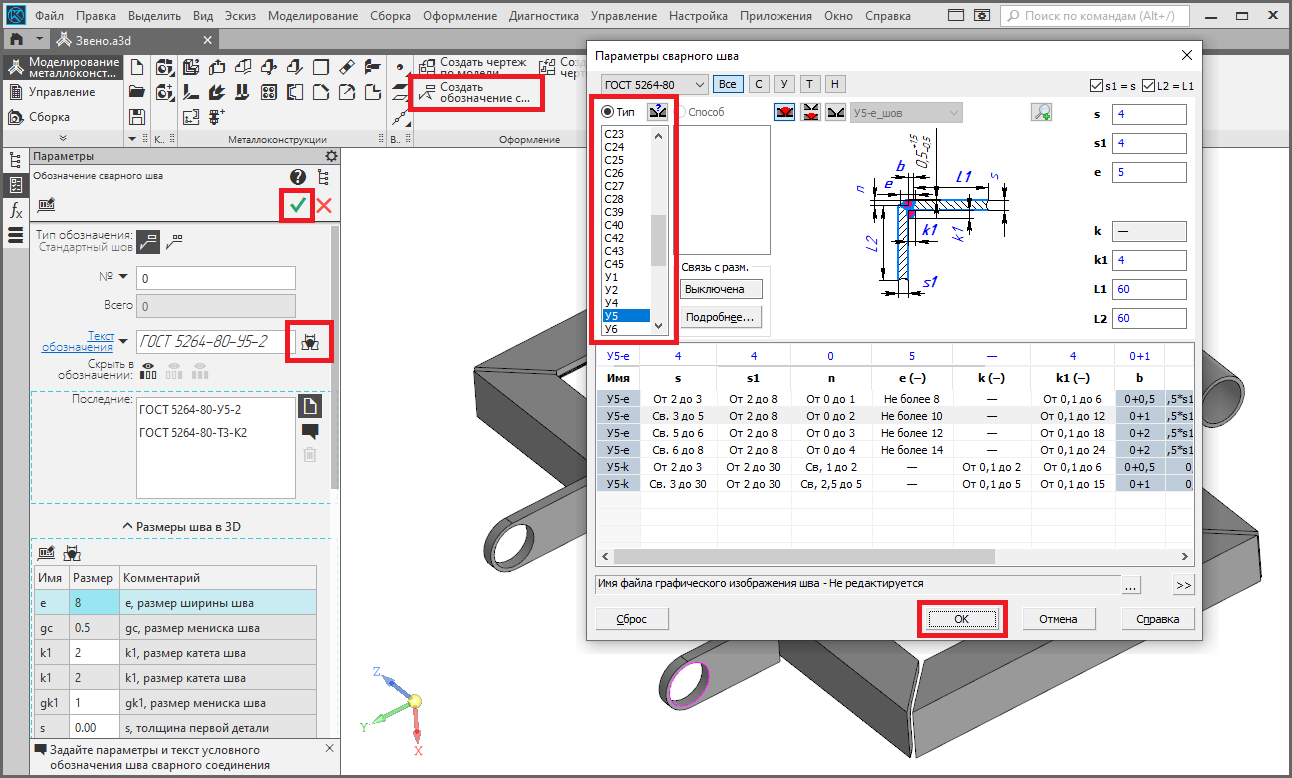

Наиболее распространенным способом соединения деталей в металлоконструкциях из профильных балок и пластин является сварка. Для добавления информации о сварном соединении в модель служит команда Создать обозначение сварного шва из группы Оформление панели Моделирование металлоконструкций (рис. 12). Работа с этой командой начинается с нажатия кнопки Конструктивные элементы швов (у поля Текст обозначения). В результате открывается диалог Параметры сварного шва, представляющий собой справочник, в котором после выбора Типа шва (стыковой, угловой, тавровый или нахлесточный) и базового типоразмера уточняются геометрические параметры его сечения. Информация о настройках шва попадает в поле Текст обозначения. Теперь можно нажать кнопку Создать объект (в заголовке окна Параметры) — см. рис. 12 — для указания местоположения сварного шва в модели.

Рис. 12

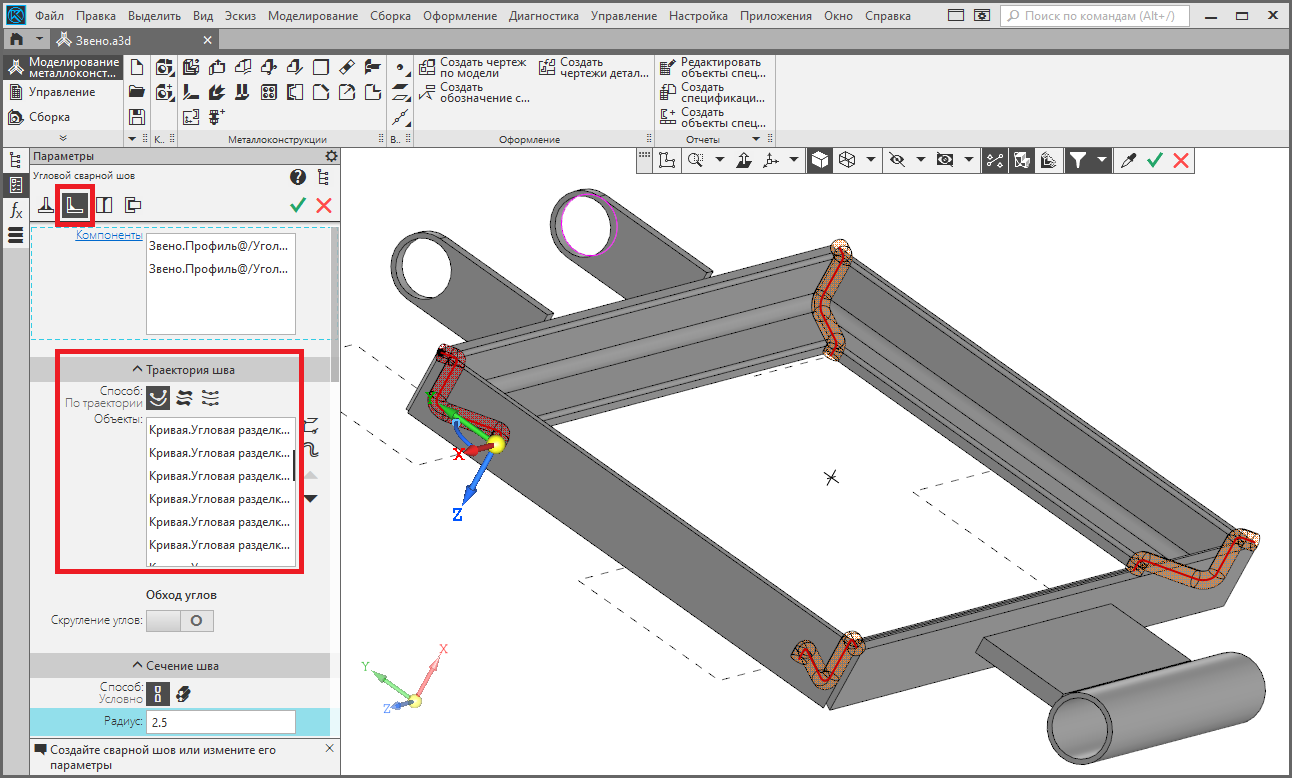

В следующем окне параметров формируется визуальный «образ» шва (рис. 13). В секции Траектория шва нужно указать ребра, на которые будет наложен шов (этот вариант предусмотрен по умолчанию, другой заключается в выборе смежных соединяемых граней). Следует иметь в виду, что для участков, не образующих единую цепочку, создается несколько швов с единым обозначением.

Рис. 13

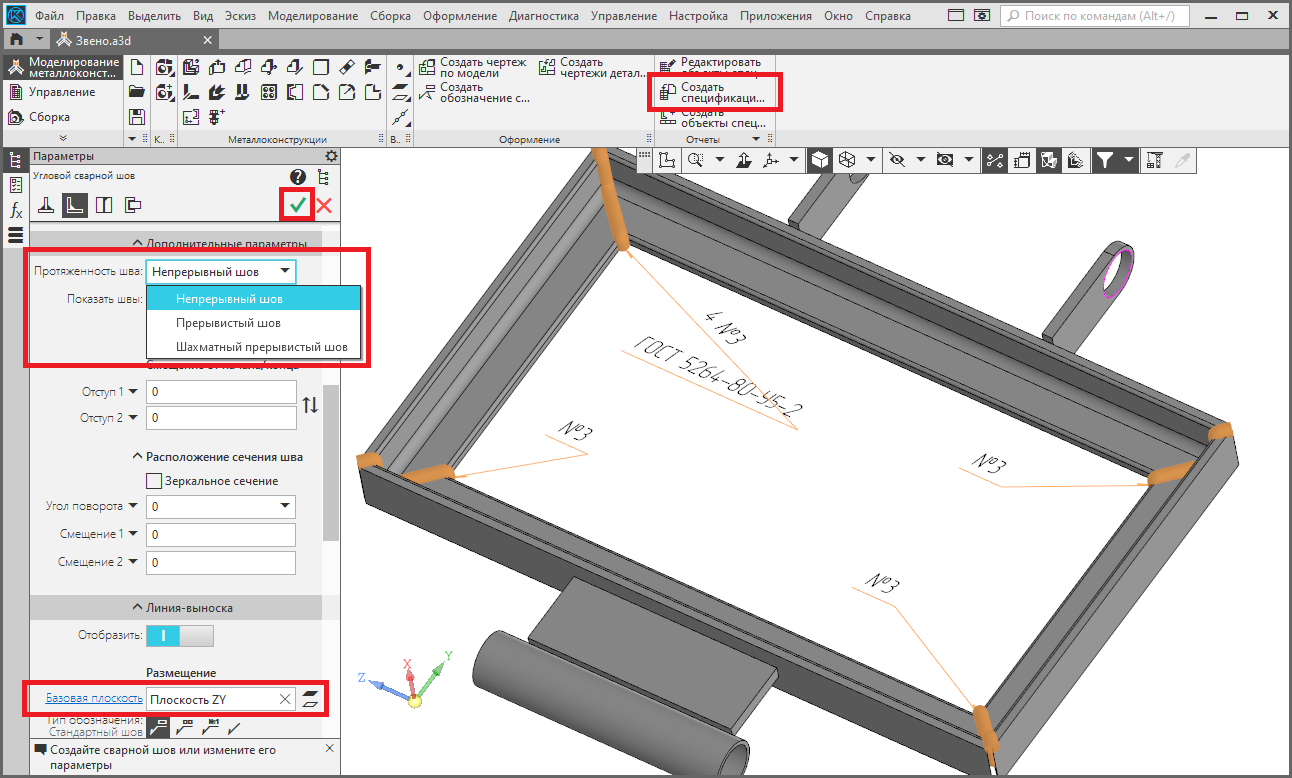

В окне параметров шва можно также определить его тип и характеристики по длине (непрерывный или прерывистый). Существенную роль для отображения швов на чертежах играет наличие Базовой плоскости (рис. 14). Если эта плоскость не задана, то ассоциативные обозначения из сборки в чертеже отображаться не будут. После нажатия кнопки Создать объект в модели металлоконструкции генерируется представление шва с его обозначением (см. рис. 14).

Рис. 14

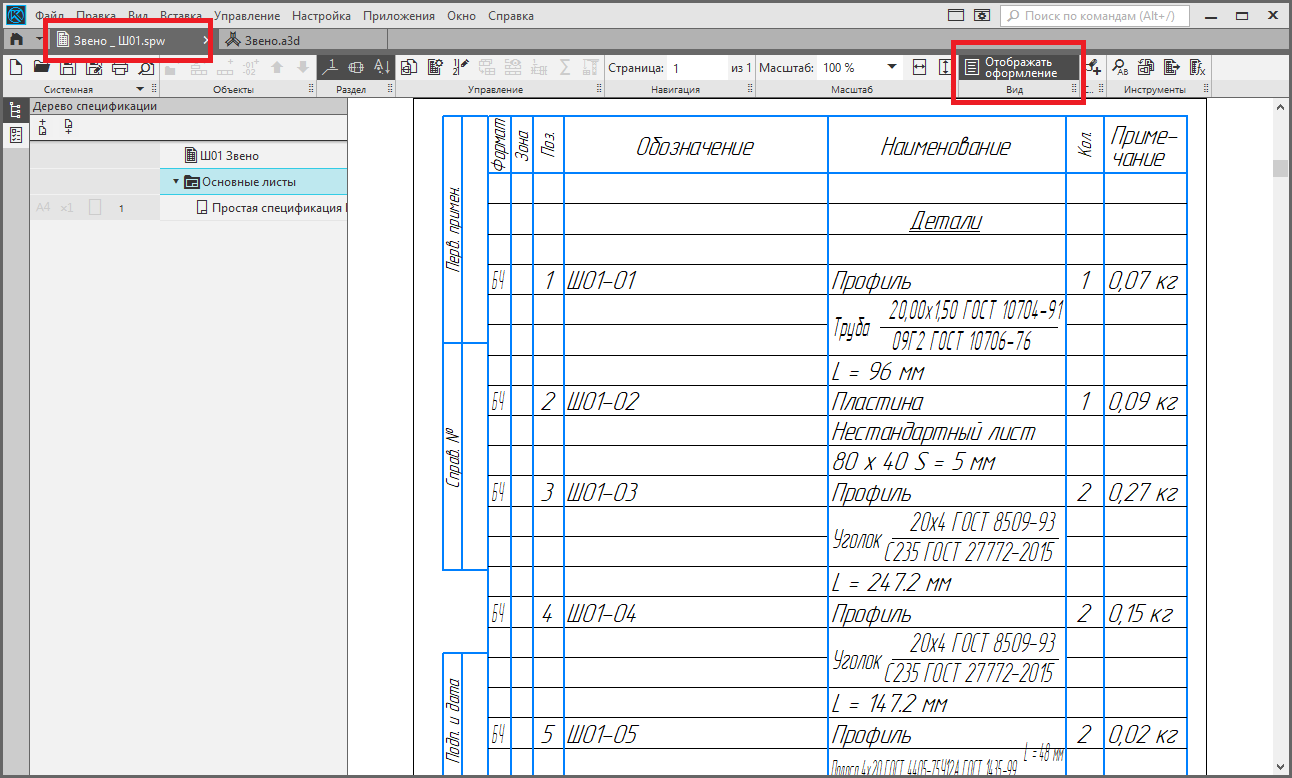

По завершении работы над сборкой наступает этап документирования. Сначала соберем спецификацию командой Создать спецификацию по документу из группы Отчеты панели Моделирование металлоконструкций (см. рис. 14) или меню Управление -> Спецификация. При наличии правильно указанных обозначений компонент Спецификация строится автоматически с учетом количества экземпляров, участвующих в сборке (рис. 15).

Рис. 15

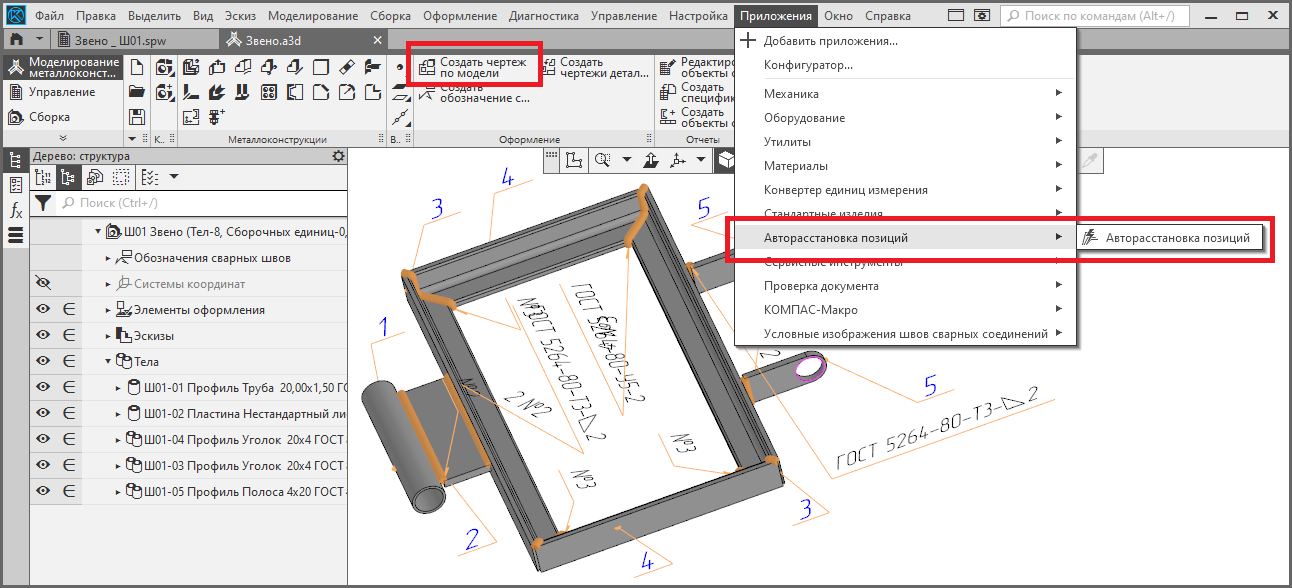

Система КОМПАС3D предоставляет еще одно сервисное средство — автоматическую расстановку обозначений позиций компонентов на модели. Подходящий инструмент для этого находится в меню Приложения -> Авторасстановка позиций (рис. 16). При этом нумерация позиций компонентов соответствует спецификации.

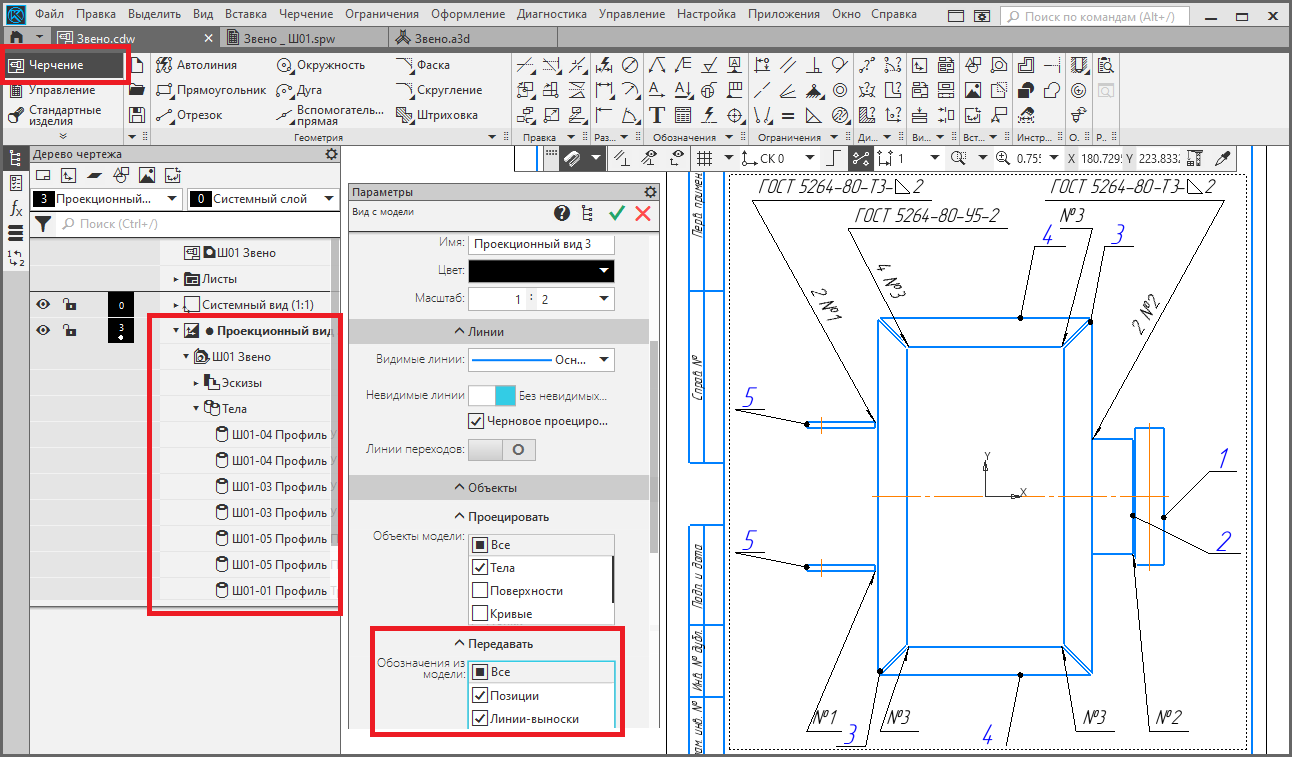

Наконец, можно подготовить чертеж металлоконструкции. Для этого обратимся к команде Создать чертеж по модели из группы Оформление панели Моделирование металлоконструкций (см. рис. 16) или меню Управление. При этом в параметрах автоматически генерируемого вида следует после настройки ориентации и масштаба обязательно предусмотреть автоматическую подгрузку из модели номеров позиций и линийвыносок для обозначений сварных швов (Проекционный вид/Вид с модели -> Параметры -> Объекты -> Передавать -> Позиции, Линиивыноски) (рис. 17). После этого чертеж будет практически готов, останется только проставить необходимые размеры (габаритные, сборочные и присоединительные).

Рис. 16

Рис. 17

Мы рассмотрели реализацию сборки металлоконструкции в КОМПАС3D — от эскизного каркаса до чертежа готового изделия [3]. В процессе работы ни для одной из деталей непосредственно не применялась классика трехмерного моделирования — операции вращения и выдавливания. Геометрия почти всех компонентов сборки стандартизирована, а их сопряжения между собой определяются автоматизированными процедурами. Учет структуры сборки в спецификации и чертеже практически полностью контролируется САПР. Задачи проектировщика сводятся в основном к определению общей схемы и выбору элементов конструкции из сортамента. А что это, если не сервис?!

Полезные ссылки:

- КОМПАС3D — Система трехмерного моделирования // https://ascon.ru/products/7/review/

- Форум пользователей ПО АСКОН: Профессиональные вопросы: Конструирование // https://forum.ascon.ru/index.php?board=1.0

- Проект рассмотренной в материале металлоконструкции // https://disk.yandex.ru/