Введение

Уже более 10 лет в МГТУ им. Н.Э. Баумана на базе кафедры гидромеханики, гидромашин и гидропневмоавтоматики (Э10) действует инженерный центр, который выполняет проекты от частных и государственных заказчиков в различных областях промышленности (рис. 1).

Рис. 1. Компетенции кафедры Э10

Исторически кафедра Э10 занимается научными изысканиями и ведет образовательный процесс по двум направлениям: первое — объемные гидромашины и гидроприводы, второе — динамические насосы. Первое направление в основном занимается проектированием систем гидроприводов, аксиально-поршневыми машинами и созданием их математических моделей (как в среде Matlab Simulink, так и, с недавнего времени, в отечественном продукте — SimInTech). Второе направление связано с проектированием динамических насосов (в основном центробежных) и расчетами в области вычислительной гидродинамики (CFD) как однофазных, так и многофазных сред.

Сейчас практически во всех проектах при разработке новых изделий или модернизации существующих необходимо применение современных методик оптимизации, поскольку научно-технический прогресс требует повышения эффективности и качества разрабатываемых конструкций. В задачах проектирования динамических машин критерием оптимизации обычно является коэффициент полезного действия, однако нередко добавляются ограничения по напору, или минимизация влияния кавитации.

За время своей деятельности инженерный центр прошел через несколько этапов применения различного программного обеспечения для оптимизации. Долгое время использовалось самописное программное обеспечение, которое разработали сотрудники кафедры. Оно заполняло пространство параметров псевдослучайным образом методом ЛPt-поиска. За 200-300 расчетных точек удавалось найти модель с высокими значениями критериев, которая дополнительно доводилась вручную.

С 2021 года начался переход на отечественный продукт pSeven от компании DATADVANCE, который заметно расширил возможности инженеров в сфере оптимизации. Благодаря его продвинутым алгоритмам удалось значительно сократить количество расчетных точек и ручную доводку. Уже на протяжении года идет постепенное внедрение его в проектную работу, а также в учебный процесс. В последние полгода наметился курс на полное импортозамещение, так что сегодня это стало особенно актуально.

В данной статье продемонстрирована пара проектов, которые были выполнены с применением программного пакета pSeven в инженерном центре кафедры Э10.

Оптимизация скважинного насоса

Первый проект, выполненный с использованием программного пакета pSeven, посвящен оптимизации проточной части скважинного высокооборотного центробежного насоса.

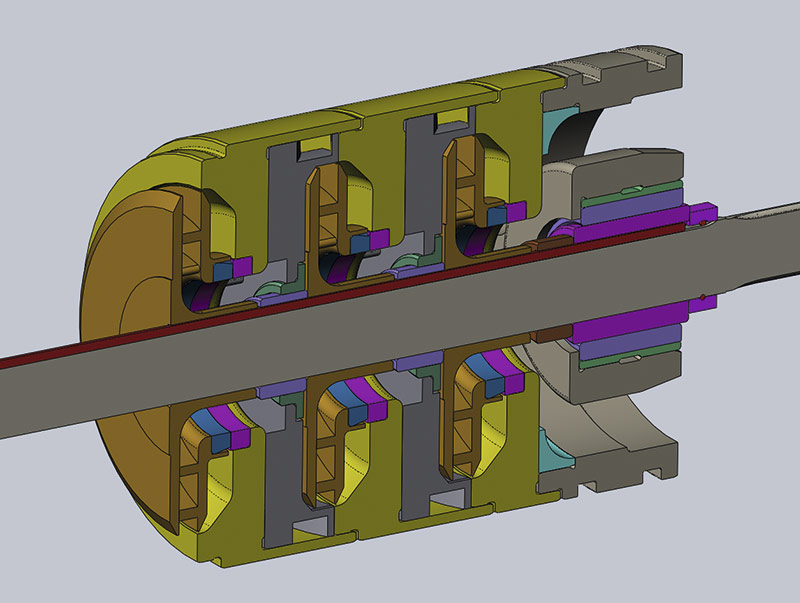

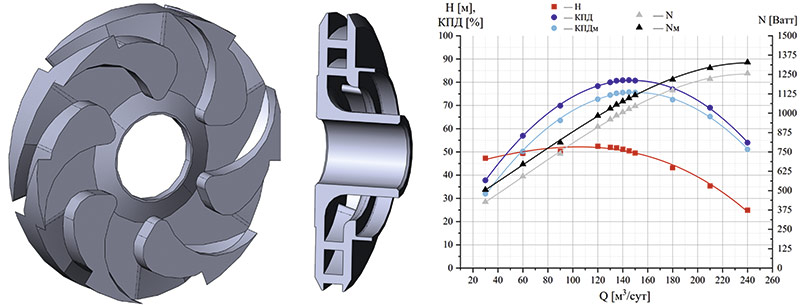

На рис. 2 представлены несколько ступеней исходной конструкции этого насоса.

Рис. 2. Несколько ступеней скважинного насоса

У первоначальной конструкции ступени номинальная подача составляла 150 м3/сутки с напором 56 м при частоте вращения вала 10 000 об./мин.

Первоначальный CFD-анализ показал, что гидравлический КПД ступени равен 73%. Данное значение не удовлетворяло техническим требованиям, и заказчиком было принято решение путем оптимизации обеспечить показатель не менее 75%. При этом требования к напору ступени были достаточно широкие — от 48 до 53 м, то есть по этому критерию имелся достаточно большой запас.

В качестве параметров оптимизации были выбраны:

- внешний диаметр рабочего колеса d2 = 59…64 мм;

- ширина рабочего колеса на выходе b2 = 3…5 мм;

- угол установки лопастей на входе β1 = 14…27°;

- угол установки лопастей на выходе β2 = 14…27°;

- угол охвата лопасти φ = 80…120°;

- число лопастей рабочего колеса z = 6…8.

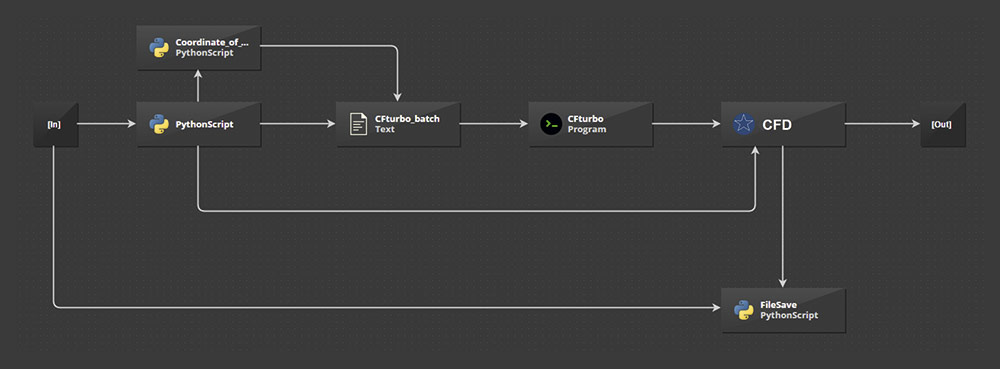

Для проведения оптимизации в программе pSeven была составлена структурная схема (рис. 3), реализующая последовательность взаимодействия программы с используемыми расчетным и CAD-пакетами.

Рис. 3. Структурная схема модели оптимизации

Для изменения геометрии проточной части рабочего колеса центробежного насоса применяется программа CFturbo. Полученная геометрия импортируется в расчетный пакет для проведения гидромоделирования. Для удобства работы важной функцией является возможность сохранения всех посчитанных моделей, чтобы можно было в конце оптимизации быстро проанализировать расчеты. С этой целью используется PythonScript, который записывает все файлы в отдельную папку. В данном проекте количество варьируемых параметров было невелико, поэтому хватило 100 расчетных точек. В качестве алгоритма оптимизации использовался SBO-алгоритм (Surrogate Based Optimization), который представляет собой алгоритм построения суррогатных моделей, позволяющий проводить многокритериальные оптимизации с большим числом входных параметров, которые очень трудно разрешить обычными методами.

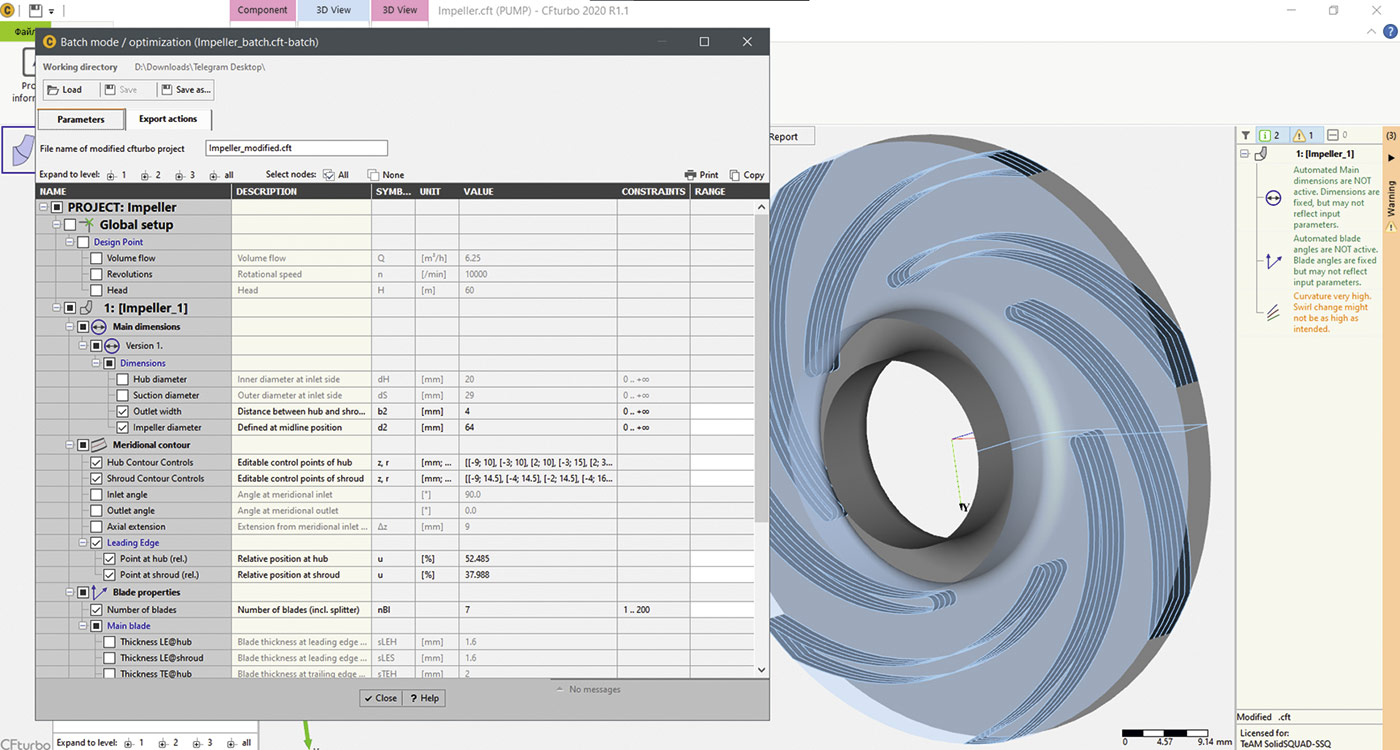

CFturbo — это специализированная CAD-система для построения рабочих колес центробежных машин. Она умеет работать в так называемом batch-режиме, когда кроме файла модели есть файл с ее настройками в текстовом виде, которые pSeven может варьировать. В ней имеется очень удобный функционал, который позволяет экспортировать сразу подготовленную для импорта геометрию в расчетный пакет. Настройки batch-режима для оптимизации рабочего колеса показаны на рис. 4.

Рис. 4. Batch-режим в CFturbo для оптимизации рабочего колеса

После проведенной оптимизации проточной части были получены результаты, представленные на рис. 5. Удалось поднять гидравлический КПД до 80% при значении напора 50 м. Расчет оптимизации занял несколько суток, а на весь проект ушло две недели работы инженера.

Рис. 5. Результаты оптимизации

Оптимизация водометного движителя

Следующий проект оказался не менее интересным. Необходимо было повысить эффективность водометного движителя для разгона катера до требуемой скорости. Данная задача для кафедры Э10 нестандартная, так как исследования в этой области коллективом не велись, но фактически водомет можно рассматривать как осевой насос, поэтому было принято решение взяться за проект.

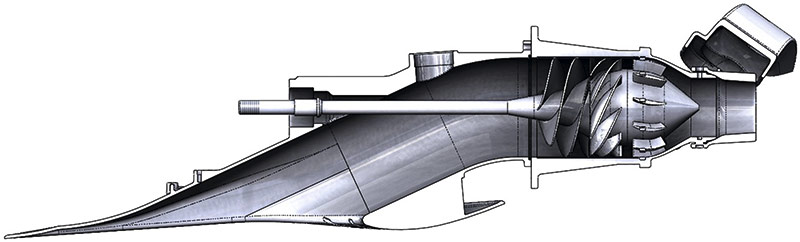

Были получены следующие исходные данные: есть опытный образец катера, который оснащен водометом (рис. 6) с отечественным двигателем мощностью 150 л.с. с частотой вращения вала 5500 об./мин. Он должен разгоняться до 80 км/ч, но фактически не разгонялся больше 71 км/ч. При этом у двигателя в силу его мощностной характеристики вал не раскручивался выше 4500 об./мин. Заказчик обратился на кафедру с целью модернизировать проточную часть водомета для повышения его эффективности, чтобы была возможность разогнать катер до требуемой скорости.

Рис. 6. Исходная геометрия водомета

Исходная конструкция водомета представляла собой комбинацию шнека и осевого колеса с последующим за ним выправляющим аппаратом для преобразования энергии потока. Первичный анализ конструкции показал, что шнек создает избыточное сопротивление на большой скорости, а также то, что мощности двигателя не хватает для выхода на номинальные обороты. На таких больших скоростях и частотах вращения вала серьезную роль в эффективности водомета начинает играть кавитация, которая развивается на лопастях ротора. Исследование оригинальной проточной части выявило, что несмотря на присутствие шнека водомет сильно кавитирует. Поэтому в процессе оптимизации дополнительным критерием была выбрана объемная доля кавитационных каверн в проточной части водомета, при этом из-за большого сопротивления от шнека было решено отказаться.

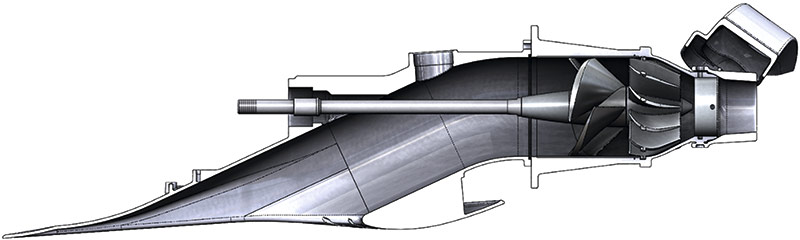

Наибольшая опасность развития кавитации возникает на малой скорости движения катера, когда отсутствует подпор набегающего потока, при этом углы натекания жидкости на лопасти значительно отличаются от номинальных. В связи с этим было принято решение производить многокритериальную оптимизацию с последовательными расчетами на скорости 20 и 80 км/ч. В случае получения неудовлетворительных результатов в первом расчете второй производить бессмысленно, поэтому с помощью макроса был настроен пропуск неудачных моделей. Целевыми критериями являлись объемная доля кавитационных каверн на малой скорости и тяга водомета на номинальном режиме. Также учитывались ограничения по минимальной тяге при 20 км/ч, критическому развитию кавитации при 80 км/ч и максимальной мощности на обоих режимах. Предварительный анализ позволил выделить 12 основных параметров, наиболее заметно влияющих на характеристики водомета, однако сразу правильно определить границы их изменения не удалось. В результате пришлось провести несколько последовательных этапов оптимизации, которые учитывали предыдущие результаты, что в сумме дало около 600 расчетных точек. Поиск наилучшей геометрии проточной части показал, что отсутствие шнека можно компенсировать, если вытянуть входную кромку лопасти вперед ко входу (рис. 7). В этом случае начало лопасти находится в самом большом сечении водовода, где вероятность развития кавитации минимальна. Дальше рабочее колесо создает подпор само себе, тем самым снижая рост каверн в глубине крыльчатки.

Рис. 7. Оптимизированная геометрия водомета

По результатам работы можно сказать, что программы оптимизации помогают значительно ускорить решение проблем, даже если исследователь является новичком в данной области. Вероятно, опытный специалист мог бы и без оптимизатора дать рекомендации, в каком направлении вести поиск решения, но такового не нашлось, поэтому pSeven очень помог с поиском пути. Благодаря ему удалось победить проблему кавитации, а отсутствие шнека повысило эффективность ротора настолько, что, по расчетам, катер сможет разогнаться до требуемых 80 км/ч.

Заключение

В данной статье были рассмотрены два примера проведения параметрической оптимизации гидравлических лопастных машин с помощью программного продукта pSeven от компании DATADVANCE. Данный оптимизатор показал себя с наилучшей стороны для решения задач инженерного центра кафедры Э10 МГТУ им. Н.Э. Баумана. Благодаря его эффективным алгоритмам оптимизации удалось выполнить требования, предъявляемые заказчиками, в кратчайшие сроки. Удобный интерфейс и техническая поддержка позволили быстро адаптировать процесс проектирования и обучить специалистов. Кроме того, идет постепенное внедрение продукта в учебную работу кафедры для подготовки нового поколения инженеров, владеющих современными технологиями конструирования гидравлического оборудования. В заключение можно с уверенностью сказать, что кафедра Э10 продолжит активно применять pSeven в своей коммерческой и образовательной деятельности, а компания DATADVANCE будет расширять влияние на рынке отечественного инженерного программного обеспечения.