Компания ООО «Лаборатория оборудования «ИННОВАЦИЯ», входящая в ГК «СЕРКОНС», ведущего сертификационного органа в России, является производственным предприятием в области машиностроения и приборостроения. Необходимость в оснащении лабораторий и испытательных центров технически новым, разнообразным оборудованием, позволяющим проводить сертификационные испытания в соответствии с требованиями ГОСТ, обусловила создание конструкторскопроизводственного предприятия, проектирующего и изготавливающего испытательное оборудование, зачастую не имеющее аналогов не только в России, но и за рубежом. Приобретение иностранного оборудования связано со многими рисками, в частности, с отсутствием поверенных средств измерений, внесенных в госреестр России; длительными сроками поставки; высокой стоимостью; недостатками конструкции; отсутствием возможности быстрого ремонта или замены комплектующих. Все эти и иные риски могут быть устранены благодаря наличию собственного конструкторского бюро и производственной площадки, оснащенной необходимым станочным парком. Это способствует решению самых разнообразных задач независимо от направления и уровня сложности проектируемых и изготавливаемых изделий, связанных с подтверждением безопасности продукции, которая выпускается отечественными или иностранными компаниями и поступает на российский рынок для таких отраслей, как электротехника, транспортное машиностроение, лифтостроение, текстильная промышленность, пожарная безопасность, строительные материалы, средства индивидуальной защиты, сертификация детских изделий, спортивного инвентаря и многих других.

Для оснащения конструкторского бюро ООО «Лаборатория оборудования «ИННОВАЦИЯ» было решено приобрести систему автоматического проектирования (САПР), способную выполнять подготовку конструкторской документации, которая необходима при производстве испытательного оборудования. На первых этапах с этой целью на предприятии использовалась одна из популярных иностранных программ. Однако при том, что она обеспечивала удобство 3Dмоделирования, возникали сложности при оформлении чертежей в соответствии с требованиями ЕСКД, неудобство и неточность составления спецификаций, набор библиотек стандартных изделий и материалов по российским ГОСТ был ограничен, а стоимость лицензирования была слишком высокой. С целью решения данной проблемы был проведен сравнительный анализ четырех САПР: двух российских и двух иностранных. Оптимальное соотношение стоимости и функционала показала отечественная система TFLEX CAD российской компании «Топ Системы». В результате было принято решение о переходе с иностранного ПО на российскую систему TFLEX CAD версии 16.

В начале процесса перехода возникали определенные трудности, которые были связаны с освоением нового интерфейса, а также с некоторыми отличиями методики моделирования и оформления чертежей. Тем не менее оперативность и компетенция специалистов технической поддержки компании «Топ Системы», подробное руководство пользователя, обучающие видео и статьи на официальных интернетресурсах позволили относительно быстро освоить базовый функционал TFLEX CAD и постепенно приобрести знания и опыт в более сложных операциях моделирования, таких как: параметризация, исполнения, передаточные механизмы, сборки из нескольких тысяч элементов и ряд других. А при выявлении замечаний в системе и высказывании предложений по улучшению TFLEX CAD, в частности по прямому редактированию размеров модели в 3Dсцене, расширению функционала при проектировании сборок «сверху вниз», улучшению операций сопряжения и многих других, планомерно проводятся соответствующие исправления и внедрения пожеланий пользователей.

На сегодняшний день опыт использования системы TFLEX CAD на предприятии составляет более четырех лет. За этот срок достигнуто увеличение производительности конструкторского отдела примерно на 30%, повысилось качество выпускаемой конструкторской документации в соответствии с требованиями ЕСКД, что значительно снизило количество брака на производстве. Наличие в системе обширных библиотек стандартных изделий, от метизов до подшипников и прокатного сортамента, а также разнообразных материалов в соответствии с ГОСТ, позволяет инженерамконструкторам и технологам ориентироваться на изделия, выпускаемые российской промышленностью. Модуль «Черчение» позволяет профессионально оформлять чертежи деталей и сборочных единиц, автоматически создавать спецификации, строить все необходимые проекции, разрезы и выносные виды, получать таблицы исполнений, сгибов, сварных швов при использовании соответствующих операций в 3Dмоделировании. Применение модуля «Листовой металл», входящего в TFLEX CAD, способствует быстрому проектированию и получению требуемых разверток разнообразных изделий данного класса — от используемых панелей обшивки оборудования до обечаек цилиндрических, конических и более сложных форм. Применение модуля TFLEX Анализ, идущего уже в базовом составе системы, предоставляет достоверные результаты прочностных расчетов деталей методом конечных элементов, в том числе с учетом физикомеханических свойств материалов, содержащихся в библиотеках. Повышение презентабельности проектируемого изделия достигается таким базовым инструментом, как «Фотореализм», позволяющим получать реалистичное изображение моделей за счет оптимизации текстур материалов, источников света, положения камеры, наложения фона и иных настроек. Благодаря применению данного инструмента достигается лучшее восприятие заказчиком внешнего вида изделия на стадии согласования перед запуском в производство и оптимальное наполнение содержанием технических паспортов на изделия с инструкцией пользования, а также составление информативного каталога готовой продукции. Возможность моделирования пружин различного класса на основе расчета требуемых характеристик и автоматического создания их чертежа во многом ускоряет процесс проектирования такого типа изделий, применяемых в различных механизмах.

С начала 2023 года предприятие перешло на новую, 17ю версию системы TFLEX CAD, которая получила более расширенный функционал и улучшения, за счет чего повысилось удобство пользования системой. Так, появление отдельного модуля «Поверхности» позволяет теперь проектировать изделия сложной геометрической формы, применяемые в испытательном оборудовании, например макет тела человека для имитации воздействия различных механических и тепловых нагрузок.

Кроме того, взамен соответствующего иностранного ПО на предприятии планируется расширение использования программного комплекса TFLEX PLM и внедрение программ TFLEX Электротехника — для проектирования электрической части испытательного оборудования и TFLEX ЧПУ — для автоматического создания управляющих программ изготовления ответственных деталей на станках с числовым программным управлением.

Для участия в мероприятии «Компетенция САПР 2022» со стороны ООО «Лаборатория оборудования «ИННОВАЦИЯ» было отправлено четыре проекта испытательного оборудования, полностью спроектированных и оформленных в системе TFLEX CAD. В процессе проектирования был задействован разнообразный функционал системы в 3Dмоделировании и оформлении чертежей, включая параметризацию некоторых деталей для использования их исполнений, моделирование деталей из листового металла, расчеты пружин, прочностной анализ деталей ключевых узлов, фотореализм окончательных моделей для подготовки технических паспортов и сопроводительной документации.

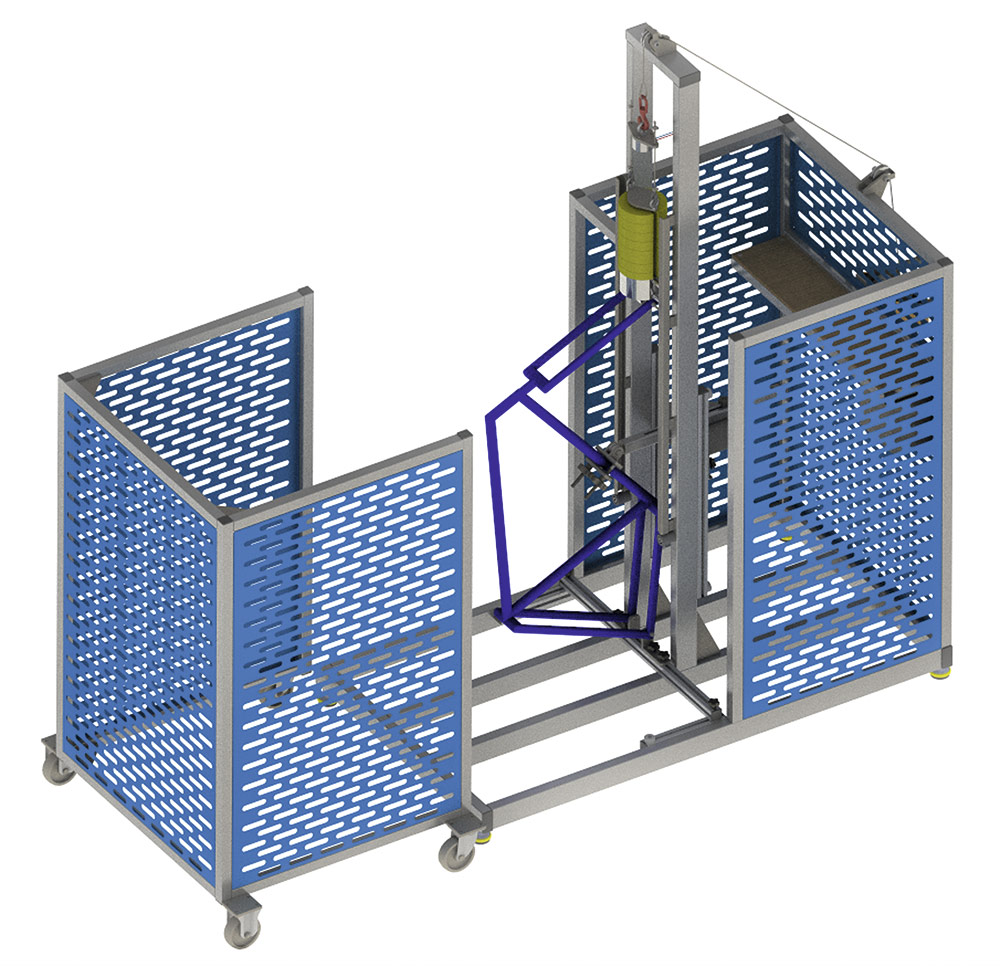

Первым из указанных проектов является «Установка для испытания на удар велосипедного узла «рама — передняя вилка» в соответствии с ГОСТ 317412012 и ГОСТ Р ИСО 80982012 (рис. 1).

Рис. 1. Установка для испытания на удар велосипедного узла «рама — передняя вилка»

Появление на российском рынке большого ассортимента велосипедов разных классов, возрастных категорий, геометрических форм и размеров, типов применяемых материалов обуславливает необходимость проведения разносторонних испытаний, главным образом подтверждающих безопасность и ресурс эксплуатации данного вида транспортного средства. Одним из основных типов испытания являются прочностные испытания деталей и узлов рулевого управления велосипеда.

Изделие предназначено для определения прочностных характеристик узла рулевого управления велосипеда при испытании падающей массой, имитируя наезд или столкновение с препятствием.

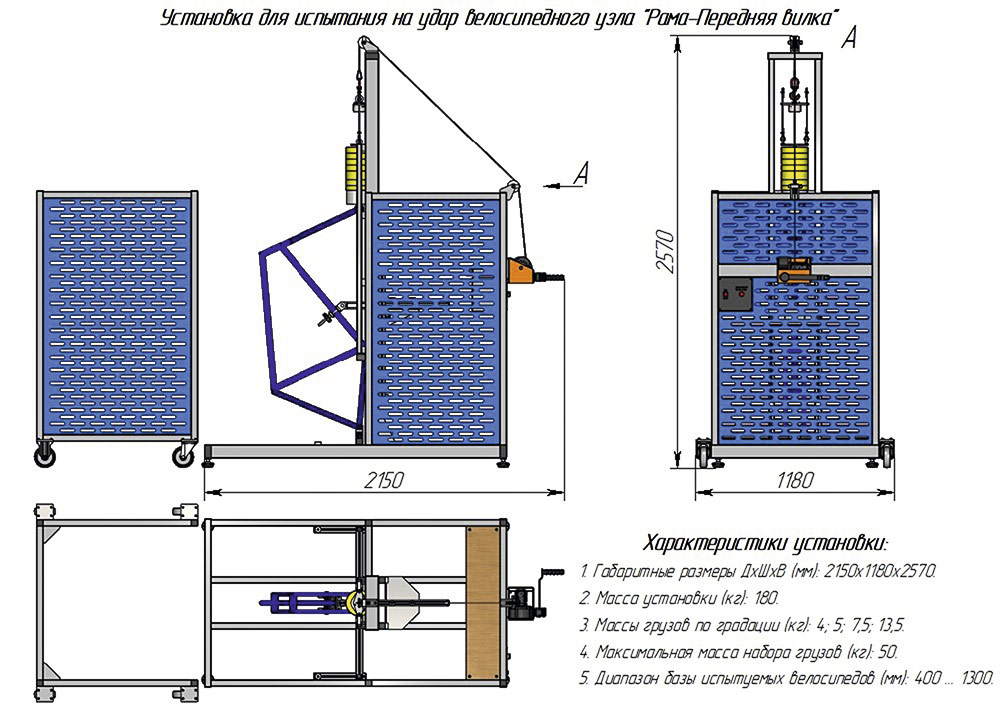

Испытание проводят на раме в сборе с передней вилкой (рис. 2). Измеряют расстояние между осями колес (базой колес). На передней вилке собирают ролик бочкообразной формы массой не более 1,0(±0,1) кг, а узел «рама — передняя вилка» устанавливают вертикально и закрепляют в жестком зажимном приспособлении с помощью оси крепления заднего колеса.

Рис. 2. Общий вид и технические характеристики

Груз, масса которого подбирается в зависимости от типа и класса велосипеда, сбрасывают вертикально с высоты так, чтобы его удар пришелся по ролику в точке, находящейся на пересечении вертикальной линии, проходящей через центры осей колес велосипеда, и поверхности ролика, в направлении, противоположном наклону передней вилки. При испытании передняя вилка фиксируется относительно рамы в положении, соответствующем прямолинейному движению велосипеда.

После проведения испытания узла падающей массой производят оценку: необходимо, чтобы на узле «рама — передняя вилка» не было видимых трещин, а остаточная деформация узла, измеряемая между осями наконечников вилки и рамы, составляла не более 10 мм — для детских велосипедов и не более 40 мм — для велосипедов иных возрастных категорий.

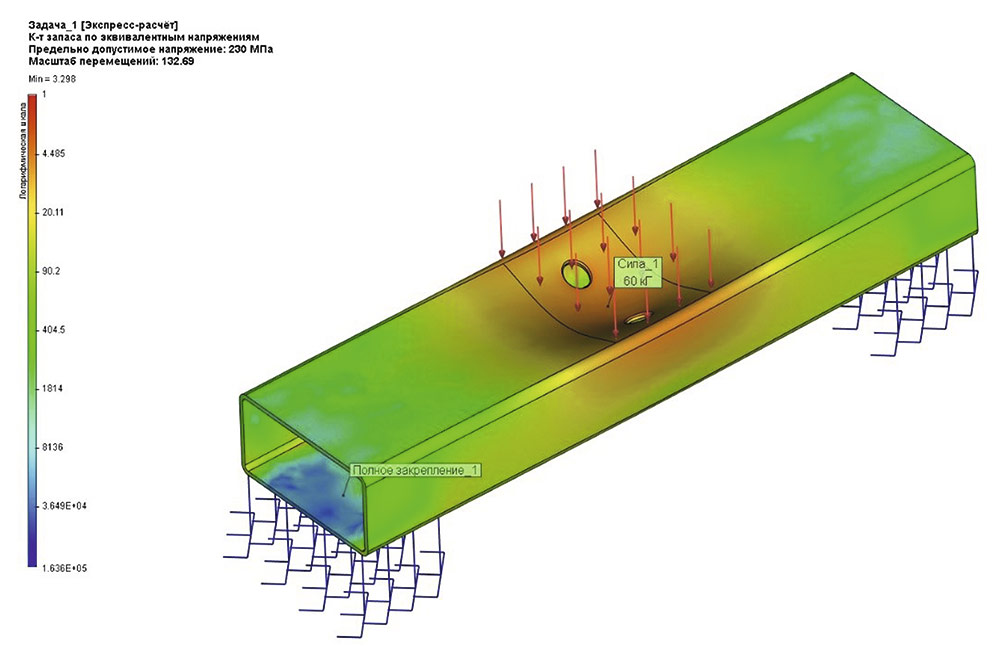

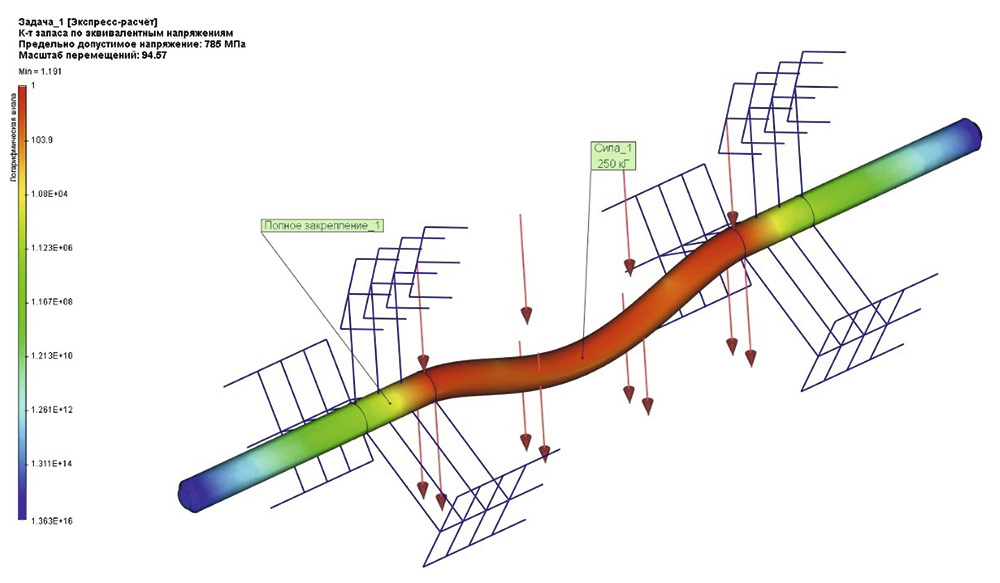

Применение модуля TFLEX Анализ с использованием способа разделения граней при проведении прочностных расчетов позволило подобрать требуемые размеры важных деталей конструкции (рис. 3 и 4).

Рис. 3. Прочностные расчеты элементов каркаса и оси бочкообразного ролика

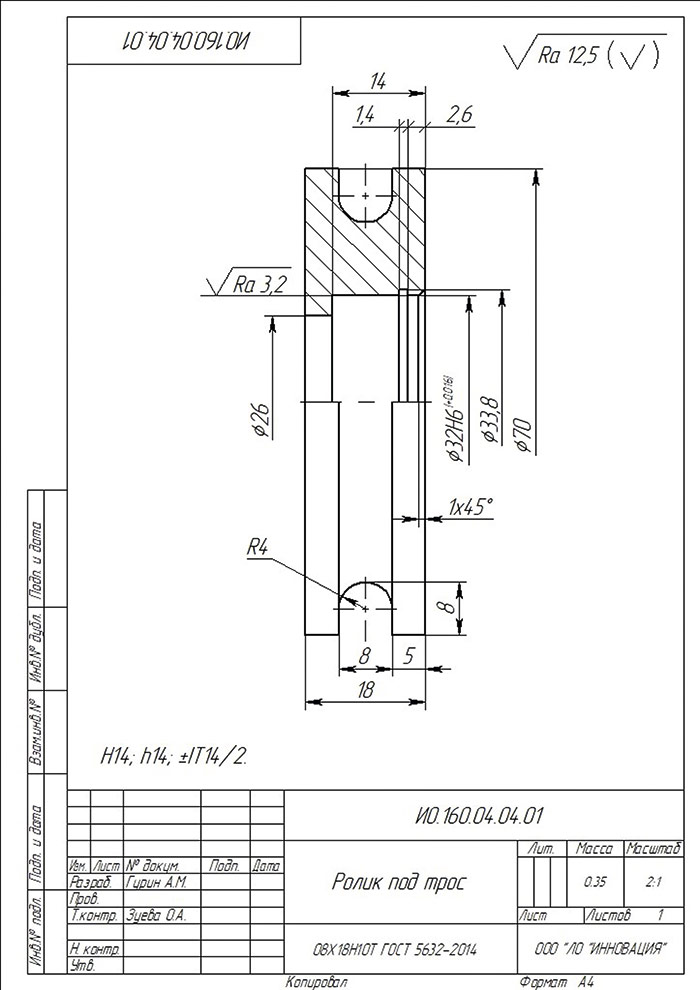

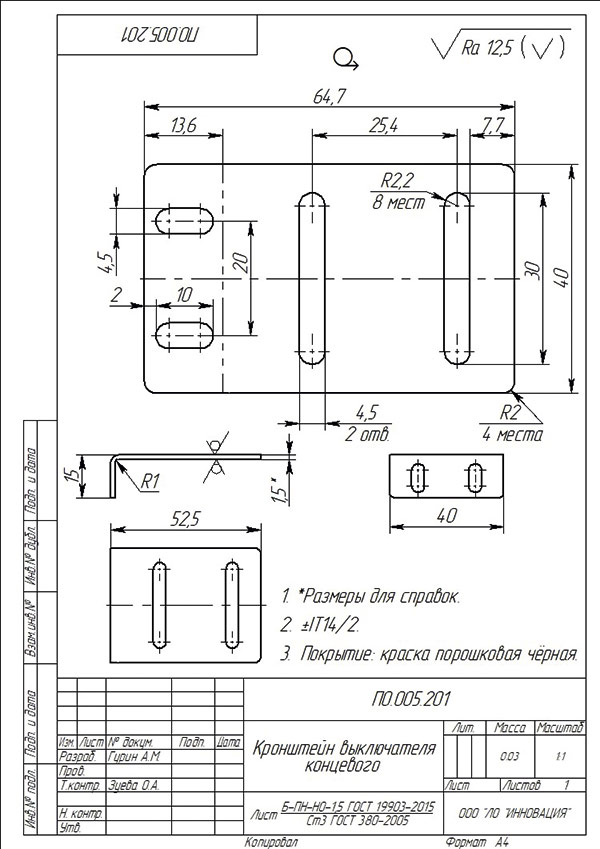

Рис. 4. Пример чертежа детали в исполнении «полвида — полразреза»

Фото успешного применения установки в одном из испытательных центров представлено на рис. 5.

Рис. 5. Применение установки в испытательном центре

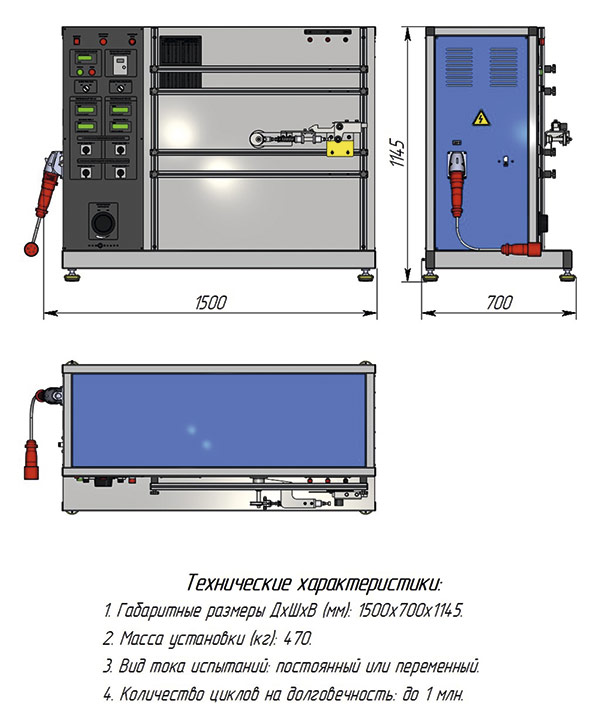

Вторым проектом, участвующим в мероприятии «Компетенция САПР 2022», является «Установка для испытания замка двери шахты лифта на подтверждение долговечности и испытания электрического устройства безопасности» в соответствии с ГОСТ Р 537812010 (рис. 6).

Рис. 6. Установка для испытания замка двери шахты лифта на подтверждение долговечности и испытания электрического устройства безопасности

Появление и массовое использование пассажирских и грузовых лифтов в общественных зданиях определяет повышенные требования отказоустойчивости систем и узлов конструкции, потому что напрямую связано с безопасностью их применения. Одним из важных узлов, требующих проведение испытаний, является замок дверей шахты лифта, способствующий автоматическому открытию и закрытию дверей шахты при остановке и перед началом движения кабины лифта.

Большое конструктивное разнообразие замков и электрических устройств дверей шахты лифта, выпускаемых российскими и зарубежными производителями лифтового оборудования, обуславливает необходимость универсального механизма циклического воздействия, имитирующего открытиезакрытие замка, и наличие электрооборудования с широким диапазоном режимов при испытании на подтверждение долговечности и испытании электрического устройства безопасности согласно ГОСТ Р 537812010.

Изделие позволяет производить два типа испытания:

- испытание на подтверждение долговечности;

- испытание электрического устройства безопасности.

В процессе испытания на долговечность запирающий элемент замка совершает 1 000 000 ± 1% полных циклов: цикл состоит из одного полного хода запирающего элемента вперед и одного полного хода запирающего элемента назад. Обеспечивается плавное, без толчков, перемещение запирающего элемента. При этом контакт электрического устройства безопасности, контролирующего запирание замка, замыкает цепь при номинальном напряжении и при токе, вдвое превышающем номинальное значение.

Испытание электрического устройства безопасности, контролирующего срабатывание замка, проводят после испытания на долговечность. Проверяется достаточность способности разъединения цепи под током. Значения тока и номинального напряжения, используемые при испытании, определяет изготовитель устройства. При отсутствии особых указаний предусматриваются номинальные значения: переменный ток 220 В, 2 А и постоянный ток 180 В, 2 А.

После проведения испытаний производят оценку результатов: испытания замка считают положительными, если в результате испытаний на долговечность отсутствуют износ, деформации или поломки, отрицательно влияющие на безопасность, а при испытании электрического устройства безопасности, контролирующего срабатывание замка, — если не возникло трекинга диэлектриков или дугообразования и если не имел места износ, отрицательно влияющий на безопасность.

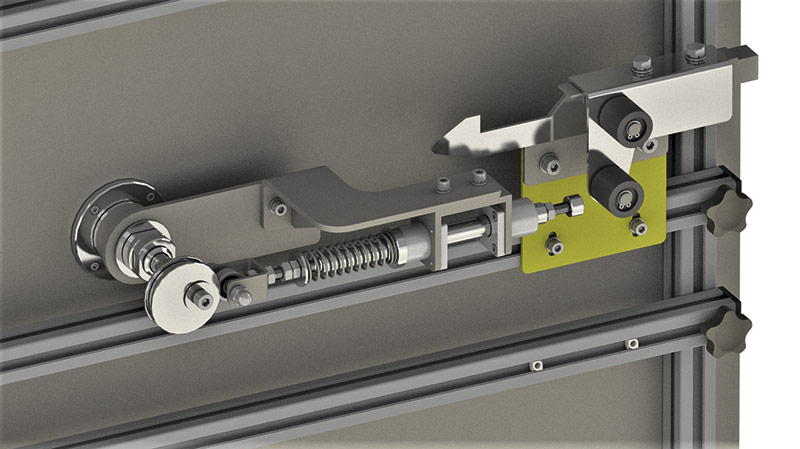

Общий вид установки представлен на рис. 7; механизм воздействия на испытуемый образец при возможном положении от 0 до 360° — на рис. 8.

Рис. 7. Общий вид и технические характеристики

Рис. 8. Механизм воздействия в горизонтальном положении

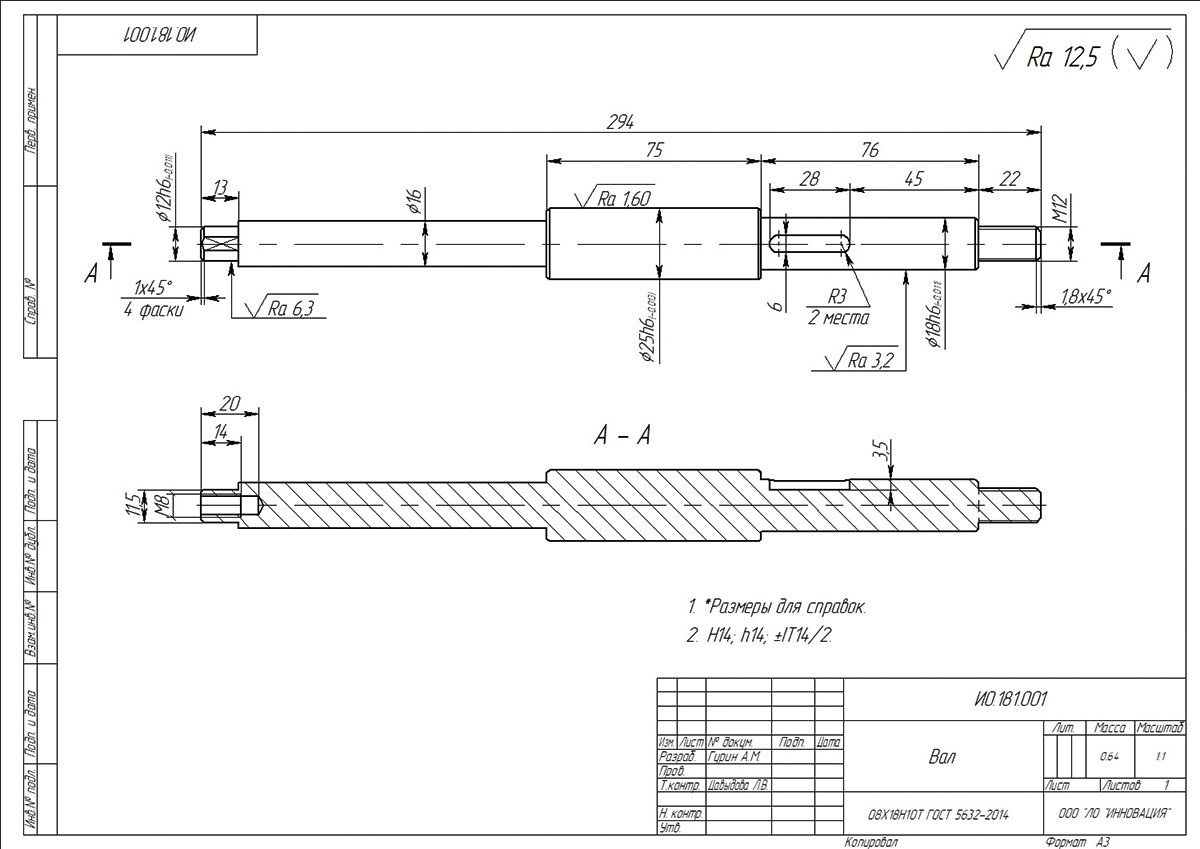

Определение кинематики механизма осуществлялось на предварительном этапе проектирования с использованием связей фрагментов через способ сопряжения (соосность, касательность и т.д.) с целью контроля перехода вращательного движения эксцентрика в возвратнопоступательное движение толкателя. Расчет и подбор пружины сжатия производился на основе элемента «Пружины» в библиотеке стандартных изделий. При проектировании деталей с исполнениями применялась параметризация с введением переменных, задающих значения размеров. Расчет статической прочности некоторых силовых элементов каркаса корпуса производился методом конечных элементов модуля TFLEX Анализ на расчетных моделях (рис. 9).

Рис. 9. Пример чертежа детали типа «вал»

Фото успешного применения установки в одном из испытательных центров представлено на рис. 10.

Рис. 10. Применение установки в испытательном центре

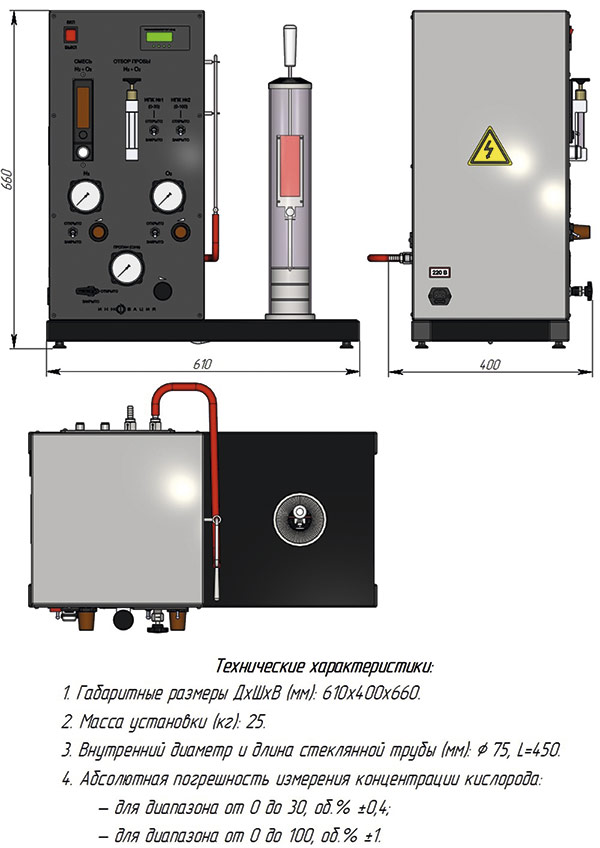

Третьим проектом, принявшим участие в «Компетенции САПР 2022», является «Установка для определения кислородного индекса пластмасс» в соответствии с ГОСТ 2179376 и ГОСТ 12.1.0442018 (рис. 11).

Рис. 11. Установка для определения кислородного индекса пластмасс

Появление полимерных материалов (пластмасс) и их массовое использование обуславливает необходимость контроля горючести данных материалов, определяемой значением кислородного индекса, который применяется при создании полимерных композиций пониженной горючести.

Сущность метода испытания заключается в определении минимальной концентрации кислорода в потоке смеси кислорода с азотом, движущемся со скоростью 4±1 см/с, которая поддерживает горение вертикально расположенного образца, зажигаемого сверху, в течение 180±3 с или на длину 50 мм в зависимости от того, какое условие будет выполнено раньше.

Кислородный индекс необходимо включать в стандарты или техническую документацию на твердые полимерные вещества.

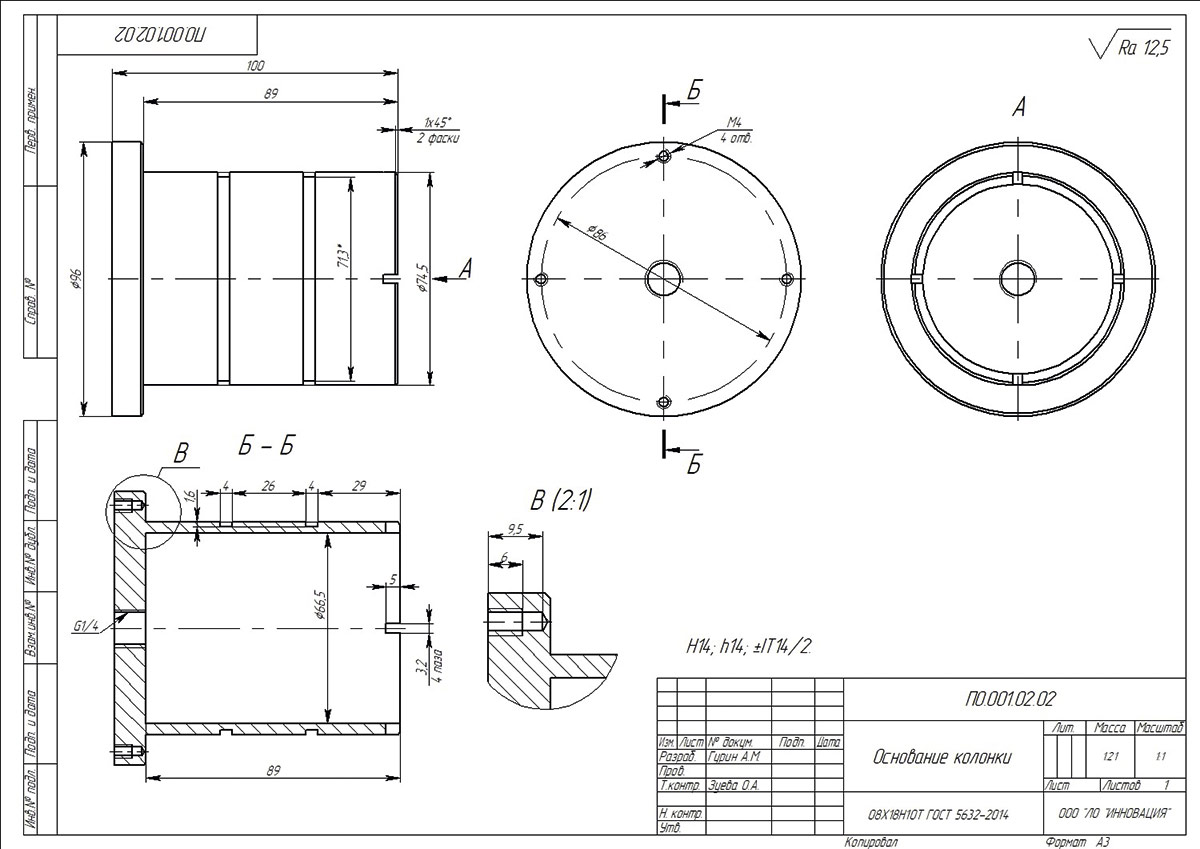

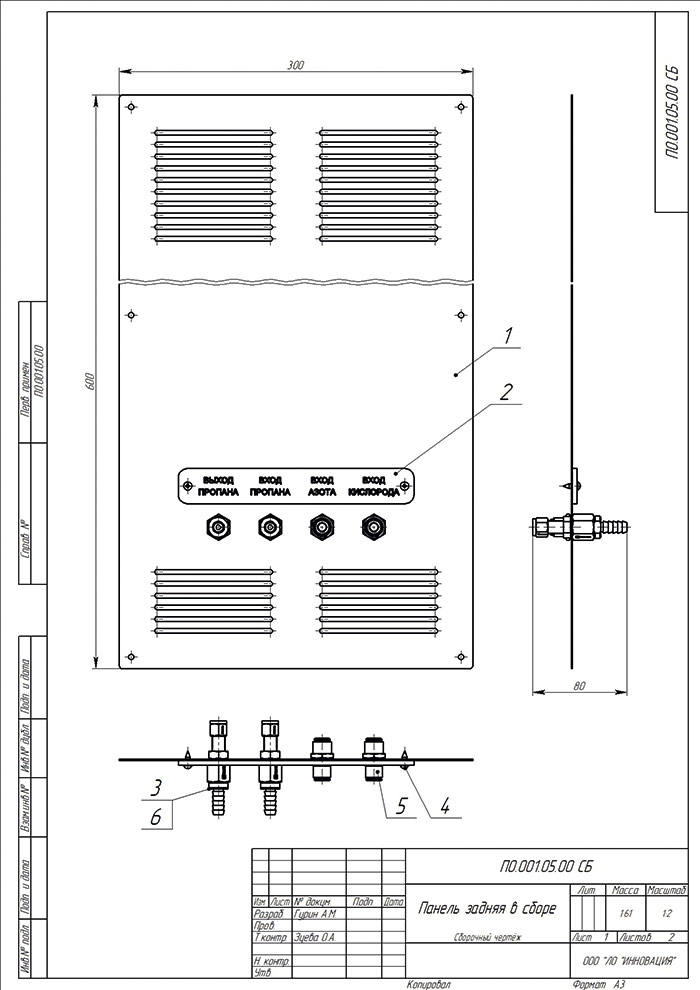

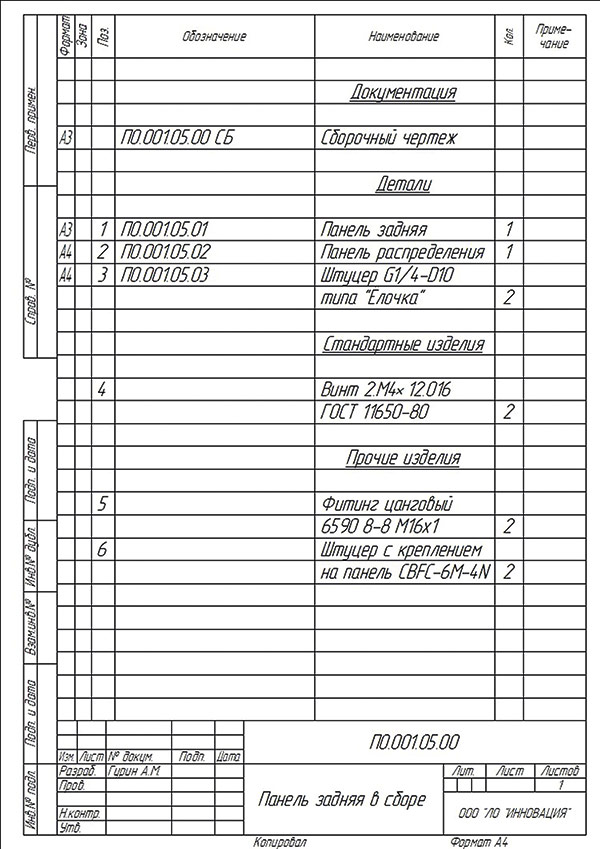

Общий вид и технические характеристики установки представлены на рис. 1215.

Рис. 12. Общий вид и технические характеристики

Рис. 13. Пример чертежа детали типа «втулка»

Рис. 14. Пример сборочного чертежа

Рис. 15. Пример автоматически созданной спецификации

Фотография успешного применения установки в одном из испытательных центров представлена на рис. 16.

Рис. 16. Применение установки в испытательном центре

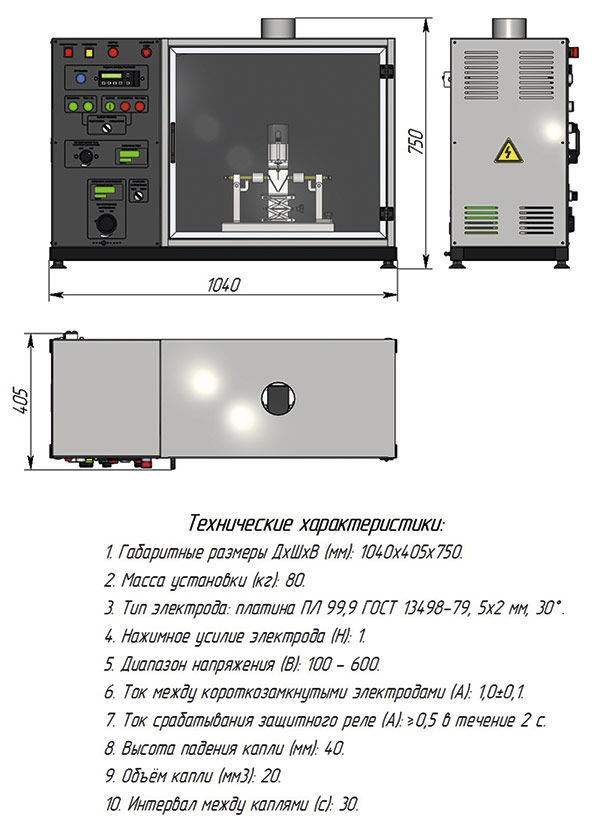

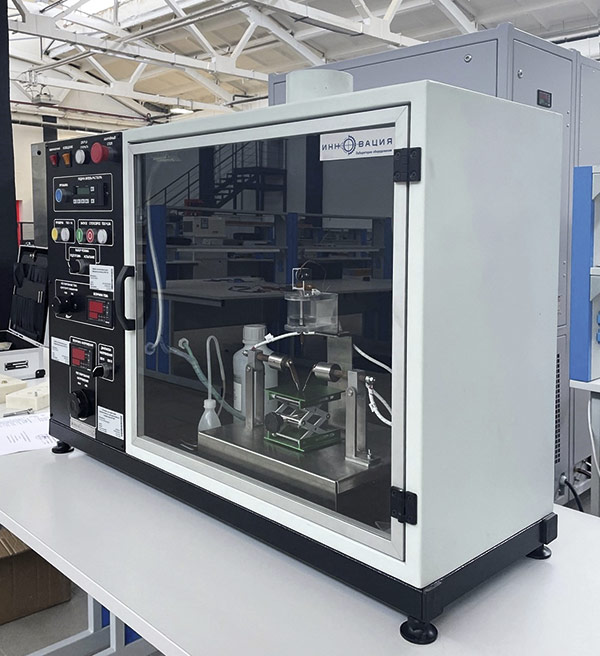

Четвертым проектом, отправленным для участия в «Компетенции САПР 2022», является «Установка для определения трекингостойкости электроизоляции во влажной среде» в соответствии с требованиями ГОСТ 2747387 и ГОСТ 30852.202002 (рис. 17).

Рис. 17. Установка для определения трекингостойкости электроизоляции во влажной среде

Применение электрического оборудования в средах с повышенной влажностью и наличием загрязнений, таких, например, как рудничные шахты, тоннели, подземные коммуникации и водный вид транспорта, обуславливает повышенные требования к электроизоляционным материалам и конструкциям изоляции. Это объясняется прогрессирующим образованием токопроводящих мостиков, которые появляются на поверхности твердого электроизоляционного материала в результате комбинированных воздействий электрического напряжения и электролитического загрязнения его поверхности. Данное явление, называемое трекингом, приводит к электрической эрозии, то есть разъеданию электроизоляционного материала под действием электрических разрядов, способных привести к короткому замыканию и возгоранию.

Изделие позволяет определить сравнительный и контрольный индексы трекингостойкости для соотнесения испытуемого электроизоляционного материала по группе трекингостойкости.

Метод основан на определении напряжения, при котором после нанесения на поверхность образца 50 или 100 капель электролита не наблюдается образование трекинга (токопроводящих мостиков между поверхностью электроизоляции и электролитического раствора), и глубина эрозии не превышает 2 мм. Испытание проводится при напряжениях до 600 В.

Общий вид установки представлен на рис. 18.

Рис. 18. Общий вид и технические характеристики

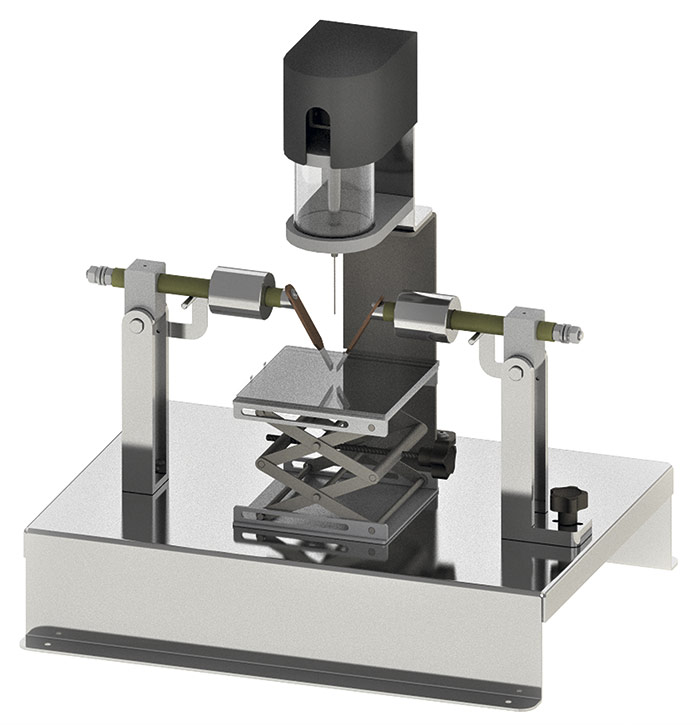

Узел испытательный изображен на рис. 19 и представляет собой площадку, на которой установлены лабораторный столик для размещения образца испытуемого электроизоляционного материала, систему платиновых электродов и автоматическую капельницу подачи солевого раствора хлорида аммония на образец.

Рис. 19. Узел испытательный

В ходе испытания к электродам прикладывают синусоидальное напряжение частотой 4860 Гц, изменяющееся в пределах 100600 В. Образцы электроизоляционного материала устанавливают на стеклянной подставке таким образом, чтобы испытуемая поверхность была горизонтальной, а нажимное усилие скошенных концов обоих электродов на образец было равно нормированной величине.

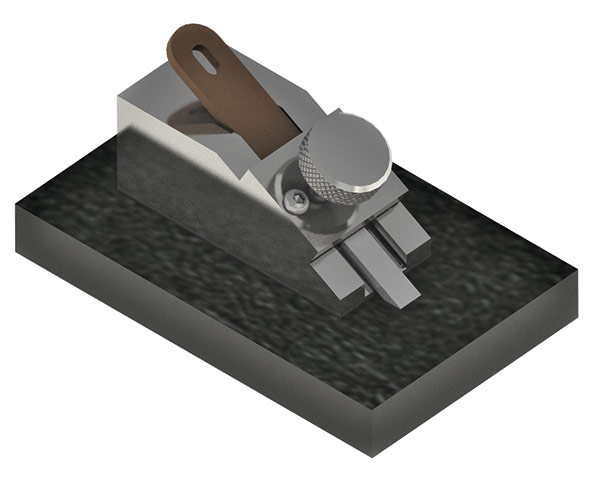

Расстояние между электродами 4,0(±0,1) мм проверяют щупом, изображенным на рис. 20.

Рис. 20. Щуп калибровочный 4,0(±0,1) мм

Если края электродов подверглись эрозии, их следует восстановить с помощью шлифовального приспособления (рис. 21).

Рис. 21. Приспособление шлифовальное

Материал относится к одной из групп по трекингостойкости, если при заданном напряжении после подачи 50 капель электролита во всех пяти точках испытуемых образцов не образуется трекинг, приводящий к возникновению короткого замыкания, а глубина эрозии не превышает 2 мм.

Материал, не выдержавший испытаний при 175 В, следует считать нетрекингостойким.

По результатам испытаний устанавливают группу электроизоляционного материала согласно специальным таблицам (рис. 22).

Рис. 22. Пример чертежа листовой детали

Фото успешного применения установки в одном из испытательных центров представлено на рис. 23.

Рис. 23. Применение установки в испытательном центре

Опыт применения продуктов программного комплекса TFLEX PLM на примере его основы САПР TFLEX CAD показывает высокую результативность в сравнении как с иностранными, так и иными российскими системами. При внедрении программ комплекса TFLEX PLM на промышленном предприятии, грамотном использовании сотрудниками конструкторского бюро, а также при активном применении в курсовых и дипломных проектах выпускниками средних и высших учебных заведений увеличивается уровень производительности труда, появляется возможность проектирования более сложных, наукоемких изделий. Дальнейшее расширение функционала, повышение удобства пользования и появление уникальных возможностей TFLEX CAD, не имеющих аналогов среди других систем проектирования, способствует развитию российского инженерного программного обеспечения и промышленности в целом.

Все иллюстрации и фотореалистичные изображения выполнены в системе TFLEX CAD.

Видеообзор моделей смотрите на youtubeканале TFLEX PLM