Эксперты АО «Моделирование и цифровые двойники» (АО «МЦД»), ведущего поставщика отечественных и зарубежных инженерных решений, выполнили для ПАО «КАМАЗ» пилотный проект по разработке системы оценки количества деталей на основе машинного зрения. Система позволит вести более точный учет деталей, улучшить контроль за их движением на производстве, повысить эффективность планирования производства. Кроме того, это даст возможность сократить воздействие человеческого фактора, играющего значительную роль на российских машиностроительных предприятиях и влияющего на многие производственные процессы.

Эксперты ПАО «КАМАЗ» отмечают: повышение точности учета деталей при производстве сложных изделий может привести к значительному сокращению издержек. Однако номенклатура деталей на производстве включает более десяти тысяч артикулов. Быстрая и безошибочная идентификация каждой детали, подсчет и внесение данных в журналы учета представляет собой сложную задачу. Например, один готовый автомобиль содержит тысячи уникальных деталей, каждая из которых проходит свой путь на предприятии, включая производство на нескольких переделах, логистику, хранение. Важно проследить этот путь, учесть количество деталей и заготовок на каждом этапе, чтобы обеспечить стабильность и ритмичность производства, сократить потери, улучшить качество диспетчеризации и производственного планирования.

Автоматизировать этот процесс позволяет технология машинного зрения. Математическая модель, лежащая в ее основе, надежно распознает и подсчитывает детали, даже если в кадре появляется человек, изменяется освещение или фон. При этом можно использовать обычные веб-камеры, не оснащенные искусственным интеллектом, поскольку основная аналитика ведется на стандартном компьютерном сервере. Точность распознавания обеспечивается в диапазоне 95-99%. Специалисты компании «Моделирование и цифровые двойники», используя свой опыт в области машинного зрения, создали такое решение для ПАО «КАМАЗ».

Распознавание деталей с помощью машинного зрения

Пилотный проект покрывает один крупный производственный участок, где ведется окраска деталей грузовых автомобилей. Система распознает детали, движущиеся на подвесном конвейере, подсчитывает их количество с целью дальнейшего учета и сверки. Для этого участка характерны многие неблагоприятные факторы, мешающие работать системам машинного зрения, — в поле обзора видеокамер попадают посторонние объекты, конвейер с деталями движется неравномерно, специального освещения не предусмотрено. При этом необходимо было учесть следующие требования:

- система должна гарантировать устойчивую и быструю работу со всем номенклатурным рядом деталей — идентификацию, подсчет, сравнение;

- система не должна требовать чрезмерных вычислительных мощностей для своей работы;

- система не должна делать ошибки при подсчете (не более, чем при ручном подсчете);

- обучение системы идентифицировать новую деталь на производстве должно быть достаточно простым и не требовать больших трудозатрат.

Последнее требование особенно важно, поскольку внесение новых деталей в систему — это не просто ввод цифровых артикулов, а внесения множества образов и последующее обучение математической модели.

В рамках пилотного проекта были выполнены два основных сценария — автоматическое распознавание деталей на конвейере и распознавание детали с помощью мобильного устройства. В первом случае камера была закреплена в определенной области конвейера, непрерывно снимая поток деталей и автоматически внося свои показания в ERP-систему. В результате происходило точное распознавание деталей и подсчет их количества, а далее система сверяла данные с количеством в учетной системе.

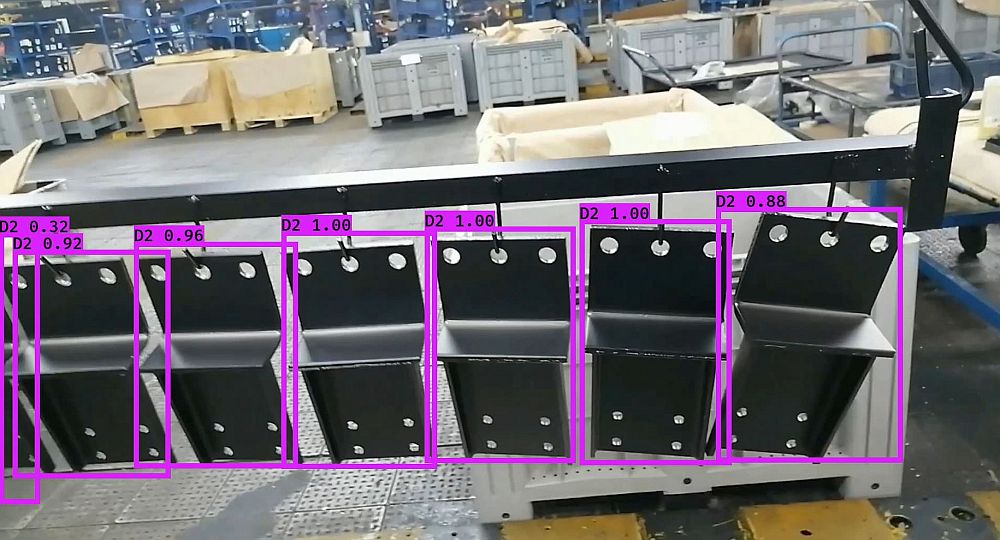

Распознавание деталей на конвейере

Во втором сценарии сотрудник открывал на смартфоне специально подготовленную веб-страницу мобильной части системы распознавания деталей. Когда технику во время сортировки нужно было определить деталь, достаточно было навести его камеру на деталь, сделать снимок и получить на экране ее артикул.

«На производственных конвейерах, например в цехах покраски, могут одновременно находиться много деталей разных видов. Их сортировка и подсчет затруднены, так как часто они похожи между собой. Система машинного зрения автоматически определяет артикул детали и помогает персоналу рассортировать их, определить количество каждого вида на ключевых участках сборки», — отмечает главный технолог прессово-рамного завода ПАО «КАМАЗ» Ильнар Сатдаров.

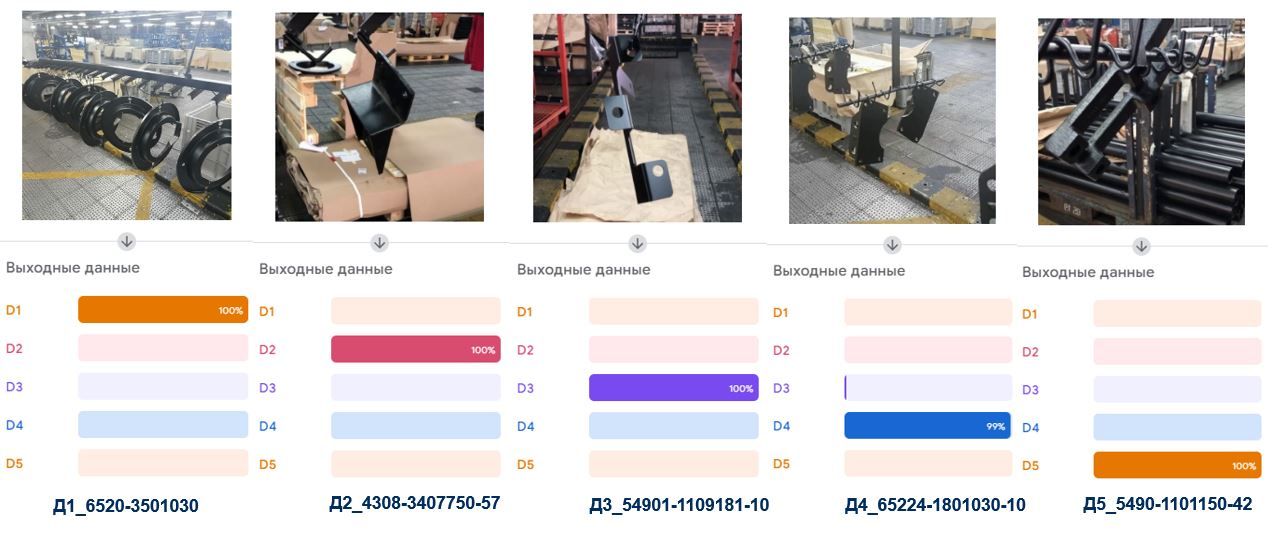

В рамках обучения и тестирования моделей стационарной и мобильной систем распознавания на сегодняшний день выполнен ряд задач:

- подготовлены фотографии деталей для обучения моделей стационарной и мобильной систем;

- выполнена разметка образцов деталей для стационарной системы;

- произведено обучение модели на размеченных образцах деталей;

- выполнено тестирование модели на образцах деталей, которые не участвовали в процессе обучения модели.

«Хотя пилотное внедрение системы пока не завершено и впереди этап масштабирования, уже сейчас можно сказать, что система уверенно справляется с задачей подсчета деталей и помогает техническому персоналу на конвейере быстро определить артикул детали в ходе отправки на склад либо на другие участки сборки. Мы уверены, что она подходит для работы в заводских условиях», — заявляет Андрей Крылов, директор центра цифровых технологий компании «Моделирование и цифровые двойники».

Результат теста системы

Для того, чтобы масштабировать систему, экспертам предстоит решить одну из ключевых задач — быстро внести в модель образы всех деталей, выпускаемых предприятием. Десятки тысяч деталей нельзя заносить вручную поштучно — этот процесс потребует значительных временных затрат. Кроме того, это минимизирует эффекты от системы, при том что, по прогнозам экспертов, целевой срок ее окупаемости — не более 1,5 лет. Для решения этой задачи будет создан программный «конвейер» по автоматизации внесения деталей. Он позволит образу детали проходить путь от 3D-модели, разработанной конструктором, до модели машинного зрения с минимальным участием человека.