В статье представлен обзор нового функционала, направленный на организацию упрощенного процесса трудового и материального нормирования в системе Appius-PLM. Рассмотрен принцип использования специализированного модуля Умное нормирование, предназначенного для автоматизированного расчета и назначения трудовых норм при описании технологии изготовления. Со стороны материального нормирования рассмотрен встроенный в систему модуль Редактор норм материалов, способный решить задачу получения укрупненных норм расхода основных материалов. Полученные в результате применения специализированного функционала данные могут быть использованы для расчета плановой себестоимости продукции и принятия решения о старте производства.

В условиях жесткой конкуренции среди предприятий при принятии заказа на производство своевременное понимание себестоимости будущего изделия играет важную роль. И чем быстрее и максимально точно она будет рассчитана, тем вероятнее победа в тендере на размещенный заказ и сокращение рисков, связанных с точностью расчета норм материалов, комплектующих и затрат на оплату труда.

Решить проблемы, связанные с длительностью и качеством результатов материального и трудового нормирования, поможет система Appius-PLM и ее специализированные модули, позволяющие автоматизировать и ускорить процесс расчета и назначения норм.

Трудовое нормирование

Начнем с самого нового функционала, появившегося в конце прошлого года, — обработки Умное нормирование, отвечающей за расчет трудовых норм. Принцип ее работы основан на совместном использовании моделей продукции, применяемых в подсистеме Appius-конфигуратор, справочных таблиц и шаблонов технологических операций.

Инструмент предназначен для работы технолога/нормировщика, то есть пользователя, объединяющего в своем лице сразу две роли. Подобный вариант достаточно часто используется на предприятиях с целью ускоренного получения информации по труду и загрузке оборудования. В основе работы лежит применение специализированных шаблонов технологических операций. Эти шаблоны имеют связь с соответствующими моделями расчетов, в которых заложены алгоритмы расчета, а также справочные данные по трудовому нормированию.

Действия технолога начинаются с классического создания технологического процесса или маршрута путем использования либо основного технологического интерфейса Appius-технология, либо Редактора маршрутов. Далее осуществляется выбор шаблонов технологических операций в рамках модуля Умное нормирование. При выборе все шаблоны операций система предлагает сгруппированными в соответствии с видами обработки, и в случае, если у единичного техпроцесса или пункта маршрута указан метод обработки, то и в окне выбора будет представлен ограниченный список шаблонов в единственной вкладке, согласно методу. В ином случае будут представлены все вкладки, согласно количеству методов обработки, связанных с шаблонами операций. Подобная сортировка выполняется динамически на основе хранящейся в конструкторско-технологическом справочнике информации.

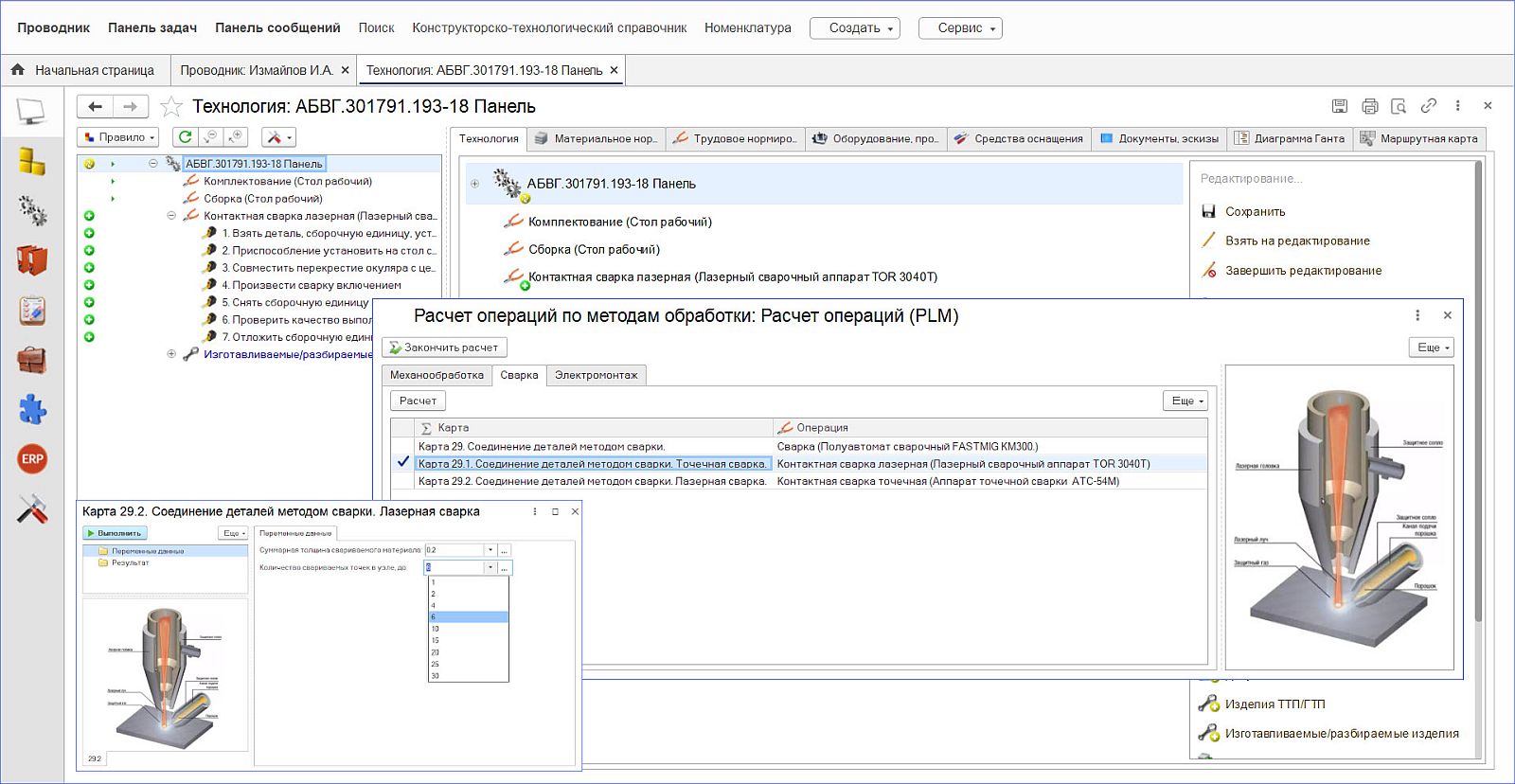

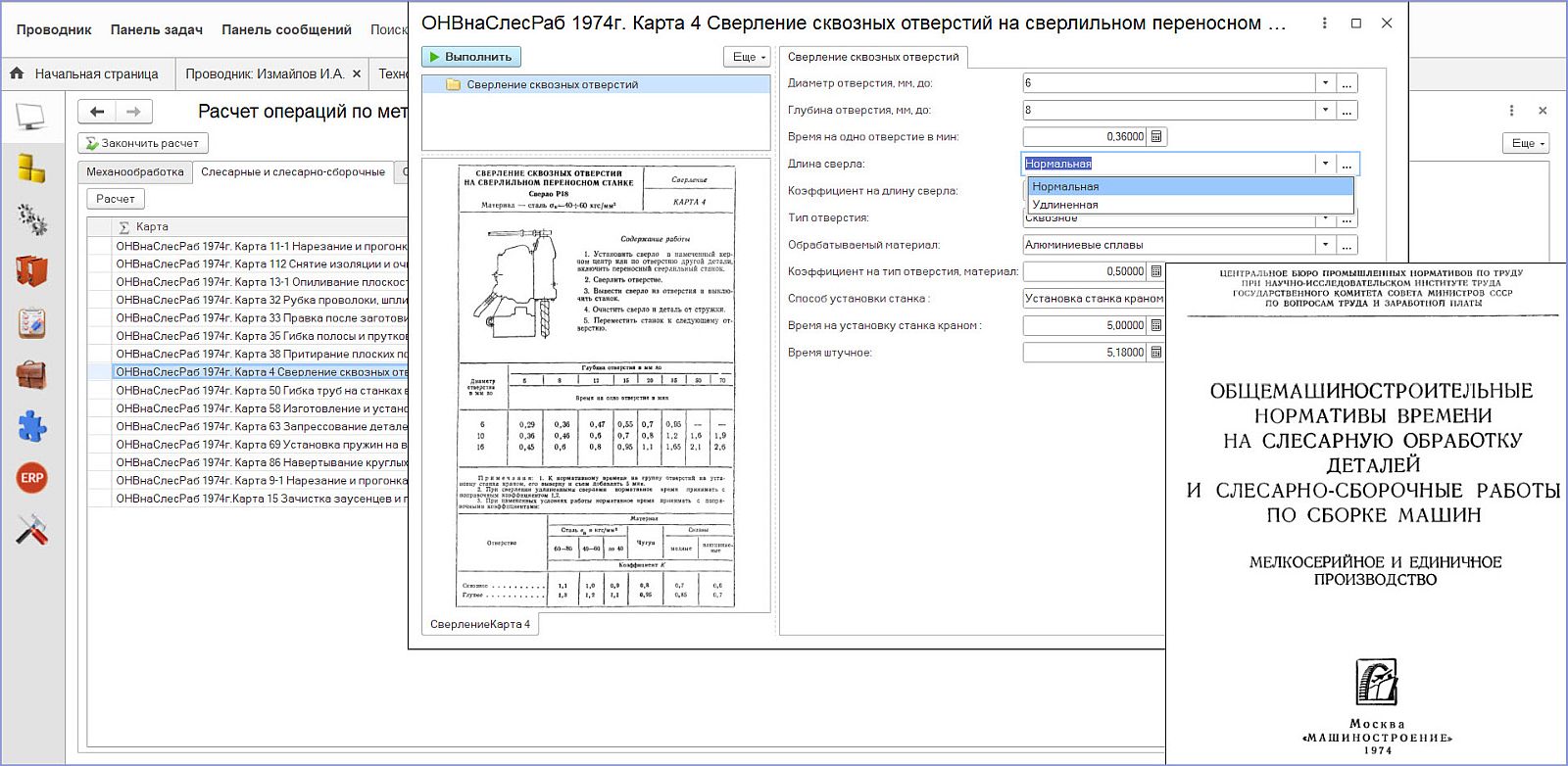

Рис. 1. Создание операции по шаблону и расчет штучного времени

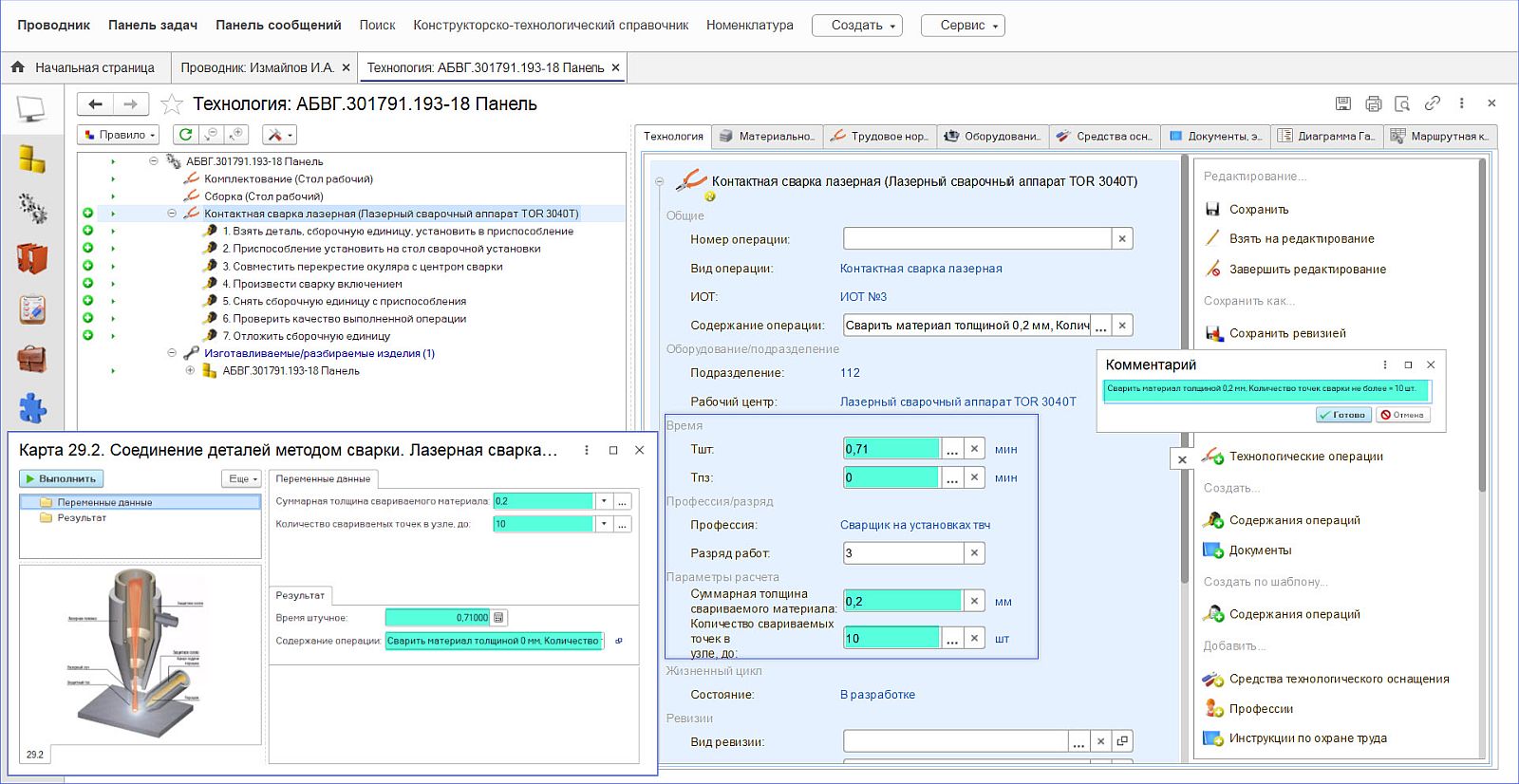

Технологу доступен выбор нескольких шаблонов операций в рамках одного сеанса, при этом результат расчета будет временно храниться для каждой операции. После подбора и расчета перед созданием операций система предложит изменить порядок их следования в техпроцессе или этапе маршрута (рис. 1). Созданные операции могут содержать в своем составе любую информацию, включая переходы, вспомогательные материалы, режущий и измерительный инструмент и т.д., а также значения параметров, участвующих при расчете норм времени (рис. 2). Это позволит в любой момент получить информацию для обоснования данных, на основе которых был выполнен расчет.

Рис. 2. Технологические операции, созданные по шаблону

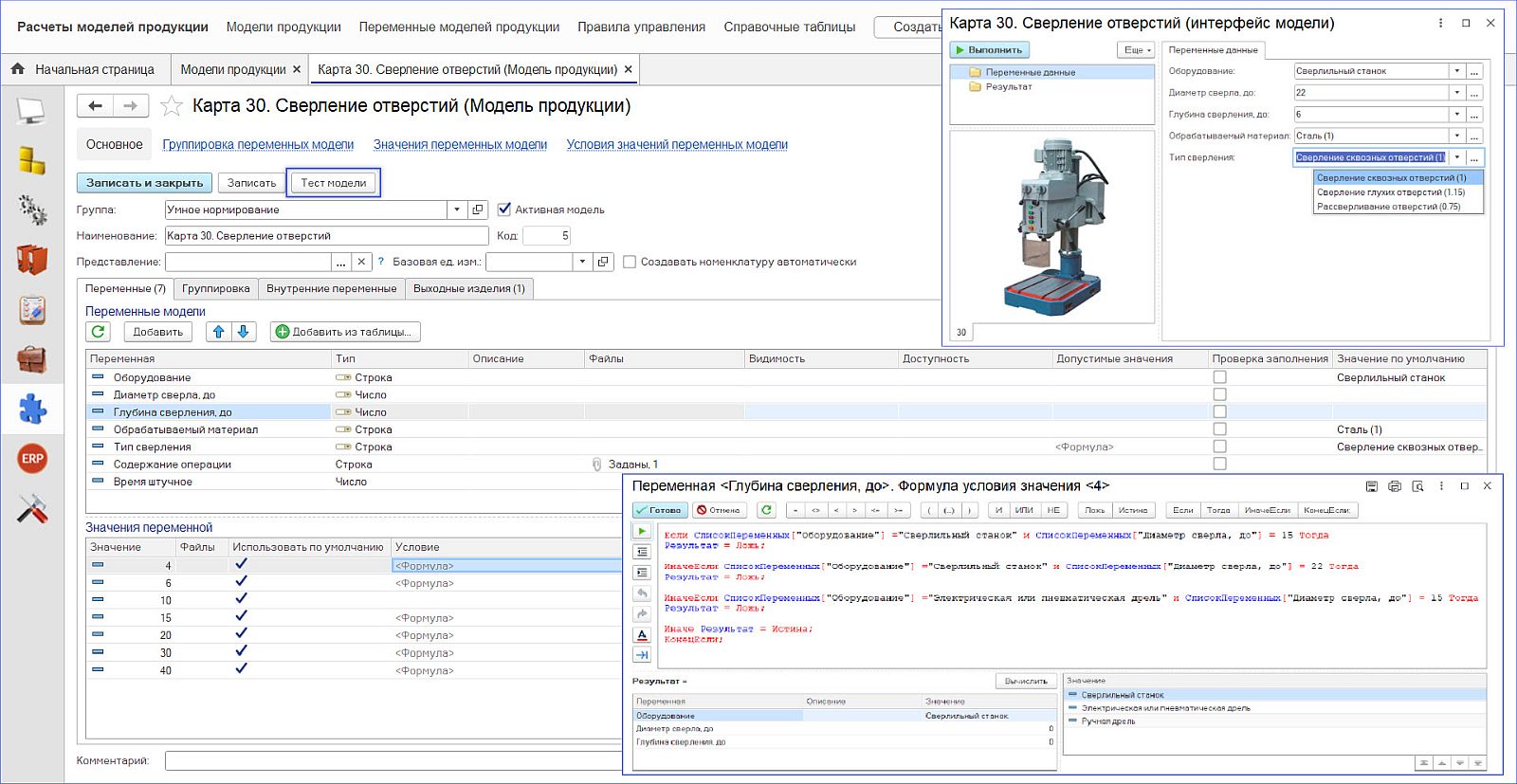

Модель продукции, которая является одним из основных объектов Умного нормирования, представляет собой совокупность переменных и логических условий (рис. 3). Для удобства пользователей в рамках каждой модели предусмотрена возможность настройки визуального отображения будущего инструмента выбора значений переменных. Доступны группировка и описание переменных, а также добавление иллюстраций к разделам и переменным. Каждая переменная может быть описана формулой, определяющей доступность ее значения в сочетании с другими переменными, а также видимость и доступность выбора переменной при работе с интерфейсом модели.

Рис. 3. Модель продукции

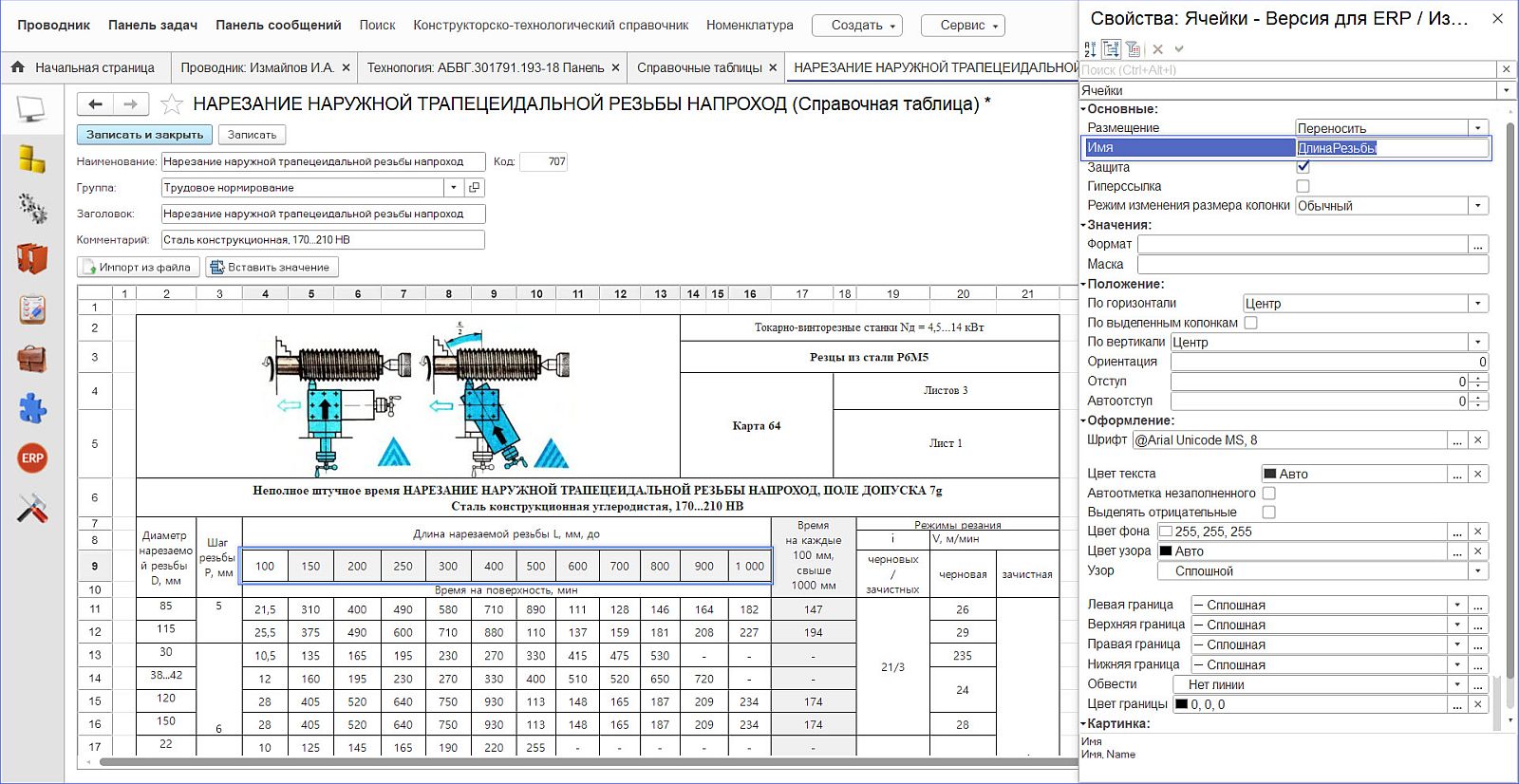

Предусмотрен автоматизированный вариант создания модели продукции на основе таблиц (рис. 4). Этот способ позволяет наполнить модель переменными и их значениями, а также установить все возможные взаимосвязи между переменными без ручного описания формул. Для такого варианта справочная таблица должна быть предварительно подготовлена, с точки зрения присвоения принадлежности значений к группам определенных переменных, то есть присвоения имени переменной строкам или колонкам таблицы с данными.

Рис. 4. Справочная таблица

Подготовленная таблица может быть загружена в модель, а при расчете такого варианта выбор будет осуществляться непосредственно из таблицы. Такой вариант наиболее удобен при работе с большим количеством переменных, участвующих в расчете. Он позволяет визуально представить весь процесс выбора в режиме, привычном для нормировщика.

Возможна загрузка в базу готовых комплектов карт для организации трудового нормирования слесарных и слесарно-сборочных операций. Цифровая версия карт соответствует справочнику «Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин» для мелкосерийного и единичного производства, разработанного Центральным бюро промышленных нормативов по труду (издательство «Машиностроение», 1974 г.) В состав комплекта входит 140 карт для расчета времени таких операций, как: Зачистка, Разметка, Резка, Резьбонарезная, Рубка, Правка, Гибка, Сборка, Установка, Стопорение и т.д. Возможна загрузка выборочного перечня, в соответствии с применяемыми в производстве видами технологических операций (рис. 5). С целью ознакомления с новым инструментом трудового нормирования в демобазу загружен набор нормировочных карт самых распространенных видов операций (рис. 7). Также доступно самостоятельное создание любых вариантов расчета с использованием инструмента Умное нормирование.

Рис. 5. Карты расчета трудоемкости слесарных и слесарно-сборочных операций

Еще одним немаловажным этапом в рамках технологической подготовки производства является необходимость пересмотра трудовых норм. Согласно Трудовому кодексу РФ, нормы могут быть изменены как в большую, так и в меньшую сторону. К основным причинам необходимости корректировки норм можно отнести совершенствование или внедрение новой техники и технологии, а также проведение организационных мероприятий, обеспечивающих рост производительности труда.

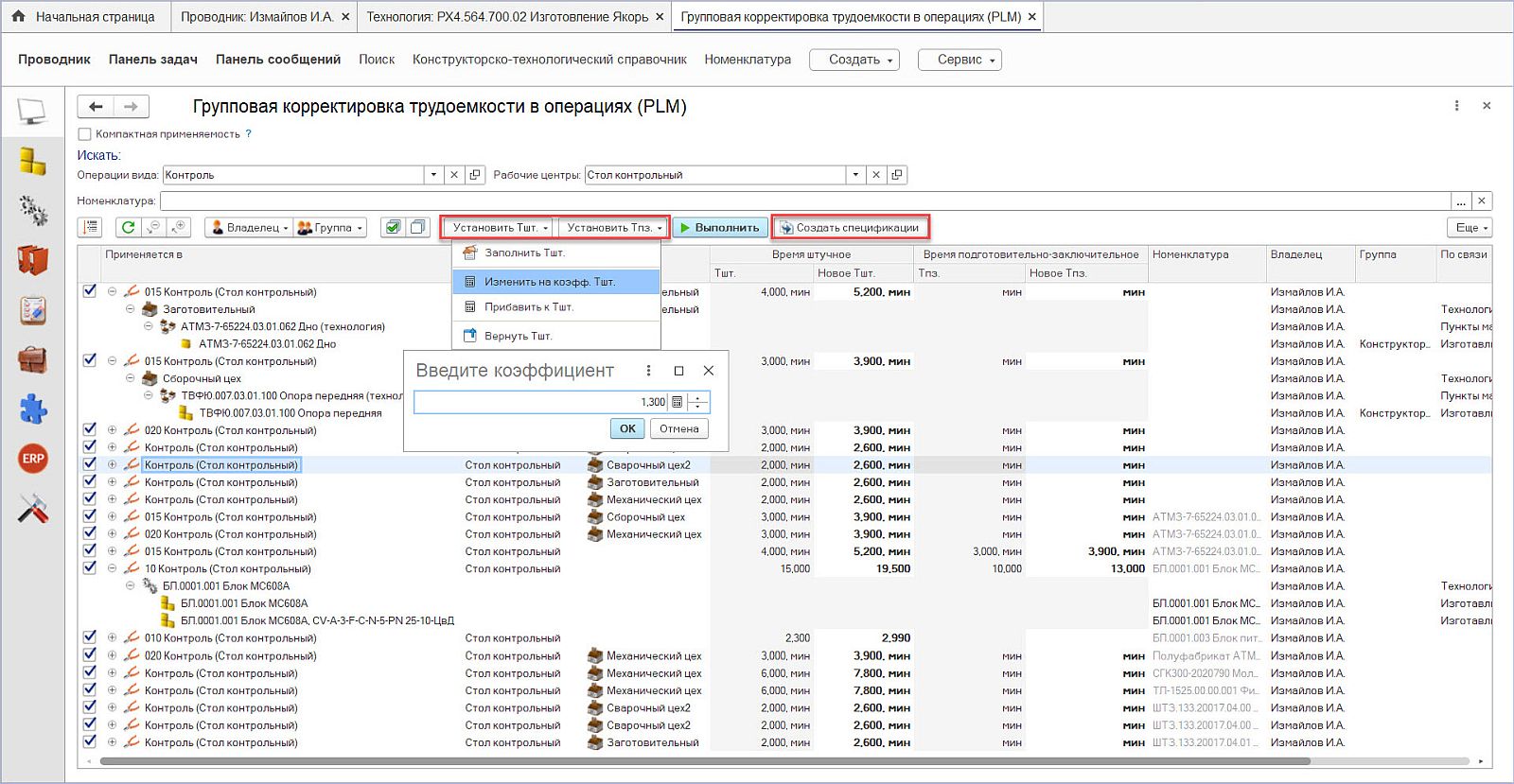

Рис. 6. Групповая корректировка трудовых норм

С целью возможности пересмотра и своевременного изменения трудовых норм разработан новый инструмент для технологов и сотрудников ОТИЗ — Групповая корректировка трудоемкости.

Обработка позволит беспрепятственно изменить нормы штучного и подготовительно-заключительного времени в рамках либо всех операций выбранного типа и определенного оборудования, либо в отдельных операциях. Также корректировка может быть выполнена для ограниченного списка номенклатурных позиций, согласно требованиям (рис. 6).

Норму времени возможно увеличить или уменьшить на указанное значение или коэффициент. В процессе работы возможно восстановить значения, если изменения еще не сохранены в базе.

По результатам корректировки трудовых норм доступно автоматическое формирование Ресурсных спецификаций и Этапов производства для всех номенклатурных позиций изделий, в рамках технологии изготовления которых были произведены изменения. Это позволит быстро получить данные для учетной системы и перепланировать производственный процесс.

Материальное нормирование

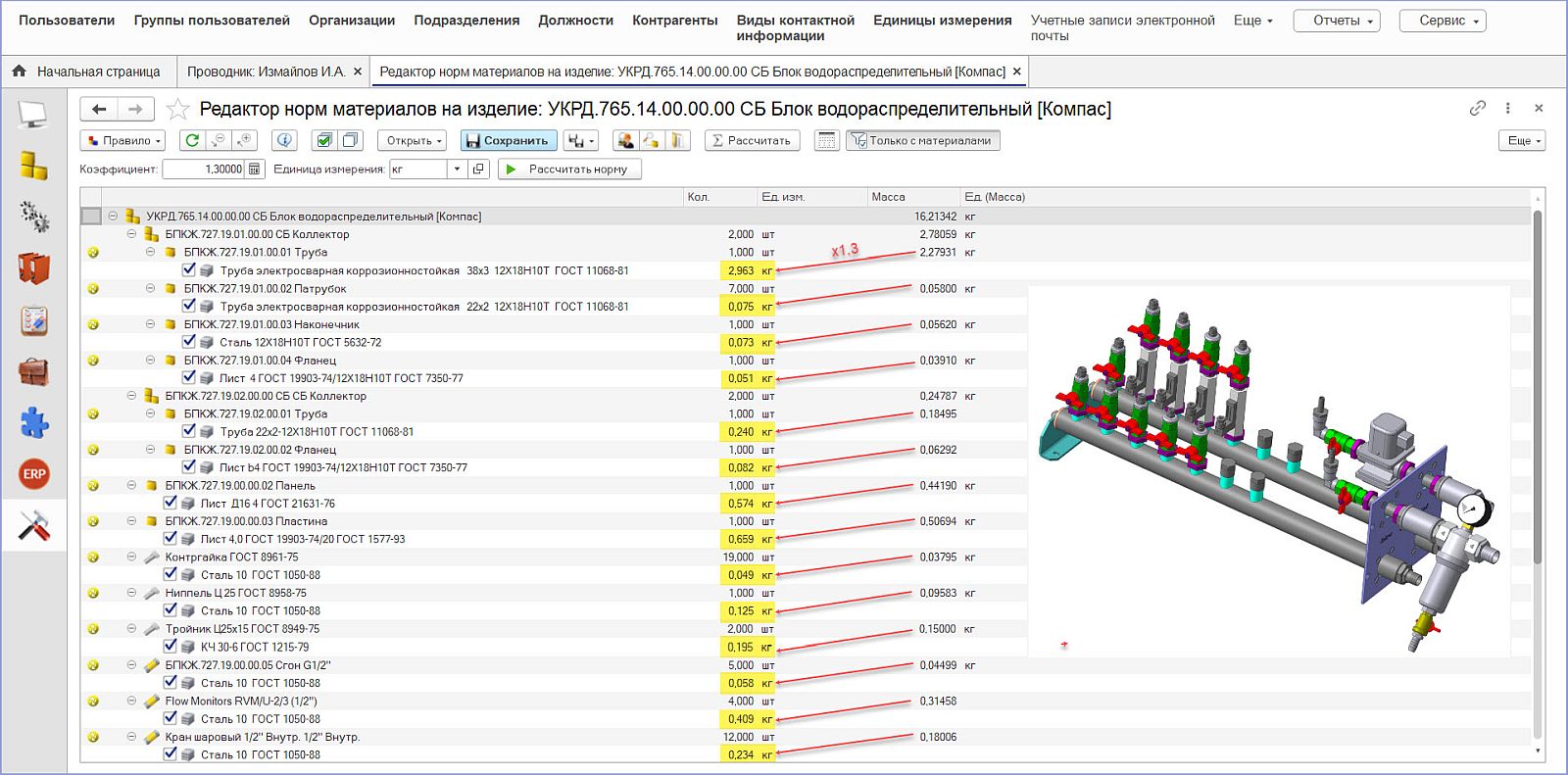

Получить укрупненные нормы расхода основных материалов на все изготавливаемые комплектующие состава изделия без описания их технологии возможно при помощи Редактора норм материалов. Как правило, такой подход к расчету применяется для общего понимания потребностей производства в материалах и своевременного оформления заявок на поставку.

Расчет укрупненных норм актуален в случае указания в составе деталей материала как объекта, из которого предполагается изготовление, а также значения массы. Такой вариант возможно получить в автоматическом режиме при создании ЭСИ на основе 3D-моделей с помощью PLM-компонентов к CAD-системам. Кроме того, указание веса деталей и добавление в их состав материалов возможно и ручным способом при формировании структуры изделия.

Запуск редактора осуществляется со структуры изделия. Расчет будущей укрупненной нормы расхода, по сути количества материала в составе детали и назначение единицы измерения, применяется только к выбранным материалам. В результате расчета масса детали будет умножена на указанный коэффициент (рис. 7).

Рис. 7. Редактор норм материалов

На основе полученных данных может быть сформирована технологическая схема изделия по конструкторскому составу при помощи ERP-компонента, и созданы Ресурсные спецификации на все детали и сборочные единицы.

|

Appius-PLM — от CAD до ERP |

Планы по развитию

Для автоматизации трудового нормирования запланирован выпуск новых комплектов карт таких процессов, как Токарная обработка, Сварка, Термообработка и т.д. Возможна разработка индивидуальных карт любых процессов для всех отраслей производства на основе существующих нормативных справочников.

В статье рассмотрен только ряд инструментов системы «Appius-PLM Управление жизненным циклом изделия», нацеленный на ускорение и упрощение процессов, связанных с материальным и трудовым нормированием. Они являются дополнением к базовым модулям нормирования и расширяют функциональность системы, решая конкретные задачи.

В качестве примера в статье «Appius-PLM — от CAD до ERP» журнала «САПР и графика» № 9‘2022 , рассмотрен сквозной процесс конструкторско-технологической подготовки производства, начиная с модели изделия, спроектированной в CAD-системе, получения на ее основе ЭСИ и описания технологии изготовления, в том числе с применением рассмотренных в статье инструментов умного трудового и материального нормирования. Результатом процесса является подготовка и передача Ресурсных спецификаций в учетную систему 1С:ERP. Ознакомиться со статьей можно, используя QR-код «Appius-PLM — от CAD до ERP».

Более подробную информацию всегда можно найти на нашем сайте www.appius.ru. Следите за нами в соцсетях.