Введение

Глубокое проникновение методов численного моделирования в процесс проектирования сложных объектов в последние десятилетия привело к бурному развитию методов решения уравнений газовой динамики на неструктурированных расчетных сетках. Тем не менее отказ от преимуществ использования структурированных расчетных сеток для некоторых классов задач может быть необоснованным. На стадии проектирования различных турбомашин, например компрессоров, турбин или насосов, возникает потребность многократного решения типовых задач, таких как моделирование течений в межлопаточных каналах с учетом различных элементов конструктивного оформления (радиальные зазоры, галтели, перетечки, отборы воздуха и т.п.). Количество этих задач определяется методологией проектирования, которая используется на том или ином предприятии. Особенно много расчетных итераций получается в процессе машинной оптимизации, где количество расчетных точек достигает нескольких тысяч.

К основным преимуществам применения блочноструктурированных гексаэдральных расчетных сеток (далее — просто сеток) в данном случае можно отнести: возможность использования сильно вытянутых (анизотропных) ячеек вдоль кромок по высоте лопатки без потери качества ячеек с точки зрения скошенности, а также естественное выстраивание сеточных линий вдоль потока в межлопаточном канале вследствие повторения границ расчетной области (профиля лопатки). Однако к структурированным сеткам выставляются высокие требования по их качеству, что, в конечном счете, позволяет сократить время расчетов и повысить их стабильность. К второстепенным преимуществам относятся: интуитивно понятное инженеру управление плотностью сетки в разных направлениях в рамках выбранного шаблона, удобство визуализации и анализа качества ячеек. Также стоит отметить, что при моделировании течений в турбомашинах часто используются специализированные решатели, работающие только на структурированных сетках.

В настоящее время нет надежного универсального инструмента, позволяющего генерировать трехмерные блочноструктурированные расчетные сетки для произвольной области в автоматическом режиме, а построение таких сеток в ручном режиме — процесс весьма трудоемкий. В свою очередь, специализированные коммерческие программные комплексы, например ANSYS TurboGrid и NUMECA AutoGrid, и другие коды стали недоступны отечественным предприятиям и/или не получили широкого распространения в силу ограниченности функциональных возможностей, отсутствия интуитивно понятного интерфейса и технической поддержки, невозможности интегрирования в процесс проектирования. Таким образом, существует потребность в разработке специализированного программного комплекса для автоматической генерации блочноструктурированных расчетных сеток для межлопаточных каналов турбомашин с учетом элементов конструктивного оформления.

В данной статье мы рассмотрим методики автоматического построения блочноструктурированных расчетных сеток для межлопаточных каналов турбомашин, реализованные в программном комплексе TurboR&D.Mesher (ПК TRD.Mesher), разработанном в ООО «Инженерный Центр Численных Исследований» (г.СанктПетербург).

Определение блочной топологии

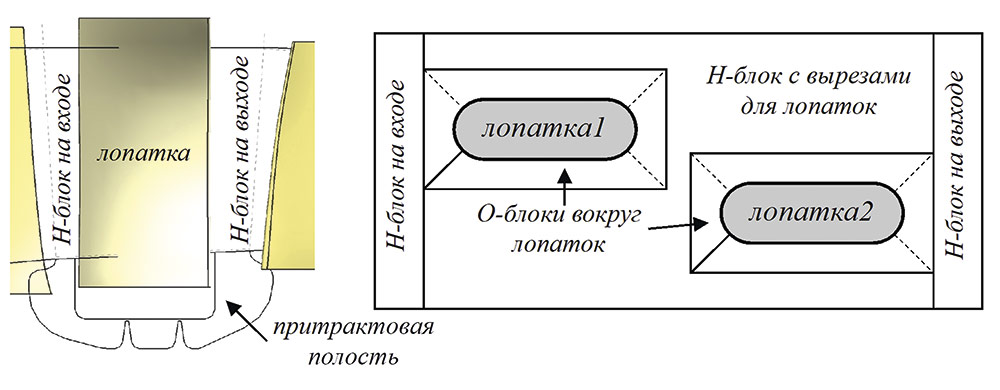

При построении блочной топологии для межлопаточных каналов турбомашин возможно перейти от задачи построения трехмерной блочной топологии к двум двумерным задачам. Непосредственно межлопаточный канал покрывается Нблоком с вырезами для лопаток (рис. 1), одинаковыми в каждом сечении по высоте канала. Вокруг каждой лопатки строится Облок для описания пограничного слоя и локализации внутри него особенностей лопаток, имеющих фиксированную блочную топологию: радиальных зазоров и/или скруглений между поверхностями лопатки и обводами проточной части (галтелей). К Нблоку с вырезами примыкают Нблоки на входе и выходе, к которым могут быть присоединены различные притрактовые полости и прочие осесимметричные особенности расчетной области. Таким образом, для построения блочной топологии итоговой трехмерной расчетной сетки нужно построить двумерную блочную топологию для осесимметричных особенностей, примыкающих к Hблокам на входе и выходе, и определить параметры вырезов для лопаток в основном Нблоке.

Рис. 1. Меридиональный вид расчетной области (а); блочная топология в межлопаточном канале (б)

Алгоритм для межлопаточных каналов

Автоматическое определение блочной топологии в межлопаточном канале реализовано, только когда все лопатки в рассматриваемом венце одинаковые и расположены через шаг решетки профилей в окружном направлении.

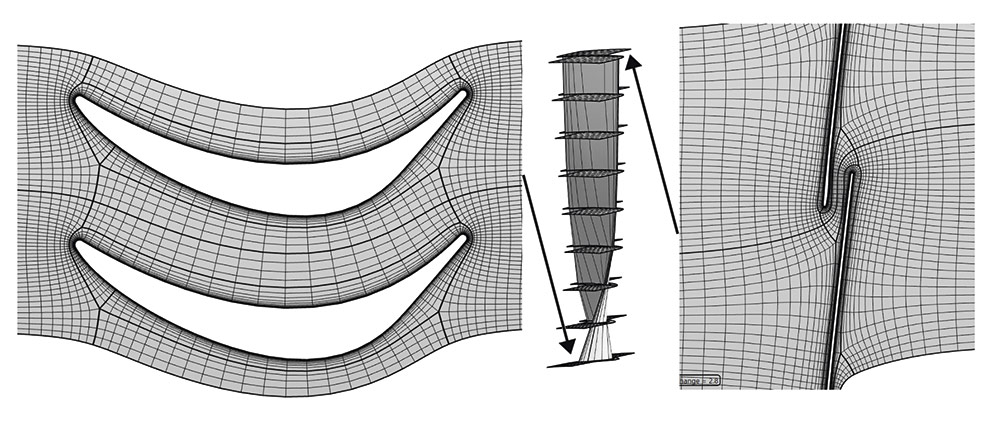

Алгоритм построения блочной топологии в данном случае аналогичен методу продвигающегося фронта. Нблок с лопатками продвигается от середины лопатки к входной и выходной кромкам. Целесообразность его дальнейшего продвижения оценивается по оптимизированной сетке в нескольких сечениях, связанных между собой сеткой на поверхности лопатки (рис. 2).

Рис. 2. Грубая сетка в нескольких сечениях и подробные сетки в нижнем и верхнем сечениях, размноженные на два сектора периодичности

Описание ПК TRD. Mesher

Общие возможности

На текущий момент ПК TRD.Mesher позволяет строить блочноструктурированные расчетные сетки для проточных частей многоступенчатых осевых и центробежных компрессоров и турбин, насосов и вентиляторов с учетом следующих конструктивных особенностей: радиальные зазоры переменной величины, галтели с переменным радиусом скругления, кольцевые отборы, лабиринтные уплотнения, носовой обтекатель, разделитель потоков по контурам турбомашины.

Для импорта и работы с исходными геометрическими моделями применяется инструментарий C3D Toolkit (C3DLabs, Россия); в процессе построения расчетной сетки используются собственные полигональные геометрические модели. Лопатка может состоять из любого числа поверхностей произвольной конфигурации, в том числе иметь «заплатки» или галтели сложной формы, построенные пользователем.

Для построения расчетной сетки требуется распределить геометрические примитивы по группам, соответствующим граничным условиям, и задать базовые настройки сетки: толщину пристеночного слоя, линейный коэффициент роста ячеек, максимальный размер ячеек или желаемое число ячеек в сетке. При необходимости пользователь может в ручном режиме скорректировать блочную топологию и настройки оптимизации сетки.

Для автоматизации процесса оптимизации конструкции турбомашины или качественных показателей получаемой расчетной сетки поддерживаются макросы на языке JavaScript, запуск и управление программой из командной строки.

Реализован экспорт в наиболее распространенный сеточный формат, CGNS (CFD General Notation System), есть возможность сохранения сетки разной плотности в соответствии с использованным при генерации уровнем геометрического мультигрида. При экспорте сетки в газодинамические решатели Numeca FINE/Turbo, ANSYS CFX, NOISEtte формируется специальный макрос, с помощью которого построенная сетка автоматически импортируется, задаются расчетные области и базовые граничные условия для расчета. При экспорте в NOISEtte дополнительно передается информация о связях между ячейками в сетках различной плотности для упрощения реализации геометрического мультигрида.

Тестирование и результаты построения сеток

Для тестирования программы используется база венцов турбомашин различных типов. На данный момент в тестовой базе 215 уникальных лопаточных венцов; с учетом комбинаций различных добавляемых конструктивных элементов и перебора вариантов настроек по плотности сетки — это 9375 тестовых случаев. По результатам тестирования проводится анализ качественных показателей (минимальных углов, максимальных аспектов и соотношений объемов соседних ячеек) и сравнение с предыдущими версиями программы.

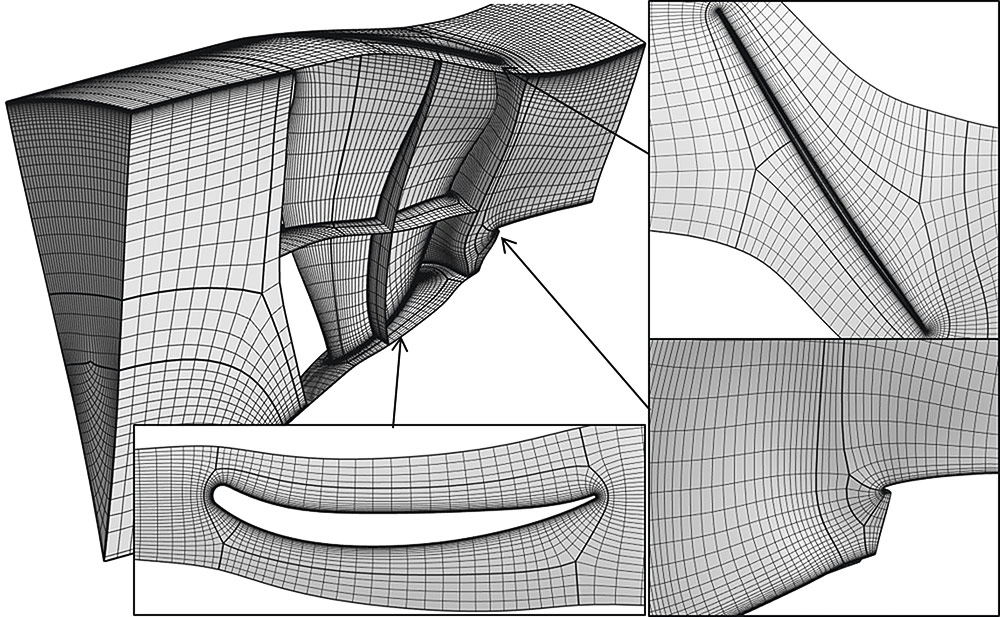

На рис. 3 представлена расчетная сетка для вентилятора авиационного двигателя с учетом носового обтекателя, разделителя потоков на внутренний и наружный контуры, радиального зазора между лопаткой и наружным корпусом, построенного «узел в узел».

Рис. 3. Расчетная сетка для вентилятора

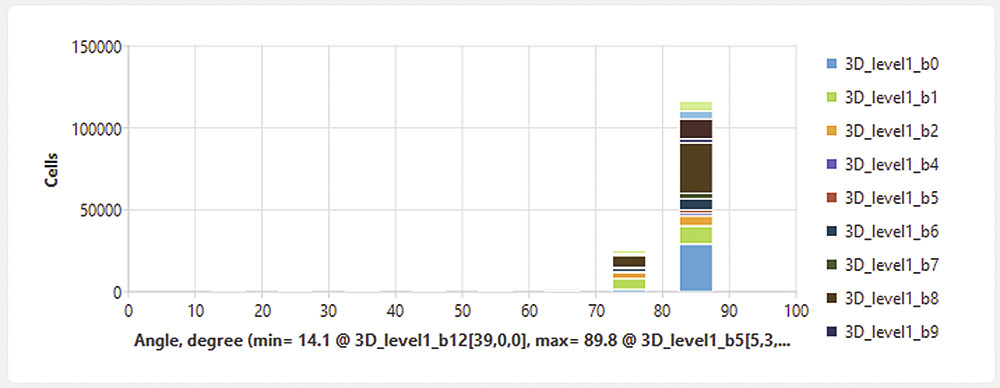

Минимальный угол в сетке вентилятора, представленной на рис. 3, составил 14°. Он достигается в ячейках, привязанных к оси двигателя перед носовым обтекателем, определен геометрическими особенностями расчетной области и не может быть улучшен. В остальных блоках минимальный угол составил 39° (общее по всей сетке распределение углов показано на рис. 4). Как видно из представленной гистограммы, доля ячеек с углами меньше 70° пренебрежимо мала.

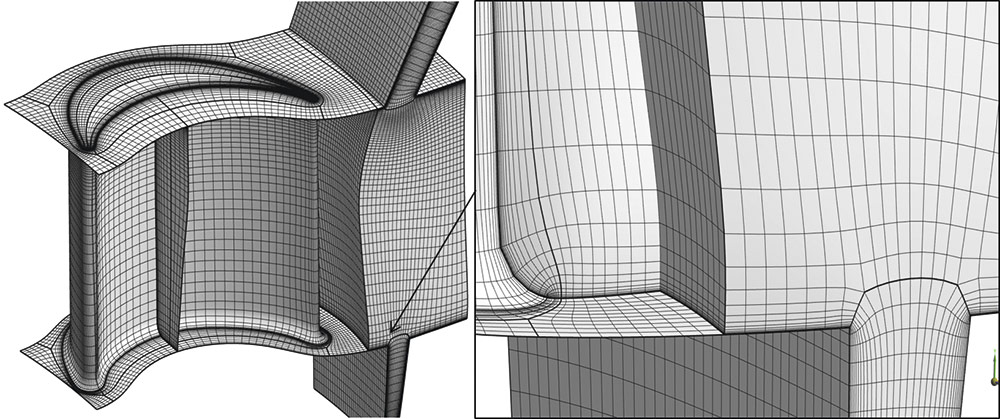

На рис. 5 приведена расчетная сетка для турбинной лопатки с учетом галтели в корневом сечении, радиального зазора в периферийном сечении, выполненного с интерфейсом по средней линии, и двух кольцевых отборов воздуха. Минимальный угол в расчетной сетке составил 28°; он получен в области сопряжения отбора в периферийном сечении с проточной частью и при заданной блочной топологии с сопряжением пограничных слоев между каналом и отбором не может быть улучшен. За исключением зон сопряжения отборов, минимальный угол в расчетной сетке составил 55°, а общее распределение углов качественно повторяет распределение на рис. 4.

Рис. 4. Распределение минимальных углов в ячейках расчетной сетки вентилятора

Рис. 5. Расчетная сетка для турбинной лопатки, фрагмент сетки в корневом сечении с сопряжением пограничных слоев

Выводы

Таким образом, можно однозначно утверждать, что максимальная автоматизация отдельных процессов проектирования является естественным направлением дальнейшего развития технологий. Снижение трудоемкости выполнения типовых задач необходимо во многих отраслях промышленности, особенно в таких наукоемких, как турбомашиностроение. Передача части задач по проектированию на откуп автоматическим алгоритмам позволяет значительно снизить издержки и, при грамотной постановке задачи, получить результаты не худшие, чем это сделает инженер. Однако стоит понимать пределы использования автоматизации, поскольку это ни в коем случае не может стать заменой инженерного творчества, которое и является основой создания принципиально новых конструкций и решений.