В статье представлена научнопрактическая работа по валидации прочностных расчетов многослойных стеклянных балок в программном продукте APM Civil Engineering с помощью модуля конечноэлементного анализа APM Structure3D путем проведения сравнения вычислений с натурными экспериментами. Подробно рассказано о построении различных типов расчетных моделей многослойных стеклянных балок, а также о полученных результатах вычислений. Продемонстрированы основные моменты проведенных натурных испытаний многослойных стеклянных балок в лаборатории ЛИСМИиК Научноисследовательского института экспериментальной механики (НИИ ЭМ) МГСУ. Проведено сравнение данных расчетов методом конечных элементов и натурных экспериментов, в результате которого были подтверждены ранее принятые допущения о работоспособности и безопасности многослойных стеклянных балок при работе на изгиб. Подтверждена возможность применения программного продукта APM Civil Engineering и модуля APM Structure3D для расчетов многослойных стеклянных конструкций.

Современная архитектура часто стремится к объединению внутреннего пространства здания с окружающим миром. Здесь на помощь приходят конструкции, изготовленные из стекла. При этом не снимаются традиционные требования к ограждающим конструкциям: безусловное обеспечение прочности и жесткости, надежная изоляция помещений от неблагоприятных воздействий окружающей среды. Привычным стало применение крупноформатных стеклопакетов. И всё чаще можно увидеть несущие конструкции, выполненные из стекла (рис. 1).

Рис. 1. Строительные конструкции на базе многослойных стеклянных элементов

Основным препятствием для внедрения стекла в качестве материала для несущих конструкций является хрупкость и недостаточная прочность на растяжение. Прочность стекла можно повысить за счет термической или химической закалки. Однако закаленное стекло сохраняет хрупкий характер разрушения, а при разрушении какоголибо элемента несущей конструкции из стекла появляется риск практически мгновенного разрушения всей конструкции изза неконтролируемого увеличения усилий на остающихся неразрушенных деталях.

Для обеспечения прочности и надежности несущих стеклянных конструкций используют многослойные композиции (триплексы): несколько слоев стекла, соединенных промежуточными прозрачными пленками. Применяют несколько видов пленок: традиционно используют поливинилбутиральные (PVB) и этилвинилацетатные (EVA). Для несущих конструкций наибольшее применение нашли ионопласты (например, SentryGlas), модуль упругости которых выше на два порядка.

Введенный в действие 15 мая Свод правил 521.1325800.2023 «Конструкции из многослойного стекла. Правила проектирования» (СП) устанавливает методы расчета несущих стеклянных конструкций по аналогии с конструкциями из иных материалов. При этом в качестве расчетных сопротивлений приводятся значения, зависящие только от типа стекла (флоат, термоупрочненное, закаленное). СП не учитывает ряд важных факторов, например вид обработки кромок, тип использованных соединительных пленок, длительность нагружения конструкции, а также дает спорные рекомендации по выбору значения модуля упругости многослойных стеклянных элементов. При этом зарубежная нормативная база содержит стандарты, позволяющие проводить расчет стеклянных конструкций. В частности, европейский стандарт EN 166122019 предлагает методику определения расчетного сопротивления стекла с учетом вышеназванных факторов. Однако требования данного стандарта не распространяются на Российскую Федерацию. В сложившейся ситуации на основании требований ФЗ384 «Технический регламент о безопасности зданий и сооружений» соответствие проектных значений и характеристик конструкций требованиям безопасности должно быть обосновано одним или несколькими способами, в частности «результатами исследований либо расчетами и (или) испытаниями, выполненными по сертифицированным или апробированным иным способом методикам».

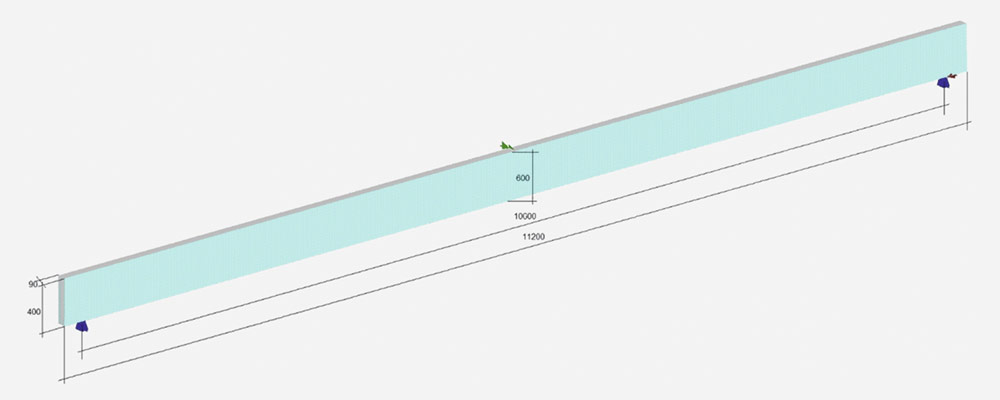

Необходимость проведения расчетов на прочность, а также их экспериментальное подтверждение продиктованы растущим спросом на соответствующие конструкции из многослойного стекла. Одной из российских фасадных компаний был выполнен проект двухскатного светового фонаря с несущими балками из многослойного стекла с пролетом по опорам 10,6 м (рис. 2). Конструкция балок была выбрана без расчетного обоснования — в виде девяти слоев стекла толщиной по 10 мм. Руководство компании обратилось за помощью в проведении расчетов.

Рис. 2. Схема несущей балки из многослойного стекла

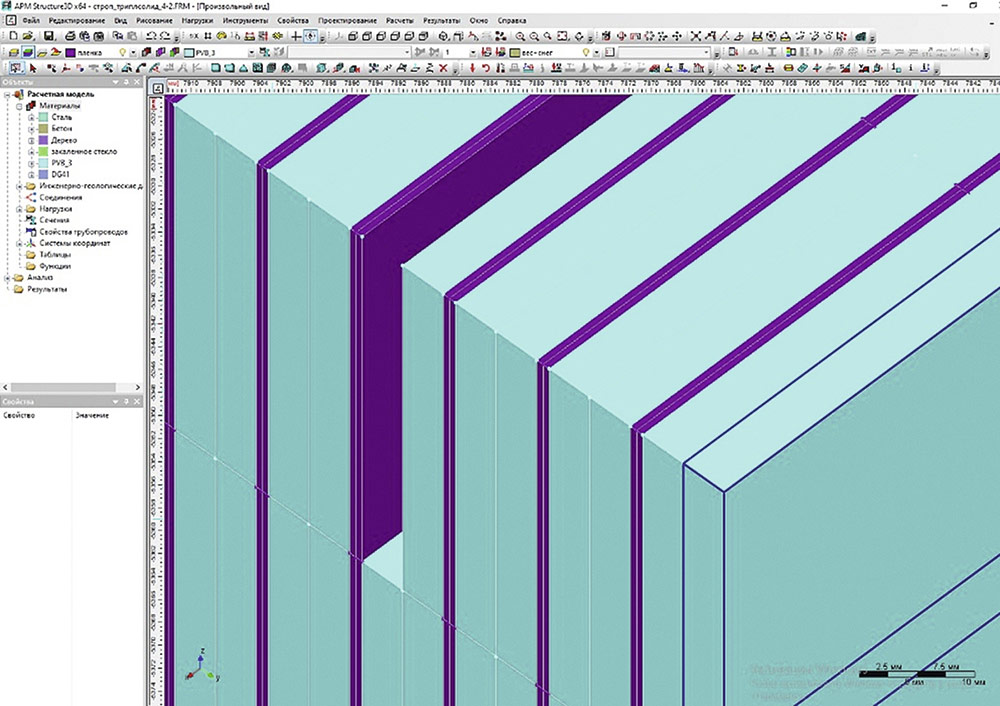

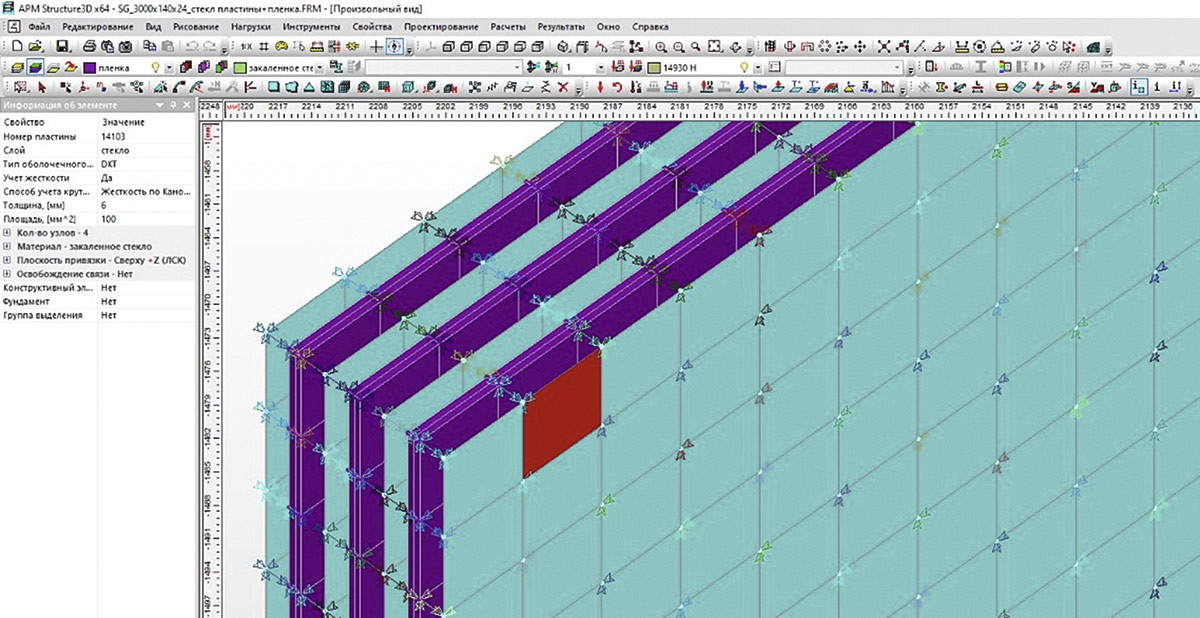

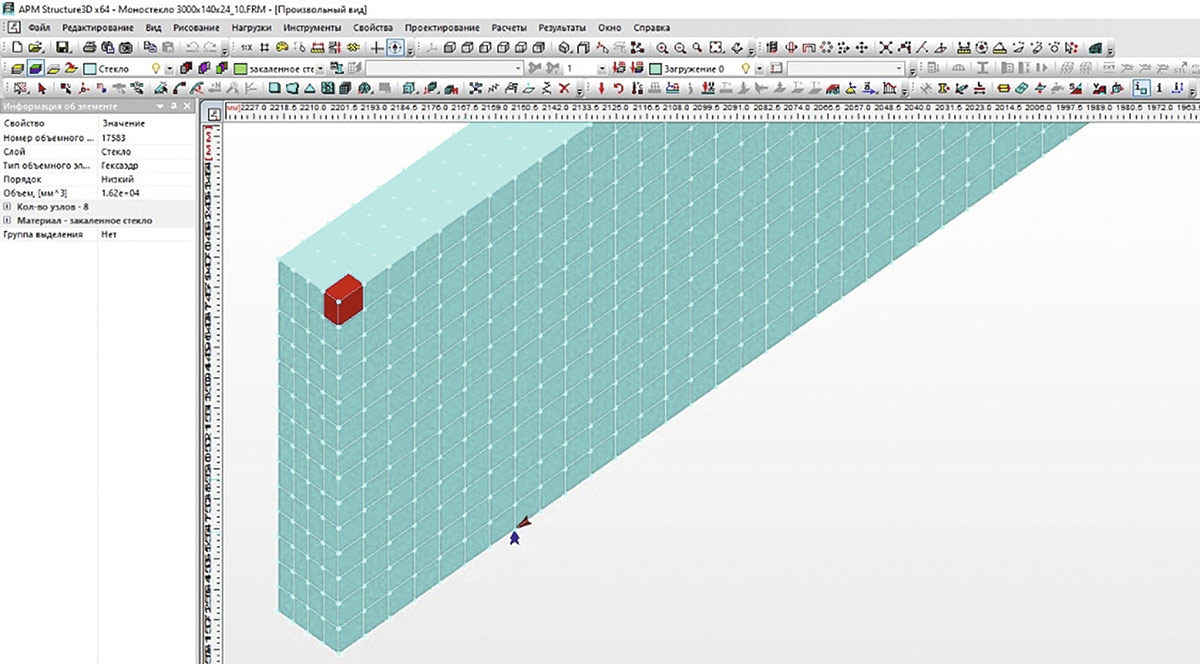

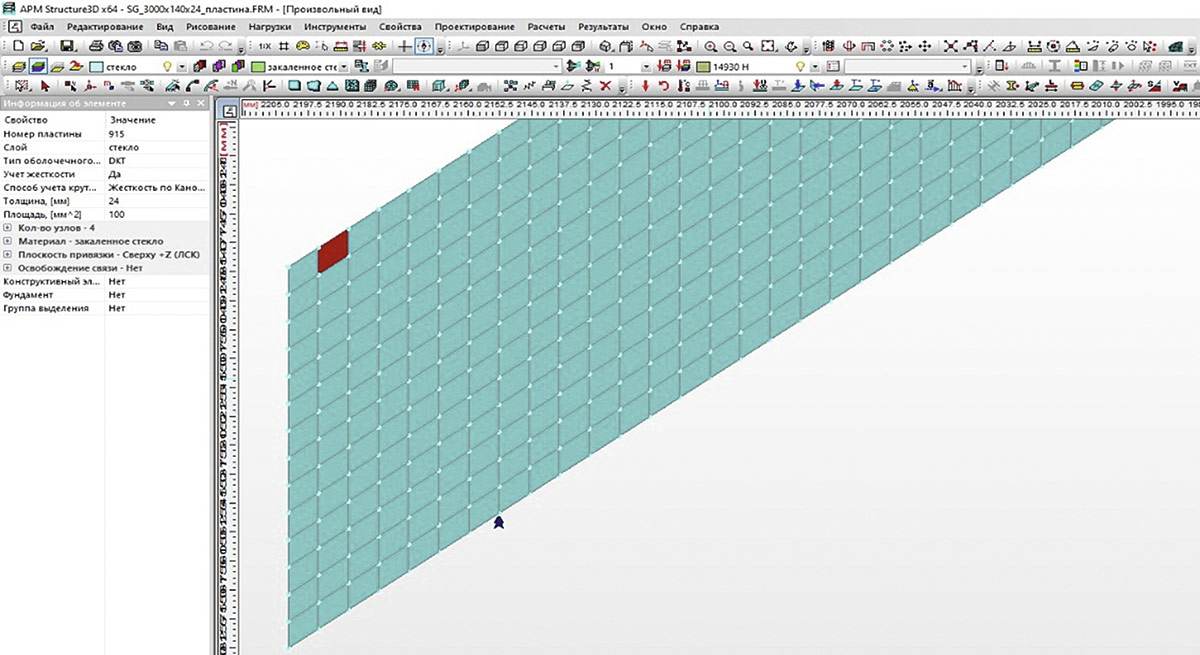

Расчеты были проведены в программном продукте APM Civil Engineering с помощью модуля конечноэлементного анализа APM Structure3D v19. Задачи выполнены в следующих постановках: твердотельная модель каждого слоя стекла и каждого слоя пленки (рис. 3), пластинчатая модель стеклянных и соединительных элементов (рис. 4), твердотельная модель эквивалентного моностекла без учета пленок (рис. 5), пластинчатая модель стропильной балки эквивалентной толщины (рис. 6). Для каждого типа моделей были рассмотрены три вида опирания балки: защемление по краям, шарнирное опирание по краям, шарнирное опирание с одного края и подвижношарнирное с другого.

Рис. 3. Твердотельная модель стеклянных и соединительных элементов

Рис. 4. Пластинчатая модель стеклянных и соединительных элементов

Рис. 5. Твердотельная модель эквивалентного моностекла без учета пленок

Рис. 6. Пластинчатая модель стропильной балки эквивалентной толщины

Наиболее полной является твердотельная модель многослойного стекла, в которой размер конечного элемента в плоскости балки составлял 40…60 мм, а каждый слой стекла и пленки моделировался по толщине двумя восьмиузловыми тетраэдрами. При этом толщина конечного элемента стекла составляла 5 мм, пленки — 0,76 мм. Такая модель состоит из 95 200 конечных элементов и имеет 324 555 степеней свободы.

Анализ нагружения девятислойной балки и способов ее закрепления показал, что прогибы при любом способе закрепления не превышают допустимых. Коэффициенты запаса потери устойчивости достаточны. При этом наименьшие напряжения возникают в балке при шарнирноподвижном способе закрепления.

С целью оптимизации конструкции были проведены расчеты стропильных балок, состоящих из восьми и семи слоев стекла толщиной по 10 мм с использованием твердотельных моделей триплексов. С целью снижения размерности задачи и возможности в дальнейшем провести моделирование всей конструкции светового фонаря были созданы твердотельные модели и проведены расчеты моностекол эквивалентной толщины (90 и 70 мм), а также пластинчатые модели стропильных балок эквивалентной толщины (90 и 70 мм). В табл. 1 приведены результаты расчетов всех рассмотренных моделей со всеми способами закрепления. Расчеты показывают, что с достаточной точностью (погрешность составляет 2…7%) можно определять напряжения и перемещения с помощью пластинчатой модели. При этом в 34 раза снижается количество конечных элементов модели и в 17 раз — число степеней свободы. Расчет не требует значительных ресурсов и позволяет построить общую расчетную модель. В дальнейшем модель светового фонаря строилась в пластинчатой постановке.

В условиях новизны и недостаточной апробированности нормативно установленных методик расчета конструктивных элементов, выполненных из стекла, достоверность и надежность проведенных расчетных исследований могла быть подтверждена лишь экспериментальным путем. Поэтому были проведены натурные испытания масштабного образца балки из многослойного стекла при поперечном изгибе. При этом образец для испытаний должен обладать определенным подобием реальной стропильной балки объекта. В качестве критериев подобия были предложены критерии по применяемым материалам (критерий подобия при моделировании на эквивалентных материалах) и геометрические критерии (при равенстве отношений сходных линейных размеров образца и модели).

Образец для испытаний выполнялся в виде многослойного стекла. Использовался тот же тип стекла, что и в натурном элементе конструкции — закаленное стекло и тот же вид соединительной пленки — SentryGlas. Длина образца балки для испытаний была принята исходя из возможностей испытательной лаборатории и стекольного производства: расстояние между опорами Lo = 3000 мм, общая длина образца балки Lои = 3140 мм. В качестве геометрического подобия были выбраны соотношения между пролетом балки, ее высотой и толщиной. Образец был изготовлен из четырех слоев закаленного стекла толщиной по 6 мм (суммарно 24 мм), скрепленных соединительными пленками SentryGlas толщиной по 1,02 мм; высота балки 140 мм.

Таблица 1

Количество слоев, |

Макс. напряжения, МПа |

Макс. перемещения, мм |

Коэффициент запаса потери устойчивости |

|||

вес |

вес + снег |

вес |

вес + снег |

вес |

вес + снег |

|

9 слоев, заделка |

8,6 |

63,9 |

0,9 |

6,2 |

23,2 |

2,7 |

Моностекло 90 мм, заделка |

8,0 |

62,4 |

0,9 |

6,2 |

|

|

Пластина 90 мм, заделка |

8,3 |

65,6 |

0,8 |

5,9 |

|

|

9 слоев, шарниры |

10,7 |

75,9 |

1,1 |

7,9 |

15,6 |

1,7 |

Моностекло 90 мм, шарниры |

10,2 |

75,6 |

1,1 |

7,8 |

|

|

Пластина 90мм, шарниры |

10,9 |

81,1 |

1,0 |

7,5 |

|

|

9 слоев, подвижные шарниры |

3,9 |

28,6 |

2,8 |

19,4 |

84,1 |

2,0 |

Моностекло 90 мм, |

3,7 |

28,3 |

2,6 |

19,2 |

|

|

Пластина 90 мм, |

3,8 |

27,9 |

2,5 |

18,6 |

|

|

7 слоев, заделка |

8,6 |

79,6 |

0,9 |

7,8 |

20,9 |

1,9 |

Моностекло 70 мм, заделка |

8,0 |

77,5 |

0,9 |

7,7 |

|

|

Пластина 70 мм, заделка |

8,3 |

82,0 |

0,8 |

7,3 |

|

|

7 слоев, шарниры |

10,7 |

94,4 |

1,1 |

9,8 |

10,6 |

1,1 |

Моностекло 70 мм, шарниры |

10,1 |

99,9 |

1,1 |

9,7 |

|

|

Пластина 70 мм, шарниры |

10,9 |

101,1 |

1,0 |

9,4 |

|

|

7 слоев, подвижные шарниры |

3,9 |

35,6 |

2,7 |

24,1 |

19,1 |

1,3 |

Моностекло 70 мм, |

3,7 |

35,4 |

2,6 |

24,0 |

|

|

Пластина 70 мм, |

3,7 |

34,8 |

2,5 |

23,2 |

|

|

Соотношения между пролетом стропильной балки, ее высотой и толщиной (по усредненному сечению) представлены в табл. 2.

Таблица 2

Относительный параметр |

Стропильная балка |

Образец для испытаний |

L/h (пролет/высота) |

10 600/500 = 21,2 |

3000/140 = 21,4 |

L/δ (пролет/толщина) |

10 600/90 = 117,8 |

3000/24 = 125 |

h/δ (высота/толщина) |

500/90 = 5,56 |

140/24 = 5,83 |

λ (гибкость) |

10 600/144,3 = 73,5 |

3000/40,4 = 74,3 |

Как видно из таблицы, в образце удалось выдержать близкие геометрические соотношения.

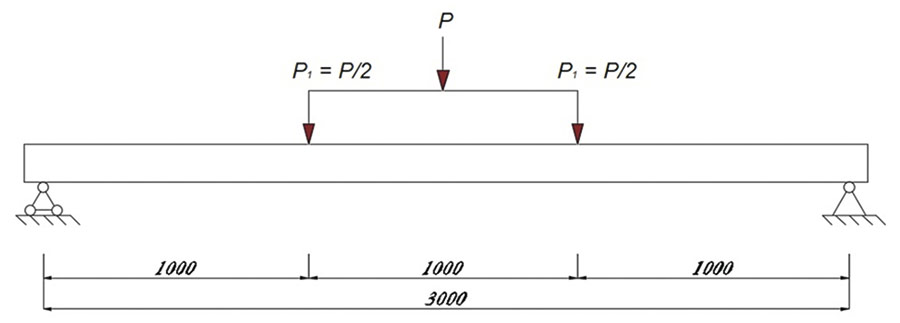

Схема нагружения, представленная на рис. 7, — четырехточечный изгиб, когда установленную на шарнирные опоры балку нагружают двумя равными силами, приложенными на трети длины балки каждая. При проведении испытаний по предложенной схеме в центральной зоне пролета не возникает поперечных сил, в результате оценивается влияние на конструкцию только изгибающего момента.

Рис. 7. Схема нагружения испытательного образца длиной 3140 мм

Экспериментальные работы были проведены в лаборатории ЛИСМИиК Научноисследовательского института экспериментальной механики (НИИ ЭМ) МГСУ.

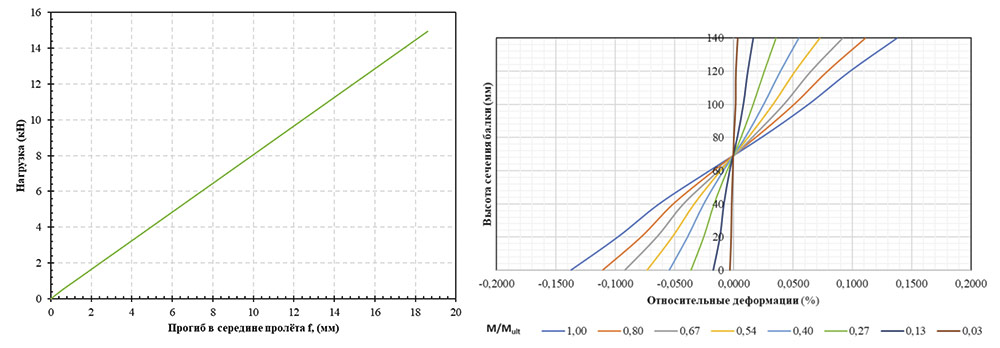

Целью проведения экспериментов являлось обоснование основных технических решений и параметров, принятых при расчете конструкции светового фонаря, выполненного из многослойных стеклянных балок, а также сравнение результатов натурного и вычислительного экспериментов в модуле APM Structure3D для выбора наиболее близкой расчетной модели. При испытании балки длиной 3140 мм были получены зависимости прогибов и напряжений, определены разрушающая нагрузка и соответствующие ей прогиб и напряжения, определен характер разрушения. На основании замеренных относительных деформаций и прогибов было определено значение модуля упругости балки. Испытания позволили подтвердить работоспособность конструкции и точность расчетов. Работа балки оказалась линейной в координатах нагрузка — прогиб (рис. 9). При разгрузке остаточные деформации наблюдались в пределах погрешности приборов измерения. При приложении статической нагрузки ползучести стекла не наблюдалось. Разрушение образца носило хрупкий характер с отсутствием явных пластических деформаций. Потери устойчивости образца не произошло. Общего обрушения образца также не произошло, разрушенные стеклянные слои удерживались промежуточными пленками. Сравнительный анализ натурного и вычислительного экспериментов в модуле APM Structure3D для балки длиной 3140 мм представлен в табл. 3. Приведенные в таблице результаты расчетов относятся к твердотельной модели каждого слоя стекла и каждого слоя пленки.

Рис. 8. Фото установки испытательного образца в лаборатории

Рис. 9. Диаграмма нагрузка — прогиб (а) и относительные деформации по высоте сечения (б)

Таблица 3

Р, кН |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

14,93 |

fэксп, мм |

2,42 |

4,94 |

7,44 |

9,93 |

12,46 |

14,93 |

17,43 |

18,59 |

fрасч, мм |

2,75 |

5,26 |

7,77 |

10,28 |

12,79 |

15,31 |

17,82 |

18,98 |

σэксп, МПа |

12,60 |

25,36 |

38,04 |

50,68 |

63,47 |

75,99 |

88,68 |

94,57 |

σрасч, МПа |

13,97 |

26,67 |

39,38 |

52,09 |

64,80 |

77,50 |

90,21 |

95,97 |

Еэ×1010, Па |

7,64 |

7,10 |

6,94 |

6,96 |

6,90 |

6,85 |

6,86 |

Еэ ср = 7,04 |

Ер×1010, Па |

7,22 |

7,07 |

7,04 |

7,04 |

7,01 |

7,02 |

7,01 |

Ер ср = 7,06 |

Таблица 4

Р = 14,93кН |

Твердотельные элементы |

Пластины с пленкой |

Моностекло |

Стеклянная пластина |

Композит пластина |

Эксперимент |

σ, МПа |

95,97 |

95,66 |

95,76 |

95,73 |

94,65 |

94,57 |

f, мм |

18,98 |

18,91 |

18,95 |

19,04 |

18,71 |

18,59 |

Сравнение результатов расчетов в модуле APM Structure3D с результатами экспериментов показало хорошую сходимость как прогибов балки под нагрузкой, так и напряжений в балке. Значения модуля упругости многослойной стеклянной балки, полученные по двум методикам, оказались близки между собой, а также близки к справочным значениям — 7×1010 Па, принятым при расчетах светового фонаря. В табл. 4 приведены результаты расчетов предельного перед разрушением состояния, выполненные с помощью разных моделей.

Максимальные расхождения результатов расчетов и эксперимента составили 1,5% для напряжений и 2,4% — для прогибов.

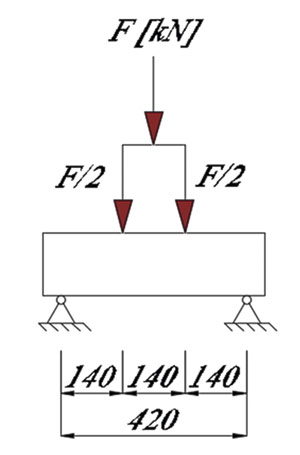

С целью определения фактического модуля упругости многослойного стекла при различных направлениях нагружения, а также для подтверждения результатов расчетов в модуле APM Structure3D были проведены испытания еще трех образцов. Образцы по составу были аналогичны вышеописанной балке (четыре слоя закаленных стекол толщиной по 6 мм с пленками SentryGlas, высотой 140 мм), но их длина составляла 500 мм. Расстояние между опорами — 420 мм. Были составлены расчетные модели и проведены испытания по четырехточечной схеме нагружения образца (рис. 10) с вертикальным расположением слоев (схема 1) и образца с горизонтальным расположением слоев (схема 2).

Рис. 10. Схема нагружения испытательных образцов длиной 500 мм

В табл. 5 представлены экспериментальные и расчетные значения прогиба и напряжений для схемы 1 (вертикальные слои).

Таблица 5

Р, кН |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

166,4 |

fэксп, мм |

0,042 |

0,069 |

0,102 |

0,151 |

0,202 |

0,260 |

0,329 |

0,406 |

|

fрасч, мм |

0,052 |

0,105 |

0,157 |

0,209 |

0,262 |

0,314 |

0,367 |

0,419 |

0,872 |

σэксп, МПа |

8,43 |

16,91 |

25,38 |

33,83 |

42,29 |

50,72 |

59,17 |

67,68 |

140,78 |

σрасч, МПа |

9,42 |

18,84 |

28,27 |

37,69 |

47,11 |

56,53 |

6,96 |

75,38 |

156,80 |

Таблица 6

Р, кН |

3 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

27,4 |

fэксп, мм |

0,213 |

0,515 |

0,823 |

1,145 |

1,468 |

1,792 |

2,125 |

2,473 |

|

fрасч, мм |

0,334 |

0,667 |

1,000 |

1,335 |

1,668 |

2,000 |

2,335 |

2,669 |

3,047 |

σэксп, МПа |

11,41 |

22,83 |

34,29 |

45,71 |

57,13 |

68,55 |

79,94 |

91,38 |

104,38 |

σрасч, МПа |

13,79 |

27,59 |

41,38 |

55,17 |

68,97 |

82,76 |

96,55 |

110,30 |

126,0 |

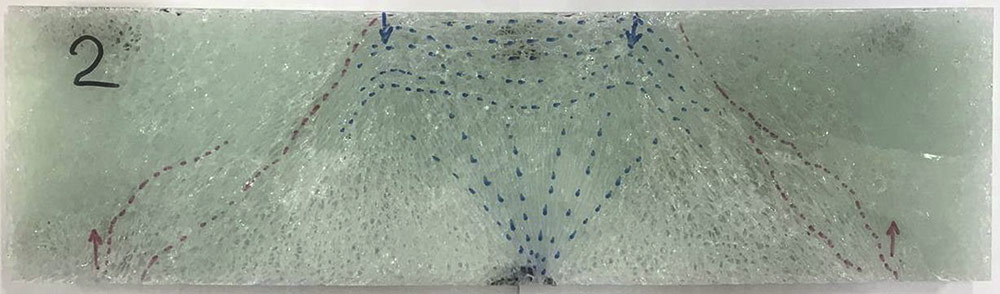

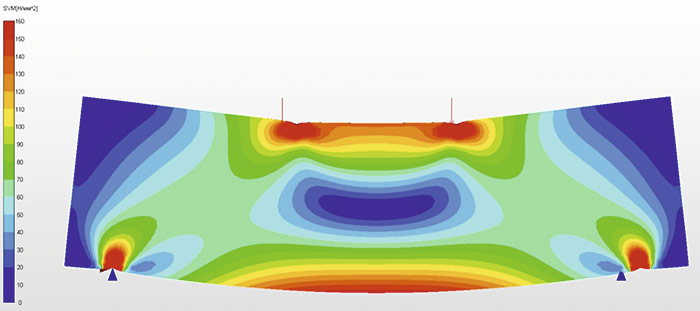

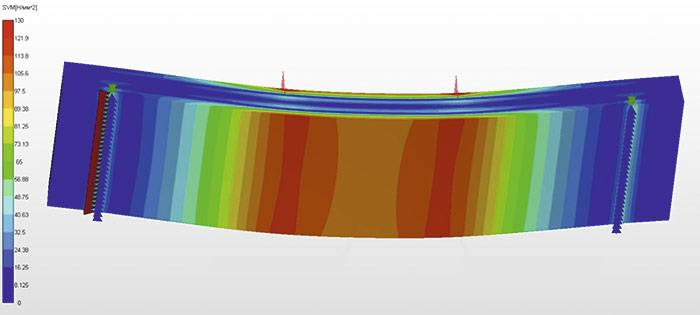

Полученная в результате эксперимента картина распределения напряжений представлена на рис. 11. Она имеет характерную осесимметричную структуру с плавными обводами. Результаты расчета заданной конструкции в APM Structure3D имеют характерный осесимметричный рисунок, с плавными обводами и характерными зонами максимальных напряжений, соответствующих результатам эксперимента (рис. 12). Для случая горизонтального нагружения (рис. 13) получены расчетные значения (рис. 14), также полностью повторяющие эксперимент.

Рис. 11. Распределение напряжений при вертикальном нагружении (результаты эксперимента)

Рис. 12. Распределение напряжений при вертикальном нагружении (результаты расчета в APM Structure3D)

Рис. 13. Распределение напряжений при горизонтальном нагружении (результаты эксперимента)

Рис. 14. Распределение напряжений при горизонтальном нагружении (результаты расчета в APM Structure3D)

В табл. 6 представлены экспериментальные и расчетные значения прогиба и напряжений для схемы 2 (горизонтальные слои).

Разрушение балок носило хрупкий характер, без потери устойчивости. Во всех случаях общего обрушения образцов не происходило, разрушенные стеклянные слои удерживались промежуточными пленками. Сравнение результатов расчетов с результатами экспериментов (прогибов балок под нагрузкой, напряжений в ключевых зонах) показало качественное и количественное совпадение в допустимых пределах (не более 2,4%). Подтвержденное экспериментально расчетное значение модуля упругости составило 6,52×1010 Па независимо от направления нагружения слоев. Испытания балок показали весьма высокие значения напряжений при разрушении.

Подтверждение данных расчетов методом конечных элементов с помощью натурных экспериментов, когда это возможно, является исчерпывающим средством валидации модели. В результате проведенной работы были подтверждены ранее принятые допущения о работоспособности и безопасности многослойных стеклянных балок при работе на изгиб. Экспериментально уточнены значения модуля упругости многослойной балки из закаленных стекол с пленками SentryGlas — при работе как вдоль, так и поперек слоев может быть принято значение 6,5×1010 Па. Сходимость расчетных и экспериментальных результатов для всех моделей многослойной стеклянной балки — от наиболее полной твердотельной с моделированием стеклянных и полимерных слоев до пластинчатой модели стекла эквивалентной толщины — подтвердила возможность применения программного продукта APM Civil Engineering и точность расчетов модуля APM Structure3D.